高速火焰喷涂FeCoCrNiAlTi 高熵合金涂层的耐高温氯腐蚀性能

张学斌,胡树森,汪友路,代真,初希,王平,苏海林

(1.合肥工业大学 材料科学与工程学院,合肥 230009;2.高性能铜合金材料及成形加工教育部工程研究中心,合肥 230009;3.中电华创电力技术研究有限公司,江苏 苏州 215123;4.合肥科德电力表面技术有限公司,合肥 230088)

垃圾焚烧发电作为新型的环保项目,具有可持续发展的潜能,但垃圾焚烧过程会对锅炉和管道造成严重的高温腐蚀。目前的研究认为,Cl 是引起的垃圾焚烧锅炉高温腐蚀的主要因素,主要因为以不同形态存在的氯元素[1],如单质Cl2、Cl-和金属氯盐分别可以诱发氯的活性腐蚀、电化学腐蚀和熔盐腐蚀等多种类型的金属腐蚀[2-5]。垃圾焚烧锅炉中的Cl 主要来源为塑料(PVC)中的有机氯盐和厨余垃圾中的无机氯盐[1]。对于垃圾焚烧锅炉中的高温氯腐蚀问题,如何减缓锅炉管道的高温腐蚀,保护和延长过热器管和水冷壁等部件的使用寿命,成为了目前阻碍垃圾焚烧发电发展的难题之一。

高熵合金因其在物理化学上独特的“四大效应”和优异的耐磨性、耐腐蚀性和耐氧化性能,而具有广泛的应用前景[6-8]。其中,FeCoCrNiAl 系列高熵合金涂层为发展较早、研究体系比较完备的高熵合金涂层[9-11]。由于FeCoCrNiAl 系列的高熵合金涂层在高温下能够形成致密的氧化膜,能够有效提高涂层的抗氧化性能[12]。

在此基础上,崔文元等[13]使用激光熔覆在Ti6Al4V 基底上制备了FeCoCrNiAlTi0.5高熵合金涂层,并对其微观结构和高温氧化行为展开了研究,在700、800 ℃下的氧化试验表明,高熵合金涂层比Ti6Al4V 基体具有更好的抗氧化性。Martin 等[14]采用高速火焰喷涂获得了高致密度和低氧化程度的FeCoCrNiAlTi 涂层,并对涂层的相结构和耐磨损性能进行了研究,并在较大的温度范围内研究了FeCoCrNiAlTi0.5涂层的耐磨性。研究发现,当温度高于800 ℃时,涂层表面会形成致密的氧化层,对基体产生保护作用,耐磨性得到显著提高[15]。Hsu 等[16-17]的研究结果也表明,热喷涂 Fe0.2Co0.6CrxNi-SiAlTiy高熵合金涂层在1 100 ℃时具有良好的抗氧化性。Ham 等[18]研究了钛含量对FeCoCrNiAlTix高熵合金在1 100 ℃下耐氧化性能的影响,结果表明,氧化试验后,合金的表面成分主要为Al2O3,FeCoCrNiAlTix相对FeCoCrNiAl 具有更强的抗氧化性能。可见,添加Ti 能够促进表面致密氧化膜的形成,能进一步提高涂层的抗热腐蚀性能。

目前针对高熵合金涂层的研究主要集中于耐氧化和耐高温摩擦磨损性能,对于该类涂层耐高温氯腐蚀性能的研究相对较少,且未见到关于Ti 元素对涂层耐高温氯腐蚀性能影响的相关报道。本文在已有研究的基础上,采用高速火焰喷涂在Q235 基材上喷涂FeCoCrNiAlTix(x=0、0.4、0.8、1.2、1.6)高熵合金涂层,研究不同Ti 含量对高熵合金涂层组织结构和耐高温腐蚀性能的影响。

1 试验

1.1 样品制备

本试验以Q235 作为喷涂基材,尺寸为20 mm×20 mm×3 mm,其主要成分见表1。喷涂前,需对Q235钢材表面进行清理,并喷砂预处理。采用惰性气雾化FeCoCrNiAl 高熵合金球形粉(300 目)和高纯Ti 粉(500 目),按照FeCoCrNiAlTix摩尔比x=0、0.4、0.8、1.2、1.6 比例(简称为Ti0、Ti0.4、Ti0.8、Ti1.2、Ti1.6)球磨4 h,混合均匀。高速火焰喷枪型号为CP-1000,主要燃料气为乙炔和氧气,燃气压力为0.45 MPa,压缩空气压力为0.4~0.6 MPa,喷涂距离为180 mm。

表1 Q235 钢的化学成分Tab.1 Chemical composition of Q235 steel wt.%

1.2 结构表征及性能测试

采用PANalytical X-Pert PRO MPD 型X 射线衍射仪对涂层物相进行分析,靶材为铜靶,工作电压为40 kV,工作电流为40 mA。使用日立SU8020 冷场发射扫描电镜和配套能谱仪观察高熵合金涂层的微观结构和元素组成。采用MH-3L 显微硬度计测试涂层的显微硬度,载荷为500 g,保压时间为15 s。采用高温熔盐腐蚀模拟实际腐蚀环境[19-20]。在涂层表面均匀涂覆KCl∶Na2SO4摩尔比为1∶1 的混合盐溶液,涂盐量为3 mg/cm2。烘干后,在650 ℃下保温60 h,并记录涂层的质量变化。

2 结果与讨论

2.1 涂层的组织结构

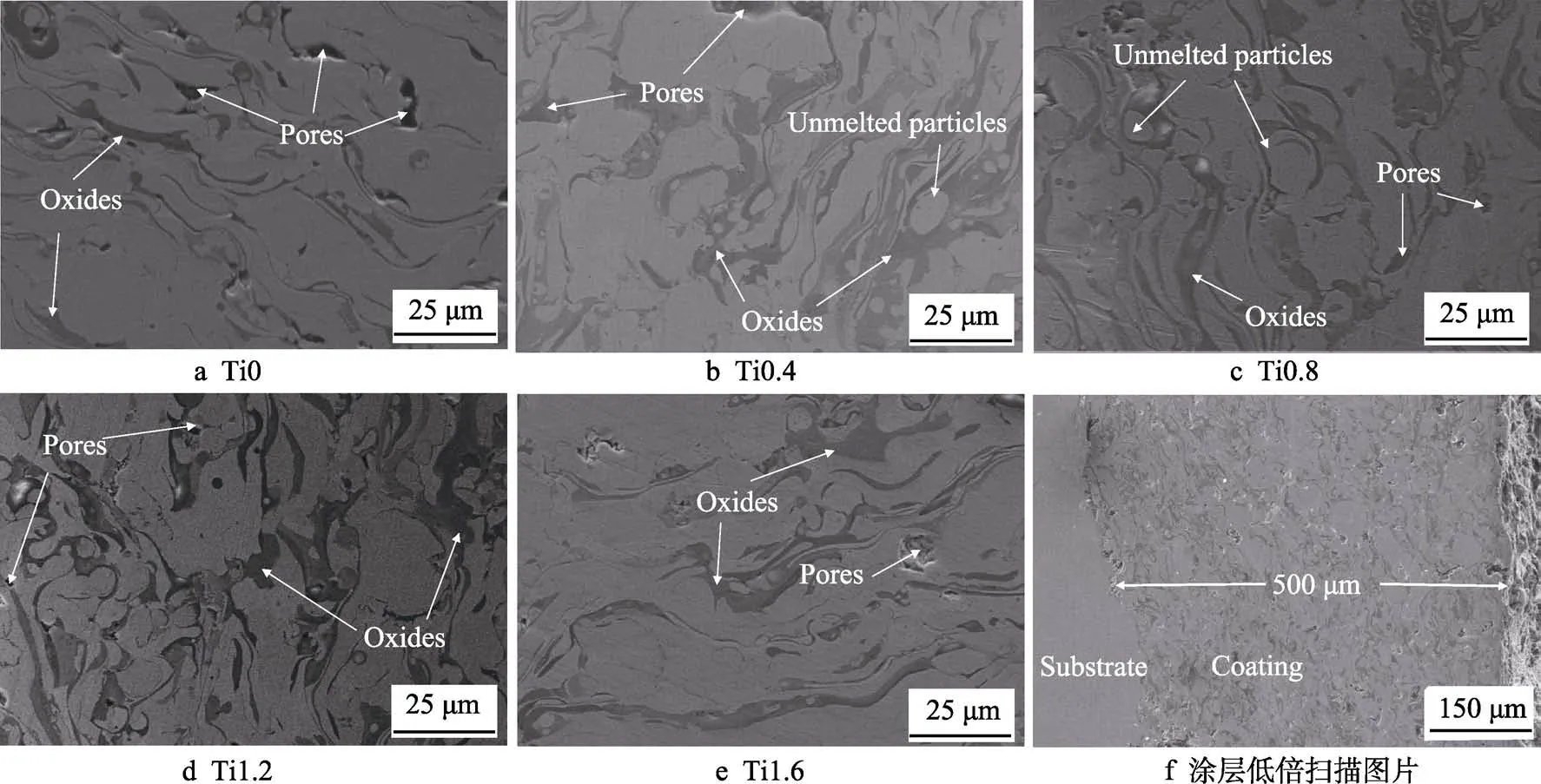

高速火焰喷涂FeCoCrNiAlTix高熵合金涂层截面的显微形貌如图1 所示。由图1 可以看出,不同成分FeCoCrNiAlTix涂层横截面的显微组织均呈现明显的层状结构,涂层的厚度约为500 μm。涂层内主要存在2 种不同的相,经能谱分析发现,图中颜色较深的衬度为金属氧化物。氧化物的产生主要是由于高速火焰喷涂时,熔融的粉末颗粒在压缩空气的驱动下,高速飞行撞击到基体或涂层表面,颗粒瞬间扁平化,并凝固成层状结构。粒子在飞行和凝固过程中,不可避免地与压缩空气反应,生成氧化物[21]。由图1 可知,氧化物的含量随喷涂粉末中Ti 粉含量的增加而增加。有研究表明,热喷涂涂层中氧化物的含量与喷涂粉末的粒径尺寸有关,粉末粒径越小,越容易生成氧化物[22]。涂层内的孔洞为闭孔,与外界不连通,使用Photoshop图像处理软件计算涂层的孔隙率。结果表明,Ti0 涂层的孔隙率最高,为2.65%,随着Ti 含量的增加,孔隙的数量和尺寸均有降低,Ti1.2 涂层的致密度最高,其孔隙率仅为0.46%。

图1 FeCoCrNiAlTix 高熵合金涂层截面的显微形貌Fig.1 Cross section morphology of FeCoCrNiAlTix coating: a) Ti0; b) Ti0.4; c) Ti0.8; d) Ti1.2; e)Ti1.6; f) low magnification micrograph of the coating

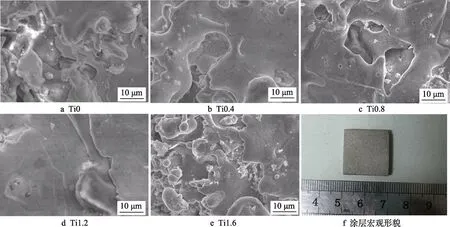

FeCoCrNiAlTix涂层表面的显微形貌如图2 所示。由于高速火焰喷涂是由无数高速运动的熔融金属颗粒组成的金属束流,涂层表面呈现层状堆积,并有明显的溅射现象。随着钛含量的增加,表面飞溅逐渐减少。Ti1.2 涂层表面的成形质量最高,无明显缺陷表面较为平整;但Ti 含量继续增加到Ti1.6 时,涂层的成形质量则又明显下降,表面存在较多未熔的颗粒。故通过添加适量的Ti 能够提高涂层的沉积率,改善涂层的成形质量,降低涂层的孔隙率。

图2 FeCoCrNiAlTix 高熵合金涂层表面形貌Fig.2 Surface morphology of FeCoCrNiAlTix coating: a) Ti0; b) Ti0.4; c) Ti0.8; d) Ti1.2; e) Ti1.6; f)macroscopic morphology of coatings

不同成分的FeCoCrNiAlTix高熵合金涂层对应的X 射线衍射图见图3。Ti0 涂层主要由FCC 和BCC结构组成,主要是由于喷涂过程中高温作用下Al 元素的消耗,使得原来的BCC 相部分转变为 FCC 相。随着Ti 含量的增加,涂层中的FCC 相逐渐减少,Ti1.6涂层几乎无FCC 相存在,说明添加Ti 可以抑制BCC相向FCC 相的转变。

图3 FeCoCrNiAlTix 高熵合金涂层的X 射线衍射图Fig.3 XRD patterns of FeCoCrNiAlTix coatings

2.2 抗热震性能测试

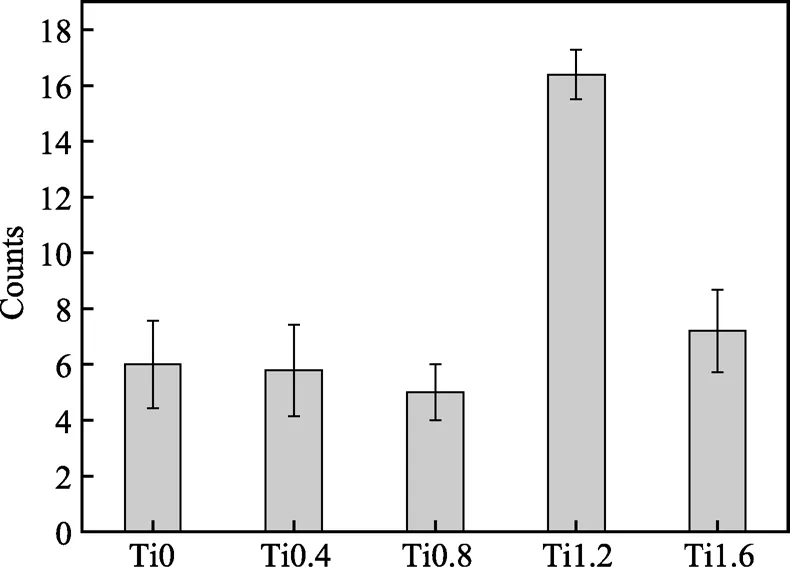

FeCoCrNiAlTix高熵合金涂层800 ℃到常温的抗热震性能的测试结果如图4 所示。图4 纵坐标表示各涂层在循环热震试验中涂层完全脱落的平均最大次数。由图4 可知,Ti1.2 的抗热震性能最好,平均为17 次;Ti0.8 的抗热震性能最差,平均为5 次。涂层主要的失效形式是沿着涂层与基体的界面脱落,脱落后基体呈严重的氧化色。引起涂层热震失效的主要因素有:高温氧化影响了涂层与基体界面的结合状态,高温下的氧化气氛沿界面渗入,随着热循环次数的增加,氧化现象越来越严重,加快了涂层的脱落速度;涂层与基体之间的热膨胀系数不同,在冷热变化中产生局部应力,当局部应力超过涂层材料的强度极限时,涂层会产生裂纹,直至脱落[23];涂层内部的界面、微孔和夹杂等缺陷处,也会产生应力集中,成为裂纹的形核与扩展源。

图4 FeCoCrNiAlTix 高熵合金涂层的抗热震性能Fig.4 Thermal shock resistance of FeCoCr NiAlTix coating

2.3 涂层的耐高温氯腐蚀性能

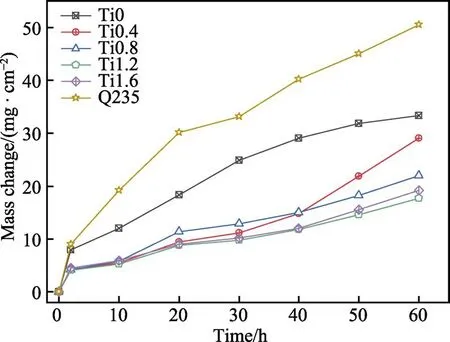

采用高温熔盐腐蚀测试不同涂层在650 ℃下的耐高温氯腐蚀性能。由于Q235 耐氧化性和耐腐蚀性能较差,试样基体部分氧化严重程度明显高于涂层部分。高温氯腐蚀前后涂层形貌变化情况如图5 所示,Q235 试样发生严重的腐蚀和氧化,而高熵合金涂层表面未发现明显的腐蚀和氧化。

图5 涂层高温氯腐蚀试验前后对比Fig.5 Comparison of coating before and after high temperature chlorine corrosion test

为了能够准确反应出涂层的质量变化情况,通过无涂层的Q235 试样作为对照组,分别计算出不同腐蚀时间下Q235 的平均氧化速率vt,代入式(1)计算得出涂层的实际质量变化(Δw)情况。

式中:Δm为试样的质量变化,mg;Sc为涂层面积,cm2;So试样无涂层部分的氧化面积,cm2。不同涂层在高温氯腐蚀60 h 的实际质量变化情况如图6 所示。

图6 FeCoCrNiAlTix 高熵合金涂层和Q235高温氯腐蚀60 h 的质量变化Fig.6 High temperature chloride corrosion results of FeCoCrNiAlTix coating and Q235 for 60 h

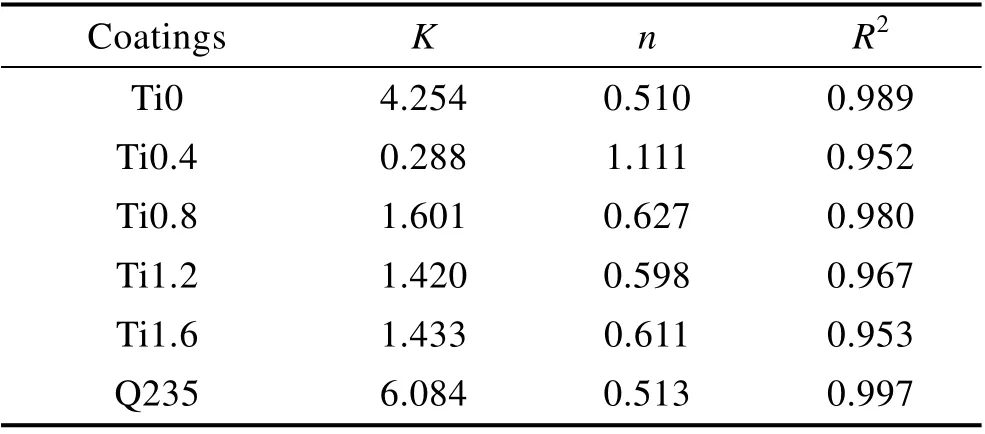

式中:t为腐蚀时间,h;K、n是比例系数。K值可表示腐蚀发生的严重程度,K值越大,腐蚀越严重。n值表示腐蚀的发展趋势,n>1 代表腐蚀速率不断增加;n=1 代表腐蚀速率不变;n<1 代表腐蚀速率不断减小。不同涂层的拟合结果见表2。

表2 FeCoCrNiAlTix 高熵合金涂层的拟合结果Tab.3 The fitting results of FeCoCrNiAlTix coating and Q235

由表2 的拟合结果可知,所有拟合方程的相关系数R2值均大于0.95,拟合程度较高,说明高熵合金涂层的高温氯腐蚀的质量变化变化符合幂函数发展规律。由于Ti0.4 涂层的n值大于1,代表腐蚀速率在不断增大,推测涂层在高温氯腐蚀中产生裂纹或缺陷已失去防护能力,而其余涂层的n值均小于1。由K值大小可以认为,涂层腐蚀的严重程度为:

Ti1.2 1)采用高速火焰喷涂工艺制备了FeCoCrNiAlTix高熵合金涂层,涂层具有明显的层状结构。 2)随着Ti 含量的增加,涂层由FCC+BCC 相转变为单一的BCC 相,Ti1.2 涂层的孔隙率最低,表面成形质量最好。在800 ℃下的循环热震试验中,涂层Ti1.2 的抗热震性能最好,平均达到17 次。 3)涂层在高温氯腐蚀试验中的质量变化满足幂函数模型,所有涂层相较Q235 具有良好的耐高温腐蚀性能,高速火焰喷涂Ti1.2 涂层为所有试验涂层中综合性能最好的耐高温氯腐蚀涂层。3 结论