“双碳”背景下低碳排炼钢流程选择及关键技术

张福君,杨树峰,李京社,刘 威,王田田

北京科技大学冶金与生态工程学院,北京 100083

自20世纪80年代以来,全球气温明显处于上升的趋势,特别是进入21世纪以后,地球暖化趋势越发明显.联合国政府间气候变化专门委员会(IPCC)报告显示,要实现1.5 ℃目标,则到2050年全球需实现碳中和;而若要实现2 ℃目标则到2070年应实现碳中和.全球一百多个国家相继做出承诺在2050年前实现碳中和[1].总书记习近平在第75届联合大会一般性辩论上做出力争在2030年前碳达峰,努力争取2060年实现碳中和的大国承诺.

钢铁产业是一个资源、能源、技术、资金密集型行业,也是典型的高碳排放行业[2].特别中国“富煤、少气、缺油”的资源条件[3],决定了中国能源结构长期以来以煤为主.煤炭占整个钢铁行业生产过程总能耗的70%左右[4],导致中国钢铁行业发展“高碳”特征非常明显.中国粗钢产量2020年以10%电炉钢比达到10.65亿吨,占全球粗钢产量的56.76%,使其成为仅次于电力行业的能源消费大户和CO2排放大户,碳排放总量约占中国碳排放总量的15%[5].钢铁企业作为行业发展的主体,在“双碳”目标的指引下,需要尽快开展绿色低碳转型及深度减碳工作[6],共同推进钢铁工业“碳达峰”目标提前实现,并为最终实现“碳中和”奠定良好的基础.

“碳达峰”、“碳中和”是一个总体的宏观概念,为中国未来经济与环境发展提供了笼统的理论框架与基本理念,但对于当前国情下各工业部门碳达峰、碳中和给与具体的路径指导很少.因此,本文对“双碳”目标进行深度解析,并结合当前中国钢铁工业生产流程结构、技术水平下的碳排水平,指出了钢铁行业绿色低碳、可持续发展的切实可行工艺路径.最后介绍了作者团队近年在全废钢电弧炉相关方面的理论研究、装备开发与实践,针对全废钢电弧炉冶炼工艺存在的问题,开发了一系列关键技术,实现在全废钢条件下满足当前连铸生产工艺节奏以及钢液质量控制,为全废钢电弧炉的发展提供理论支持.

1 “双碳”解析

1.1 “碳达峰”解析

探讨钢铁行业碳排放总量是否达峰首先要预判达峰时间点和峰值,钢铁工业“碳达峰”的峰值取决于粗钢产量和吨钢碳排放强度[7],即

式中:C为钢铁行业CO2排放总量;I为钢铁行业吨钢CO2排放量;P为钢铁行业粗钢总产量.

在当前钢铁流程结构、技术背景下,可继续通过节能技术探索的降碳空间已经非常有限[8-10],如果在总量上继续快速增长,中国钢铁工业就很难实现“碳达峰”[11].诸多学者对中国未来钢铁需求进行了预测.Zhang等[12]考虑了经济发展、人口和钢材使用寿命等变量,通过计算主要钢材消耗行业估计了钢铁需求量.Wang等[13]采用Cradle-to-cradle模型预测了中国2012至2100年钢铁产量.den Elzen等[14]采用全球模型研究中国工业2030碳排放水平,研究表明,在当前经济增长条件下到2030年不足以实现碳达峰,通过改善能源结构、提高能源效率等措施将实现2030年碳达峰.尽管这些研究对达峰时间及峰值的研究不尽相同,但预测的趋势基本一致,都是稳步增长到峰值水平,然后逐渐下降,为预测中国钢铁碳达峰时间及峰值提供参考.

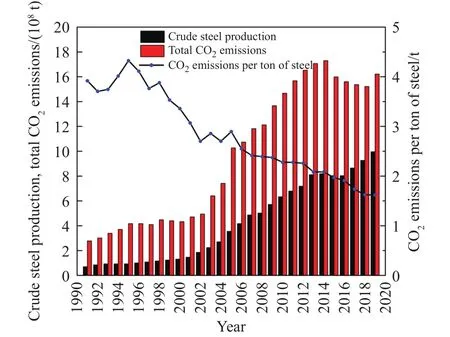

如图1所示,根据《中国能源统计年鉴》实物数据法绘制的1991—2019年中国钢铁行业粗钢产量和CO2排放总量、吨钢CO2排放量的变化图[7,15-16].当前中国钢铁总量已经处于高位,在2014年和2020年形成准双峰结构.然而,粗钢产量是否达峰是由市场供需决定的,“十四五”开局中国经济进入内循环为主的发展格局,叠加政策驱动,国内钢铁需求增长放缓.今后有可能会保持低速增长并出现新的峰值或当吨钢碳排放强度下降速率高于粗钢增长速率时,钢铁工业的碳排放总量将达到峰值.目前主要是依靠政策驱动,通过严格限制新增钢铁产能实现“碳达峰”.鉴于影响碳排放的众多因素,碳达峰的峰值更应该是一个区间,以避免形成过于刚性的约束.如峰值设置较低,压减产量,将导致当前钢铁市场大好的形式下对企业造成巨大的损失,甚至在市场竞争之间被淘汰;如达峰时间设置过晚,峰值设置较高,将延缓我国碳中和的目标.因此,综合判断钢铁行业的“碳达峰”时间节点应设置在“十四五”前期.

图1 1991—2019年中国钢铁行业粗钢产量和CO2排放总量、吨钢CO2排放Fig.1 1991—2019 China’s steel industry’s crude steel production and total CO2 emissions, CO2 emissions per ton of steel

1.2 “碳中和”解析

碳排放的峰值确定后,接下来要探讨的是如何实现碳中和.目前钢铁工业技术、制度被锁定在煤炭能源系统中,导致其发展无法摆脱高碳排放问题,而市场和产业为低碳排放作出的努力效果被削弱,出现“碳锁定”状态[17].只有同时进行技术和制度变革才能实现“碳解锁”[18].钢铁行业“碳解锁”的方式主要有三种类型,第一种是在现有的流程结构、技术背景基础上对末端尾气处理的“末端管制”,例如采取碳捕集、利用与封存技术(CCUS)以及碳循环;第二种是对部分生产流程进行改造,维持改造后的新技术与原系统的协调性与适配性,例如诸多节能减排技术;第三种是完全替换现有技术系统,例如直接还原铁技术、全废钢电弧炉冶炼技术以及推广以氢冶金为代表的低碳生产工艺.

Unruh[18]指出,科学技术变革往往比治理机构发展更快,所以技术变革的限制不在于科学技术,而在于允许新技术解决方案传播所需的组织、社会和制度变革.因此,短期内碳排放量的降低主要依靠科学技术进步,而实现碳中和需要组织、社会和制度的变革.为了说明技术变革能否实现“碳解锁”,在这里引入“绿色溢价”的概念,即新工艺与当前高碳技术相比成本提高的比例[19].绿色溢价越高,企业越没有动力采用低碳生产技术.因此,低碳生产技术的普及关键在于降低绿色溢价.而绿色溢价的主要驱动力还是技术进步,只有相关领域的技术不断发展,才有可能降低碳排放;或是采用碳定价(碳税和碳交易)提高当前技术的碳排成本,推动企业采用低碳生产工艺技术.同时考虑到高碳资产的限制等一系列问题,引入社会治理政策,即碳中和=碳定价+技术进步+社会治理.因此,要实现碳中和需要同时从市场定价、技术进步以及社会治理三个方面共同努力,而从生产的角度看短期内切实有效的实现碳中和主要路径在技术进步.

2 炼钢流程碳减排技术及流程选择

2.1 节能减排技术

荷兰格罗宁根大学Shan等[20]计算中国2017年吨钢CO2排放量为1.97 t.上官方钦等[16]剔除了铁合金和重复计算部分,吨钢CO2排放为1.89 t.近年来,随着中国钢铁工业长流程节能技术普及和管理水平的提高,能源消耗得到进一步下降[21].除去电炉流程比例的影响,对比国际部分大型长流程企业公布碳排放量数据如表1所示,中国长流程部分钢铁企业碳排放量已达到世界先进水平[22].上官方钦等[7]统计了长流程冶炼工艺近40 a由于单体设备节能、系统节能、重大节能技术普及能量流网络能效提高在节能减排方面取得的效果,长流程综合能耗由 5.6×107kJ·t-1下降至 1.6×107kJ·t-1,并指出传统长流程冶金工艺在今后的减排空间有限.

表 1 国际部分长流程企业吨钢CO2排放数据Table 1 CO2 emission data per ton of steel for some international longprocess enterprises

2.2 氢冶金技术

氢冶金是最清洁的冶金技术,其冶炼过程反应产物为水,如用清洁能源制取氢气,可以实现零碳排放,是未来钢铁行业低碳转型的重要路径[23].氢冶金主要是应用在炼铁过程代替传统碳还原,目前主要工艺包括:高炉富氢冶炼工艺、富氢-气基竖炉工艺和纯氢-气基竖炉工艺.高炉富氢冶炼工艺是向高炉喷吹富氢气体辅助冶炼的一种技术,该工艺以趋于成熟,具有降低焦比、煤比,减少CO2排放诸多优点.富氢-气基竖炉工艺是利用H2、CO等还原气体作为还原剂直接还原铁矿石,还原温度低,大部分杂质元素进入炉渣中,可获得杂质含量超低的钢水.美国研发的Midrex工艺和墨西哥研发的HYL-Ⅲ工艺,相比传统长流程,煤制气-气基竖炉+电炉炼钢流程吨钢CO2排放可降低55.65%[24-26].纯氢-气基竖炉工艺由于没有碳元素参与反应,可以彻底消除二氧化碳排放,但只曾在西欧存在一段时间,当前并未有工业化应用.

氢冶金最大的限制环节是氢气大规模的制备、输送和储存.目前氢气主要的制取方式通过风能、太阳能等清洁能源电解水,主要有3种方式[27],分别是碱性电解水制氢、质子交换膜电解水制氢和固态氧化物电解水制氢,其中碱性电解水制氢是技术最成熟、产业化程度最广的制氢技术,但其电解效率仅为55%~75%,氢气成本很高,难以在钢铁行业产业化应用.但随着制氢技术的进步,未来实现大规模廉价制氢的同时解决氢气安全输送及储存技术之时,钢铁工业将实现真正的净零排放.

2.3 碳捕集、利用与封存技术

冶金过程“碳素流”中碳是100%转化为CO2,单靠钢铁行业自身要实现“碳中和”是及其困难的,采用碳捕集、利用与封存(CCUS)技术,在CO2排放到大气中之前将其捕集,作为工业生产的原料并循环利用或封存,是化石能源钢铁产业实现“碳中和”的一项重要技术[28],也是协调其它行业推动循环经济发展,为实现全社会“碳中和”提供新的发展模式.

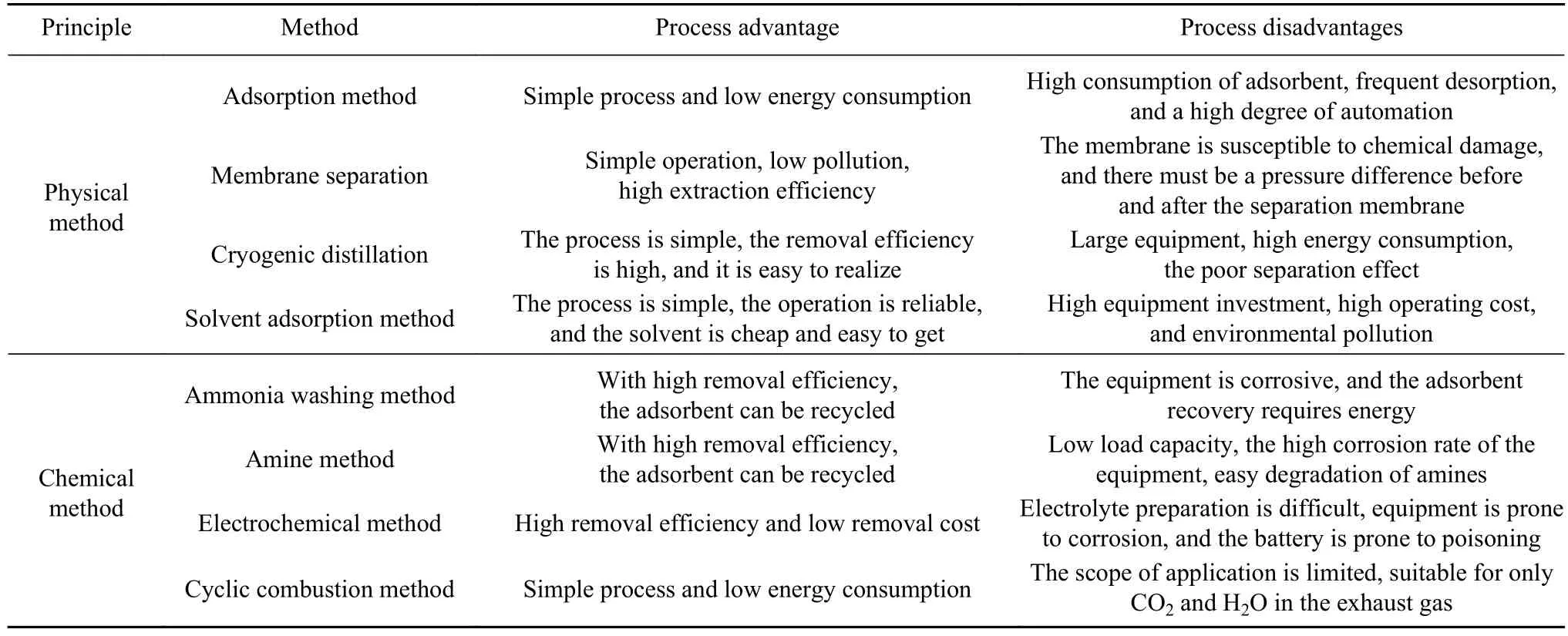

CO2捕集分离方法很多,根据不同脱除原理分为物理法和化学法,如表2所示[29].化学吸附法技术较为成熟,且钢铁行业尾气CO2浓度低,国内外钢铁企业多采用化学吸收法捕集CO2[30-31],但再生能耗较大,且吸附剂对设备有较强的腐蚀.目前已有学者研究出对设备腐蚀性较低的新型混合胺溶剂(RITE),同时利用预热回收系统,为CO2的解吸提供能量,从而大幅度地降低碳捕集成本[32].随着新型高效且价格低廉的吸收剂不断研发,以及CO2分离技术不断改进,CCUS技术在钢铁行业将有望实现规模化应用.

表 2 CO2脱除的方法和原理[29]Table 2 Methods and principles of CO2 removal[29]

目前国内外主要利用捕集后CO2回注油田强化采油,或作为化工原料合成制备甲醇、甲烷、烯烃甲酸等高价值化工产品,解决大规模利用问题.CO2加氢合成甲醇和甲烷工艺已实现产业化应用,目前主要开发高效的合成催化剂,提高产品的合成效率.封存技术主要分为地质封存(将CO2注入到油气层、煤层和盐洞等储存)、海底封存(将CO2释放到海洋水体或者海底)及生态封存(森林或植物光合作用储存吸收CO2)[33].地下封存被认为是工业CO2末端治理最终措施,将CO2注入油气层、煤层可以提高石油、天然气和页岩气的采收率,并可以将CO2永久地封存于地下,实现油气增产和CO2减排的双赢效果,但其只利用了CO2的物理性能,并未有从根本上打破物质结构,实现资源化利用.封存过程涉及碳捕集、碳运输和碳储存三个主要环节,其中碳捕集需要消耗大量能量分离已经产生的CO2,碳运输和碳储存还存在经济性和安全问题.而海洋储存CO2可能破坏海洋生态平衡,需要开展海洋生态风险评估.生物固碳属于最绿色的末端CO2治理方法,其中微藻生物具有光合效率高、繁殖快、环境适用性强等优点,相当于森林固碳能力的10~50倍[34].中国微藻固碳技术处在中试验阶段,但该技术在经济性、可持续发展性和碳循环利用方面具有较大的潜力.

2.4 冶炼流程选择

2.4.1 冶炼流程碳排放量分析

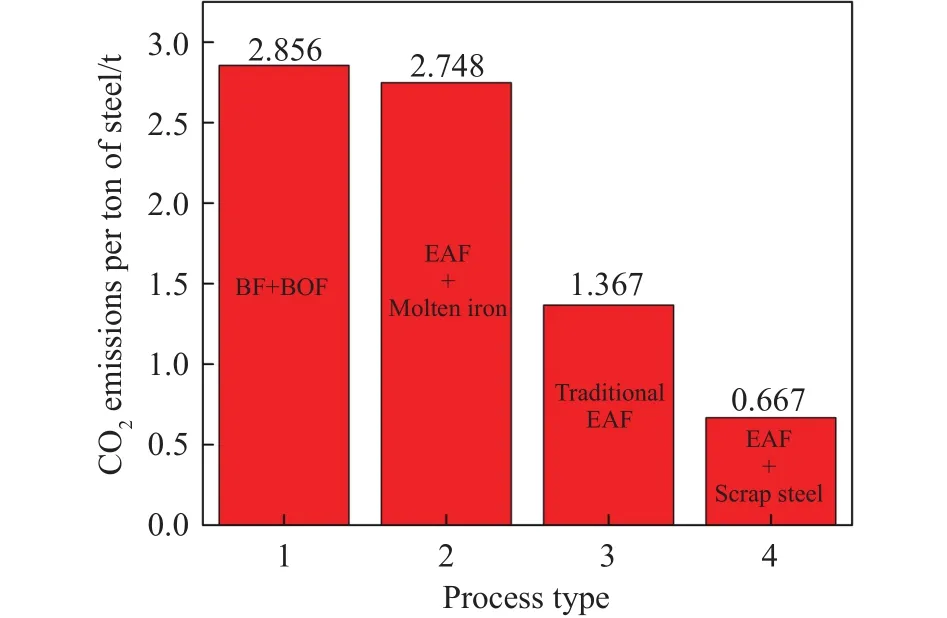

中国2020年长流程生产的粗钢产量占全国总产量的91.01%[5];短流程炼钢产量占总产量比例不足10%,且出于经济效益、节能降耗等因素的考虑,大多都是“铁水+废钢”的生产模式[35].Na等[36]、姚聪林等[37]基于质量守恒定律,利用碳排放因子法计算不同流程吨产品CO2排放量如图2所示.高炉-转炉长流程工艺吨钢CO2排放量最高达到2.856 t,其中铁前工序CO2排放量占整个流程的87%[38].电弧炉+铁水的生产模式下,钢铁料消耗主要是铁水,增加了废钢比,碳排放量略小于高炉-转炉流程,吨钢CO2排放量为2.748 t,降碳排放效果并不理想.而采用废钢预热、连续加料的新型电弧炉冶炼技术,钢铁料采用全废钢,消除了炼铁工艺产生的碳排放量,吨钢碳排放量仅为长流程的23%,具备明显的减排效果.通过留钢工艺实现整个冶炼过程的平熔池冶炼,提高废钢熔化效率,缩短冶炼周期,满足高效连铸的要求.由此可见,废钢电弧炉短流程炼钢属于资源的再生循环利用,可以大幅度降低化石能源消耗和CO2排放.且能源消耗主要是电,如果用再生能源发电,电炉短流程理论上可以实现源头无碳排放.

图2 不同工艺流程吨钢碳排放量Fig.2 Carbon emissions per ton of steel in different processes

2.4.2 冶炼原料供应

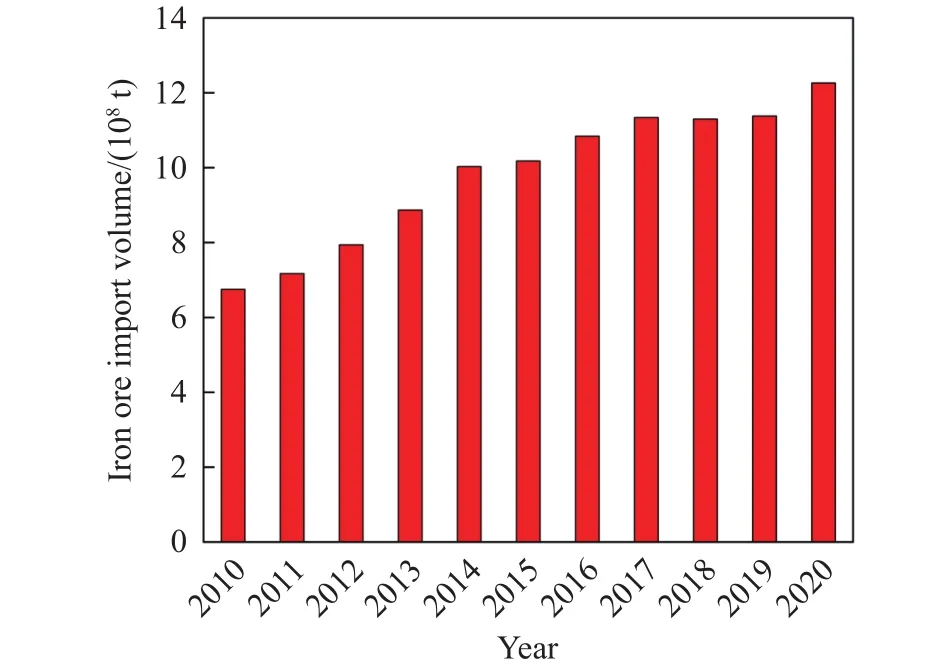

高炉-转炉长流程工艺以铁矿石为主要钢铁原料.然而,中国铁矿资源贫乏,铁矿石供应能力严重不足,成为钢铁原料供应链的脆弱环节.矿石主要依赖进口,如图3所示,2010—2020年中国铁矿石进口量逐年增加,2020年铁矿石进口量约12.3亿吨,占国内铁矿石消耗量的80%以上.炼钢成本在很大程度上依赖铁矿石价格波动,压缩其利润空间.

图3 2010—2020年中国铁矿石进口量Fig.3 China’s iron ore import volume from 2010 to 2020

全废钢电弧炉短流程以废钢为主要原料,但中国粗钢累积量不足、废钢产生量少以及循环利用体系不完善[39],制约了国内电弧炉炼钢工艺的发展.据中钢协统计,1949—2010年间我国累计钢材实际消费量约为49.6亿吨,“十三五”期间我国钢铁积蓄量将达110亿吨.随着钢铁积蓄量的高速增长,我国社会废钢将大幅释放,据中国报告大厅了解,我国的废钢资源产生量2008年约6790万吨,2010年约8040万吨,2013年突破1.3亿吨,2020年我国自产废钢达2.1亿吨左右,其中电炉炼钢消耗约为1.0亿吨,转炉消纳约为1.1亿吨左右,废钢总体处于市场紧缺状态.随着适应我国钢铁行业需求的废钢铁循环利用体系及废钢加工回收配送产业链的完善以及未来国内废钢资源的逐步释放.预测我国社会钢铁积蓄量与产生量统计如图4所示[40],到2025年,中国社会钢铁蓄积量将达到120亿吨,废钢资源的年产出总量将达到2.7亿~3.0亿吨;到2030年,中国社会钢铁蓄积量将达到130亿吨,废钢资源的年产出总量达到3.3亿吨以上.未来20 a内,中国废钢资源短缺的局面将彻底改变,废钢资源总量将非常充足.如果2030年中国粗钢产量为8亿吨,则中国钢铁工业废钢比将达到38%,电炉钢比为34%.

图4 社会钢铁积蓄量与产生量统计预测[40]Fig.4 Statistical forecast of social steel storage and production[40]

2.4.3 冶炼能源供应

高炉-转炉长流程工艺炼钢热能来源于元素反应放出热量,主要为C-O反应,放热的同时产生了大量的CO2气体,导致国内钢铁行业碳排放量居高不下.全废钢电炉流程消耗的主要能源为电能,约占全废钢电炉流程能源消总量的80%,而由于中国电力结构不合理、电力体制不完善,成为限制全废钢电炉流程的发展另一重要原因.目前燃煤发电约占60%,中国电力部门承诺在2050年前实现二氧化碳零排放,主要发展以风能和太阳能为主的再生资源发电.到2060年再生资源发电增加7倍,将占发电总量的约80%,煤电的份额将从60%以上下降到仅有5%.此外,由于中国新能源资源和需求是呈逆分布的,从而出现了“三弃”现象,即弃水、弃风、弃光.据测算,2018年全年“三弃”电量共约1023亿kW·h,以电炉钢吨钢需要消耗电力400 kW·h来估算,假设“三弃”电量全部用于电炉钢的生产,则可以满足2.56亿电炉钢的生产需求[41].近年来中国逐步深化电力市场化改革,电力体制从完全管制到逐步放松管制,体制机制日趋完善,工业电成本逐年下降[42].2020年更是直接取消煤电价格联动机制,改为“基准价+上下浮动”的市场化机制.未来随着电力结构的调整、“弃电”的合理利用以及政府更多的电价扶持政策,电弧炉用电成本进一步降低,这对全废钢电炉流程的发展具有重要作用.

综上所述,从钢铁工业生产结构、冶炼原材料供应、冶炼能源、节能减排技术发展以及CO2排放现状多方面来看,未来二三十年中国钢铁生产主要流程依然是长流程和短流程并存,氢冶金技术还难以进行工业生产,长流程减排空间有限,提升全废钢短流程炼钢比例的是降低碳排放的主要措施.从长远来看,长流程中炼铁工艺由碳还原逐渐向氢还原是大势所趋,炼铁工序的产品将由原来的高碳铁水转变为低碳铁水或DRI,具有较高脱碳的转炉炼钢就没有明显优势,电炉完全可以适应低碳铁水或DRI冶炼,反而具有较强的优势,所以电炉炼钢从远看也是炼钢流程的必然选择.

3 全废钢电弧炉高效运行关键技术

3.1 废钢快速熔化机理

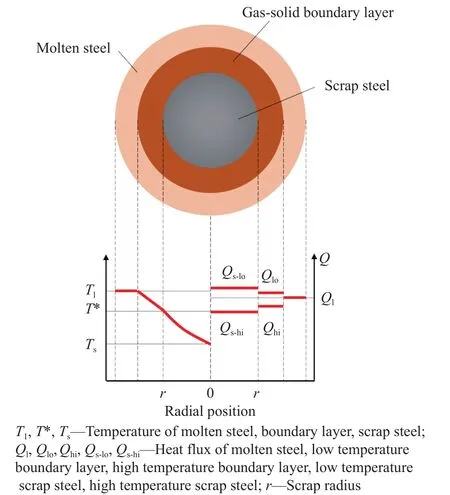

废钢在钢液中的熔化过程中,废钢蓄热升温和废钢熔化是同时进行的,整个过程受传质、传热以及传热和传质耦合作用控制[43-44].废钢浸入钢液后,在界面形成温度和浓度边界层,热量通过边界层向废钢内部扩散,同时发生渗碳反应降低废钢熔点[45].Specht和Jeschar[46]研究表明钢液碳含量与废钢碳含量接近时,钢液与废钢的碳传质速率缓慢,可以忽略;只有在铁液温度很低的条件下,传质速率才是影响废钢熔化的主要原因.而全废钢电弧炉废钢熔化过程熔池温度高、碳含量低,因此本研究只考虑了传热对废钢熔化的影响.如图5所示将传热过程分为三个部分,钢液内部对流传热、界面传热以及废钢内部导热传热.传热表达式如式(2),整个熔化过程传热速率取决各阶段最小的热通量.

图5 废钢熔化传热示意图Fig.5 Schematic diagram of melting heat transfer of scrap steel

式中:Q为热通量;h为传热系数;ΔT为温度梯度.

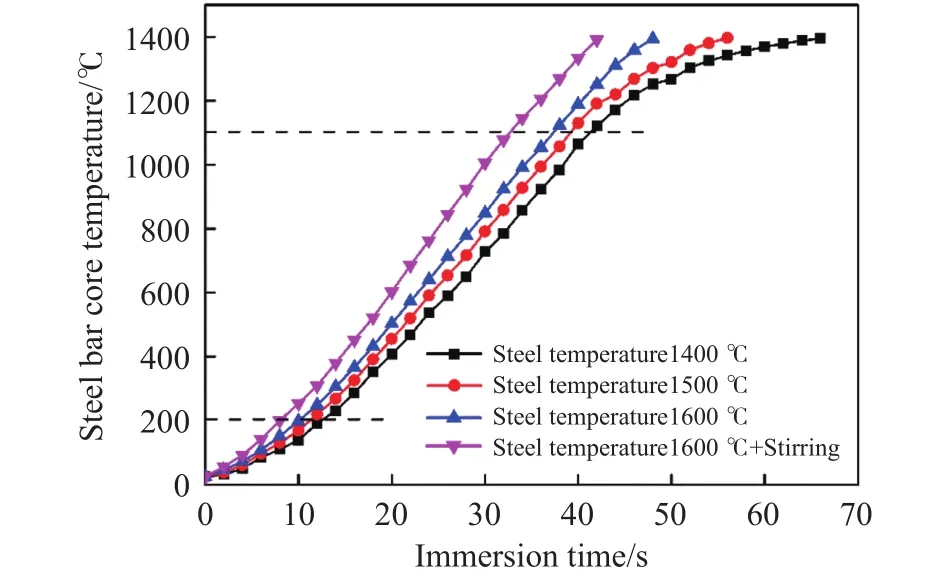

前期作者团队根据废钢熔化过程特征变化,将废钢熔化过程分为了初期凝钢阶段、渗碳助熔阶段以及热透速溶阶段三个阶段[47].随后通过测量废钢熔化试验过程废钢中心升温速率(如图6所示),详细分析了熔化各阶段的主要限制性因素[48],并制定了相应的解决措施如表3所示.当废钢预热温度低于900 ℃废钢浸入钢液后,界面及废钢内部温度梯度 ΔT较大,Qs-lo>Qlo>Ql,导致边界层温度低于平衡成分熔点,形成“凝钢层”如图7所示[49-50].此时若废钢之间间隙小于极限值[51],凝钢层将凝结成整体,即冶炼过程中出现的“冰山”现象.“冰山”形成后间隙内不再有钢液流动,比表面积大大增加,传热速率降低,延长了废钢熔化时间.同时凝钢层与原始界面形成气隙,降低传热系数.随着废钢温度升高,废钢内部及界面温度梯度ΔT减小,直至热通量小于钢液对流热通量,凝钢层熔化,气隙消失,界面传热系数提高.在废钢热透之前界面及废钢内部ΔT基本保持不变,因此废钢中心温度均匀升高.随废钢温度进一步升高进入热透速熔阶段,界面及废钢内部ΔT开始减小,热通量开始降低,废钢熔化速度降低.

图6 废钢中心温度随浸入时间的变化Fig.6 Change of core temperature of scrap steel with immersion time

表 3 熔化各阶段限制性环节及优化措施Table 3 Restrictive links and optimization measures at each stage of melting

图7 废钢中心温度随浸入时间的变化Fig.7 Change of core temperature of scrap steel with immersion time

3.2 废钢预热-加料技术

废钢预热是增加入炉废钢温度的主要措施[52],配合留钢工艺可以有效消除废钢熔化初期凝钢阶段.废钢预热装置一般安装在加料系统上,主要分为分批竖井式预热加料和水平式连续预热加料系统.竖井式预热系统是在炉盖一侧安装废钢预热竖井,排除炉外的电炉烟气与竖井内废钢进行对流换热,充分预热废钢,最后烟气进入除尘系统.因废钢与烟气对流换热,最高预热温度达到800 ℃以上[53],基本满足消除凝钢层的温度要求.而水平连续预热加料系统采用水平布置的加料系统上设置预热通道.烟气通过预热通道时仅从废钢表面通过,烟气未充分利用,且预热通道漏风量大,包括预热段与加料段的动态密封处及废钢预热段与电炉衔接处,废钢温度最高仅达400 ℃左右[54].

目前主流的竖井式ECOARC电弧炉熔化室和预热竖炉是直接连接在一起的,保持熔化室和预热竖炉有废钢存在状态进行熔化.熔化室内产生的高温烟气会直接与竖炉下方熔化室内的废钢直接接触进行热交换,预热温度可达850 ℃以上,经济指标可达吨钢电耗为210 kW·h,冶炼周期为42~52 min[55].但竖井式预热系统不能有效控制加料速度,大量废钢一次性加入熔池中,废钢在熔池的堆积现象,严重阻碍了熔池中钢液的对流传热,即使不产生凝钢层,也会降低传热系数,延长废钢熔化时间;同时难以满足纯平熔池冶炼要求会导致电极加热效率降低.普锐特Quantum电弧炉采用超过70%留钢量来实现纯平熔池冶炼,保证电极加热效率.预热竖炉与电炉本体分开,虽然废钢预热温度为600~800 ℃低于ECOARC电弧炉,吨钢电耗280 kW·h,冶炼周期仅为35 min[56],但仍存在废钢在熔池中堆积的现象,熔池内动力学条件差,影响前期脱磷效率.而Consteel连续加料式电炉在留钢量55%~60%条件下,通过调整加料速度使其等于熔化速度,冶炼全程保持纯平熔池,在吨钢电耗为350 kW·h的条件下冶炼周期仅约40 min[57],且冶炼全程熔池内动力学条件相对较高,脱磷效率高.因此,未来新型的废钢预热-加料系统应结合竖井式电弧炉和水平连续式电弧炉优势,保证较高废钢预热温度的同时实现连续加料,同时结合烟气急冷处理技术,消除预热废钢后烟气中含二噁英等有毒气体.

3.3 高效供能

传统的供能制度实质上指的是供电制度,而随着电弧炉的生产技术不断发展,引入大量化学热及物理热,改变了电弧炉内冶炼条件,提升供电效率的同时降低了电能比例,缩短冶炼周期.可以说,现在的电弧炉早已不是以电能为单一能量输入手段的炉子,而是一种多种能量综合作用的反应容器.因此在考虑供能制度的制定上,只从供电系统本身出发是不能满足现在电弧炉的生产需要的,应结合该电弧炉冶炼的实际情况,包括供氧系统情况、辅助能源手段等因素,考虑能量的综合利用和其他工艺的配合情况来综合制定,提出制定供能制度的三原则:

(1)能量匹配原则.

合理的供能制度首先要满足电弧炉冶炼的能量需求,结合电弧炉炼钢的具体情况,通过物料平衡和热平衡计算,确定在该炉料结构下冶炼一炉合格的钢水能量需求,并结合实际生产节奏,确定除炉料的化学能、其他辅助能源手段之外,需要电能补偿的能量“缺口”.

(2)工艺期匹配原则.

电弧炉冶炼过程不同阶段化学能、电能利用率及冶金任务不同,根据工艺要求和冶金操作,将整个有效供能时间分为几个阶段,并基于工艺要求计算出各阶段的能量需求.由于除去温度外炉内冶炼条件及冶炼进程主要受氧化反应控制,且化学能的输入受到供氧强度、元素浓度、沸腾喷溅等多方面条件控制,灵活程度低于电能输入,因此,各阶段的能量供应遵循“先氧后电”的原则,优先确定该阶段化学能输入量,其余能量由电能补足.

(3)供电原则.

冶炼各阶段的电能需求确定后,选择合适工作点.首先要满足视在功率不过分过载和电弧稳定高效燃烧的功率因数要求,还要考虑到冶炼操作,保证能够按照理论设定的工作点的输入功率能力运行.虽然合理运行范围的划分区域内的工作点非常多,在实际的电弧炉正常运行时,为了尽量充分利用变压器的容量,提高生产能力,一般会尽量用高电压等级档位,使电弧在高的有功功率下运行.同时电弧炉的电压等级是不连续的,切换的电压等级的过程较常规,而在切换的间隔时间供电是不稳定的,因此,在制定工作曲线的时候也要避免在持续供电区间频繁对电压等级进行切换操作.除此之外,其他影响成本的因素诸如电极的消耗、耐材的辐射消耗等也是制定供电曲线时应该考虑的因素.

3.4 熔池高效搅拌

目前电弧炉搅拌方式主要分为两种,第一种是传统依靠氧气射流搅拌;第二种是底吹复合搅拌.氧气射流搅拌主要是依靠射流冲击熔体产生动量和能量交换.典型的电弧炉熔池为“浅碟型”,高径比仅为相同炉容量转炉的53%,氧枪一般与液面呈一定角度布置,能量转化率低,搅拌强度为转炉10%~20%[58].氧气射流形成的流场具有局限性,如图8所示,以射流冲击点附近产生涡流为分界点.氧枪轴线截面垂直方向上钢液的速度呈分段线性分布,涡流中心以上速度主要受射流影响,钢液具有较大流速,涡流下方随深度增加速度降低,靠近壁面处由于炉底壁面黏滞作用衰减为零;水平方向上从涡流到熔池中心钢液速度急剧降低.在两氧枪中间的纵截面处速度远小于轴线位置,且受不同流场的耦合作用,若两枪夹角较小,速度矢量叠加[59].熔池整体速度场分布呈现“周围高、中心低,表面层高、底部低”的特征.电弧炉底吹技术受熔池深度限制主要依靠气泡泵作用,搅拌强度有限,仅在喷吹区域形成环流区域,有较强的搅拌作用[60].尽管在“氧气射流+底吹流股”的二元耦合条件下,熔池各个界面的速度均大于常规无底吹冶炼工艺,但由于其喷吹方式具有局限性,熔池内部仍有部分“死区”;且熔池内流场存在多个独立的小循环,难以满足炉内物质和能量传输要求,抑制了炼钢反应的快速进行.

图8 氧气射流流场示意图Fig.8 Schematic diagram of oxygen jet flow field

针对电弧炉炼钢炉膛大、熔池浅,“氧气射流+底吹流股”二元耦合喷吹的局限性,创造性地在电弧炉侧壁加入埋入式喷吹喷枪[61].埋入式喷枪布置在钢液面下部,位于氧气射流和底吹流股的“死区”,同时可以实现横向大流量喷吹搅拌,形成“氧气射流+底吹流股+埋入式喷吹”三元耦合的高效搅拌方式,在熔池内形成统一的大循环,进一步改善熔池动力学条件.

3.5 高效脱磷、脱氮

3.5.1 高效脱磷

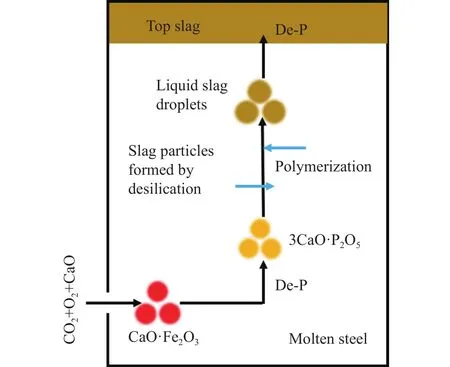

脱磷反应是典型的渣-金界面反应,而全废钢冶炼熔清后碳含量低、钢液黏稠度高,且受电弧炉炉型结构限制,熔池流动速度慢,恶化了磷在两相内的传质,成为反应限制性环节.传统电弧炉冶炼低磷钢通常采用多次造渣、流渣操作,冶炼周期长、渣量大、终渣FeO含量高、钢水过氧化严重、冶炼成本难以控制.作者团队采用气-固喷吹技术,借助埋入式喷吹技术直接将脱磷剂喷入高温熔体内,图9为电弧炉熔池内石灰粉喷吹脱磷反应过程原理分析图[26].在强制对流条件下大比表面积的粉剂在氧化性载气作用下快速形成Ca-Fe酸盐熔态渣粒(CaO·Fe2O3),并在上浮过程中按如下化学反应(式(3)),完成[P]氧化、固定,生成3CaO·P2O5渣粒,最后进入顶渣,依靠渣-钢界面反应继续进行脱磷任务.试验结果如表4所示[62],传统电弧炉炼钢炉渣中P2O5的质量分数为2%~4%;而熔池内石灰粉喷吹脱磷时,其熔态渣粒中P2O5的质量分数大于10%,最高可达29.6%,熔态渣粒的脱磷效果优于传统电弧炉炼钢炉渣脱磷.实现了新的电弧炉炼钢高效脱磷手段,满足电弧炉快速、高效、低成本冶炼需求.

图9 喷吹脱磷反应原理示意图Fig.9 Schematic diagram of the principle of spray dephosphorization reaction

表 4 不同脱磷方法的炉渣组成 [62]Table 4 Slag composition of different dephosphorization methods [62]

3.5.2 高效脱氮

电弧炉冶炼过程氮反应过程是典型的气-液界面反应,溶解度遵循西华特定律:

式中:W[N]为钢液中自由氮的质量分数;k为氮的平衡常数;P为与钢液中氮平衡时的气相分压;f为氮的活度系数.电弧炉中气液界面以两种方式存在,第一种类型是电弧加热、吹氧、碳氧反应、底吹造成的钢液翻滚裸露及喷溅的液滴使得钢液暴露在大气中形成气液界面,而由于大气中氮气平衡分压较高导致钢液吸氮.在电弧加热及吹氧形成高温区消除了活性元素(主要是氧元素)对氮原子吸附的阻碍作用[63],电离区域的高能氮离子大量进入钢液.钢液滴乳化到渣中也会形成脱碳过程,但由于渣氧势较高,处于渣内的液滴不能有效吸氮.第二种类型是钢液内CO气泡和底吹气体产生的气泡,气泡中的氮分压远小于平衡分压,可以脱除钢液中的氮.电弧炉冶炼前期温度低,碳氧反应强度弱,仅靠底吹形成的氩气在数量及弥散度上远低于第一类界面吸氮量,废钢熔化期钢液大幅度吸氮[64];冶炼中后期由于全废钢为原料,碳含量低,碳氧反应持续时间短,熔池搅拌强度低,同时钢中氧含量升高阻碍气液界面的化学反应,不能有效去除钢中氮,导致电弧炉钢氮质量分数普遍高于7×10-5以上.

一些研究人员[65-68]报道了他们关于控制电弧炉冶炼过程中钢中氮含量控制研究.Goldstein和Fruehan[65]开发了一个数学模型来量化不同的操作参数对生产钢中氮含量的影响.Harashima等[66]研究了在减压下吹氩和混合还原气体或顶部加入铁矿粉对钢水中氮去除率的影响.Neuschütz和Spirin[67]将采用甲烷作为电离气体,发现在钢水上燃烧的含甲烷的电弧具有加速去除溶解氮的潜力.Pal[68]将直接还原铁粉加入熔池,通过在熔池深处产生的细微CO气泡去除溶解的氮.与以前的相关研究不同,作者团队重点研究电弧炉炼钢过程中底吹气体种类对钢水中氮含量的影响.如图10所示,在电弧炉炼钢过程中,当采用Ar或CO2作为底吹气时,氮可以通过气泡去除,钢水的氮含量会降低,CO2气泡吸氮反应速率常数是Ar的9.6倍.基于金属熔池CO2-Ar多元介质气泡高效吸附脱氮机理,研发了电弧炉CO2-Ar动态底吹碳氮方法,实现EAF炼钢过程熔池脱氮的有效控制,全废钢冶炼终点钢液氮质量分数 ≤0.0045%[69].

图10 CO2-Ar动态底吹脱氮示意图Fig.10 Schematic diagram of CO2-Ar dynamic bottom-blowing nitrogen removal

4 结论

(1) 中国经济发展尚处于上升期,能源强度还未下降,钢铁行业还处于“碳锁定”状态.“碳达峰”主要依靠政策驱动,碳达峰时间设置为“十四五”前期较为合理.通过合理限制钢铁产能,提高全废钢电弧炉比例,降低碳达峰峰值并允许峰值存在一定波动,避免形成刚性约束.但要实现“碳中和”还要依靠氢冶金及碳捕集、利用与封存技术的发展和应用以及制度的变革,降低绿色溢价,实现“碳解锁”.

(2) 未来二三十年中国钢铁生产主要流程依然是长流程和短流程并存,长流程节能减排空间有限,提升全废钢短流程炼钢比例的是降低碳排放的主要措施.从长远来看,长流程中炼铁工艺由碳还原逐渐向氢还原是大势所趋,炼铁工序的产品将由原来的高碳铁水转变为低碳铁水或DRI,具有较高脱碳的转炉炼钢就没有明显优势,电炉完全可以适应低碳铁水或DRI冶炼,发展电炉炼钢也是必然选择.

(3) 全废电弧炉冶炼工艺存在固有缺陷,通过提高废钢温度、控制加料方式、高效供能技术实现废钢快速熔化,满足当前连铸生产节奏;采用高效搅拌及高效脱磷、脱氮技术,提高电弧炉钢的质量水平,提升全废钢电弧炉炼钢比例.