Ce/Mg处理对M50轴承钢洁净度的影响

王礼超,田家龙,任 吉,蒋成钢,游志敏,姜周华

1) 东北大学冶金学院,沈阳 110819 2) 东北大学轧制技术及连轧自动化国家重点实验室(RAL),沈阳 110819

轴承是高端装备最重要的关键基础零部件之一,被称为“高端装备的关节”,广泛应用于矿山机械、高铁动车、航空航天等产业领域[1-4].由于服役条件下需要承受高接触应力、交变载荷以及滑动磨损等复杂环境特点,要求轴承钢兼顾高抗塑性变形、抗摩擦磨损、高的尺寸稳定性、长的使用寿命以及高可靠性.轴承钢的性能是决定轴承使用寿命和可靠性的关键因素之一[5-6],因此,对轴承钢的成分均匀性、非金属夹杂物的含量与分布、碳化物尺寸与分布等要求十分严格.

中国的轴承钢发展起步较晚,M50是我国使用最为广泛的航空轴承钢,虽已实现国产化,但寿命和可靠性与进口产品相比仍存在较大差距,已成为制约飞机、航空发动机发展的重要因素,成为“卡脖子的材料技术”.从材料制备的技术层面考虑,洁净度水平和夹杂物级别是影响我国航空用M50轴承钢质量的关键因素,且大尺寸夹杂物是材料的致命弱点,会大幅度地恶化材料的韧性,在结构件的服役过程中会成为疲劳裂纹的萌生源,导致服役寿命的降低.工业化生产中M50采用“真空感应熔炼+真空电弧重熔”的双真空工艺流程冶炼,由于冶炼过程中没有钢渣的净化作用,控制[O]、[S]含量和夹杂物的级别就过度依赖原材料的纯净度,这就制约着企业的生产成本和产品质量.

针对目前我国航空用M50轴承钢生产过程中存在的关键问题,本团队提出了“Ce-Mg复合处理”的新思路,通过在真空感应熔炼工艺过程加入微量的稀土和镁,以达到夹杂物改性和提高钢液洁净度的目的.前期的研究结果表明,在热作模具钢H13中复合添加Ce和Mg不仅可以进一步脱氧、脱硫,还可以促进钢中的夹杂物上浮排出[7].大量研究表明,稀土处理和镁处理可以有效净化钢液(深脱氧、深脱硫、脱砷、脱磷)、实现夹杂物的变性和改善夹杂物的尺寸与分布[8-14],但是关于稀土处理和镁处理航空轴承钢M50的研究较少.

本研究用真空感应炉在熔炼过程中对钢液进行Ce处理、Mg处理、Ce-Mg复合处理,研究不同精炼工艺对M50轴承钢中[O]、[S]含量和夹杂物分布特征的影响,根据实验和热力学计算结果,分析了Ce/Mg处理对钢液洁净度和夹杂物分布的影响机理.

1 实验方法

1.1 实验材料和冶炼工艺

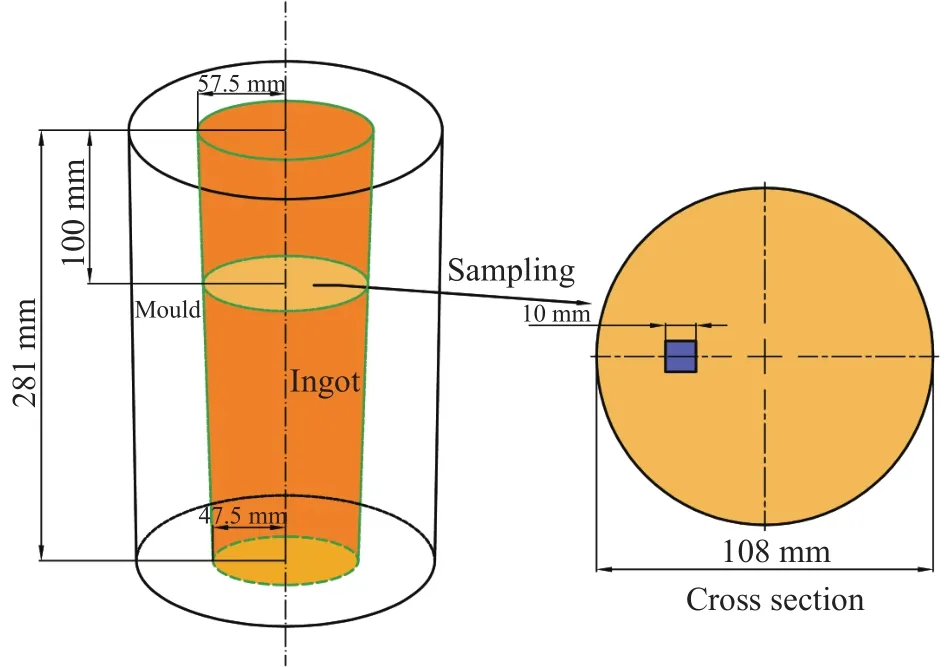

以M50轴承钢为研究对象,用30 kg真空感应炉熔炼并浇铸成钢锭,铸锭尺寸如图1所示,坩埚为镁铝尖晶石坩埚(其中w(MgO)≥70%,w(Al2O3)≤30%),采用“真空脱氧+Ce/Mg/Ce-Mg深脱氧”的脱氧工艺.

当坩埚内炉料熔清后首先加入石墨并开启真空泵,控制炉内压力在20 Pa以下保持20 min进行真空脱氧,然后充入氩气使炉内压力保持在40000 Pa,钢液温度约为1823 K,加入深脱氧剂(稀土金属铈/镍镁合金/稀土镁合金),待炉内均匀化后出钢浇注.设计并制备了6种不同处理工艺的实验用钢,依据钢中最终的Ce含量和Mg含量将6炉钢分别编号为0#、180Ce、450Ce、790Ce、25Mg、260Ce-20Mg,化学成分如表1所示.

1.2 分析表征方法

实验铸锭经过高温扩散退火、锻造和退火后取样进行化学成分分析,用Leco TC 500氮氧分析仪测定钢中氮、氧的含量,利用CS-3000碳硫分析仪检测钢中的碳、硫的含量,利用SPECTROLAB(M11)火花直读光谱仪测试钢中主要合金元素含量,利用电感耦合等离子发射光谱仪(ICP-AES)检测其他微量元素含量.样品取自铸锭缩孔下、剖面 1/2 半径处,尺寸为 10 mm × 10 mm × 5 mm,具体取样位置如图1所示.利用Olympus DSX510金相显微镜(OM)观察夹杂物形貌,并借助Image-Pro Plus软件对30个视场内夹杂物的数量及尺寸分布进行统计.采用Aspex全自动夹杂物分析系统对选定区域(约6 mm2)内直径大于1 μm的夹杂物的成分数据进行采集.采用扫描电子显微镜(SEM)进一步观察夹杂物的形貌,并结合能谱分析仪(EDS)确定夹杂物的种类和组成.

图1 铸锭取样位置示意图Fig.1 Schematic showing the position of sampling specimens from ingots

2 实验结果

2.1 实验钢的化学成分

不同Ce、Mg含量实验钢的化学成分如表1所示,可以看出,随着Ce含量增加,钢中的O含量和S含量均呈下降趋势,Mg处理实验钢(25Mg)的氧含量明显降低,S含量基本不变.实验结果表明,稀土Ce具有较强的脱氧、脱硫能力,但是Mg的脱硫能力较弱.260Ce-20Mg钢中的Ce和Mg含量虽然不高,但是O、S含量均达到了最低值,与单独添加Ce和Mg相比,Ce-Mg复合处理在提高M50钢洁净度方面具有更显著的效果.同时可以看出,加入Ce后钢中Al含量会出现一定程度的增加,这应该是Ce与耐火材料反应导致的,后续会进行深入分析和讨论.

2.2 夹杂物的表征

2.2.1 夹杂物的分布特征

1、假设感性元件I:Lf i的动态响应与容性元件C的动态响应相比较足够快。因此只要控制闭环回路的电容C1和C2的电压,电容C12元素的电压直接与C1和C2的电压相关;

对比分析了不同Ce、Mg含量对M50钢中夹杂物分布的影响.图2所示为不同实验钢中夹杂物的金相形貌照片,可以看出,随着稀土Ce含量的增加,夹杂物数量先减少后增加,当Ce的质量分数为0.018%时夹杂物最少,相比之下25Mg钢和260Ce-20Mg钢中夹杂物的数量最小.为了定量分析不同试样中夹杂物的分布情况,利用Image-Pro Plus软件对夹杂物的尺寸分布和数量密度进行了统计.

图2 不同实验钢中夹杂物的形貌.(a) 0#钢; (b) 180Ce钢; (c) 450Ce钢; (d) 790Ce钢; (e) 25Mg钢; (f) 260Ce-20Mg钢Fig.2 Optical images indicating the morphology of inclusions in experimental steels: (a) 0# steel; (b) 180Ce steel; (c) 450Ce steel; (d) 790 Ce steel;(e) 25Mg; (f) 260Ce-20Mg

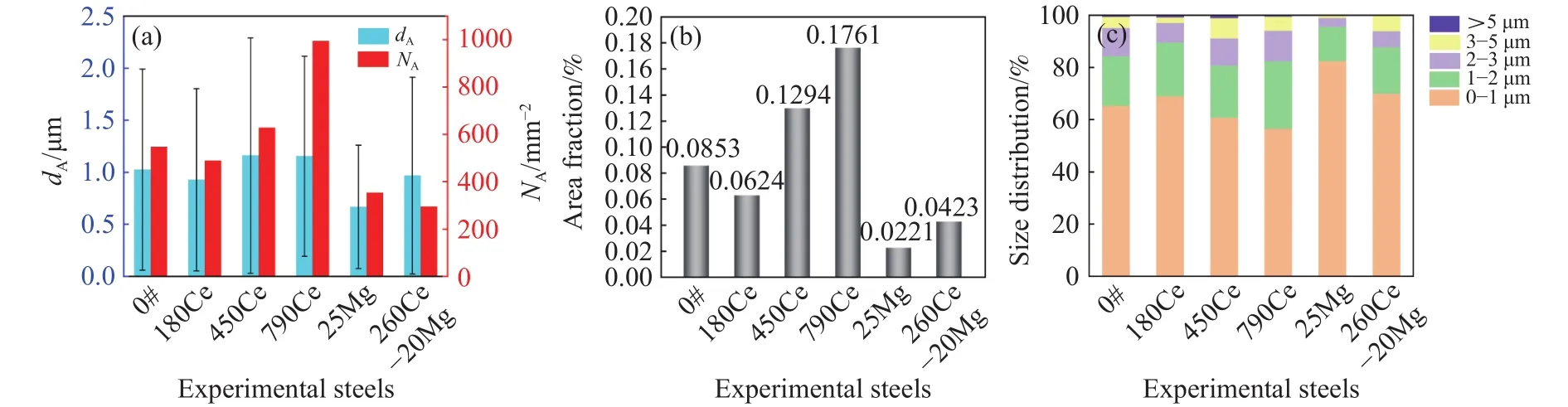

图3(a)所示为夹杂物的平均直径(dA)和数量密度(NA)的统计结果,其结果表明,当M50钢中Ce的质量分数 ≤0.018%时,Ce处理不会增加夹杂物的数量密度和平均直径,但是当Ce的质量分数>0.018%时,则会导致钢中夹杂物的数量明显增加、尺寸略微增大.0#实验钢中主要是Al2O3、MnS夹杂物,这两种夹杂物与钢液间具有较大的界面张力而容易聚集长大,当添加稀土含量较低时(180Ce),由于Ce含量较低而不容易导致稀土夹杂物的聚集长大[15],但是当Ce添加量较高时,Ce与多种杂质元素结合形成大量的夹杂物,而且Ce的夹杂物与钢液具有相近的密度而难以上浮[7],因而导致钢中残留大量大尺寸的稀土夹杂物,如图2(d)所示.与 0#钢相比,Mg处理和 Ce-Mg复合处理的实验钢中夹杂物的数量显著减少,25Mg钢中夹杂物的平均尺寸最小.

图3(b)所示为视场内夹杂物的面积分数,由此可以看出,与0#钢相比,180Ce钢和25Mg、260Ce-20Mg钢中夹杂物的面积分数均有减小,而Ce含量较高的450Ce和790Ce钢中夹杂物的面积分数显著增大.这表明,加入少量Ce或Mg元素均可以有效降低M50钢中的夹杂物总量,Ce加入过量则导致夹杂物数量的显著增多.图3(c)所示为夹杂物尺寸分布的统计结果,可以看出,180Ce实验钢中,等效直径小于2 μm的夹杂物的百分比高于0#实验钢,而等效直径大于2 μm的夹杂物的百分比均低于0#实验钢;但是450 Ce实验钢和790 Ce实验钢呈现出相反的趋势.这表明,单独加入Ce的时候,当Ce的质量分数 ≤0.018%时,Ce处理有利于细化夹杂物,而当Ce含量超过该值时,则会生成大尺寸稀土夹杂物.与0#钢相比,Mg处理和Ce-Mg复合处理的试样中大尺寸夹杂物(大于2 μm)的比例明显低于其他试样.

图3 实验钢中夹杂物的分布特征.(a) 平均直径、数量密度; (b) 面积分数; (c) 尺寸分布Fig.3 Statistic results of distribution characterization of inclusions in experimental steels: (a) average diameter and number density; (b) area fraction;(c) size distribution

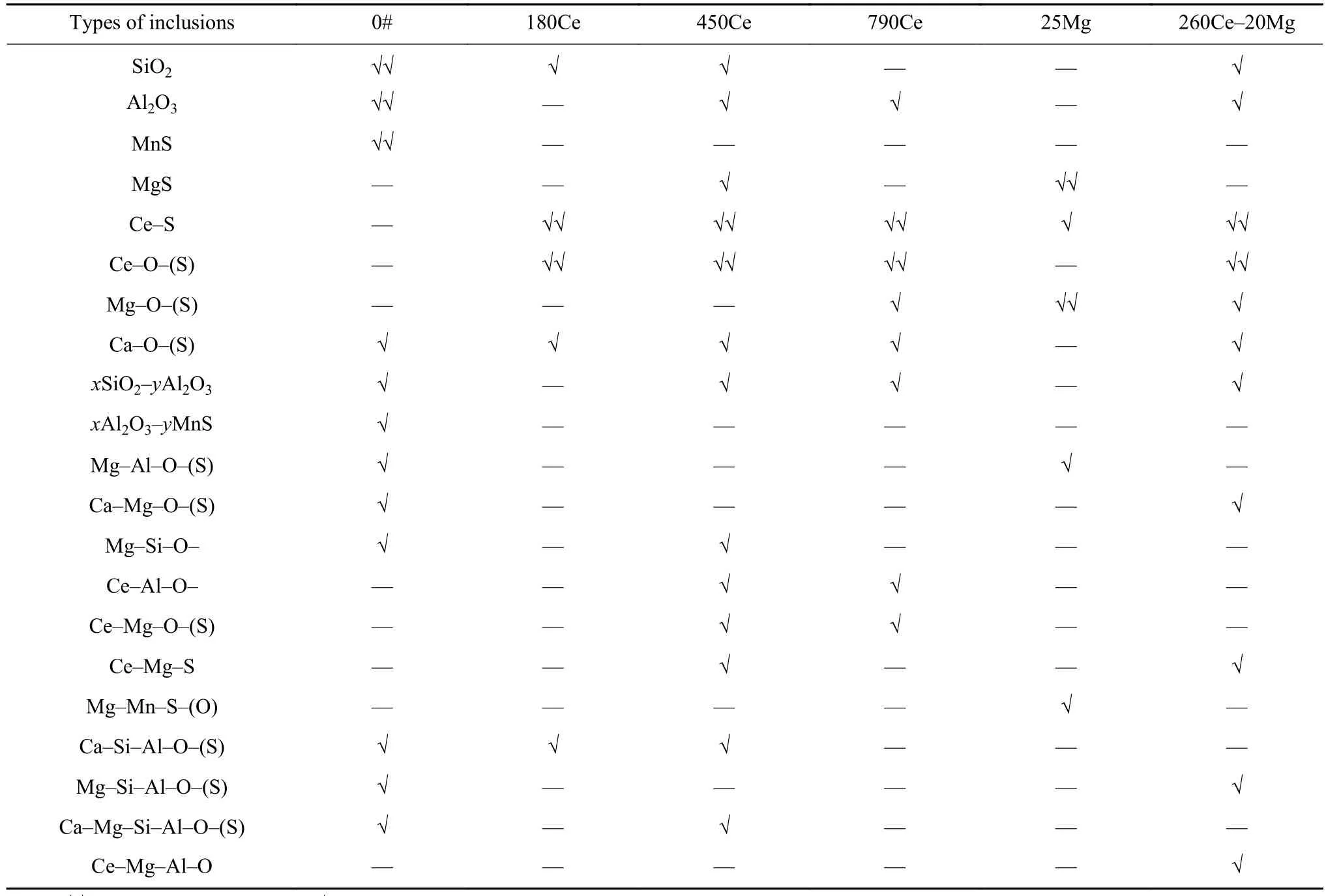

2.2.2 夹杂物类型和形貌

采用Aspex全自动夹杂物分析系统统计了>1 μm的夹杂物的类型,统计结果如表2所示.由此可知,不进行Ce或Mg处理的0#钢中主要的夹杂物是Al2O3和MnS,加入稀土Ce的180Ce、450Ce、790Ce钢中主要的夹杂物是Ce的氧化物和硫化物,基本没有MgO夹杂物;25Mg钢中主要的夹杂物是MgS和MgO,260Ce-20Mg钢中夹杂物类型与单独加入 Ce(180Ce、450Ce、790Ce)的试样相似,同时,Ce-Mg复合处理的试样中出现了少量的MgO夹杂物.

表 2 实验钢中直径大于1 μm的夹杂物类型Table 2 Types of inclusions larger than 1 μm in diameter in experimental steels

采用SEM和EDS分析了不同试样中主要夹杂物的形貌和组成,如图4所示.由图4(a)可以看出,0#钢中的MnS夹杂物包裹在Al2O3夹杂物外层,这说明 Al2O3夹杂物优先生成.图4(b)~(d)所示为Ce处理试样中的主要类型夹杂物,结合能谱分析结果可以看出,当Ce含量较低时,稀土夹杂物主要为Ce2O2S,随着Ce含量的增加,钢中开始出现Ce2O3夹杂物,并开始出现含As的稀土夹杂物.图4(e)为25Mg实验钢中的主要夹杂物的形貌和元素分布图,可以看出25Mg钢中存在较多细小MgO和MgS夹杂物,MgS通常包裹在MgO的外层,说明MgO是优先生成的夹杂物.图4(f)和(g)为260Ce-20Mg实验钢中主要类型的夹杂物,260Ce-20Mg钢中同时存在含Ce夹杂物和含Mg夹杂物,而且也出现了含As的稀土夹杂物,这说明当钢液中[O]、[S]含量降到足够低时,[Ce]能够与[As]等有害杂质元素结合,起到降低杂质元素危害的作用.

图4 实验钢中夹杂物的SEM照片和EDS谱图.(a) 0#钢; (b) 180Ce钢; (c) 450Ce钢; (d) 790Ce钢; (e) 25Mg钢; (f), (g) 260Ce-20Mg钢Fig.4 SEM morphologies and element maps of inclusions in experimental steels: (a) 0# steel; (b) 180Ce steel; (c) 450Ce steel; (d) 790 Ce steel;(e) 25Mg; (f) and (g) 260Ce-20Mg

3 分析与讨论

3.1 [Ce]和 [Mg]与钢液中 [O]、[S]反应的热力学分析

为了揭示Ce/Mg处理对M50钢液中夹杂物类型的影响机理,利用Factsage热力学计算软件(数据库为 FSstel)计算 M50 钢中 [O]、[S]含量随 [Al]、[Ce]、[Mg]含量的变化趋势,根据实际真空感应冶炼过程中的脱氧和脱硫工艺,将反应条件设置为T= 1823 K,p= 40000 Pa,初始w([O]) = 0.01%,w([S]) =0.005%,如图5所示.计算结果表明,随着溶解态[Ce]、[Mg]含量的增加,[O]含量快速降低,且当溶解态[Ce]或[Mg]的质量分数 ≤0.01%时,便可将[O]的质量分数降至很低水平(0.0001%).由图5(b)可知,溶解态[Ce]的质量分数>0.001%时便可以与溶解[S]结合,而溶解态[Mg]的质量分数只有>0.01%时才开始与[S]结合,而且当组分[i]的质量分数>0.01%时,相比Mg处理,Ce处理时溶解态[S]含量的曲线也明显更低,这一方面说明Ce的脱硫能力强于Mg,另一方面说明[Ce]和[Mg]都优先与[O]结合,只有当钢中的[O]含量足够低时,[Ce]和[Mg]才会开始与[S]结合起到脱硫的作用.

图5 M50钢液中[O]、[S]质量分数随[Al]、[Ce]、[Mg]质量分数的变化曲线.(a) [O]; (b) [S]Fig.5 Mass fraction of [O]and [S]as a function of [Al], [Ce], [Mg]in M50 molten steel: (a) [O]; (b) [S]

3.2 [Ce]和 [Mg]与耐材反应的热力学分析

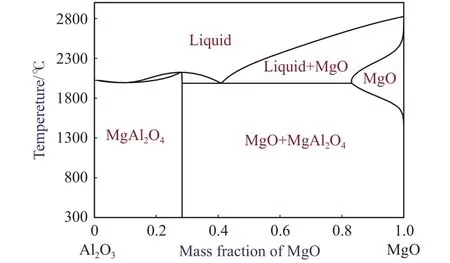

真空感应熔炼过程中,加入的Ce和Mg除了与钢液中的[O]、[S]发生反应外,还会与坩埚耐火材料发生反应,进而大大影响钢液洁净度.利用Factsage热力学软件(FToxid数据库)计算了MgOAl2O3二元相图,如图6所示,结果表明实验用坩埚(w(MgO)≥70%,w(Al2O3)≤30%)中的物相为MgO和MgAl2O4.

图6 MgO-Al2O3 二元相图Fig.6 MgO-Al2O3 binary phase diagram

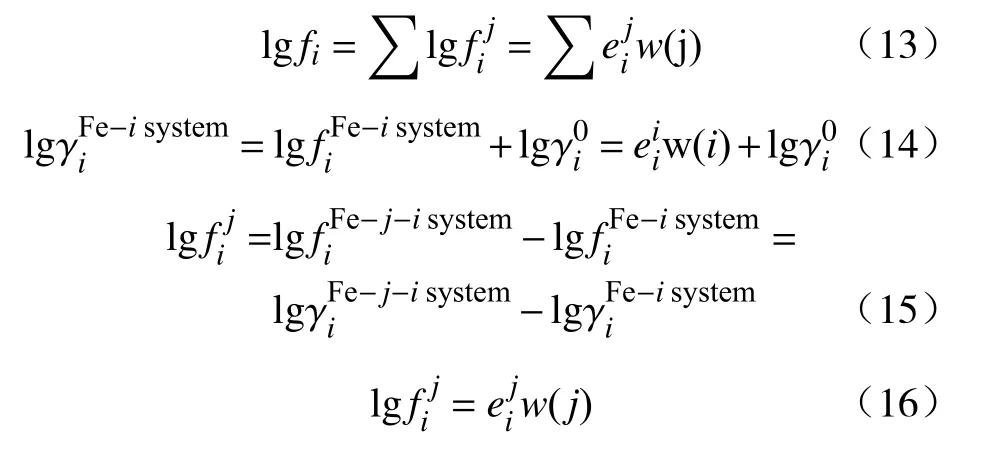

溶解态 [Ce]、[Mg]与 MgO、MgAl2O4的反应化学方程式及标准吉布斯自由能(ΔGΘ)如表3所示[16-21],其中固相 MgO、Ce2O3、Ce2O2S、CeO2、Mg-Al2O4都以Raoult定律为依据固相纯物质为标准态,溶解态 [Ce]、[Mg]、[O]、[S]、[Al]都以 Henry 定律为依据的1%质量分数为标准态,则根据Henry定律,组分i的活度可以表示为式(11),式中fi表示组分i的活度系数.W([i])表示去掉百分号m质量分数,则表3中各个反应方程式的吉布斯自由能变化量ΔG可以根据式(12)进行计算.

表 3 [Ce]、[Mg]与MgO、MgAl2O4之间发生化学反应的标准吉布斯自由能Table 3 Standard Gibbs free energy for the chemical reactions between [Ce], [Mg]and MgO, MgAl2O4

式中:J表示产物与反应物的活度比;R表示气体常数,单位为 J·mol-1·K-1;T表示绝对温度,单位为 K.

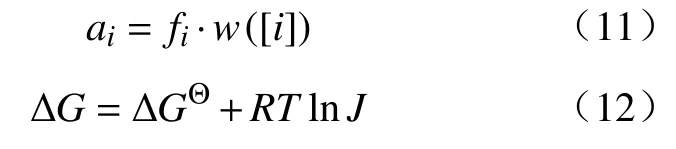

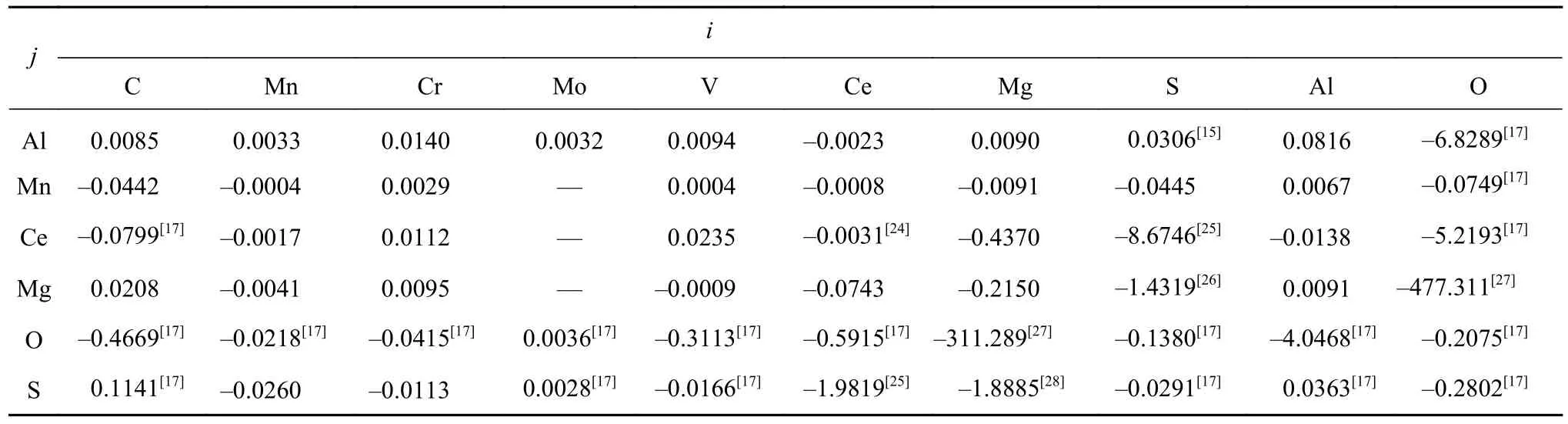

为了进一步计算Henry活度系数fi,根据Wagner活度相互作用系数公式(13),可以推导出式(14)和(15),式中表示组分j对组分i的活度相互作用系数,表示Raoult活度系数,表示组分i质量分数趋近于0时的Raoult活度系数.

因此选择二元体系 Fe-i,依据式(14)作的函数关系图,则趋势线的斜率即为.选择三元体系Fe-j-i和二元体系Fe-i,依据式(16)作的函数关系图,则趋势线的斜率即为.

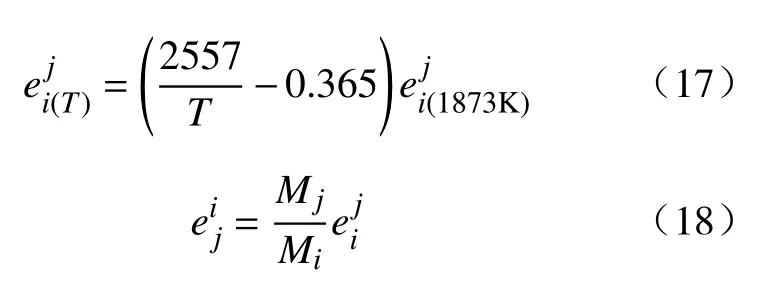

借助 Factsage热力学计算软件[22-23](FTmisc、FTlite、FSstel和FScopp数据库)的计算数据绘制了的函数关系图和函数关系图,计算出的可靠值如表4所示,其中部分数值是由参考文献获得.依据式(17)可以得到不同温度下的值,依据式(18)可以获得倒易后的活度相互作用系数,式中Mi表示组分i的摩尔质量.

表 4 温度为1823 K时钢液中各组元的活度相互作用系数Table 4 Activity interaction coefficients between various components in liquid steel at 1823 K

表 4 温度为1823 K时钢液中各组元的活度相互作用系数Table 4 Activity interaction coefficients between various components in liquid steel at 1823 K

j i C Mn Cr Mo V Ce Mg S Al O Al 0.0085 0.0033 0.0140 0.0032 0.0094 -0.0023 0.0090 0.0306[15] 0.0816 -6.8289[17]Mn -0.0442 -0.0004 0.0029 -- 0.0004 -0.0008 -0.0091 -0.0445 0.0067 -0.0749[17]Ce -0.0799[17] -0.0017 0.0112 -- 0.0235 -0.0031[24] -0.4370 -8.6746[25] -0.0138 -5.2193[17]Mg 0.0208 -0.0041 0.0095 -- -0.0009 -0.0743 -0.2150 -1.4319[26] 0.0091 -477.311[27]O -0.4669[17] -0.0218[17] -0.0415[17] 0.0036[17] -0.3113[17] -0.5915[17] -311.289[27] -0.1380[17] -4.0468[17] -0.2075[17]S 0.1141[17] -0.0260 -0.0113 0.0028[17] -0.0166[17] -1.9819[25] -1.8885[28] -0.0291[17] 0.0363[17] -0.2802[17]

将计算的热力学数据和实验钢的化学成分代入反应方程式(1)~(10),得到的吉布斯自由能变化量ΔG值如表5所示.计算结果表明,添加Ce会使(1)~(9)反应ΔG值变为负值,并随着Ce含量的增加,ΔG值逐渐减小,说明加入Ce会增加反应进行所需的热力学驱动力,钢液中的[Ce]会促进耐材的分解反应,反应产物进入钢液进而导致钢液中的夹杂物增多,其中反应(4)~(9)是造成钢中Al含量增加的主要原因,与表1中的化学成分结果一致.同时可发现,钢液中[Mg]的存在可显著抑制(1)~(9)反应的进行,说明[Mg]抑制了[Ce]与耐材的反应,进而抑制耐材向钢液的供氧,这是260Ce-20Mg实验钢中氧质量分数低至0.00075%的热力学原因.0#钢中 ΔG1、ΔG2、ΔG3为负值,这是由于计算过程中无法将w([Mg])和w([Ce])赋值为0,因此将其赋值为10-19.

表 5 温度为1823 K时[Ce], [Mg]与耐材之间化学反应的吉布斯自由能变化量Table 5 Change in Gibbs free energy for the reaction between refractory material and [Ce]or [Mg]at 1823 K J·mol-1

3.3 Ce/Mg 处理影响钢液洁净度的示意图

根据上述实验结果和热力学计算,Ce/Mg处理过程中影响钢液洁净度的因素主要有两方面,如图7所示.一方面,钢液中的[Ce]、[Mg]会与钢液中的[O]、[S]发生反应,生成的夹杂物类型如图7(a)所示,[Ce]首先会与钢液中的 [O]、[S]反应生成Ce2O2S、Ce2O3以及Ce2S3夹杂物,从而快速降低钢液中的[O]、[S]含量,当[Ce]含量较多时,剩余的[Ce]会进一步与钢液中的As等杂质反应,生成夹杂物包裹在Ce2O2S外层,而[Mg]的脱氧能力明显强于脱硫能力,[Mg]的加入主要生成MgO夹杂,Ce/Mg处理能够改变钢液中的夹杂物类型,夹杂物聚集和上浮的能力是影响钢液洁净度的主要因素.另一方面,钢液中的[Ce]还会与镁铝尖晶石耐材中的MgO和MgAl2O4发生反应,从而导致钢液中的[O]和[Al]含量的增加,增加钢液中的[Mg]含量可以有效地抑制[Ce]与耐材的反应,这也是Ce-Mg复合处理具有更好脱氧效果的主要原因.

图7 Ce/Mg处理影响钢液洁净度的示意图.(a) Ce/Mg处理生成的主要夹杂物;(b) 钢液与耐材反应过程中的溶质扩散方向Fig.7 Schematics showing the effect of Ce/Mg addition on the cleanliness of molten steel: (a) main inclusion types after Ce/Mg treatment; (b) diffusion direction of solutes in molten steel during the reaction between liquid steel and refractory materials

4 结论

(1)Ce/Mg处理过程中,[Ce]、[Mg]能够与钢液中的[O]、[S]结合,生成Ce2O2S、MgO等夹杂物,从而降低钢中的[O]、[S]含量,而且Ce和Mg会优先与钢液中的[O]反应,当[O]含量降低至较低水平后才会与[S]反应,生成Ce2S3夹杂物,达到降低[S]含量的效果.

(2)Ce处理过程中,优先生成Ce2O2S夹杂物,当钢液中[O]含量足够低的时候,钢液中的[Ce]会与As等杂质元素反应,包裹在Ce2O2S外层形成复合夹杂物.

(3)钢液中的[Ce]会与镁铝尖晶石耐材发生反应,导致钢液中[O]、[Al]含量的增加,钢液中的[Mg]可以抑制该反应的进行,有利于抑制真空熔炼过程中的耐材供氧,利于提高钢液的洁净度.

(4)与 Ce处理、Mg处理相比,Ce-Mg复合处理具有更好的脱氧效果,真空感应熔炼条件下,采用Ce-Mg复合处理工艺可以将航空轴承钢M50中的氧质量分数降低至0.00075%.