水煤浆气化预热水系统优化运行总结

曹 珍,李家栋,李加松,白成海,王清源

(兖矿新疆煤化工有限公司, 乌鲁木齐 830000)

1 概况

原料煤经磨煤机制备成质量分数为60%左右的水煤浆,经过高压煤浆泵将水煤浆加压后,与高压氧气混合后喷入气化炉发生燃烧反应,反应生成的水煤气经旋风分离器和水洗塔洗涤处理送入变换工段,经部分变换、低温甲醇洗后制得甲醇合成新鲜气,合成反应、精馏提纯后制得合格的甲醇。反应过程中气化炉、旋风分离器、水洗塔出来的3股黑水,分别进入蒸发热水塔蒸发室闪蒸冷凝换热,水蒸气及部分溶解在黑水中的酸性气(CO2、H2S)被闪蒸出来,通过上升管进入蒸发热水塔上部热水室,与低压灰水泵来的灰水直接接触,低压灰水被加热,经换热后未冷凝的闪蒸气体进一步冷却至气液分离,酸性气体排放至火炬燃烧排放。在蒸发热水塔蒸发室初步浓缩后的黑水进入真空闪蒸,闪蒸后的气相经闪蒸冷却器降温分离后排入大气,冷凝液回收进入系统再循环[1]。

系统原始开车、检修及更换耐火砖后再开车时,要对气化炉进行预热烘炉处理,将炉膛温度加热至1 100 ℃(恒温12 h)。烘炉的主要目的是去除耐火砖内部结晶水和表面水,同时为气化炉投料提供充足热量。

2 存在的问题

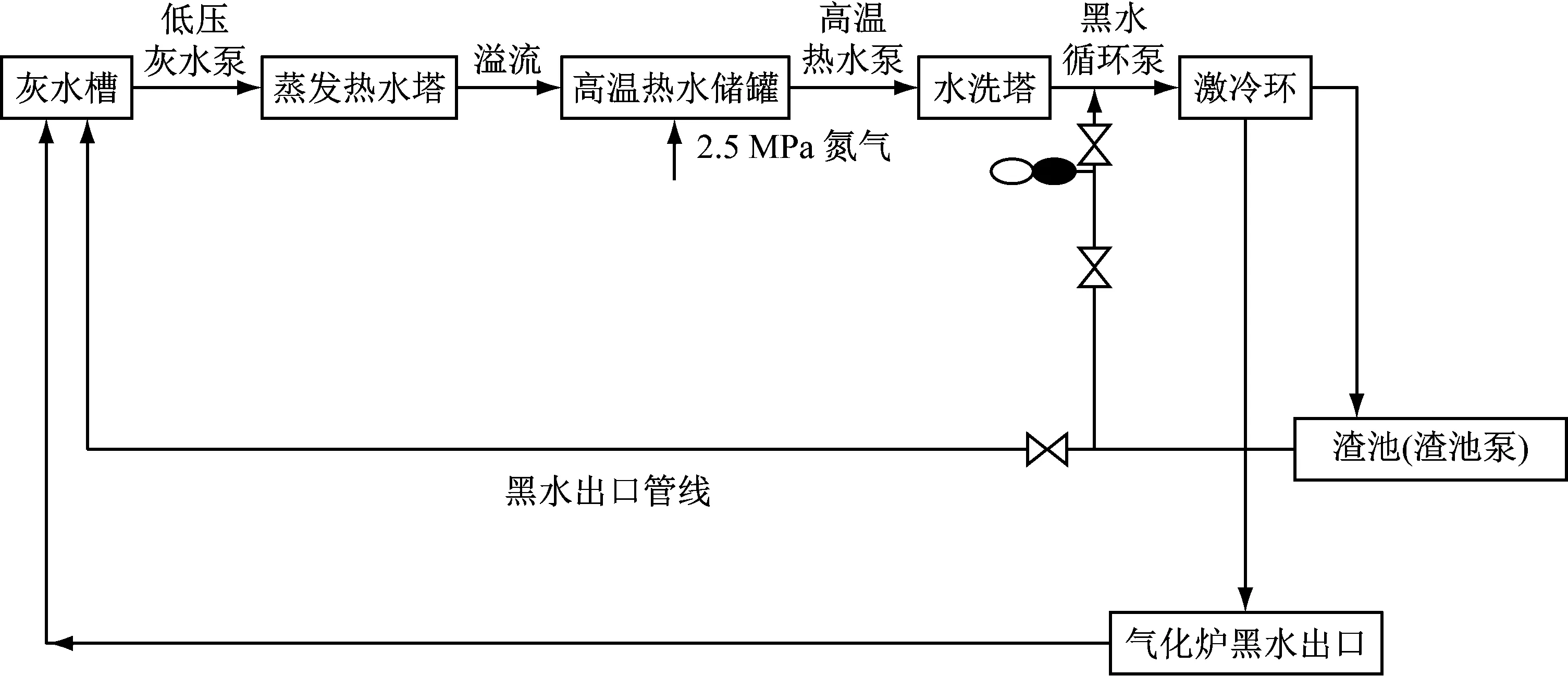

原烘炉流程(见图1)为:在灰水槽建立液位,经过低压灰水泵输送低压灰水到蒸发热水塔后,溢流到高温热水储罐,用高温热水泵输送至水洗塔,再由黑水循环泵加压后输送至激冷环,保护下降管不受高温侵蚀。通过黑水出口管线回流至灰水槽,形成闭式循环[2]。

图1 原烘炉流程图

该流程优点如下:

(1) 涉及流程多,利用系统烘炉时间(149 h)可分系统试车,如若后系统发现问题,可为工艺处理争取时间。

(2) 提前打通流程,暴露系统存在问题,为系统开车保驾护航。

该流程缺点如下:

(1) 高温热水泵扬程高,在系统烘炉时处于常压状态,高温热水泵出口阀前后压差较大,出口管线弯头处容易磨损出现漏点。以高温热水泵出口调节阀后弯头为例,平均使用寿命为3~6月。使用5个月的弯头磨损情况,冲刷磨损率已达到40%(见图2)。

图2 使用5个月的弯头磨损情况

(2) 同时运行设备多,耗电量较大,达不到经济运行效果。

(3) 同时运行设备多,工艺巡检工作量大。

3 优化流程简述

3.1 优化方案

从降低管道磨损和减少动力输入两方面着手,考虑对现有烘炉流程进行改造。

要达到降低磨损率的目的,首先要降低介质流速与压力。经过计算,系统中的渣池泵与预热水泵流量数据吻合,可缩短流程,降低工作量,减少管道磨损。在渣池泵出口阀前增加支管,与气化炉激冷水管线相接,在与激冷水管最短距离处设置高压球阀,并在阀前增加“8”字型盲板,防止系统运行中出现高压串低压现象[3-4]。

在烘炉到达高温区时,启动低压灰水泵,在建立蒸发热水塔上塔液位后,溢流至高温热水储罐,打开蒸发热水塔置换氮气(氮气作为动力),将蒸发热水塔及高温热水罐中的液位压送至水洗塔。为方便调整蒸发热水塔压力,达到控制激冷水量的目的,蒸发热水塔置换氮气手动阀改为仪表调节阀。

3.2 优化后的流程

在烘炉低温区,渣池建立50%液位时启动渣池泵,打开技改时增加的支路,将工艺水送至激冷环,保护下降管不受高温侵蚀。然后,通过锁斗回收至渣池中,达到闭式循环的目的。

当气化炉温度达到650 ℃以上时,建立充压大循环。灰水槽建立液位,经过低压灰水泵输送至蒸发热水塔,蒸发热水塔溢流至高温热水储罐。通过氮气充压将高温热水储罐的工艺水压送至水洗塔,再由黑水循环泵加压后输送至激冷环,保护下降管不受高温侵蚀。通过气化炉黑水出口管线,工艺水回流至灰水槽,形成闭式循环(见图3)。

图3 烘炉优化后的流程图

4 效果评价

4.1 经济效益评价

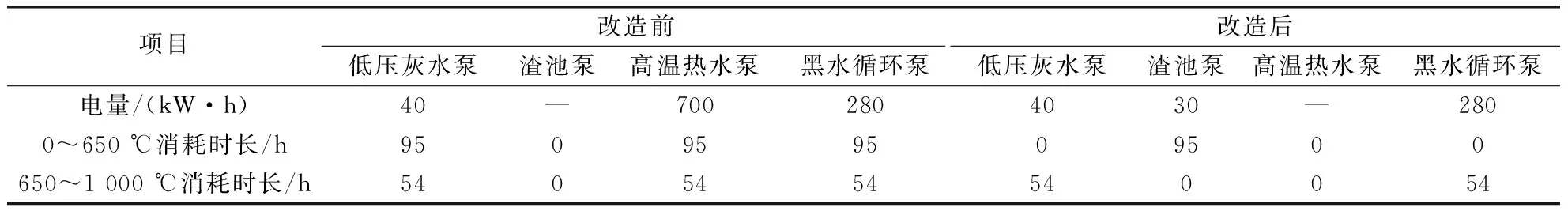

对改造前后电能消耗进行对比,见表1。

表1 改造前后电能消耗对比

假设每台泵运行时功率为100%,改造后,每月烘炉时间为149 h,电价按照0.359元/kW·h计算。原运行模式每月费用为54 560.82元,现运行模式每月费用为7 226.67元。月节省费用为47 334.15元。

4.2 运行效果评价

(1) 将烘炉时的激冷水供给分为两个阶段:第一阶段保证激冷水量,最低限度降低能源消耗量以及减少人员工作量;第二阶段把检修后系统存在的缺陷及早暴露出来,给工艺处理提供充足时间。

(2) 提前打通流程,为系统开车提供优质保障。

(3) 采用分段供水模式,在系统低压时,高压水泵的启动对设备和管道的磨损量很少,能源消耗相对较低。

(4) 改造后,流程操作步骤相对较多,操作难度相对增大,对操作人员的业务要求较高。此问题通过加强员工的业务培训予以解决。

5 结语

本项目自 2020年6 月投入运行以来,不仅提高了电能利用率,减少了机泵运行时间,而且降低了系统压力,避免了机泵及管道的磨损。在安全方面,此次改造杜绝有毒有害高压高温液体因管道磨损而泄漏,改善了作业环境,保证了员工的身心健康。