液氨充装泵打压低原因分析及技改处理

胡泽君,周绍伦,陈海清,刘昌良

(重庆建峰化工股份有限公司化肥分公司, 重庆 408601)

1 概述

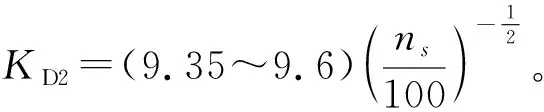

重庆建峰化工股份有限公司第一套化肥装置年产30万t吨合成氨和52万t吨尿素。其合成氨装置采用美国布朗工艺。3台液氨充装泵(200P03A/B/C)是合成氨装置充装系统的重要设备之一,液氨充装压力为0.8~1.0 MPa,槽车充装背压约为0.5 MPa。进口液氨分别自氨球罐进出口管线引至3台液氨充装泵入口,液氨加压到0.8~1.0 MPa后送到充氨站,通过充装卸臂对槽车充装液氨,以便为客户提供原料,再通过装卸臂气相管线送到氨压缩机(100C3)或二化火炬进行排放(图1)。

100C3—氨压缩机;200P03A/B/C—液氨充装泵;X200A/B/C—充装臂;200V01—事故储槽;100E54—氨冷凝器;100E46—低位淬冷器;HV2002—氨球罐出口调节阀;HV2003—氨球入口调节阀。

充装管线上设有卸载回流管线,将槽车中的液氨通过液氨充装泵打回氨球罐及事故槽(200VD1)中。

200VD1为临时液氨储存装置,安全阀(PSV2001C)设定启跳压力为1.6 MPa。为避免设备超压,其出口返回100C3入口。槽内存储的液氨可通过来自氨冷凝器 (100E54)的气氨对槽内液氨加压后返回液氨充装泵入口。

该泵为单级、单吸悬臂式标准离心泵,其中与输送介质接触部件材质为CF8M。200P03C主要由叶轮、泵轴、轴承、联轴器、泵盖、泵体、机械密封、进出口管道组成,设备结构见图2。200P03C设计能力为34.3 m3/h(设计条件下介质密度为583 kg/m3)。充装泵的型号为PRE50-201N,轴材质为U45N,性能参数见表1。

1—轴承壳; 4—轴承盖; 5—轴承盖; 10—节流衬圈; 30—油塞; 51—泵体; 55—叶轮; 58—叶轮螺母; 59—轴; 67—泵体磨损环; 68—后磨损环; 70—叶轮前磨损环; 71—叶轮后磨损环; 76—肩圈; 83—后泵盖; 92—轴承锁紧螺母; 192—油杯; 192A—油位视镜; R1—前轴承; R2/R3—后轴承; S3—止退垫圈; C1—孔用卡簧; J1/J12—垫圈; T1/T2/T4/T10/T14—“O”型圈; IS1—迷宫密封挡液环; IS2—迷宫密封挡液环。

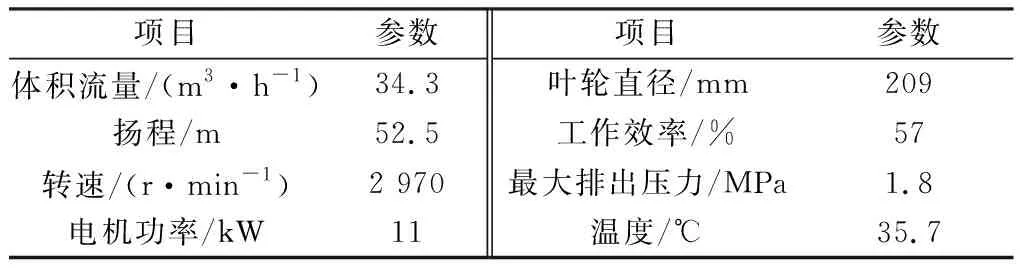

表1 充装泵主要性能参数表

2 问题的产生

2018年8月28日,200P03C运行中出现出口打压低、压力降低(由1.0 MPa降至0.7 MPa)现象,同时振动较大,继而引发氨供应不足,对液氨充装影响较大。如果不及时处理,振动加剧,极易引发断轴事故,甚至造成液氨喷出,严重威胁人身安全。工艺人员紧急停泵,泄压并进行氮气置换,合格后交付检修人员,对200P03C进行检修并查找故障所在。

3 打压低的原因分析

3.1 液氨泵叶轮直径校核

(1)

式中:ns为比转速;H为泵的扬程,m;n为叶轮转速,r/min;Q为体积流量,m3/s[1]。

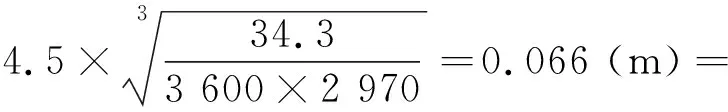

由表1可知:H为52.5 m,n为2 970 r/min,Q为34.3 m3/h,则ns的结果如下:

(2)

式中:Dj为叶轮进口直径,m;Ko为系数,取值范围为4.0~4.5,兼顾效率和汽蚀,取4.5。由此得出如下结果:

66 (mm)

(3)

式中:D2为叶轮外径,m;K为修正系数(比转速小于60 r/min时,应乘以修正系数K),从表中查得K为1.03;KD2为系数。

依据计算,液氨泵叶轮直径校核显示,此叶轮直径小于209 mm,满足设计要求。

3.2 液氨泵入口流量低或出口压力表损坏故障

导致液氨泵入口流量低的可能原因是氨球罐(200TK01A/B)液位低或入口管线堵塞。现场氨球罐顶部液位计和主控液位监控均显示氨球罐液位无异常情况,排除液位低的可能。随即拆卸检查200P03C 入口过滤器,并未发现较大异物堵塞过滤器,清洗后回装。停泵后联系仪表人员更换泵出口压力表,试运时出口压力仍为0.7 MPa,排除液氨泵入口流量低或泵出口压力表损坏因素。

3.3 电机缺相转速过低

一般情况下液氨泵电机转速稳定,即使过载,泵转速也不会立即发生变化。运行过程中电气人员发现200P03C电机电流、运行声音均无异常,排除电机转速过低因素。

3.4 叶轮损坏或堵塞

为进一步查找原因,检修人员解体充装泵,将泵头拆除后未发现叶轮损坏或堵塞,叶轮未见松动,回装后进行试泵。同一入口管线200P03A、200P03B打压达到1.0 MPa,满足充装要求;200P03C 出口压力只有0.7 MPa,未达到设计要求。为查明3台泵打压不一致的原因,解体200P03A、200P03C,将两泵的机头对调,回装后再次试泵打压结果仍与原来一致,说明打压不稳与泵本身无关。

3.5 管线堵塞

检修人员同时吹扫检查进口管线,排除了因进口管线堵塞异物阻碍液氨吸入的可能性。

3.6 管线布局不合理

3台液氨充压泵共用1根吸入管线,200P03C入口管线因位置受限只能跨过200V01。液氨充装管线长时间受阳光炙烤,管内液氨闪蒸成气氨,而“∏”型管线高达5 m(见图3),其中气氨受离心力作用沉积在顶部不能及时被液氨泵打出,阻碍液氨流动,造成泵夹气,进一步导致吸入流量不够,故而液氨泵打压低。

图3 200P03C入口管线图

经过层层分析,由于200P03C入口管线设计布局不合理,加之高温环境下,液氨闪蒸的气氨过量夹在泵中,导致液氨泵出口压力低。

4 处理措施

4.1 改造思路

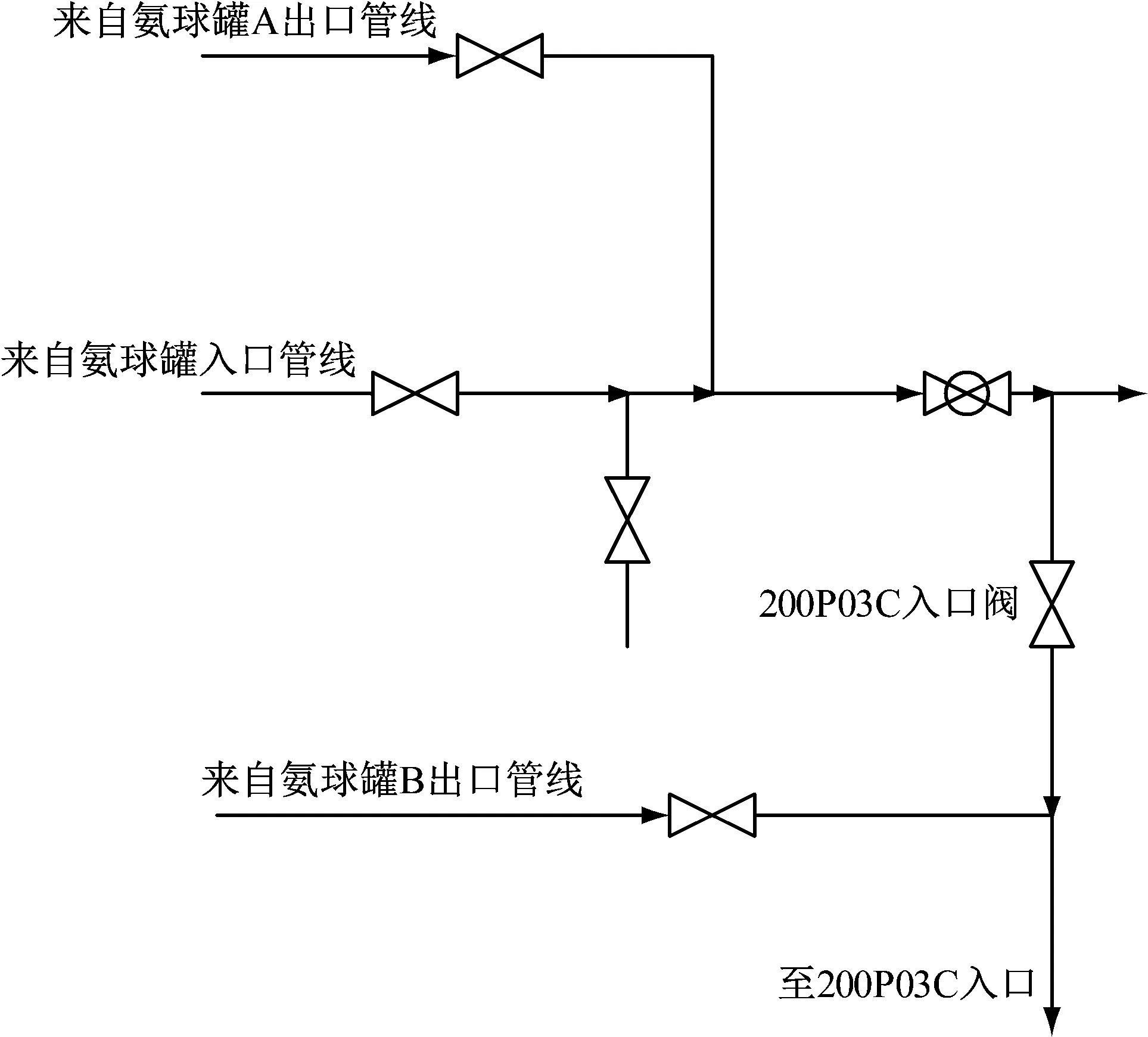

通过上述分析可知,若直接将高达5 m处“∏”型管线改为直管段,势必需要移动现有设备,工作量极大,且设备安装时间较长,极不划算;同时,仍然与200P03A/B同用入口管线,可能出现抢流量的情况。为此,需增加入口充装辅线。经实地查看,考虑从出口管线靠近200TK01B处另引一根管线至200P03C入口,关闭200TK01A/B之间的连通阀,由200TK01A向200P03A/B供氨,200TK01B向200P03C供氨,避免3台泵相互抢流量。新增入口管线,关闭“∏”型管线。改造流程见图4。

100C3—氨压缩机;200P03A/B/C—液氨充装泵;X200A/B/C—充装臂;200V01—事故储槽;100E54—氨冷凝器;100E46—低位淬冷器;HV2002—氨球罐出口调节阀;HV2003—氨球罐入口调节阀。

4.2 技改管线焊接及安全设施配备

基建人员在离200TK01B出口管线最近位置处开穿墙孔,孔径为300 mm。采用304材质的6″STD BW 90°弯头、6″STD BW三通、6″150#RF闸阀及无缝管(见图5)。根据现场尺寸进行预制200P03C入口管线[2],焊口采用φ2 mm H0Cr21Ni10焊丝进行氩弧焊打底,用φ2 mm焊条A102进行手工电焊盖面,管线离地面600 mm[3],按规范制作管道支架并焊接牢固。检测人员将预制好的管线焊缝进行X射线探伤,合格后进行封口保护。待工艺人员将液氨充装管线泄压置换合格后,依照三通尺寸用砂轮割去原管线管段,清理管线内外异物。用25 t吊车将预制管线吊至安装位置,按焊接规范打磨焊接坡口(图6),最后与200TK01B出口管线、200P03C入口管线进行焊接碰口。检测人员对碰口处焊缝进行X射线探伤,合格后使用压缩空气进行吹扫,用氮气置换合格后交付使用。后期对管线进行加保冷材料处理,封堵氨球罐围堰穿墙孔,保证氨球罐围堰安全投用。对200P03C入口新增管线人行通道处配置逃生便道及护栏。

图5 200P03C泵入口管线改造图

图6 200P03C泵入口管道坡口图

4.3 保护措施

严格按照项目管理规程,施工作业前对施工人员进行技术交底。根据施工特点,气割设备如气瓶、气带、气枪等应完好无损,气瓶按规定放置,使用前清除周围易燃品,使用后收起妥当存放(乙炔必须安装回火器)。使用砂轮机打磨或切割材料时,应稳当操作,并戴防护眼镜。作业区域应设置明显的警示牌和标识牌,夜间施工作业区应有照明。施工人员必须穿戴劳保装,施工用具、施工材料必须摆放整齐并不得抢占施工通道。夜晚施工作业及探伤作业应设置安全警示灯[3-4]。所有用电设备应完好无损,严禁用电设备、工器具带病运行,用电设备应一机一闸且带漏电保护。夜间探伤作业应准确通知现场人员,并拉好警戒线和警戒灯,并派专人在警戒线外警戒,防止人员进入X射线影响区域。管道吹扫应进行技术交底记录,排放点选择安全区域,并联合安全部门通知全体人员,拉好警戒线并派专职安全员监护。

5 改造效果

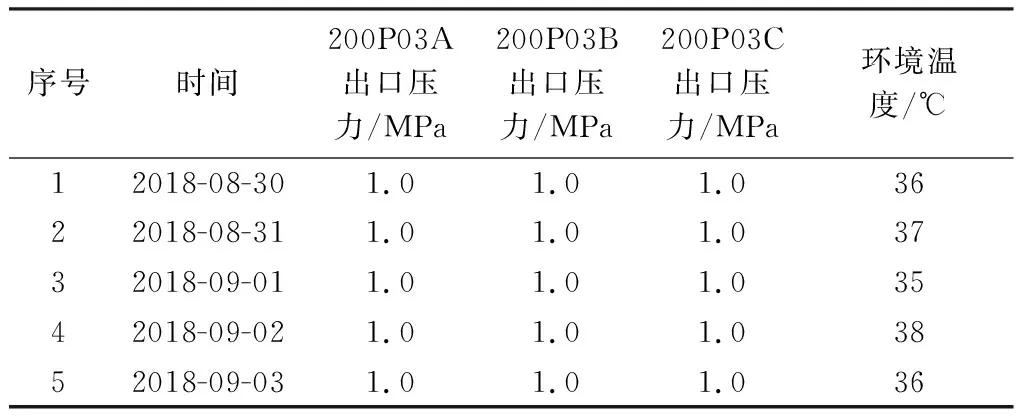

200P03C技改管线效果见图7,200P03A/B/C技改后出口压力情况见表2。通过实际运行,改造后3台泵均打压正常,实现了8 h充装500 t以上液氨的设计目标。截至目前,200P03C连续运行2 a多,出口压力、流量、轴承振动等技术指标均为正常值,既降低了排放又保护了大气环境。

图7 200P03C技改管线效果图

表2 200P03A/B/C技改后出口压力情况

6 结语

对叶轮直径校核、进出口管线、压力表、电机转速、泵头、管线设计等因素进行逐一排查,最终找到200P03C入口管线布局不合理是其打压能力下降的主要原因。通过技术改造,恢复了200P03C的正常工作性能。

经历此次液氨泵打压不足问题的解决,认识到液氨管线合理布置的重要性,对今后处理同类型问题提供了方向,值得同行业单位借鉴与推广。