高压氧气管道检修及阵列涡流在线检测的实践应用

自晓东, 李守民, 何晓方

(万华化学(宁波)有限公司, 浙江宁波 315812)

1 工艺背景

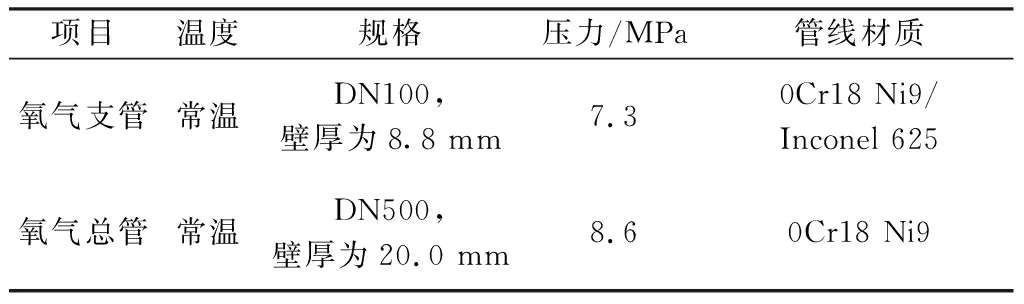

空分装置来的纯氧分流成4路,分别经氧气流量调节阀、氧气切断阀后,进入工艺烧嘴的中心通道和外通道。高压氧气系统管道一旦出现裂纹、断裂,会发生纯氧泄漏,引发火灾和爆炸等严重事故。检修过程中,如果没有脱脂彻底、吹扫干净,在投料引氧过程中就有可能发生重大事故。2020年,利用套系气化炉检修机会,检查造气装置界区内氧气支线管线,发现氧气管线的多个弯头和管道焊缝出现不同程度裂纹。2021年,利用装置大修,提前对造气装置总管进行检查,制定检修策略,确保氧气管线安全稳定运行[1]。造气装置氧气管道参数见表1。

表1 造气装置氧气管道参数

2 氧气管线出现裂纹的原因分析

2.1 母材未进行固溶处理

华东理工大学化工机械研究所对缺陷弯头进行分析。第一次裂纹取样在热影响区附近,此处有析出物并不能说明母材未作固溶处理。在离热影响区较远位置另外取样,磨制金相后在高倍镜下观察,发现晶界上有碳化物析出。结论为304奥氏体不锈钢的弯头未进行固溶处理。

通过固溶处理,不锈钢合金中各种相充分溶解,强化不锈钢的固溶,可提高其塑性、韧性、抗蚀性能,消除应力与软化,以便继续加工或成型。未进行固溶处理的氧气弯头,焊接时热影响区会进一步增加晶界的碳化物析出,加速应力开裂。

2.2 氯离子腐蚀

华东理工大学利用扫描电子显微镜配套的能谱仪对未清洗弯管裂纹断面进行能谱测试,发现其主要成分为 Fe、Cr、Ni、Cl等。检测出了敏感元素Cl,3个检测位置的质量分数分别为1.76%、1.00%、0.71%。弯管材质为304奥氏体不锈钢,推断是氯离子引起应力腐蚀导致弯管开裂。

查询《API RP 581—2016 基于风险的检测技术》,氧气管线开裂的位置靠近气化炉附近,表面温度为50~60 ℃,符合矩阵中风险对应(见表2)。

表2 氯离子腐蚀风险评估表

综上分析,认为氧气管线应力开裂的原因如下:

(1) 氧气管线冷加工后的弯头未进行固溶处理,导致高硬度马氏体相无法转变为奥氏体,提高了应力腐蚀开裂的敏感度。

(2) 存在外部氯离子,其来源为沿海大气以及每月氧气管线查漏使用的洗衣粉配置液。

(3) 与高温环境腐蚀有关。开裂的氧气管线离气化炉较近,管线表面温度较高。

3 改进措施

3.1 检查和维修氧气支管

检查所有支管氧气管道,对缺陷的氧气管线进行更换。

(1) 泄压

气化炉套系停车后,对支管氧气管道进行泄压。同时,根据氧气管道总管压力表的变化,检查氧气支管总切断阀的内漏情况。

(2) 隔离

采用管道断开的方式进行隔离。现场拆除氧气支管流量计,断开氧气支管,切断阀后三通管道,高压氮气手阀铅封上锁,单套系统上锁。

(3) 渗透检测

利用砂轮机对氧气管道弯头和焊缝表面进行初期打磨处理,清除管道表层的锈迹、杂物,使其具备渗透检测条件。对照氧气管线单线图,检测人员使用清洗剂清洗弯管、管道焊缝等检测部位。将渗透剂均匀喷涂在待检管道位置,待渗透剂充分渗透后再次使用清洗剂清洗管道外表渗透剂,使用着色剂进行喷涂显色检测。

施工人员使用砂轮片对渗透不合格处进行初步打磨,每打磨1 mm深度,做1次渗透检测,直到合格为止。

打磨深度超过4 mm以上,且渗透检测仍不合格时,需对管道进行切割更换。管线焊接前需要预先安装工艺烧嘴,将4个烧嘴都安装好后方可进行旧管道的切割打磨,以防止管道变形和偏差。管道切割前,使用导链对管道进行有效固定,防止管道割开后发生下沉滑落危险[2]。

氩弧焊接底层时,管内应充氮保护;焊完后,应趁高温用钢丝刷将焊缝表面刷干净,检查焊接质量;盖面层焊接完成后,及时清除焊渣和飞溅物,并用钢丝刷刷干净表面后,检查焊接质量。

使用酸洗液对每道焊口及周边进行酸洗,酸洗后用钝化膏均匀擦拭焊口。对已焊完的焊缝进行外观检查,合格后需要再进行渗透自检和射线检测,方可进入下一环节。

氧气管道返修合格后,应对管道进行水压试验。氧气管道采用液压试验时,试压水泵必须除油,试验介质应是无油介质。水压试验时,不锈钢管线使用氯离子质量浓度<10 mg/L的工业水进行试压。试验压力为设计压力的1.5倍,即13.5 MPa。

铺设一根DN50 聚乙烯临时管道,将需要酸洗的管道和弯头通过软管连接,回液至清洗槽后进行清水循环。氧气管道采取清洗液充满的循环清洗方式。当酸洗液的浓度不再变化且总铁浓度趋于稳定值(Fe3+的质量分数控制在750×10-6以下)时,向系统内充入仪表空气并排放酸洗液。酸洗结束后进行清水冲洗,当出口水pH>5.0,且进出口冲洗水的pH趋于平衡时,水洗结束。将脱脂液按体积比为1%的比例注入清洗系统内,对氧气管线和阀门进行循环脱脂,脱脂时间为8~12 h。脱脂结束后,使用洁净干燥无油的氮气对管道进行干燥,直至管道出口无脱脂液为止。管线检修结束后,使用高压氮气对管线进行工艺吹扫和气密试漏。

3.2 氧气总管的检查和检修策略

进一步排查氧气总管到装置的管线,考虑总管正常投用内部有连续输出的高压氧气,不能在管道表面进行打磨动火,综合评估后使用阵列涡流的方法检测氧气总管缺陷。对25个弯头进行检查后发现,其中10个弯头存在缺陷,结合阵列涡流的检测结果,对缺陷做射线检测,均显示正常。大修前先对氧气总管进行检测,可减少氧气总管检修费用。

3.3 氧气管道的日常维护策略

对氧气管道进行整体的防腐处理,避免氧气管线和外界环境直接接触;和工艺优化中心共同寻找合适的氧气管线试漏剂,经过多次试验后决定采用纯化水配制1∶100洗手液稀释液。向洗手液稀释液中加入定量的碳酸钠,使其碳酸钠质量浓度为40×10-6~80×10-6g/L(2.5 L喷壶中对应0.1~0.2 g),调节pH值在8~10之间。检查氧气管线和框架接触的支管台,避免不锈钢管线渗碳腐蚀[3-4]。

4 结语

全面排查3套氧气管线,共处理55处缺陷,其中更换33处弯头、管道,修复22处裂纹,氧气支管缺陷隐患得到100%整改,保证了装置的稳定和安全运行。

氧气管线是气化炉稳定运行的前提和保障。通过分析氧气管线裂纹的产生,可避免氯离子引起的管线应力腐蚀开裂;同时,阵列涡流检测方法为化工连续高危压力管道的检测提供了有价值的参考。