煤化工装置尾气的综合应用

崔留印

(河南龙宇煤化工有限公司, 河南永城 476600)

为杜绝生产系统原料气浪费,确保所有气源能够被充分使用,某大型煤化工装置结合多支放空尾气气体组分及生产系统实际情况,针对现有运行模式进行攻关,实现2万m3/h尾气有效回收利用。

1 化工尾气的定义

化工尾气是指化工生产中由各化工装置排出的有毒、有害、可燃气体,其中含有多类污染物。不同行业产生的化工尾气成分差别很大,物理和化学性质复杂,毒性也不尽相同。氯碱行业产生的尾气主要含有氯气、氯化氢、氯乙烯、汞、乙炔等成分;氮肥行业产生的尾气主要含有氮氧化物、尿素粉尘、一氧化碳、氨气、二氧化硫、甲烷等成分;甲醇、乙二醇行业产生的尾气主要含有一氧化碳、氢气、甲烷、硫化氢、二氧化硫等成分[1]。

2 尾气组分及回收现状

某大型煤化工装置尾气主要来源于氢回收装置弛放气、深冷分离装置放空气、醋酸装置高压和低压吸收塔放空气、变压吸附(PSA)装置解吸气等。表1为各类尾气气体组分[2-3]。

表1 各类尾气气体组分表 %

各装置尾气的回收通过两个途径进行处理:一是配入燃料气管网,供气化装置磨煤及加热炉使用;二是放空至火炬系统。磨煤及加热炉总用量在10 000 m3/h左右,较高热值的尾气直接放空火炬系统,存在无法完全燃烧的隐患,资源浪费的同时,还引发环境污染。

3 尾气回收系统改造

该化工厂从工艺技术、设备安全等角度,对尾气回收进行分步骤、分工期改造。

首先,针对无法完全回收PSA装置解吸气问题,结合乙二醇生产装置的运行特点及新建乙二醇装置存在更多解吸气无法回收的现状,增设尾气压缩机组,与之前的尾气压缩机合并,完全回收4套PSA装置的解吸气,并入甲醇合成系统生产甲醇。新增设的尾气压缩机回收解吸气体积流量为12 000 m3/h,其有效组分达到98%,相当于生产5 t/h甲醇。

其次,针对醋酸装置4 000 m3/h的高压、低压吸收塔放空气中碘含量较高的问题(易造成管线腐蚀),优化醋酸系统工况,使放空气中的碘含量达到回收要求;将该股放空气并入弛放气管网,减小氢回收装置负荷,回收更多的弛放气,可多生产1 t/h甲醇。再次,深冷分离装置放空气中的有效气体积分数不足50%,并入弛放气管网后热值波动较大。将该股放空气通过烧嘴并入燃煤锅炉掺烧,能节省1 t/h的燃料煤消耗。

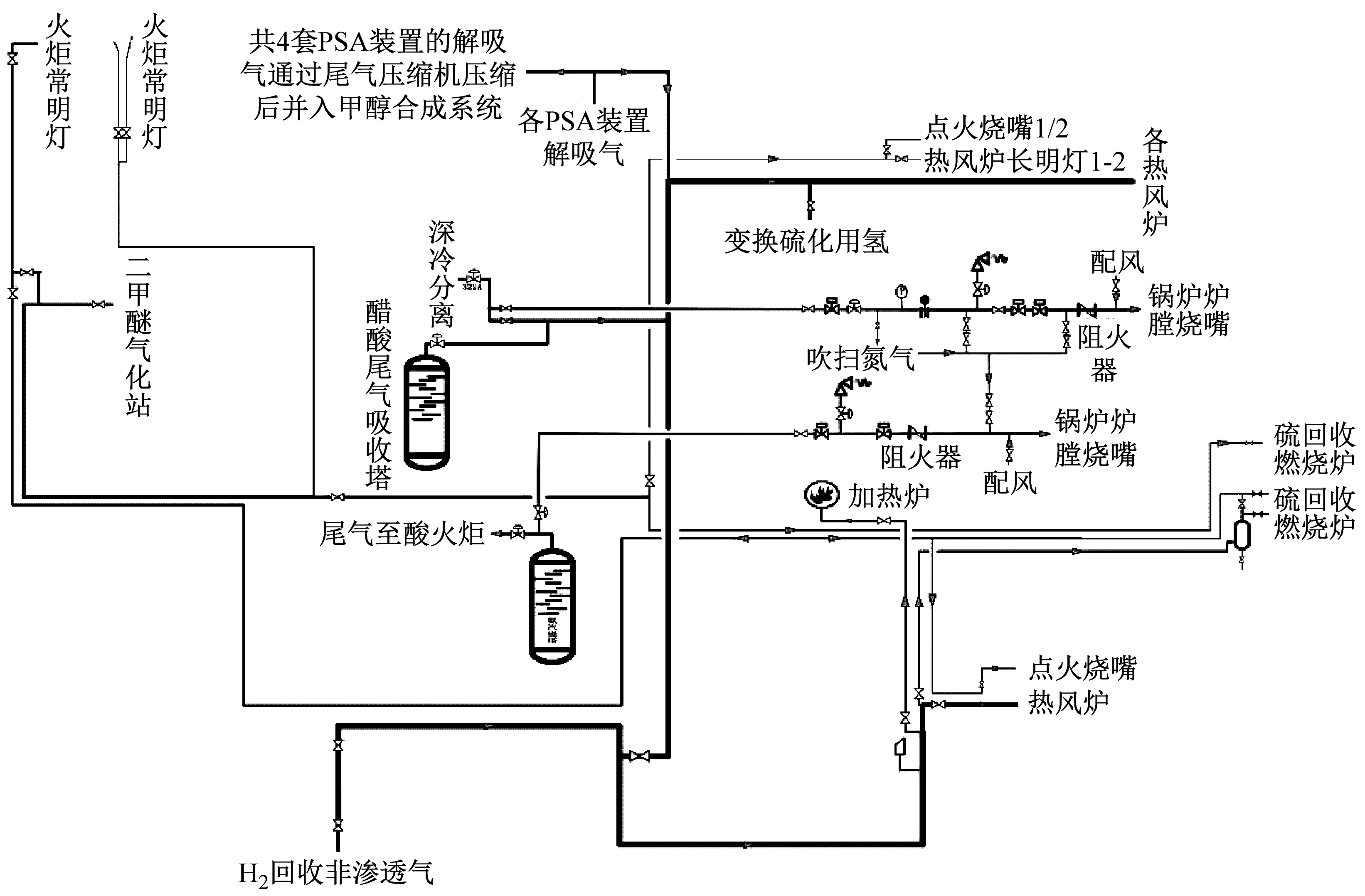

最后,变换工艺冷凝液经氨汽提塔汽提后,气体并入火炬管网,因组分中氨氮含量较高,碳铵结晶后易堵塞管网,埋下安全隐患。现铺设管道,将气体并入燃煤锅炉掺烧[4],减少环境污染。尾气回收系统见图1。

图1 尾气回收系统

4 改造风险评估及措施

因尾气中含有大量可燃气体,在并气、掺烧过程中存在易燃易爆以及人员窒息、中毒等诸多风险。改造时,重点进行风险分析及措施落实。

4.1 深冷分离装置尾气并入锅炉掺烧

4.1.1 风险分析

(1) 深冷分离装置因操作不当,导致燃料气组分发生变化,解吸气中可燃成分增大,锅炉床温骤然升高,锅炉正压或超负荷。

(2) 因锅炉突然停炉、人为关闭掺烧尾气调节阀等原因,造成尾气掺烧系统联锁切气,导致燃料气无法送入锅炉,深冷分离装置中冷箱超压。

(3) 因误操作导致锅炉尾气掺烧母管调节阀突然全开,尾气管线压力骤降,深冷分离装置中冷箱工况波动。

4.1.2 控制措施

(1) 尾气掺烧联锁逻辑

掺烧母管进气阀允许开启条件为:无自动化控制系统(DCS)来锅炉跳闸指令;炉膛温度大于800 ℃;掺烧母管排空阀关到位;一次风机运行信号为“开”,且一次风机出口风压大于3 kPa;二次风机运行信号为“开”,且二次风机出口风压大于3 kPa;各烧嘴的1#进气阀、2#进气阀的调试状态均处于“关”。

掺烧停止的联锁触发条件为:操作员正常停止;DCS发出主燃料跳闸信号;炉膛温度小于800 ℃;一次风机运行信号为“关”;二次风机运行信号为“关”;一次风机出口风压小于3 kPa;一次风机出口风压小于3 kPa;炉膛负压大于100 Pa,负压信号2取2,延时10 s。以上任意条件均可触发燃烧器停止信号。

(2) 现场主要设备及作用

尾气燃烧器主要由尾气气枪、稳焰装置等组成,为双层结构,主要对进入炉膛内的尾气起助燃作用,同时还可以冷却烧嘴。

燃烧器喷口前端装有稳燃器,以形成局部旋流稳定火焰,大部分空气(二次风)处于平行流动。燃气从母管送入主气枪喷出,与周围空气混合,实现充分燃烧。尾气气枪软管采用不锈钢金属材质。

尾气支管路上(即烧嘴前)设有两道气动快关阀(进气阀),关闭时间小于2 s,确保快速、安全地切断尾气。

尾气可能会出现压力波动,故在尾气管道上设置稳压阀和调压阀。控制稳压阀出口压力为60 kPa,调节阀出口压力为30 kPa,保证尾气燃烧稳定和安全。

尾气母管路上设气动调节阀,调节进入尾气燃烧器的气量及管道的压力,调节阀由DCS调节控制。

尾气燃烧器入口均设有阻火器,防止燃烧器回火,确保安全。

尾气掺烧系统设置2台就地控制柜,用于控制就地阀门,信号通过硬接线与DCS进行通讯,并可以在DCS上操作就地设备。

DCS设炉膛熄火保护。当火焰检测有火,则允许投入尾气燃烧器;当火焰检测无火,则快速切断尾气燃烧器。

设置可燃气体泄漏检测仪。现场设备若发生尾气泄漏,检测仪报警。

尾气母管路及支管路上均设有放空阀,停用时排空管路中的残留气体,保证运行安全。

4.2 氨汽提塔尾气并入锅炉掺烧

4.2.1 风险分析

由于氨汽提塔塔内介质具有易燃易爆性、窒息性、毒性等特点,如未按方案要求进行置换,存在着火、爆炸风险。同时,尾气系统超压泄漏存在人员中毒和窒息的风险。

4.2.2 控制措施

岗位下发置换方案,人员按要求进行操作。

分析装置置换气,当有效气(CO+H2)体积分数小于0.5%、NH3体积分数小于0.5%时,为合格。

每年对远传压力信号、可燃气体测量报警仪进行校验维护1次。控制系统压力高时,打开放空阀泄压,确保稳定操作。

每年调校现场可燃气体检测仪,确保正常使用。设备人员每年对安全阀进行调校,确保其正常使用。

5 尾气回收改造运行效果

尾气回收改造投用后,从直观上看,火炬再也未出现碳铵结晶堵塞的情况,火炬放空不再出现“一根火柱上青天”的景象。

从经营效果看,改造后可多生产6 t/h甲醇,按照当时甲醇价格为2 400元/t计算,每年(8 000 h)产生经济效益1.15亿元;每小时节省1 t燃料煤,按照当前燃料煤价格为650元/t计算,每年(8 000 h)产生经济效益0.05亿元。若刨去尾气压缩机组蒸汽及电耗等成本,可产生0.8亿元/a的经济效益。

6 结语

煤化工装置因其点多、线长、面广的特点,各工艺介质的回收利用、节能改造都是企业经营效益的增长点,也是对社会、环境、人类发展负责。