池式反应器低压侧隔板泄漏后系统优化与探索

侯立业

(中海石油华鹤煤化有限公司, 黑龙江鹤岗 154110)

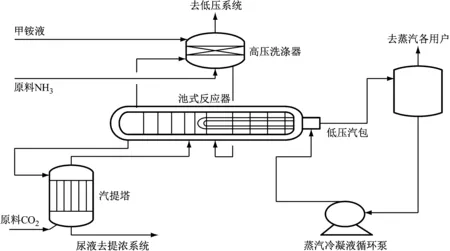

1 池式反应器

中海石油华鹤煤化有限公司尿素装置高压圈核心设备包括池式反应器、汽提塔、高压洗涤器。与上一代二氧化碳汽提法相比,该系统用池式反应器取代高压合成塔、池式冷凝器;同时,通过直通液氨换热代替原高温调温水换热器,用于高压洗涤器冷却。池式反应器分为冷却段和隔热段,各设有5个反应室。冷却段为特殊“U”型管式换热器,冷凝脱除气体被送至冷却段,将气体散入一池液体中,浸入式热交换器将冷凝热量带出。冷凝热量可用来副产0.44 MPa的低压蒸汽。池式反应器工艺流程见图1。

图1 池式反应器工艺流程

“U”型管式换热器中,工艺介质走壳程,管程所走介质为低压蒸汽和蒸汽冷凝液。壳侧为高压筒体,内衬材质为Safurex双相不锈钢。筒体内设“U”型管束、气体分布器、挡板和导流板,其材质均为尿素级超低碳奥氏体不锈钢(310MoLN)。池式反应器管板(工艺介质侧)材质为碳钢堆衬奥氏体不锈钢。

“U”型管与管板采用内孔焊接,即管子不穿入管板,只在管端头与管板上的超低碳奥氏体不锈钢衬里位置焊接[1]。

2 生产运行中出现的问题

在2020年下半年,尿素高压系统出现一系列不正常工艺现象。

(1) 池式反应器管程低压蒸汽饱和器副产蒸汽量减少,由81.3 t/h下降到58.4 t/h,无法满足低压蒸汽用户的使用量。

为保证蒸发加热器、精馏塔加热器、解吸塔工况稳定,被迫将高压蒸汽管网的2.20 MPa高压蒸汽引入低压蒸汽饱和器。

(2) 高压系统压力偏高,并逐渐上涨,最高值达14.42 MPa。正常工况时,高压系统的负荷为100%~102%,高压系统压力稳定在13.95~14.05 MPa。为保证二氧化碳压缩机运行稳定,同时避免高压系统压力高联锁跳车(15.50 MPa),高压系统负荷应控制在90%~95%。

(3) 池式反应器内10个反应室均设有温度监测点。靠近池式反应器最右端温度呈上涨趋势,最高温度达183 ℃左右。正常工况下,温度应为172 ℃左右,自第一室到第五室温度依次升高,且温差在3 K左右。

(4) 定期取样分析低压蒸汽饱和器中的冷凝液,发现Fe3+溶解氧指标异常,同时低压蒸汽饱和器的电导率由正常工况时小于5 μS/cm上涨至25 μS/cm左右,最高达42 μS/cm,对二氧化碳压缩机稳定运行构成威胁。

同时,水处理单元无法回收再利用蒸汽冷凝液,间接造成生产成本增加。对比某尿素生产企业高压池式冷凝器隔板腐蚀泄漏后出现的异常现象,基本确定池式反应器隔板已被腐蚀。蒸汽冷凝液循环泵出口部分冷凝液没有直接进入“U”型管去冷凝氨和二氧化碳,而是从隔板腐蚀缝隙直接进入低压蒸汽饱和器。

3 工艺参数优化探索

当池式反应器低压侧隔板发生腐蚀时,用于冷却的蒸汽冷凝液部分走“短路”,其不利影响包括:高压系统压力偏高,可能触发压力高联锁导致系统封塔停车;被迫降低高压系统生产负荷,影响产量。

影响尿素高压系统压力的因素主要有高压系统氨碳比和水碳比、高压洗涤器气相放空阀开度、二氧化碳压缩机入口加空气量、高压系统负荷、低压蒸汽饱和器压力、蒸汽冷凝液循环泵流量等。在诸多优化措施中,无疑降低负荷(二氧化碳量)是最直接有效的方法,但为提高系统负荷,应通过优化其它影响因素来保证负荷最大化。

3.1 优化高压系统氨碳比、水碳比

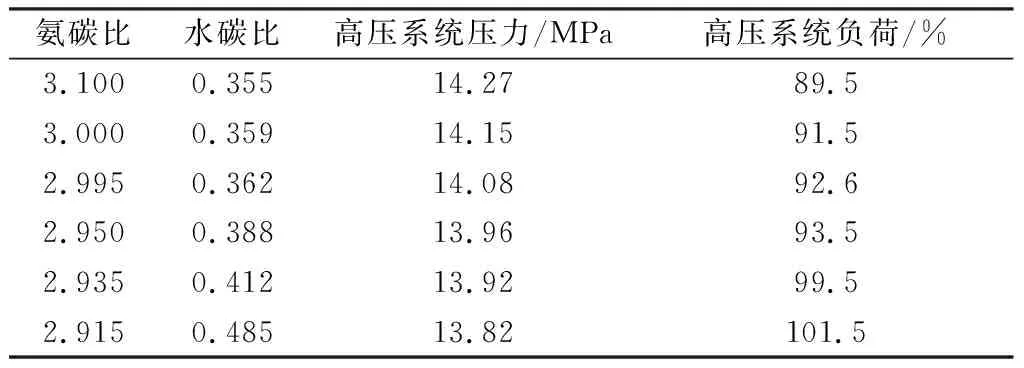

氨碳比、水碳比的优化必须遵循的原则是:保证池式反应器隔热段达到最佳反应温度下的自热平衡,保证二氧化碳的转化率为60%左右,低压循环吸收系统满足氨的最小循环量。在其它相关工艺条件不变的情况下,改变氨碳比、水碳比,高压系统压力随之变化(见表1)。

表1 不同氨碳比、水碳比下,高压压力和系统负荷值

从表1中可知:氨碳比控制在2.950以下,高压系统的压力较低,同时系统的负荷基本接近正常工况下的负荷值。但是,必须考虑氨碳比低、水碳比高会对二氧化碳转化率和设备腐蚀产生影响。氨碳比略高,即系统中氨过剩可以抑制缩二脲的生成;提高氨碳比还可降低物系介质的腐蚀性。

研究表明,高温下尿素溶液的腐蚀性是由于尿素异构化生成的氰酸铵破坏了不锈钢表面的防腐氧化膜。氨碳比过高,将缩短物料在池式反应器隔热段内停留时间,反应器顶部温度下降,反而会导致转化率降低,影响汽提塔的汽提效率,增加蒸汽、冷却水的消耗量,饱和蒸汽压也随之升高,使得机泵的负荷加重。氨碳比过低,导致水碳比过高,同样会使二氧化碳转化率降低,汽提塔出液中未反应物的含量增多,进而增加低压回收系统的用水量,破坏池式反应器的水平衡[2]。所以,将氨碳比控制在2.950时,综合益处最佳。工艺操作中尽量保证氨碳比的稳定,避免发生较大波动,进而影响系统负荷。

甲铵脱水生成尿素和水,根据化学平衡原理,提高产品浓度会使反应逆向进行速度加快,因此增加水碳比不利于尿素生成。据理论分析,水碳比每增加0.1,高压转化率下降1.5%~2.0%。在同一氨碳比条件下,水碳比增加会使合成反应平衡压力下降[3]。生产上不能依赖提高系统水碳比来降低高压系统压力,长时间系统转化率下降,会使高压系统压力上升,系统耗汽量增加。综上所述,在池式反应器低压侧隔板发生泄漏后,控制高压系统氨碳比为2.950、水碳比为0.395时,有利于高压系统压力控制。

3.2 低压蒸汽饱和器的压力探索

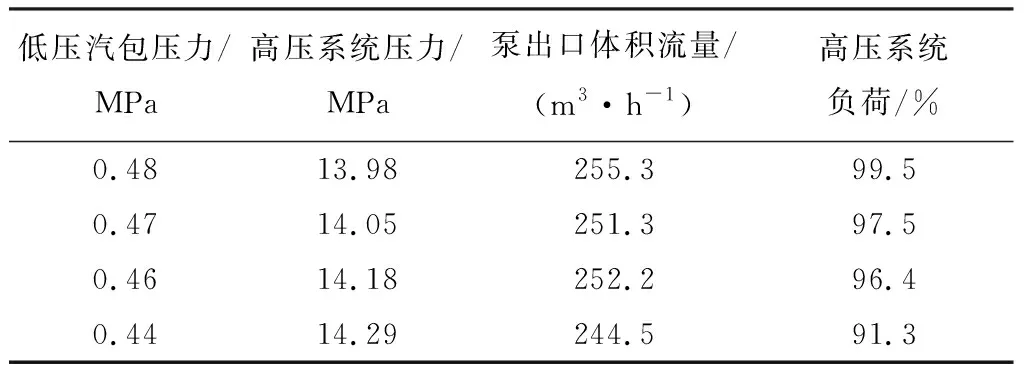

池式反应器冷凝段的“U”型管式换热器利用管内外温度差,将壳侧的工艺气体(氨和二氧化碳)进行充分冷凝,生成大量甲铵液和少量尿液,管内蒸汽冷凝液温度升高后产生低压蒸汽,进入低压蒸汽饱和器后供低压蒸汽用户使用。对于饱和蒸汽来讲,一定的压力对应一定的温度,所以改变汽包的压力即改变其温度。温度越低、温差越大,其冷凝效果越好。理论上,当池式反应器存在异常时,高压系统压力高,负荷加不上,可以适当降低低压汽包的压力。当池式反应器壳侧的工艺气体过多冷凝,则高压系统压力下降。但是,实际生产中,在其它工艺条件正常的情况下,优化低压汽包压力时,高压系统的压力不降反升,具体数据见表2。

表2 不同低压汽包压力下的关键参数值

提高低压蒸汽饱和器压力,即提高蒸汽冷凝液循环泵入口压力,该泵的扬程会下降,泵的出口流量变大。池式反应器隔板有漏点,冷凝液一部分走“短路”,泵的出口流量变大,“U”型管内冷却水量增大,池式反应器中氨和二氧化碳冷凝量变大,高压系统压力降低。生产中,低压汽包压力正常指标为0.42 MPa左右。在池式反应器“带伤”初期,该指标控制在0.48~0.49 MPa,同时蒸汽冷凝液循环泵出口阀开大,保证泵出口体积流量为255~300 m3/h。此操作虽然稳定了系统压力,但必须考虑到流量的变大会加快隔板处腐蚀的速度,增加管线弯头处的冲刷腐蚀和应力腐蚀。除了对管线弯头的外部进行监护外,还要增加蒸汽冷凝液的分析取样频次,当溶解氧量超过30 μg/L、Fe3+质量浓度超过2 mg/L时,应降低蒸汽冷凝液循环泵的流量[4]。

3.3 高压洗涤器放空阀开度调整

作为高压系统的泄压通道,高压洗涤器的放空阀开大能冷凝回收氨和二氧化碳,同时将积存在高压系统中的惰性气体排放到低压吸收塔中。正常生产情况下,该放空阀的开度为5%~25%。当池式反应器异常时,为了保证压力稳定,起初将该调节阀全开,不会使过多气体集聚在高压系统,明显降低了高压系统的压力。同时,高压洗涤器的气相温度由105 ℃左右升高到125 ℃左右,说明气相中含氨量过多。为了保证气相能在低压吸收塔中被充分洗涤吸收,就必须增加吸收流量,进而导致返回高压系统的甲铵液密度过低,其对高压系统的影响如上所述。经过权衡利弊,最终控制该放空阀阀位为45%~65%,基本保证了低压吸收塔的工况。

4 结语

从安全和环保方面考虑,建议在池式反应器发生异常工况时,及时停车检修。若不能立即停车检修,不得以“带伤”运行时,要针对异常点进行针对性优化。池式反应器隔板发生腐蚀泄漏时,通过优化高压系统氨碳比和水碳比、低压蒸汽饱和器压力、“U”型管中冷却水流量以及高压洗涤器的放空阀阀位等措施,保证系统稳定运行。