污水处理脱氮提升优化的总结

张飞飞,张 猛,陈 炜

(陕西长青能源化工有限公司, 陕西宝鸡 721405)

1 概述

陕西长青能源化工有限公司60万t/a甲醇项目,配置污水处理系统,设计最大处理水量为200 m3/h,来水氨氮质量浓度为270~350 mg/L,COD值为700~1 100 mg/L。该污水处理系统采用序批式活性污泥法[1]和曝气生物滤池,即SBR+BAF工艺,通过生化反应完成污水降解。自2013年5月投产以来,污水处理负荷一直稳定在180 m3/h以上,产水氨氮质量浓度小于1 mg/L,COD值小于50 mg/L,但是,硝酸氮质量浓度最高时达到600 mg/L,总氮质量浓度长期在100 mg/L以上。

2 污水处理工艺流程及原理

2.1 工艺流程简述

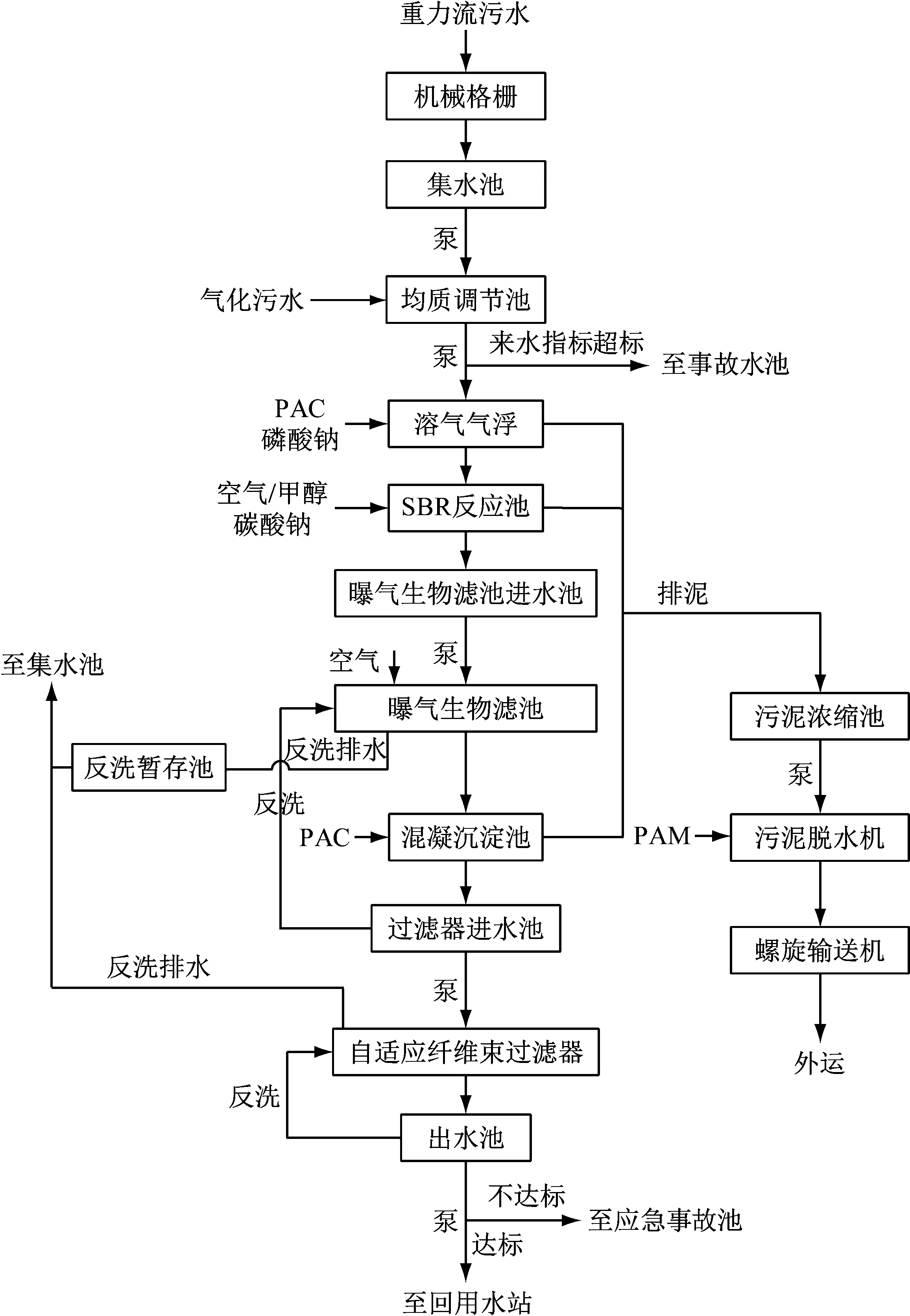

生产废水和生活污水通过地管、机械格栅机自流至地下集水池,再通过集水池提升泵送至均质调节池。水煤浆加压气化工段送来的废水体积流量约为110 m3/h,通过冷却塔降温后直接进均质调节池。各路废水在调节池均质后,由调节池提升泵送至气浮装置,在气浮前设有管道混合器,投加聚合氯化铝(PAC)、碳酸钠和磷酸钠,气浮出水分别自流至4个SBR反应池。单个SBR反应池容积为6000 m3,配有1台风量为120 m3/min的离心风机、4台体积流量为1 200 m3/h的循环泵,正常生产时循环泵3用1备。SBR反应池出水通过泵送进曝气生物滤池进行深度处理,进一步去除水中有机物和氨氮。曝气生物滤池产水进入混凝沉淀池,除去水中残余悬浮物后,出水经过滤器过滤后送至回用水站。工艺流程见图1。

PAM—聚丙烯酰胺。

2.2 SBR工艺原理

SBR工艺利用好氧、厌氧微生物分解COD和NH3-N。

好氧曝气时,在好氧微生物及亚硝酸菌、硝酸菌的作用下,发生如下反应[1]。

有机物分解:

(1)

硝化反应:

(2)

(3)

在反硝化阶段厌氧搅拌时,发生如下脱氮反应:

(4)

(5)

SBR反应池是污水处理部分的主体单元,按预先设定的程序自动运行,每个反应周期为8 h,1 d共计3个周期。其中,进水为2 h、反应为6 h(与进水重叠)、沉淀为1 h、排水为1 h。反应阶段好氧与厌氧交替运行,硝化和反硝化在同一构筑物中完成,提高反应效率,增强脱氮效果。4座SBR反应池,每座池内设有9台蝶式射流曝气器。在好氧反应阶段,曝气器上部进气、下部进水,气与水混合后由喷嘴喷射而出,在SBR反应池内完成对污水的充氧并确保污水的完全混合。由于原进水中碱度和碳源较少,不能完全满足生化反应需要,因此在进水阶段要投加碳酸钠,以补充硝化反应所需碱度;厌氧反应时停止曝气,只开启循环泵,对污水进行搅拌,通过投加甲醇来补充反硝化所需碳源,强化反硝化反应效果。

3 污水产水总氮高的原因分析

自运行以来,污水处理产水氨氮低、总氮高。针对此问题分析其中的原因。

污水处理系统自运行以来,为了确保出水COD指标正常,需要投加少量碳源。若碳源投加量不足,导致SBR反应池厌氧反应不彻底,产水硝酸根质量浓度为500 mg/L,是总氮高的主要原因。

之前环保对总氮没有严格要求,氨氮质量浓度要求小于12 mg/L,污水处理负荷较重。为了尽可能处理水质,SBR反应池单个周期(8 h)内,有5 h都在好氧曝气(与进水重叠)。而厌氧反应、沉淀、排水各1 h,反应时间不够,导致厌氧反应不彻底,是总氮较高的另一原因。

4 提标运行与优化调整措施

要加强生化系统的反硝化反应,就意味必须提高反硝化效率或者要延长反硝化反应时间。在实际生产中,延长反硝化时间就必须要缩短好氧反应时间,这就会影响污水处理负荷。因此,要提高反硝化反应和硝化反应效率,应做以下调整。

4.1 适当提高污泥浓度,控制溶解氧,提高污泥活性,降低pH值

污水处理脱氮的核心就在于活性污泥(硝化细菌和反硝化细菌)的培养,影响活性污泥的主要因素有污泥浓度、溶解氧(DO)、进水温度、pH值、生物营养比[2]。经不断摸索调整、试验后发现,SBR反应池污泥质量浓度为3~4 g/L、好氧DO为2~4 mg/L、厌氧DO为0.5 mg/L以下、SBR反应池温度为28~35 ℃、pH为7~7.5时,有利好氧细菌和厌氧细菌生长,硝化反应和反硝化反应效率最佳,污水系统运行稳定。

4.2 调整SBR反应池运行程序

SBR反应池内好氧反应中利用微生物分解水中有机物和氨氮,将氨氮转化为硝酸氮;厌氧反应中,硝酸氮和有机物在微生物的作用下分解成CO2、N2和水。只有好氧反应和厌氧反应进行彻底,才能形成完整的脱氮过程。为了降低硝酸氮含量,将SBR反应池运行程序改为先厌氧、后好氧、再厌氧。先厌氧是为了利用进水的COD和外加碳源反应池内上周期未降解的硝酸根,进水部分COD被前置厌氧反应后,减轻了好氧阶段的反应负荷,缩短好氧反应时间,提高好氧反应的效率。后置厌氧是为了通过外加碳源(甲醇)来反应本周期所产生的硝酸根。通过改变程序,提高了反应效率和硝酸氮的降解率。

4.3 调整厌氧、好氧反应时间和碳源投加量

在厌氧反应阶段,当DO小于0.5 mg/L时投加甲醇,补充反硝化所需碳源,根据池内硝酸根和进水负荷情况,及时调整系统前置和后置厌氧反应时间和甲醇投加量。前置厌氧反应时,若甲醇投加过量,好氧反应时间会变长,影响污水处理水质;前置厌氧时,若甲醇投加量不足,后置厌氧反应时间就应适当延长并增加甲醇量。后置厌氧反应时,甲醇投加量不足,反硝化反应进行不彻底,出水总氮超标;若甲醇投加过量,则影响出水COD指标。所以,及时调整污水处理好氧、厌氧反应时间和甲醇投加量,可提高污水处理的反应效率,是控制好总氮的关键[3]。

4.4 增加碳源投加点

SBR反应池正常运行时,循环泵3开1备。甲醇投加点只有1个进水口,厌氧反应时开3台循环泵。按循环泵满负荷为1 200 m3/h计算,池内水循环一遍需要约90 min时间。甲醇投加点改为3个后,SBR反应池内的碳源更加均匀,厌氧反应效率提高了3倍,缩短了厌氧反应时间,提高了反硝化反应效率[4]。

4.5 缩短SBR反应池排水时间

根据SBR反应池运行实际情况,35 min可以完成排水。因此,将排水时间改为40 min,以增加SBR反应池反应时间,保证SBR反应池处理效率。

5 调整前后的部分数据对比

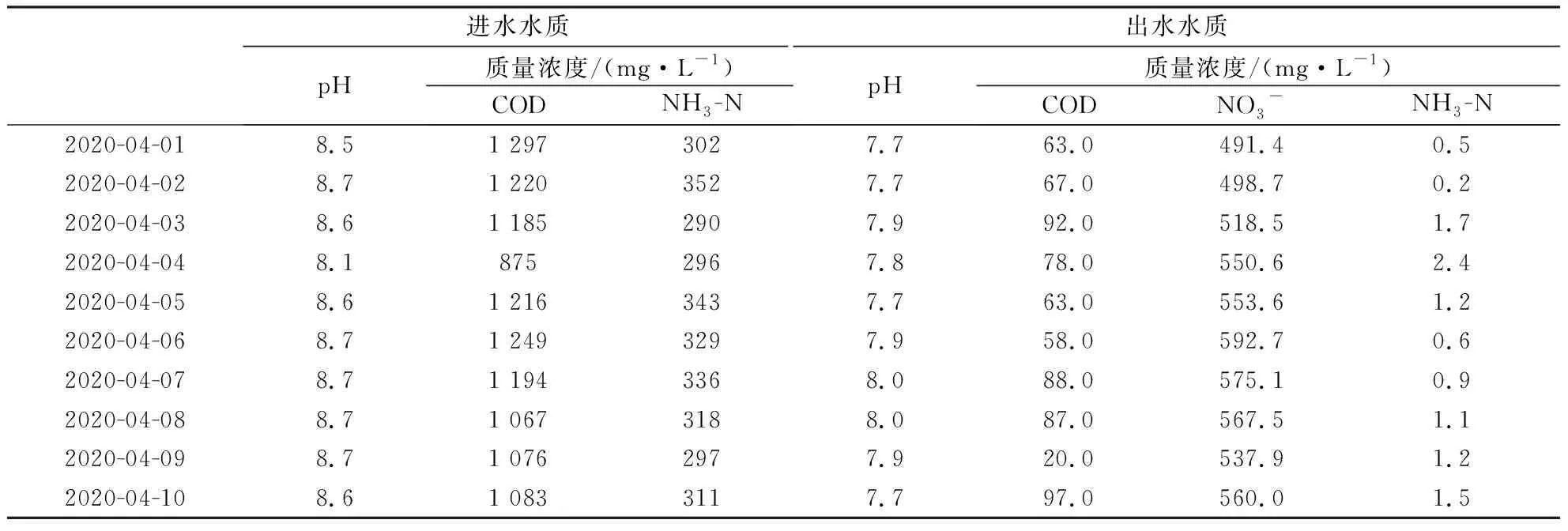

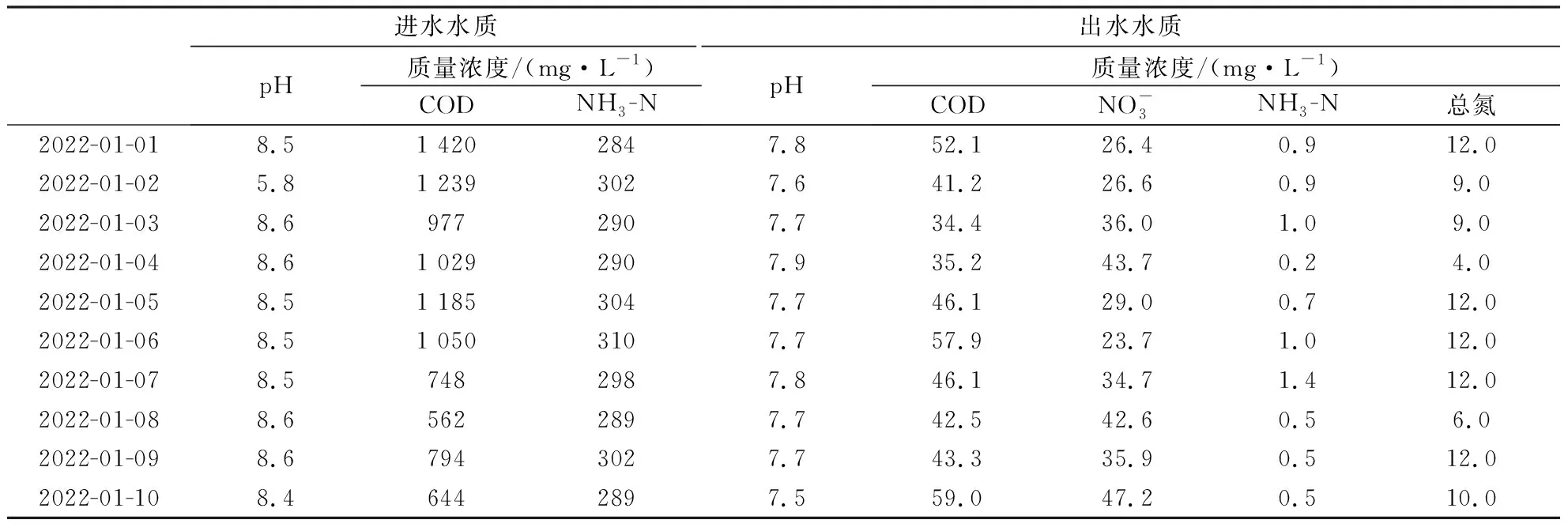

调整前SBR反应池进水和出水的水质见表1,调整后SBR池进水和出水的水质见表2。

表1 调整前SBR池进水和出水水质

表2 调整后SBR反应池进水和出水水质

通过调整后,污水处理的进水水质与之前相比基本无变化,但出水水质中,硝酸氮含量降低了90%,污水处理产水的总氮质量浓度控制在15 mg/L以下,满足了环保排放要求。

6 结语

长青能化污水处理脱氮项目调整优化,没有增加额外的设备,污水处理运行成本几乎没有增加,但调整效果非常好,达到降氮的目的,环保和社会效益明显。该项目的成功应用对类似企业污水处理系统脱氮具有一定借鉴和示范作用。