壳牌气化炉长周期运行总结

韩延阳

(河南能源化工集团鹤壁煤化工有限公司 , 河南鹤壁 458000)

河南能源化工集团鹤壁煤化工有限公司(简称鹤壁煤化工)是河南能源化工集团有限责任公司的子公司,一期年产60万t甲醇、副产6 000 t硫酸,已于2012年4月建成投产。该项目采用壳牌干煤粉加压煤气化工艺,投煤量为2 850 t/d,合成气产量为241 349 m3/h,空分装置制氧能力为69 000 m3/h。

1 壳牌煤气化 (SCGP) 工艺介绍

SCGP工艺开发始于1972年。壳牌公司的阿姆斯特丹实验室曾于1976年试运行6 t/d的GASCO研究装置,1978—1983年壳牌公司在德国汉堡运行150 t/d的中试装置,1986—1991年壳牌公司在美国鹿园运行250~400 t/d的示范装置。自1994年起该工艺工业化应用,荷兰比赫讷姆DEMKOLEC的整体煤气化联合循环发电系统(IGCC)消耗2 000 t/d的国际商品煤。

SCGP工艺采用多个燃烧器的膜式水冷壁气化炉,并采用专门设计的水管式合成气冷却器(废热锅炉),使气化炉可在更高的温度下运行。

膜式水冷壁室是强制水/蒸汽循环系统的一部分,被悬置在气化炉压力容器内,合成气冷却器与膜式水冷壁室一起构成水/蒸汽循环系统。一定比例的氧气和蒸汽混合后,与输送单元(U1200)来的煤粉一起,通过4个对侧均匀分布的烧嘴进入膜式水冷壁气化炉。发生转化反应后生成1 400 ℃的合成气。气化过程中产生的合成气向上流动,在顶部离开反应器,此时液体熔渣沿垂直圆筒内壁向下流动,并通过底锥进入渣池,在渣池内变成固体后分散成小颗粒;反应生成的H2、CO、CO2、H2S等气体,在气化炉的顶部出口经激冷气压缩机激冷到900 ℃以下后,进入合成气冷却器,再分别经急冷管(E1301)、输气管(E1302)、合成气冷却器(E1306)中压蒸汽过热器、E1306中压蒸汽蒸发器(E1303)换热后,温度降至340 ℃,经过除灰单元(U1500)干法灰脱除后,进入洗涤单元(U1600)进行湿洗,脱除剩余的灰及酸性气体、卤素,灰水进入初级水处理单元(U1700)进行处理,洗涤后的合成气被送往净化系统等待进一步处理。

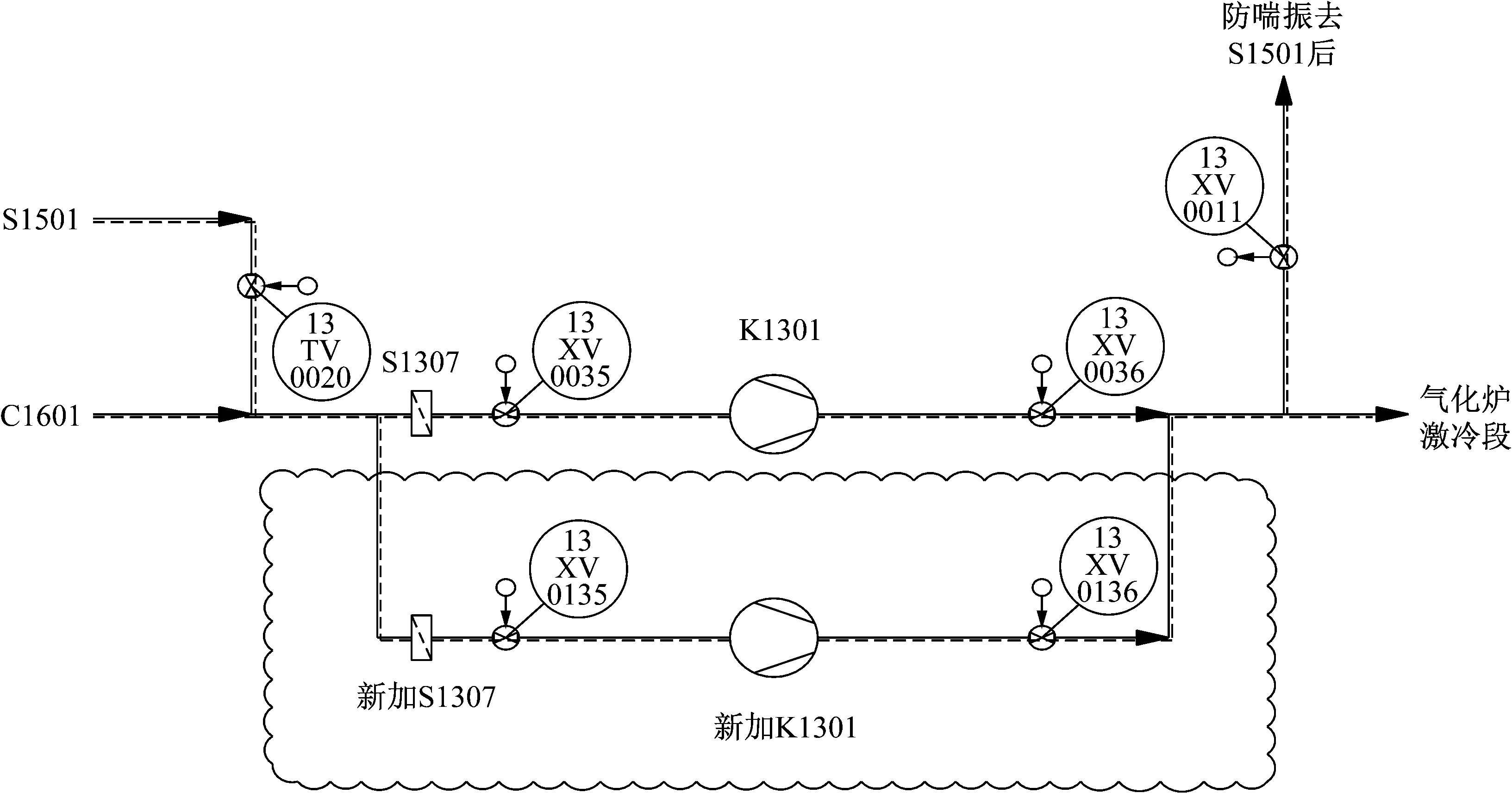

由飞灰过滤器(S1501)出口返回的急冷合成气(3.88 MPa、335 ℃)在飞灰过滤器出口合成气调节阀(13TV0020)控制下,与来自洗涤塔(C1601)的急冷合成气(3.80 MPa、166 ℃)混合后,其温度降为205 ℃,进入循环气压缩机(K1301)压缩至4.04 MPa、209 ℃后送至气化炉急冷段。K1301循环气压缩机转速需根据合成气产量和激冷气流量调节。

2 生产概况

装置投产初期,因原料煤煤质频繁变化,煤气化装置生产负荷一般维持在50%~80%,产率低。

2012—2015年,为气化装置试车、试运行阶段,装置问题较多,如气化炉烧嘴罩泄漏、十字架积灰、堵渣等。经过不断摸索和改造,2015年气化装置稳定运行286 d,全年运转率达到78%。2016年10月,煤化工重点技改项目K-1302实施并投入使用,气化炉负荷由之前的85%提高至100%。

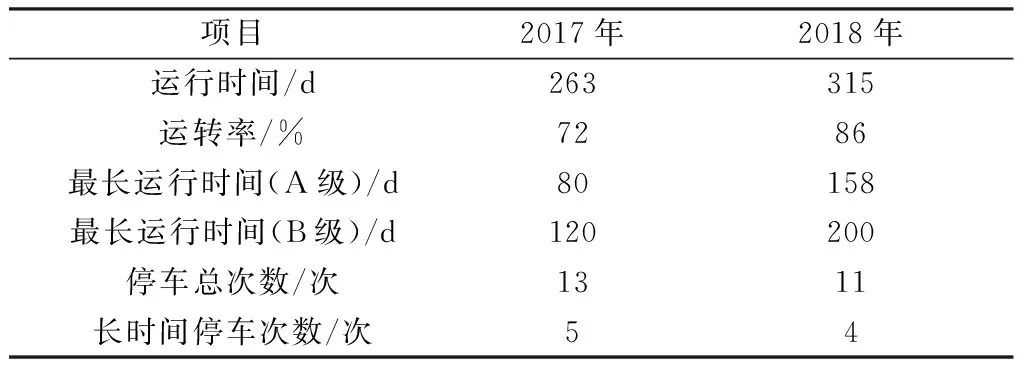

2018年,气化装置在稳定煤源和配煤的前提下,运转率和长周期运行时间大幅提升,全年运行315 d,运转率达到86%。2017年和2018年运行数据对比见表1。

表1 2017年、2018年运行数据对比

3 气化装置运行中出现的问题

3.1 煤质变换频繁

气化装置运行中曾采用多种原料煤,包括石窑店沫煤、西湾、德林荣泽、宁条塔、张家峁、石岩沟、郭家湾、鑫轮沫煤、赵固等,最多时采用4~5种配煤,造成进入气化炉的煤质变化快、操作困难,易堵渣和积灰[1]。

3.2 管线腐蚀严重

K1301入口,特别是三通处管线腐蚀严重。

3.3 气化煤粉锁斗高压

气化煤粉锁斗高压,导致过滤器滤棒折断。

3.4 气化炉堵渣

因原料煤煤质问题,其灰含量、挥发分和灰熔点变化较大,煤粉黏度曲线差别明显,造成操作窗口温度范围较窄。在这种操作工况下,熔渣的流动性低,抵抗炉温波动的能力较差。煤质变化波动较大时,导致渣口堵塞,突然垮渣会引起压差联锁跳车。

另外,堆头堆尾配煤不均匀,也有可能造成气化炉堵渣。

3.5 气化炉十字架积灰

气化炉十字架积灰[2]的主要原因为:

(1) 煤种变换频繁,灰含量高,操作窗口窄。

(2) 原料煤的灰熔点太低或者太高。

(3) 气化炉负荷过高,导致激冷气量不足。

(4) 气化炉反应段进水或者烧嘴罩泄漏。

(5) 原料煤中Na、K、Cl含量过高,易引起飞灰结垢。

4 气化装置运行中解决的问题

避免堵渣的要点为保证原料煤配煤的均匀,并选用操作窗口相对较宽的煤种[3],提高气化炉抗波动能力。

避免气化炉十字架积灰的要点为选用大功率激冷气压缩机,合理提高激冷气量;选用合适的煤种,稳定入炉煤的煤质。

通过优化操作,单台磨煤机的负荷提升到95 t/h以上,满足了气化90%负荷的需要,由开2台磨煤机改为1开1备(间断开),节省了大量电能。但是,双系列磨煤仍有其局限性。

锁斗(V-1204)底锥管道充气器由烧结金属改为多孔板,目前运行状况良好。

K1301入口温度较低,无法满足设计要求,在13TV0020处增加副线后,可达到要求的温度。

飞灰气体罐下料阀(15XV-0015)由球阀改为盘阀,运行情况良好,较好解决了下灰系统球阀卡涩问题。

将A系列下料煤粉锁斗平衡阀、煤粉锁斗下料阀、煤粉给料罐放空阀的阀门改为盘阀,运行效果良好,解决了球阀运行过程中故障率高的难题。

5 K1301技改情况

5.1 技改目的

增加激冷气量,提高气化炉负荷,避免气化炉十字架积灰。

5.2 新K1301设计

K1301功率为2 800 kW,正常质量流量为78.6 kg/s,最大质量流量为100.6 kg/s ,入口压力为3.80 MPa,入口温度为200 ℃。改造后气化装置100%氧负荷生产时气化炉合成气冷却器入口合成气温度低于700 ℃。

5.3 改造情况

新K1301可满足气化炉高负荷运行。由于打气量增大,液态飞灰在激冷段迅速凝固,气化炉十字架处流速增大,有效延缓了该处积灰速度,提高了气化装置长周期运行时长。K1301技改工艺流程见图1,改造前后工艺数据对比见表2。

S1501—飞灰过滤器;C1601—洗涤塔;K1301—循环气压缩机;新加K1301—新改造的循环气压缩机;S1307—压缩机入口过滤器。

6 需注意的问题

(1) 建设时期,要确保安装过程中煤粉系统、气化炉水汽系统、二氧化碳/氮气系统干净。

(2) 石灰石的添加量要稳定。

(3) O/C操作幅度不要大。

(4) 原料煤煤种要相对稳定。

(5) 对飞灰过滤器的保护要到位。

(6) 需要保证激冷气量,但也不能过量。

7 影响长周期运行及达标达产因素

(1) 煤的灰分含量对渣口及排渣系统的影响较大,对十字架积灰影响较大。

(2) 灰熔点/渣黏度决定助熔剂的添加量。

(3) 灰渣的黏度—温度特性决定气化炉内渣流动性及排渣系统运行情况。原料煤煤质变化频繁,煤质分析滞后会造成气化操作困难,易引起气化炉堵渣、烧嘴罩损坏,甚至水冷壁损坏。煤质热值整体偏低,灰分偏高,有效气产量受到制约,达不到设计要求。

(4) 飞灰过滤器(S1501)滤棒是装置的关键设备,对滤棒加强保护也是长周期运行的关键[4]。

(5) 气化炉输送段易磨损,磨损严重时会造成水冷壁损坏。

(6) C1601循环水系统的氯离子特别容易引起双相钢的焊缝腐蚀。C1601补水三通处的焊缝腐蚀严重,为气化装置稳定运行埋下隐患。

8 结语

SCGP工艺整体运行比较平稳,虽然操作过程复杂、联锁较多,但安全性比较高,干法除灰效果好,水处理运行平稳,合成气中带灰比较少,对下游系统影响较小,渣水系统结垢现象大大降低。目前,SCGP工艺的维护及投入成本较高,若备件全部采用国产化,经济效益可观,值得推广使用。