Ti2AlNb基合金及其增材制造技术研究进展

霍俊美,何 博

(1. 上海工程技术大学 高温合金精密成型研究中心,上海 201620)(2. 上海工程技术大学材料工程学院,上海 201620)

1 前 言

钛铝合金是一种已被广泛应用于航空发动机的轻质高温结构材料,具有高的弹性模量和比强度以及优异的高温抗氧化和抗蠕变性能,然而,钛铝合金具有较差的室温延展性和变形能力,严重限制了其工程应用[1-3]。合金化是改善钛铝合金室温塑性最行之有效的方法[4-8]。在通过合金化对钛铝合金进行成分设计的研究过程中发现,Nb元素的添加能够明显改善钛铝合金断裂韧性和室温塑性,同时提升其高温抗氧化性和抗蠕变性能[9-11]。且随着Nb元素含量的不断增加将导致具有CmCm晶体结构的新相Ti2AlNb出现,该相属于正交晶系的有序相,故称之为O相[12]。Ti2AlNb基合金具有高的比强度、低的热膨胀系数和缺口敏感性、良好的断裂韧性和抗蠕变性能等优点[13-15],被认为在航空航天领域具有极高的应用价值,有望替代服役温度在600~700 ℃、但密度较高的镍基高温合金。

作为一种金属间化合物,由于其较差的室温塑性以及热变形性,使得Ti2AlNb基合金的热成形,如铸造、锻造等较为困难,放电等离子体烧结(spark plasma sintering,SPS)粉末冶金技术在Ti2AlNb的近净成形中更具优势。Jia等[16]采用SPS技术在950 ℃/80 MPa/10 min的烧结条件下制得P/M Ti-22Al-25Nb合金,该合金由O相、B2相以及少量的α2相组成,且组织细小,B2相的晶粒尺寸仅为9.39 μm,相对密度达99.48%,延伸率为9.38%,屈服强度为933.57 MPa,拉伸强度为990.01 MPa。Sim等[17]以球磨20 h得到的Ti-22Al-25Nb预合金粉末为原料,利用SPS技术在950 ℃/50 MPa/10 min的烧结条件下制备的Ti-22Al-25Nb合金具有大量的超细O相组织,该合金屈服强度为1092 MPa,拉伸强度为1105 MPa,延伸率为9.4%。杜刚等[14]采用粉末冶金工艺制得如图1所示的具有复杂几何形状的Ti2AlNb基合金航空零部件。然而,采用粉末冶金工艺制备复杂结构件时需要昂贵的模具,加工成本高,制约了其大规模应用,因此亟需开发新的制备工艺。

图1 粉末冶金工艺成型的Ti2AlNb部件[14]

近年来,净成形、低成本、高效率的增材制造技术的迅速发展,为Ti2AlNb基合金的制备提供了一条崭新的思路。增材制造(additive manufacturing,AM)技术是一种在三维数字模型指导下,基于离散-堆积原理,以高能激光束或电子束为热源,采用逐层堆积的方式直接快速成形零件的成形技术,制备流程简单,无需昂贵的模具,相较于传统加工方式,具有成形效率高、加工周期短、加工灵活性高等优点,已被广泛应用于航空航天领域[18-22]。

本文首先概述了Ti2AlNb基合金的相组成及微观组织等基本材料特性,随后从粉末制备、工艺参数优化以及后续热处理等角度介绍了增材制造Ti2AlNb基合金的研究进展,讨论了增材制造Ti2AlNb基合金目前面临的挑战,最后展望了Ti2AlNb基合金的增材制造前景。

2 Ti2AlNb基合金的相组成及微观组织

2.1 Ti2AlNb基合金的相组成

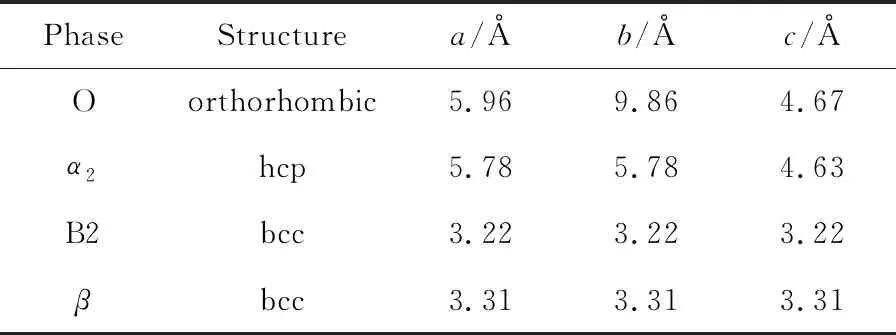

Ti2AlNb基合金由β/B2相、α2相及O相组成,各相晶体结构如图2所示[23],各相晶格参数详见表1[24]。

图2 Ti2AlNb基合金中各相的晶体结构立体图[23]

表1 Ti2AlNb基合金中各相的晶格参数[24]

B2相为有序体心立方相,β相为无序体心立方相,在冷却凝固过程中,随着温度的降低合金中会发生无序-有序转变,β相转变为B2相。O相为正交晶结构,具有长程有序的点阵结构,可减弱点阵原子的位错运动和高温扩散,具有较强的本征塑性。O相与B2相的滑移变形之间具有相互制约的作用。Shao等[25]研究了Ti-22Al-25Nb合金中B2相、α2相、O相的塑性变形机制以及3相之间的相互作用模型,研究结果表明,B2相的变形模式为滑移变形;O相的变形模式为(001)平面滑移变形和以(021)为孪晶面的孪晶变形。O相的存在对B2相的滑移变形起阻碍作用,B2相的24个滑移系中有10个受到O相的阻碍作用,两相变形之间相互阻碍作用可使合金产生明显的变形强化效应。反之,B2相的24个滑移系中有2个滑移系能够诱发O相(001)平面滑移,12个滑移方向与(001)平面成54.7°角的滑移系能够诱发O相孪晶变形。α2相为有序密排六方相,滑移系较少,一般情况下不发生滑移变形,较为稳定。Zheng等[26]在研究Ti-22Al-25Nb合金的断裂韧性时发现,B2相较高的体积分数有利于提高合金的断裂韧性。可见,通过调控Ti2AlNb基合金的相组成有望实现对合金塑性的进一步优化和提升。

2.2 Ti2AlNb基合金的微观组织

Ti2AlNb基合金的力学性能强烈依赖于其微观组织结构,同时,合金的微观组织结构对热加工工艺以及热处理制度非常敏感,在锻造工艺中,通过不同的热加工工艺和热处理制度可获得3种典型的微观组织:等轴组织、双态组织和片层组织(图3)[27]。等轴组织的典型特征是初生α2/O相以等轴颗粒状均匀分布于连续的B2基体中;双态组织的典型特征是初生α2/O相以等轴颗粒状以及次生α2/O相以层片状均匀分布于连续的B2基体中;片层组织的典型特征是初生α2/O相以层片状均匀分布于连续的B2基体中,其中图3c为网篮组织,层片组织细小均匀;图3d为魏氏组织,晶内板条状组织粗大。

图3 Ti2AlNb基合金典型的微观组织[27]:(a)等轴组织;(b)双态组织;(c)片层组织;(d)具有粗大二次O相和厚晶界α2相的片层组织

王伟等[28]对Ti-22Al-25Nb合金在不同温度下进行等温锻造及锻后热处理后,该合金表现为3种典型的微观组织结构特征,经力学性能检测后得出以下结论:片层组织具有较高的室温强度以及优异的抗蠕变性能,但室温塑性最低(σ0.2=1065 MPa,ψ=11%);等轴组织具有较高的塑性和以及较好的抗蠕变性能,但其强度最低(σ0.2=997 MPa,ψ=15.3%);双态组织的强度和塑性介于二者之间,具有强度和塑性之间的最佳组合(σ0.2=1004 MPa,ψ=12.5%),且具有较好的抗蠕变性能。

3 增材制造Ti2AlNb基合金的研究进展

3.1 增材制造技术

金属增材制造技术出现于20世纪末,被《经济学人》称为“具有工业革命意义的制造技术”。该技术采用激光、电子束、等离子弧等为热源,粉体或丝材为原材料,由点及面、由面及体逐渐堆积制备出材料。其中以粉体为原材料增材制造的产品提供了更接近于最终使用态的加工精度,减少了后续精细加工的成本,因而更为工业界所青睐,主要制造方法有基于粉末床的激光选区熔化法/电子束选区熔化法(laser selective melting / electron beam selective melting,SLM/EBM),以及基于熔融粉末冲击成形的激光金属沉积法(laser metal deposition,LMD),各具优势。

其中LMD采用同轴送粉的供粉方式,加工灵活性和效率较高,可制备大型件、多材料及梯度材料。刘彦涛等[29]利用LMD成形了组织致密,无明显裂纹,抗拉强度为1012 MPa、延伸率为1.8%的Ti2AlNb基合金。陈以强等[30]采用LMD制备了TA15/Ti2AlNb双合金,该双合金室温抗拉强度为1096 MPa、延伸率达到了5.2%。但LMD的成形复杂度及精度较差,必须进行额外的减材加工。而SLM的成形精度和复杂度较高,制备复杂精细的金属零部件时具有更大优势。图4为采用SLM制备的以Ti-22Al-25Nb合金为材料的涡轮叶片演示件,该演示件具有良好的表面光洁度和几何精度[31]。需成形环境为真空的EBM技术在制备活性金属方面具有优势,且电子束扫描速度更快,加工效率较SLM更高,有可能在Ti2AlNb基合金的增材制造方面取得突破,但目前尚未见公开报道。

图4 采用激光选区熔化法制备的带有内部冷却通道的涡轮叶片演示件[31]

3.2 合金粉末制备

合金粉末的特性会对增材制造材料的致密度和冶金性能产生显著的影响。合理选择粉末制备工艺,对能否制备出杂质含量低、球形度高、流动性好、松装密度高、分散性高以及内部微观组织总体均匀的合金粉末至关重要。

通常以预先制备好的母合金为原料,通过气体雾化法、等离子旋转电极雾化法等方法进行合金粉末的制备。Al元素的熔点较低,在制粉过程中,会有一定的Al损失,因此,在制备含有Al元素的母合金时会适当增加Al元素的配比,以弥补Al元素的损失。气体雾化法制备获得的粉末常含有较多的卫星粉,会影响合金粉末的流动性。相比之下,等离子旋转电极雾化法以棒材为原料,棒材在高速旋转过程中被高温等离子体熔化形成熔融液膜,在离心力的作用下液膜被破碎成微小的液滴并凝固成粉末,制备获得的粉末具有较高的纯度、卫星粉少、流动性好[32],但其制备成本较高。

为避免预合金过程导致的成本上升,Polozov等[33]采用机械合金化制备合金粉末,随后通过等离子体球化将合金粉末球化。将该方法制备出的合金粉末与预合金后气雾化制得的合金粉末进行对比可知,机械合金化/等离子体球化复合手段同样可以制备出高球形度且较为均质的Ti2AlNb合金粉末,但该复合手段处理后得到的粉末粒度较大,不能满足SLM技术对粉末粒度的要求。Jia等[34]随后通过在机械合金化过程中加入Al2O3增强颗粒和硬脂酸来细化粉末,成功制备获得了细小的Ti-22Al-25Nb合金固溶体粉末。

采用上述机械合金化制备粉体时,往往会引入纳米级的其他合金元素或者增强体,以达到合金化、增强、增韧的目的。但是纳米级粉体容易发生团聚,难以均匀分散,既降低了粉体的流动性,又由于加入元素的宏观偏聚严重影响了合金化效果。彭明媚等[35]采用超声分散和高速搅拌相结合的方式,将纳米级Al2O3陶瓷颗粒组装至Ni基高温合金上,制备获得了Al2O3/Ni基高温合金球形复合粉末,并将其成功地应用于激光增材制造,进一步证实了通过机械合金化法制备增材制造用新合金粉体的可行性。

3.3 工艺参数

扫描速度、激光功率、扫描间距和预热温度等工艺参数均会对零件的成形以及性能产生重要的影响。合理的工艺参数可成形出致密的、无裂纹的成形件,不合理的工艺参数会导致成形件中气孔、裂纹、未熔合等缺陷的形成。因此需要对工艺参数进行优化,确定出适合制备Ti2AlNb基合金构件的工艺窗口。

扫描速度决定粉末与激光的作用时间,扫描速度过快,粉末与激光作用时间短,高熔点元素不能完全熔化,产生未熔化颗粒;扫描速率过慢,粉末与激光作用过长,导致粉末过熔化,形成深孔,以上2种情况均会影响合金的致密度。因此,唐杨杰等[36]研究了激光增材制造过程中扫描速率对Ti-22Al-25Nb合金的影响,研究发现,随着扫描速度的增加,析出相的体积分数减小、B2相晶粒尺寸减小,5 mm/s的扫描速度下沉积合金的室温及高温抗拉强度最高(分别为1053和665 MPa)。

激光增材制造过程中激光功率和扫描速度对成形件的影响最为显著,二者的共同影响可以用体积能量密度来表示。因此,Polozov等[37]研究SLM成形Ti-22A-25Nb合金过程中体积能量密度对合金微观组织和化学成分的影响,研究发现,随着体积能量密度增加,Al元素的含量降低,未熔化Nb颗粒的数量减少;最终得出以下结论:体积能量密度为55.6 J/mm3时,该合金具有最高的相对密度(99.5%)。

若增材制造过程中冷却速度快且温度梯度大,在加工制备易开裂合金时需要对加工平台进行预热,以降低温度梯度,抑制裂纹的形成。Polozov[38]对平台预热温度对合金力学性能的影响的研究表明:基板预热温度控制在合金韧脆转变温度以上可有效抑制裂纹的形成,针对钛铝合金而言,600 ℃以上的平台预热温度足以有效抑制裂纹的形成,生成无裂纹的样品。

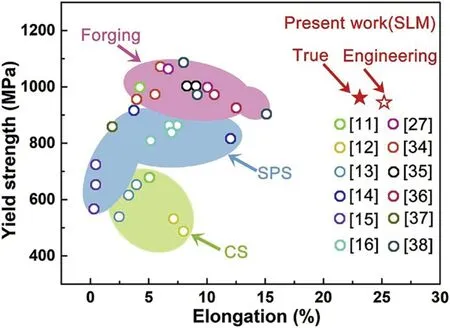

扫描间距决定增材制造过程中的熔覆层之间的搭接率,影响成形件表面的粗糙度。Zhou等[39]研究了扫描间距对Ti-22Al-25NB合金微观组织及力学性能的影响,结果表明:随着扫描间距的增加,O相含量增加、织构强度降低、晶粒细化;扫描间距为0.16 mm时,合金的相组成为无序β相和O相,合金的抗拉强度最高,为1144.2 MPa,延伸率为24.25%。随后,Zhou等[31]在优化的工艺参数下增材制造成形Ti-22Al-25Nb合金,经表征后发现:该合金相组成主要是β相以及少量的B2相和O相,这归因于SLM过程中较高的冷却速率抑制了脆性α2相的生长;此外,SLM时熔池在凝固和冷却过程中产生的残余应力导致合金中形成高密度的位错网络,上述情况均有利于合金力学性能的提升。力学性能测试表明,该合金的密度为5.3363 g/cm3;屈服强度为960.02 MPa,抗拉强度为1090.20 MPa,延伸率为22.73%,均远远高于传统成形工艺制备的Ti-22Al-25Nb合金(图5)。

图5 不同加工方法制备的Ti-22Al-25Nb合金屈服强度和伸长率的对比图(星形标记为采用激光选区熔化技术打印的Ti-22Al-25Nb合金的数据)[31]

工艺参数的优化有利于成形件降低残余应力、减小变形开裂。Song等[40]成功地利用有限元软件模拟了激光直接能量沉积和SLM技术中工艺参数对打印过程中残余应力控制的影响,并通过工艺参数的优化最小化了成形件残余应力和变形。

3.4 后热处理

增材制造过程中冷却速度快且伴随较大的残余应力,零件成形后还需进行一系列后续热处理,以最大程度降低或消除残余应力,进一步提升合金的力学性能。通过在不同温度区间进行热处理,控制合金微观组织结构,可以达到改善合金力学性能的目的。

增材制造成形高熔点合金过程中,激光能量不足时会导致合金中存在大量的未熔化颗粒,热处理过程中未熔化颗粒会发生进一步的扩散溶解。Popovich等[41]通过1250 ℃/2.5 h的退火处理使制备态合金中残余的未熔化的Nb颗粒进一步溶解,最终得到的热处理态合金成分均匀,性能也得到了大幅度提升。

增材制造零件中往往存在较大的残余应力,残余应力累积到一定程度便会表现为宏观应力变形或开裂。因此,对增材制造零件通常需要进行去应力退火,以最大程度去除残余内应力。卞宏友等[42]利用感应加热系统对增材制造钛合金试样进行去应力局部退火热处理,研究结果表明,感应加热去应力退火可有效消除试样内残余应力,消除程度与去应力退火热处理参数密切相关,随着退火温度的升高以及保温时间的延长,受热区温度分布越均匀、残余应力消除效果越明显。可见,为最大程度消除残余应力,需要合理设计、选择去应力退火热处理参数。唐杨杰等[43]利用LMD技术制备Ti-22Al-25Nb合金薄壁试样,经930 ℃/2 h固溶处理和800 ℃/2 h时效处理后,试样的微观组织均匀,由α2、B2、O这3相组成,室温拉伸强度为1017 MPa,延伸率为6.0%。可见,热处理后试样虽然具有较高的拉伸强度,但是其室温塑性较差,无法达到工程应用标准,这归因于热处理过程中晶粒长大导致的微观组织粗化。因此,需要合理选择和优化热处理参数。

4 技术难点及对策

近年来,Ti2AlNb基合金增材制造的相关研究表明,增材制造可以成功制备出Ti2AlNb基合金材料结构件[31],但是开裂问题很难避免,致使Ti2AlNb基合金的增材制造加工合格率极为低下。为提高增材制造结构件合格率,研究者进行了许多尝试:如在粉体中添加增强、增韧元素,改变材料的热物性,从而进一步改变合金的凝固特性;优化工艺参数,控制应力累积过程;预热缓冷,降低温度梯度和冷却凝固速率;结构拓扑优化设计和支撑结构优化;通过辅助超声波、磁场等外场的作用引入残余压应力以及通过整体或局部退火热处理预热基板等[44]。

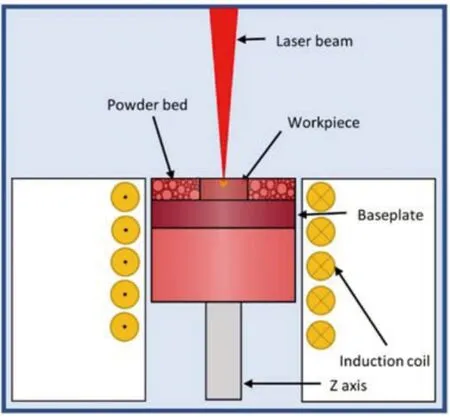

其中预热缓冷是一种较为有效的降低温度梯度、减少应力变形的方法。研究表明,将预热温度升高至打印件的韧脆转变温度以上,可最大程度减小残余应力,提高成形件的质量。SLM技术中现有的3种预热方法分别是:腔室预热法、基板预热法以及激光预扫描预热法。Loucas等[45]对这3种方法进行评估和比较得出,腔室预热和基板预热这2种预热方式最为有效。Meng等[46]成功地在激光同步预热的辅助下制备出无裂纹的功能梯度材料,证实了激光同步预热在改善材料内应力、抑制成形件开裂方面的优越性和可行性。基板预热的方法主要包括电阻丝加热和感应加热2种。电阻丝加热温度低、仅能对基板局部位置进行加热,从而导致基板受热不均匀的问题,限制了其应用。感应加热因其高的加热温度、宽的加热范围以及简易的加热装置,而受到广泛关注。

Caprio等[47]设计了如图6所示的感应加热系统,辅助SLM制备钛铝合金,通过对基板进行预热(800 ℃)并同时控制冷却速率(5 ℃/min),成功制备了致密度达99%以上的无裂纹的合金试样,证明了感应加热技术在辅助SLM打印脆性材料过程中可显著降低温度梯度和冷却速率,从而制备出无裂纹的成形件。

图6 新型激光粉末床熔融感应加热系统[47]

Baek等[48]使用感应加热辅助增材制造过程,并研究基板预热温度对合金组织及性能的影响。研究表明,随着基板预热温度的升高,材料熔化层与基体层之间的温度梯度减小,可消除热应力,防止内部裂纹的形成,但是基板预热温度过高时(大于500 ℃),则会导致成形件力学性能急剧下降。可见,需要根据熔覆材料的特性确定合适的基板预热温度。

Bian等[49]研究发现,感应加热过程中基板厚度、感应加热器形状以及感应加热器与基板之间的距离均会对基板温度场分布产生影响,利用有限元模拟得出结论:当采用较厚的基板时,应设计感应加热器的形状以获得较大的加热面积;当控制基板与加热器之间的距离较大时,基板的温度梯度较小、温度场分布更均匀。可见,需要对感应加热装置进行合理的设计,以达到更好的预热效果。此外,感应加热还可以实现晶粒细化[50]。

超声波冲击处理可以产生压应力,中和残余拉应力,从而减小成形件变形开裂倾向。Zhang等[51]提出将SLM技术与超声冲击技术相结合来改善SLM成形件中的残余应力、缺陷以及具有各向异性的柱状晶粒组织,研究结果表明,SLM技术在超声波冲击的辅助下,可抑制裂纹的萌生扩展以及柱状晶粒的外延生长,成功制备出无裂纹、具有细小等轴晶组织的成形件。

5 结 语

Ti2AlNb基合金具有较低的密度和较高的耐损伤容限性,已经成为最具潜力的航空航天高温结构材料。激光增材制造技术具有制备周期短、成本低、加工精度高以及成形性好等优势,正在成为一种重要的Ti2AlNb基合金部件制备手段。虽然已有采用增材制造技术成功制备Ti2AlNb基合金的少量报道,且发现了增材制造的Ti2AlNb基合金具有较为优异的拉伸性能,但是由于增材制造的复杂性,目前关于Ti2AlNb基合金激光增材制造微观机理方面的研究尚处于起步阶段。对于激光增材制造成形过程中复杂的非平衡相变过程以及应力演变规律尚无清晰的认知,在微观组织及力学性能方面还缺乏足够的实验和理论依据,另外,对Ti2AlNb基合金这一脆性材料在制备时及制备后的开裂问题仍缺乏成熟的改进工艺措施。因此,还需对Ti2AlNb基合金的粉体制备、增材制造工艺、应力、组织和性能的演变规律进行系统深入的研究,以进一步推动Ti2AlNb基合金这一极具航空航天应用潜质的优质材料的大规模工程应用。