铝基金属相变储热材料的研究进展

邓天鑫,栾道成,胡志华,任 阳,左城铭,李 缘,周新宇,王正云

(西华大学材料科学与工程学院,四川 成都 610039)

1 前 言

随着能源消耗的不断增加,人们对不可再生能源能否长时间供应这一问题愈发担忧,提高能源利用率被我国列为保障能源供应安全的重要战略手段。目前,热能的储存对解决能源获取方式的间歇性和波动性、能量生产与社会能耗在时间和空间不匹配的矛盾具有重要的现实意义[1]。对于热能的存储,主要方式有显热储热、热化学反应储热和潜热储热(相变储热),图1为显热储热和潜热储热的相应物相状态与储热原理示意图。在上述3种方式中,显热储热是通过材料本身温度的升高増加内能而储热,但是其储热性能不理想,能量释放控制困难且不稳定;热化学反应储热是利用可逆化学反应的热效应,通过化学反应的正向和逆向进行来实现热能的存储与释放,其过程复杂且具有危险性;相变储热是利用材料在发生几乎没有温度变化的相变时所吸收或释放的热能来实现能量的存储与释放,其输出的温度和能量稳定、储热密度大,是目前综合考虑各方面因素后最为理想的储热方式[2, 3]。

图1 物相状态与储热原理图

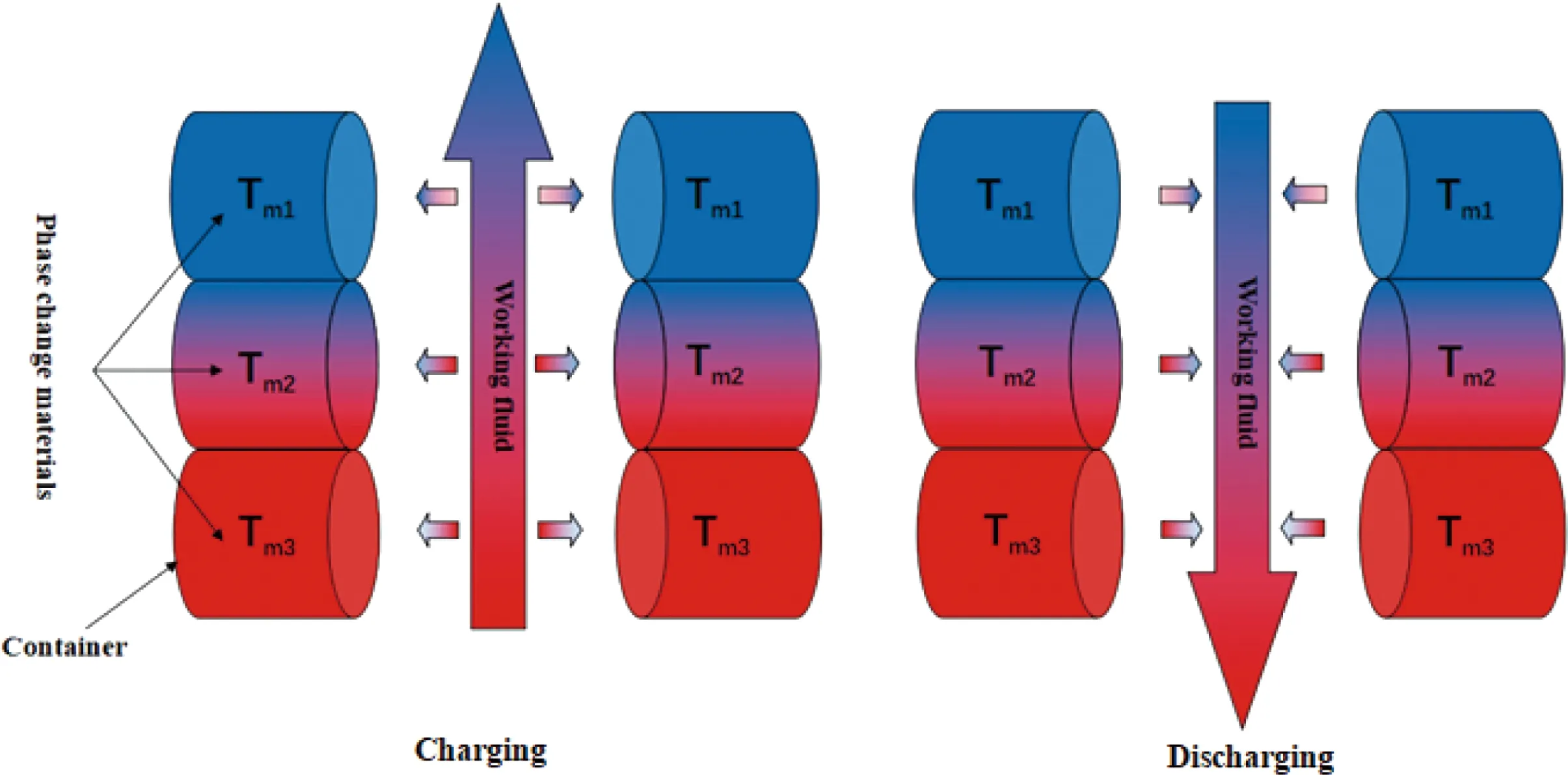

相变储热技术以相变储热材料为基础,利用材料的相变平稳地储存或释放热能,图2为多元相变储热系统储放热工作的原理图,其中Tm代表熔化温度。作为储热系统的核心,相变储热材料可大致分为有机相变储热材料、无机相变储热材料和复合相变储热材料[4, 5]。有机相变储热材料主要包括石蜡、有机酸、醇和其他有机物,其相变温度一般处于低温工作区域;无机相变储热材料主要包括结晶水合盐、金属和金属合金及其他无机物;复合相变储热材料则是一种主要采用网格状金属作为储热材料基体(既起固定作用,又可提高传热效率)、无机或有机相变储热材料作为填充物的混合材料,但目前其合成技术尚未成熟,运用不是很广泛[6, 7]。金属及其合金作为相变储热材料使用时具有相变温度较高、相变潜热大、导热系数高、储能密度大、相变体积变化小、几乎无过冷度和价格合适等优点[8],其中,铝基金属相变储热材料的研究最为广泛。在507~577 ℃的相变温度范围内,多种富含Al,Si元素的合金拥有约500 kJ·kg-1的储热密度,表明其具有高的质量储能密度[9]。因此,总结铝基金属相变储热材料前期的研究方向及进展,对于促进中高温金属相变储热材料的研究具有较为重要的指导意义与参考价值。

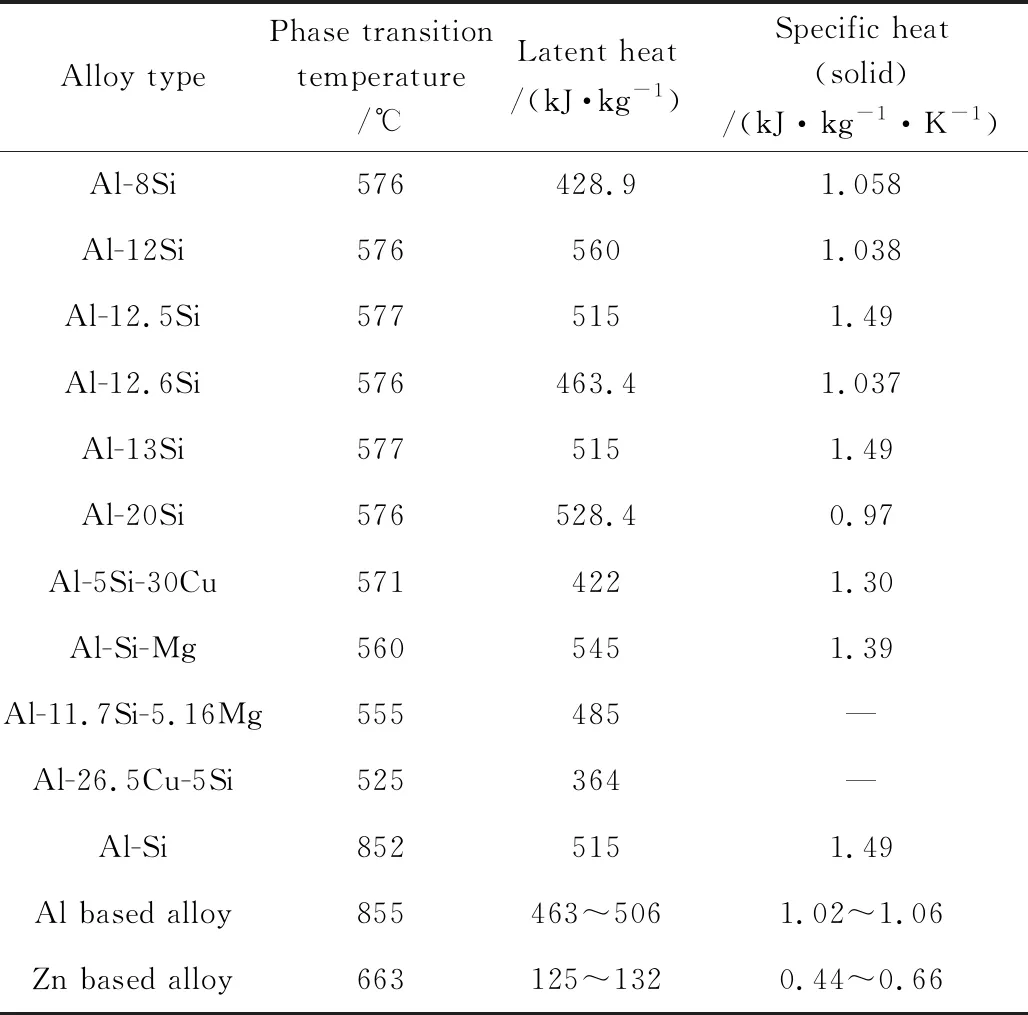

图2 多元相变储热系统储放热工作原理图(Tm1 1976年,Birchenall等[10]最先将金属合金作为相变储热材料来进行储热,为金属相变储热材料的推广与应用打下了良好的基础。一般来说,金属相变储热材料的相变潜热可达400~510 kJ·kg-1,而无机水合盐和有机酸的相变潜热在100~300 kJ·kg-1,因此金属相变储热材料在中高温使用区间有着很好的应用前景[11-13]。由于地球上所蕴含的Al资源丰富,且相比其他相变材料,铝基金属相变材料的储热性能优势明显。因此,在现阶段的金属相变储热材料研究中,铝基金属相变材料的研究最为广泛,主要包括铝基金属相变材料制备工艺、储热性能、热循环性能以及其与盛装容器的相容性。 相变储热材料的制备工艺会在一定程度上影响材料成分的最终组成和均匀性,进而对材料的储热性能产生影响。由于金属合金材料一般采用熔炼的方法进行制备,材料在制备过程中的损耗及氧化是材料成分产生变化的关键因素。采用何种制备工艺来有效减少材料在制备过程中的损耗和氧化,并使材料成分均匀分布,这对所制备材料的准确成分及性能是非常重要的。 在材料的熔炼过程中,随着熔炼温度的升高,金属的氧化和消耗越发严重。在较低温度下,金属的氧化多按抛物线规律进行;在较高温度下,金属的氧化多按直线规律进行。由此,研究铝基金属相变材料的抗氧化性能对其在高温条件下能否长时间保持良好使用性能尤为重要。王斌等[14]研究了不同成分铝合金的氧化速率,发现铝合金在氧化膜完全形成之前氧化速率较快,氧化膜形成之后氧化速率逐渐减慢并趋于稳定。当Al含量达到8%(质量分数,下同)后,随着Al含量的提高,合金氧化速率在稳定之后出现降低。陈桢干[15]研究了Al-Cu-Si合金的高温氧化性能,分析了该合金的氧化机理,包括其氧化过程中的质量变化、物相变化、金相组织变化等。结果表明,在96 h氧化过程中,该合金的氧化率会随着氧化的进行不断增加,但氧化速率却会逐渐降低;在此过程中,基体表面的Al氧化速率较快,Cu氧化速率较慢,而Si几乎未发生氧化,最终导致合金中Al2O3和CuO的生成。张仁元等[16]研究了Si含量为10%~13%的Al-Si合金的氧化性,结果表明,在空气中经几百小时的高温氧化后,该合金氧化率小于0.01%,此氧化结果对于合金材料成分的影响可以忽略不计。 同时,在熔炼制备的过程中,由于合金本身物理性能及制备操作等因素的影响经常会造成铝基金属相变材料成分的损耗,进而导致其成分偏离设计。目前通常的做法是通过制备中间合金或增加易损金属含量的方式来进行弥补。宫殿清[17]采用金属型铸造方法,通过含Mg单质和不含Mg单质的方式来进行Al-Si-Cu-Mg-Zn样品的制备,并利用等离子光谱分析结果与成分设计方案,发现采用上述不同方法制备出的样品成分变化不大。由于Mg单质具有一定的挥发性,在含Mg单质的样品制备过程中采用先熔化其它炉料再加入镁锭或用铝箔包裹保护镁锭的方法可有效减少Mg的损失。此外,熔炼时使用含Mg单质的变质剂可以起到给铝合金储热材料补充Mg的作用。何高[18]在Al-Cu-Mg-Zn共晶合金制备过程中提前考虑元素的烧损,采用中间合金熔炼及补充元素烧损量的方式来进行该共晶合金的制备,铝合金熔炼过程中各元素的经验烧损量如表1所示。研究按照合金的配比和元素的烧损量分别称取相应质量的合金样品,并进行预热处理烘干其水分,熔炼后的合金利用X射线光谱分析合金成分,发现其偏离了设计成分,接着利用合金元素的补料和冲淡计算进行成分调整,最后经过X射线荧光光谱仪分析发现,其成分基本符合设计要求[18]。 表1 铝合金熔炼过程中各元素的经验烧损量[18] 储热性能是相变储热材料最为重要的特性之一,对铝基相变材料储热性能的研究是衡量其性能优劣的重要手段。铝基相变材料的相变温度、储热密度、导热系数以及储热性能稳定性分别决定了其适用性、储热能力、热交换效率以及使用寿命。 铝基金属相变储热材料的研究始于20世纪80年代初期,Birchenall等[19]比较系统地对比研究了金属类与盐类相变储热材料的热物理性能、使用成本等。结果表明,在负载和空载温度变化较大、空载时间较短的情况下,相比盐类相变储热材料,金属相变储热材料的储热性能更加优秀。之后,含有Si,Cu,Mg和Zn等元素的二元和多元铝合金的热物理性能得到了广泛的研究。Cherneeva等[20]分别对Al-Zn、Al-Si、Al-Ni、Al-Si-Cu、Al-Si-Mg-Cu等共晶合金以及Al-Si-Mg、Al-Si-Ni等合金的热物性进行了研究。图3列举了部分铝基相变储热材料的储热性能。将研究的铝基相变储热材料实验结果与无机盐相变储热材料进行对比,发现在高温情况下,铝基金属相变储热材料的储能性能、热稳定性和热导率都要优于无机盐相变储热材料。 图3 部分铝基相变储热材料的储热性能[20] Achard等[21, 22]在对铝基相变储热材料及其热导率的研究中发现,Al-35Mg和Al-68Mg合金的储热温度在450 ℃左右时,Al-Mg合金的固液相变潜热优于其它众多材料,成为该温度段较为合适的储热材料。Risue等[23]研究了2种三元共晶合金70Mg-24.9Zn-5.1Al和85.8Zn-8.2Al-6Mg在聚光太阳能发电(concentrating solar power,CSP)应用中潜在的热能储存应用,研究表明,70Mg-24.9Zn-5.1Al共晶合金与用于建造热能储罐的不锈钢具有完全的化学兼容性。 从20世纪90年代开始,我国一些学者也对铝基金属相变储热材料进行了一系列的研究,其中针对Al-Cu及Al-Si相变储热材料的研究较多。对于金属相变储热材料的储热性能,张仁元等[24, 25]通过大量的试验与理论研究表明,在中高温相变储热应用中,金属材料的储热性能相较于有机材料和无机盐拥有明显的优势,同时其性价比高、相变稳定性好、使用寿命长。 2.2.1 Al-Cu相变材料储热性能研究 由于Cu具有良好的导热性能与储热性能,研究人员针对Al-Cu二元及多元合金作为相变储热材料进行了大量的研究。程晓敏等[26, 27]和张适阔[28]对不同Cu含量的Al-Cu二元合金储热性能进行了测试,结果表明,随着Cu含量的逐渐增加,Al-Cu合金的凝固潜热逐渐下降。随着研究不断的深入,添加其它金属元素对铝基相变材料影响的研究也逐步得到开展。邢丽婧[29]通过高温熔炼制备了多种铝基二元和三元相变储热材料,研究表明,高温下随着Cu含量升高,Al-Cu二元合金的导热系数先增大再减小,Al-Cu-Zn三元合金的导热系数先减小再增大;此外,Zn元素的添加也会对Al-Cu合金单位质量总储热产生影响,影响的大小与Cu含量有关。在其研究的储热材料中,Al-19.7Si合金储热密度最大,熔点范围为587.1~597.1 ℃,熔化潜热为370.7 kJ·kg-1;Al-4.91Cu-5.04Zn熔化潜热次之,熔点范围为626.7~646.9 ℃,熔化潜热为335.3 kJ·kg-1。孙建强等[30]对相变储热材料Al-34Mg-6Zn和Al-28Mg-14Zn的热物理性能参数进行了对比测定,结果表明,这2种合金在相变开始之前,比热容均随温度升高而增大,熔化温度以及熔化潜热分别为454和447 ℃以及314.4和303.2 kJ·kg-1。 2.2.2 Al-Si相变材料储热性能研究 Si的储能密度高达1788 kJ·kg-1,Al-Si基相变储热材料的相变潜热为500 kJ·kg-1左右,共晶温度为577 ℃左右,相比盐类相变储热材料,其对盛装容器的腐蚀小、过冷度小、价格适中,是目前较为理想的一类金属相变储热材料[31, 32]。作为相变储热材料应用的铝硅基合金主要包含Al-Si、Al-Si-Cu、Al-Si-Mg等系列。 黄志光等[33]通过实验研究发现,Al-Si合金的固态比热随合金中Si含量的升高而下降,但其相变潜热却随Si含量的升高而提高,实验测定的Al-Si合金、Al-Si-Cu合金、Al-Si-Mg合金、Al基合金和Zn基合金的热物理性能,表2列举了部分硅铝基相变储热材料的储热性能。通过对比研究发现,A1-Si-Cu合金的储热性能较稳定,Al-Si-Mg合金的储热性能较好,A1-Si合金则兼具使用寿命长和储热性能稳定的优点。 表2 部分铝硅基相变储热材料的储热性能[31-37] 陈观生等[34]对Si含量分别为13%,17%和21%的Al-Si合金的储热性能进行了研究,同时对Al-13Si合金的储/放热过程进行了数值模拟。研究发现,随着热循环次数的增加,Al-13Si合金的熔化潜热、熔化温度、热导率及线膨胀系数等性能参数均较为稳定。邹向等[35]研究发现,Si质量分数为13%、相变温度为575 ℃的Al-Si合金在经过720次熔化和凝固热循环后,相变潜热值由最初的505下降到452 kJ·kg-1,降幅仅为10.5%,且循环后相变温度基本保持稳定。Wang等[36]研究了4种不同的Al-Si二元合金材料的热物理性能,结果表明,Al-12.2Si、Al-20Si、Al-30Si和Al-40Si二元合金的相变温度均在580 ℃左右,相变潜热分别为499,553,644和721 kJ·kg-1。 胡加瑞等[37]制备了不同成分含量的Al-Si及Al-Si-Mg-Cu合金,结果表明,Al-Si共晶合金的相变潜热比Al-Si-Mg-Cu合金的更高。宫殿清[17]制备了不同成分含量的Al-Si-Cu-Mg-Zn合金相变储热材料,研究表明,在大多数铝合金储热材料中,共晶成分的Al-Si合金储热材料的相变潜热最大,约为450 kJ·kg-1,Mg和Zn含量的增加可以降低铝合金储热材料的相变温度,Cu和Zn含量的增加反而使铝合金储热材料的相变温度提高。 Nan等[38, 39]制备了一种Al/Al2O3核壳微胶囊化相变材料。结果表明,铝基微胶囊化相变储热材料具有熔点高、储热能力强、过冷度小等优点。郭军[40]和Zou等[41]研究了Al-Si合金核壳结构相变储能材料的储热性能,研究表明,这种新型Al-Si复合材料是一种极具应用前景的高温储热材料,可直接用于没有容器的储热领域。 相变储热材料在实际应用过程中会被长时间反复使用,其在相应工作温度条件下的热循环储热性能变化对于相变储热材料的长时间稳定使用尤为重要。 Elena等[42]研究了0.1Al-71Mg-28.9Zn、5.1Al-70Mg-24.9Zn和5.6Al-70Mg-24.4Zn这3种合金的循环稳定性,研究表明,其中的5.1Al-70Mg-24.9Zn共晶合金在经700次热循环后表现出很好的热物理性能稳定性。何高[18]、李元元等[43]和陈举飞[44]对Al-Cu-Mg-Zn合金相变储热材料进行了研究,结果表明,热循环前该合金的密度为3.1258 g·cm-3,相变温度和相变潜热为475.1 ℃和234.91 kJ·kg-1;随着热循环次数的增加,该合金的相变温度逐渐升高,热导率随着温度的升高而逐渐增大。Sun等[45]研究了Al-34Mg-6Zn合金的热循环稳定性,在经过1000次热循环后,该合金的相变潜热和相变温度仍然保持在320 kJ·kg-1和450 ℃左右,表明其具有良好的热稳定性。Liu等[46]通过一系列从头算分子动力学(Ab initio molecular dynamics,AIMD)仿真研究了过量Al对Al-Sb合金系统热稳定性和相变速度的影响。数据表明,过量的Al有助于Sb原子周围Al原子的增加,对于促进Al-Sb体系热稳定性的提高具有重要的作用。沈学忠[47]对Al-Si共晶合金进行了1800次热循环后,发现Al-Si共晶合金的熔点温度升高了0.42%,相变潜热降低了4.7%。 相变储热材料在长期储/放热过程中会与所盛装容器发生一定的反应,导致容器材料易受腐蚀且反应生成污染相变材料的生成物。铝基相变储热材料的工作温度普遍较高,且腐蚀性较强,容易导致容器被破坏,影响储热系统的使用。 研究表明,在高温时,Al液的化学活性较强,易与铁基容器容发生浸润,Al原子会吸附在铁基容器表面,并发生反应,生成FeAl3相;接着Fe,Al原子与FeAl3分子层产生相互作用,由于Fe,Al原子的相互扩散要穿过FeAl3相,FeAl3相和Fe原子的相互扩散使得扩散层发生相组织改变,FeAl3相开始部分转变为Fe2Al5相,此外,Al原子沿Fe2Al5相的C轴方向扩散最快,使得Fe2Al5相具有平行条状结构,并且Fe2Al5相疏松而且很脆,易剥落和溶解[48];由于FeAl3和Fe2Al5两相组织结构不相同,使得物相转变后存在应力,在这种组织转变应力作用下,Fe2Al5相会先部分剥落和溶解,剥落后暴露出新的铁基体,新的铁基体和铝液再接触,又重新形成FeAl3相,如此循环,最终铁基容器会被Al液慢慢腐蚀,影响储热系统的使用。调整容器材料的合金成分以及对容器进行表面处理都是提高铝基相变材料与容器相容性的有效途径。 黄昕[49]研究了Al-Mg-Cu-Zn-Si储热合金液对20钢、A3钢、18Cr9Ni不锈钢和0Cr25Ni20不锈钢的高温腐蚀。在500 ℃下,上述材料浸蚀层的平均增长速率依次为0.187,0.184,0.113和0.110 μm·h-1;浸蚀1000 h后,碳钢腐蚀层呈松散锯齿形带状,而不锈钢的腐蚀层呈致密平整带状。何高[18]研究了陶瓷内衬复合钢管在熔融Al-Cu-Mg-Zn共晶合金液中的耐腐蚀性能,发现陶瓷内衬复合钢管的耐腐蚀能力要比其基体的Q235低碳钢强,并且降低陶瓷内衬层中铁铝尖晶石的含量以及减少陶瓷内衬层中的孔隙和粒径能显著提高其耐腐蚀能力。沈学忠[47]对镀铝件在铝硅熔液中的抗腐蚀性能进行了实验和理论研究,实验证明,镀铝件具有很强的抗铝硅熔液腐蚀性和抗高温氧化性。其主要原因是镀铝件最外层的Al2O3与铝液的浸润角达到了138°,使得铝液无法对镀铝件浸润,从而阻止了铝硅熔液对镀铝件的腐蚀。Fukahori等[50]研究了Al-Si合金作为高温相变材料对陶瓷材料的高温腐蚀特性,研究发现Al2O3、AlN和Si3N4对Al-Si合金具有较高的耐腐蚀性能。谢亿等[51]研究了在实验温度为650 ℃、保温时间为360 h条件下,Al-4Cu-12Mg-7Si合金对304不锈钢、321不锈钢、Ti6Al4V合金和Ni板等相变储热容器壳体的腐蚀性。结果表明,在液态Al-4Cu-12Mg-7Si合金中,Ti6Al4V合金的腐蚀失重最少,不锈钢次之,Ni板发生溶解反应,失重最大,因此Ni最不耐熔融铝合金的侵蚀。余岩等[52]研究了不锈钢在高温熔融Al-Si合金中的耐腐蚀性能,发现合金的腐蚀速率随反应时间的延长而逐渐降低,并最终趋于稳定;其中0Cr25Ni20不锈钢耐腐蚀性能优于0Cr18Ni9Ti不锈钢。 Ryo等[50]研究了4种硅含量在0%~25%之间的合金的储热性能,并在高温条件下进行了其对工程陶瓷的腐蚀试验。研究表明,当热分析温度在500 ℃以上时,Si含量分别为0%,9.6%~12%,23.4%,25%的Al-Si合金具有较高的蓄热能力和热导率。Bulychev等[53, 54]对金属储热材料的研究表明,与其它高温相变储热材料相比,共晶合金的储热优势明显。Al-Si系的Al-12Si共晶合金熔化温度只有577 ℃,相变潜热却高达515 kJ·kg-1,且导热系数高,但A1-Si合金液态腐蚀性较强,与结构材料的相容性还须进一步深入研究。陈桢干[15]对比分析了Al-30Cu-5Si对不锈钢的腐蚀性,经测试该合金的相变温度范围为512.87~558.2 ℃,腐蚀速率随着时间的增加而降低,最终趋于稳定;同时发现该合金的腐蚀速率与Al的含量有关。刘靖等[55]对比测试分析了Al-12Si与Al-20Si合金的相变温度和相变潜热,同时对其与金属容器的相容性进行了试验研究,实验结果表明,Al-12Si合金的相变温度为576 ℃,相变潜热为562.2 kJ·kg-1,相比于Al-20Si合金,是一种潜热大、热稳定性高且导热性能良好的高温相变材料,可作为储热介质来储存太阳能,不过,研究同时表明,高温下的Al-12Si合金会对不锈钢材料发生显著的扩散渗透。 通过对铝基金属相变储热材料的研究发现,铝基金属相变储热材料的研究主要集中于:材料热物理性能、成分含量变化对材料储热性能的影响,以及材料与容器的相容性,铝基相变材料的热循环稳定性,通过核壳包裹等方式解决铝基相变储热材料的高温相容性问题等。 国内外学者虽然已对铝基相变储热材料做了大量有意义的探索,但目前针对该类材料的研究还存在较多亟待解决的问题,极大地限制了铝基相变储热材料的储热应用和进一步研究: (1)首先,铝基相变储热材料的性能研究不够全面,关于其在高温环境下的研究较少。可适当增加对适用于高温区的铝基相变材料的研究,以使其在太阳能热发电以及余热回收方面得到更广泛的应用。 (2)其次,铝基相变储热材料研究种类的多样性不够,使得材料可选择范围受限。可通过研究更多铝基三元以及多元相变储热材料来扩展铝基相变储热材料在不同温度范围的适用种类;同时还应当加强对复合相变储热材料以及核壳结构相变储热材料的应用研究。 (3)铝基相变材料在真空条件下的热循环实验次数较少,使得研究结果对材料在实际应用中的指导出现偏差。在后期可进行较多次数的热循环实验,同时降低热循环实验的升温以及降温速率,更好地模拟真实的工作应用环境,有效掌握铝基相变材料在使用过程中储热性能的变化机理,并对材料性能做出进一步优化。 (4)铝基相变储热材料与容器的相容性测试不够全面,目前的研究成果用于指导容器选材还缺乏参考性。可通过调整容器材料的成分、采用陶瓷作为容器基体、对容器进行表面处理以及改善铝液与容器表面的浸润角等措施提高容器的耐腐蚀性能。同时,进一步探索铝基相变储热材料与盛装容器表面接触的腐蚀机理,对寻找铝基相变储热材料合适的盛装容器具有重要的价值与意义。 铝基相变储热材料作为一种储能密度大、储热能品位高、热效率高、储热热系数大的相变材料,在中高温相变储热领域将拥有广阔的应用前景。铝基相变储热材料作为一类储热综合性能较佳的材料在储热应用中将发挥重要的作用。2 铝基金属相变储热材料研究现状

2.1 铝基金属相变材料制备工艺研究

2.2 铝基金属相变材料储热性能研究

2.3 铝基金属相变材料的热循环性能研究

2.4 铝基金属相变材料与存储容器的相容性研究

3 结 语