AgCuGaInSn钎料的制备及其钎焊性能研究

雷睿超,操齐高,王瑞红

(1.西北有色金属研究院,陕西 西安 710016)(2.西安理工大学材料科学与工程学院,陕西 西安 710048)

1 前 言

Cu3Ag0.5Zr(数字表示对应元素质量百分数,下同)合金主要被用于制作航天发动机尾喷管再生冷却系统推力室内壁,其高强度、高导热的特性能够充分满足再生冷却系统的服役条件[1]。基于以上特性,Cu3Ag0.5Zr合金被用来设计制造高性能板翅式换热器,以满足高性能换热器的力学和导热要求。

在板翅式换热器的制作过程中,翅片和隔板之间的钎焊工艺会直接影响到换热器的换热效率、工作可靠性和安全性[2, 3]。因此,在CuAgZr合金换热器的设计和研发中,合适的钎料选择和合理的钎焊工艺设计具有重要地位。除此之外,钎焊后CuAgZr基材的力学性能也会发生变化,最终影响换热器的整体性能。

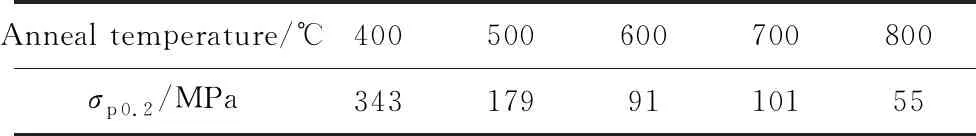

为了明确CuAgZr合金的钎焊温度区间,将轧制加工率为50%的Cu3Ag0.5Zr合金拉伸试样分别在400,500,600,700和800 ℃下保温10 min,进行氩气保护退火。定义非比例伸长率为0.2%时的应力为屈服强度σp0.2,上述不同保温温度下退火试样的σp0.2如表1所示。从表1可以看出,相较于800 ℃,当钎焊温度降至700 ℃时,母材的屈服强度提升了接近一倍。进一步降低钎焊温度,母材在400~500 ℃处可以获得更高的屈服强度,但是适用于该钎焊温度的钎料一般为Zn-Al基钎料,且此温度下钎焊接头的力学性能较差(剪切强度约为100 MPa)[4-6],不能有效保证换热器的稳定服役。

表1 不同保温温度下Cu3Ag0.5Zr退火试样屈服强度

Ag-Cu基钎料具有适中的钎焊温度(600~1000 ℃)、较高的强度、良好的塑韧性和加工性等优点[7]。采用Ag-Cu基钎料钎焊可以在获得较高接头强度的同时提高基材强度。因此设计并开发适用于700 ℃钎焊温度的Ag-Cu基钎料是提高基材强度,进而提高换热器整体性能的核心问题之一。

Ag-Cu基钎料的钎焊温度主要由钎料的液相点决定,而钎料的液相点主要通过合金元素的种类和含量实现调控。在AgCu28(熔点780 ℃)的基础上,加入In,Sn,Ga,Zn等低熔点金属元素可以极大地降低钎料液相点,从而降低钎焊温度。

Ag-Cu基钎料中加入少量Sn和In元素时,钎料组织基本由富Ag的α相和富Cu的β相构成,Sn和In含量过多则会生成金属间化合物,β相和金属间化合物都属于脆性相,因此Sn和In含量过多会造成钎料塑性下降、难以加工成型[8]。对于综合性能最优的Ag-Cu-In-Sn钎料(液相点为554~604 ℃[9]),有报道采用大变形热挤压开坯—热轧—冷轧—退火—冷精轧的工艺,成功制得厚度在0.1 mm以下的带材[10]。昆明贵金属研究所研究人员[11, 12]针对不能以轨制-退火工艺加工的Ag-22.4Cu-20Sn钎料,开发了叠轧复合-扩散合金化制备方法,成功制备了可以冲裁加工的片状钎料,该钎料的液相点约为555 ℃。非晶甩带法由于其可用于制备脆性材料的优点,在中温钎料领域被广泛研究和应用[13]。基于粉末烧结成型的粉末电磁压实技术也受到了相当的关注[14]。

近年来,也有研究者开发了Ag-Cu-Ga体系钎料。柳旭等[15]研究了Ga含量为5%~20%(质量分数,下同)的AgCuGa钎料,开发了有望取代AgCu28的Ag-55Cu-5Ga钎料。该研究表明,Ag-55Cu-5Ga钎料由富Ag相、富Cu相和AgCu共晶组织组成,Ga主要固溶于富Cu相中。使用该钎料钎焊无氧铜形成剪切接头,结合处的剪切强度大于基材剪切强度。5% Ga的加入在保持接头连接强度的同时降低了钎料的液相点;当Ga含量增至20%时,Ag-40Cu-20Ga液相点相较于AgCu28降低了约130 ℃,可见Ga对AgCu基钎料液相点有较大影响。卢方焱[16]较为系统地研究了In,Ga元素对Ag-Cu-Zn-Sn钎料熔化特性和钎焊性能的影响,研究表明,加入3%的Ga可以使AgCuZnSn钎料液相点降低约70 ℃;而加入3%的In可以使AgCuZnSn钎料液相点降低约60 ℃;当Ga含量为3%、In含量为1.5%~2%时,焊料综合性能最佳。但是该钎料中含有Zn,不适用于真空钎焊。曲文卿等[17]以AgCu合金为基础合金,加入了总含量为12%~15%的Ga和In,成功研制了高塑性的AgCuGaIn合金。该系列合金液相点在723~732 ℃之间,Ga在Cu中和In在Ag中有较大的固溶度是该系列钎料塑性较高的主要原因。

总之,Ag-Cu-In-Sn系钎料合金的液相点较低但脆性较大;而Ag-Cu-Ga-In系钎料合金具有较高的塑性和较高的液相点。为了得到液相点较低且塑性较好的钎料,本文以Ag-Cu-In-Sn钎料以及Ag-Cu-Ga-In钎料的研究工作为基础,以Cu3Ag0.5Zr合金制板翅式换热器翅片与隔板之间的钎焊连接为研究对象,尝试通过Ga,In,Sn的混合加入得到液相点较低(700 ℃以下)且塑性较好、适于Cu3Ag0.5Zr合金换热器钎焊的AgCuGaInSn钎料,最后初步探究该钎料对Cu3Ag0.5Zr的钎焊性能。

2 实 验

2.1 钎料成分设计

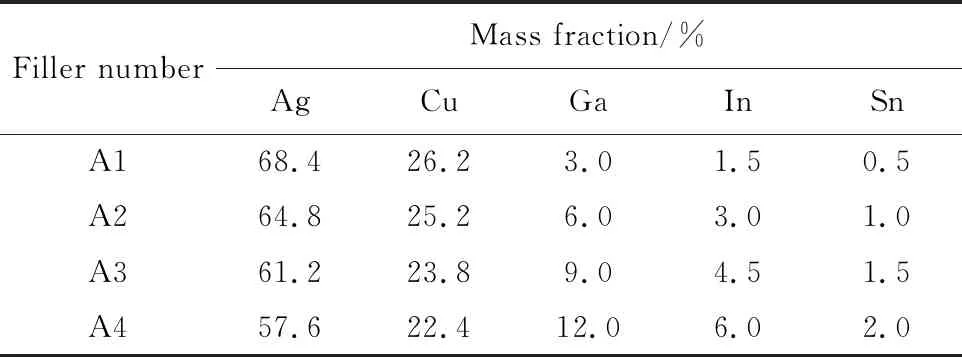

首先设计并熔炼了如表2成分的钎料,编号为A1~A4,熔炼钎料所采用的原料均为杂质含量小于0.01%的AgCu28以及纯Ga,In,Sn锭。将各钎料的原料在氩气保护感应熔炼炉中进行熔炼,在熔炼过程中利用感应线圈产生的交变磁场对充分熔化的液态钎料进行电磁搅拌,搅拌时长约1 min,使用吸铸将液态钎料铸成直径约为6 mm、长度约为20 cm的铸态钎料棒材。其次,对铸态钎料棒材进行旋锻加工,初始加工每道次加工率约为6%,总加工率约为52%;其中A4钎料加工至直径为5 mm时断裂,如图1所示,因此A4钎料塑性较差,加工周期较长。

表2 不同Ga,In,Sn总含量的AgCuGaInSn钎料成分表(WGa∶WIn∶WSn=6∶3∶1)

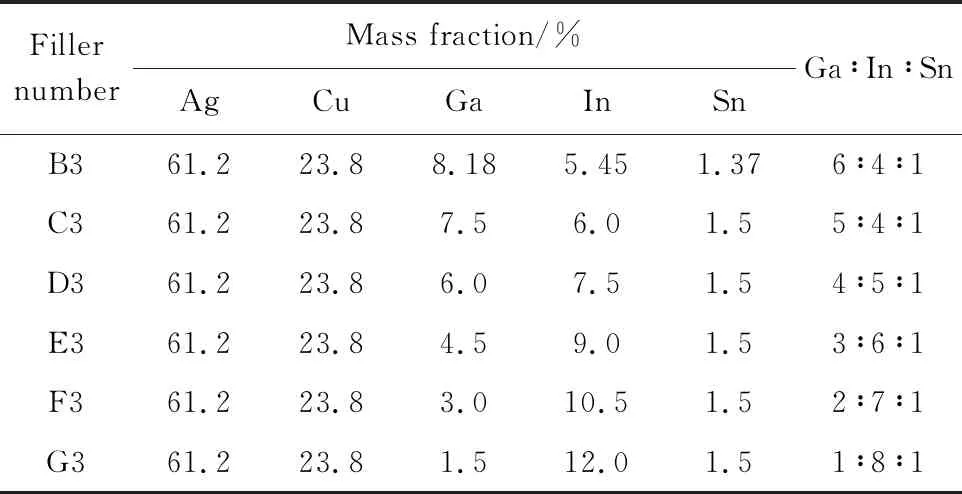

图1 旋锻过程中横断的A4钎料

考虑到加工周期,将Ga,In,Sn总含量控制在15%,调控Ga与In比例,筛选出综合性能最优的钎料,编号为B3~G3,各钎料成分见表3。采用高频熔炼和吸铸成型将表3中各钎料铸成直径和长度与A1~A3相同的棒材,并进行旋锻。将旋锻后A1~A3和B3~G3钎料棒材进行退火和拉拔,退火工艺为600 ℃保温2 h,拉拔每道次直径减少量为0.1 mm,拉至直径为1 mm后进行冷轧。最后对各钎料丝材进行轧制和退火。将除A4以外的钎料加工成0.05~0.2 mm厚的带材。

表3 不同WGa∶WIn比值的AgCuGaInSn钎料成分表

2.2 钎料组织和熔化特性分析

带材微观组织分析:利用X射线衍射仪(日本岛津 XRD-7000)对厚度为0.4 mm钎料带材进行物相分析。在扫描电子显微镜(SEM,日本电子株式会社 JSM-6460)下观察钎料铸态组织形貌和带材纵向截面的组织形貌,并利用能谱仪进行微区域成分分析。

钎料熔化特性分析:取各钎料直径为4 mm的丝材,使用角磨机在各丝材上切取约1 mm厚的钎料薄片,将薄片在W80砂纸上打磨平整,然后使用无水乙醇对打磨后薄片进行超声清洗,制备热分析试样,并使用差式量热仪(德国耐驰 STA449F5)测试各热分析试样的熔化特性。

2.3 钎焊实验

分析钎料的差示扫描量热分析(differential scanning calorimetry, DSC)曲线,明确各钎料固相线和液相点;选择液相点最低的钎料作为AgCuGaInSn系钎料中最适用于钎焊CuAgZr合金的钎料;采用真空钎焊工艺进行润湿实验和钎焊,测试钎料润湿特性、接头剪切性能;观察接头金相组织和断口形貌,评价AgCuGaInSn钎料对CuAgZr合金的钎焊性能。

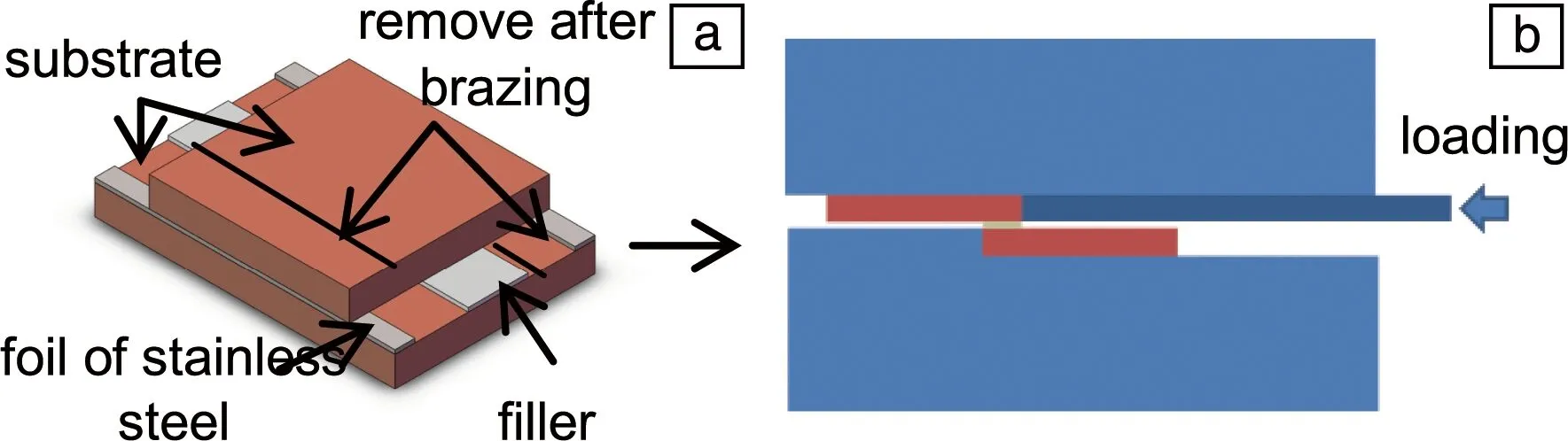

设置钎焊温度为钎料液相点温度以及液相点温度以上30~60 ℃;采用不锈钢箔控制钎缝宽度,使钎缝宽度均为200 μm;钎焊保温时间为20 min。钎焊接头的搭接方式和剪切性能测试方法如图2所示。钎焊接头的力学性能测试在万能力学试验机(上海拓丰 TFW-10S)上进行,采用SEM和金相显微镜对接头组织和剪切断口进行观察。

图2 钎焊试样装配(a)与钎焊接头剪切强度测试方法(b)示意图

3 结果与讨论

3.1 钎料物相和熔化特性分析

不同成分的AgCuGaInSn钎料轧制态带材的XRD图谱如图3所示。从XRD图谱可以看出,总含量在15%以内、不同Ga,In和Sn比例的Ga,In,Sn加入到AgCu28后,钎料主要由Ag和Cu两种固溶体组成。随着Ga,In,Sn总含量增加至15%,并未发现有新相的形成。

图3 各钎料轧制态带材XRD图谱

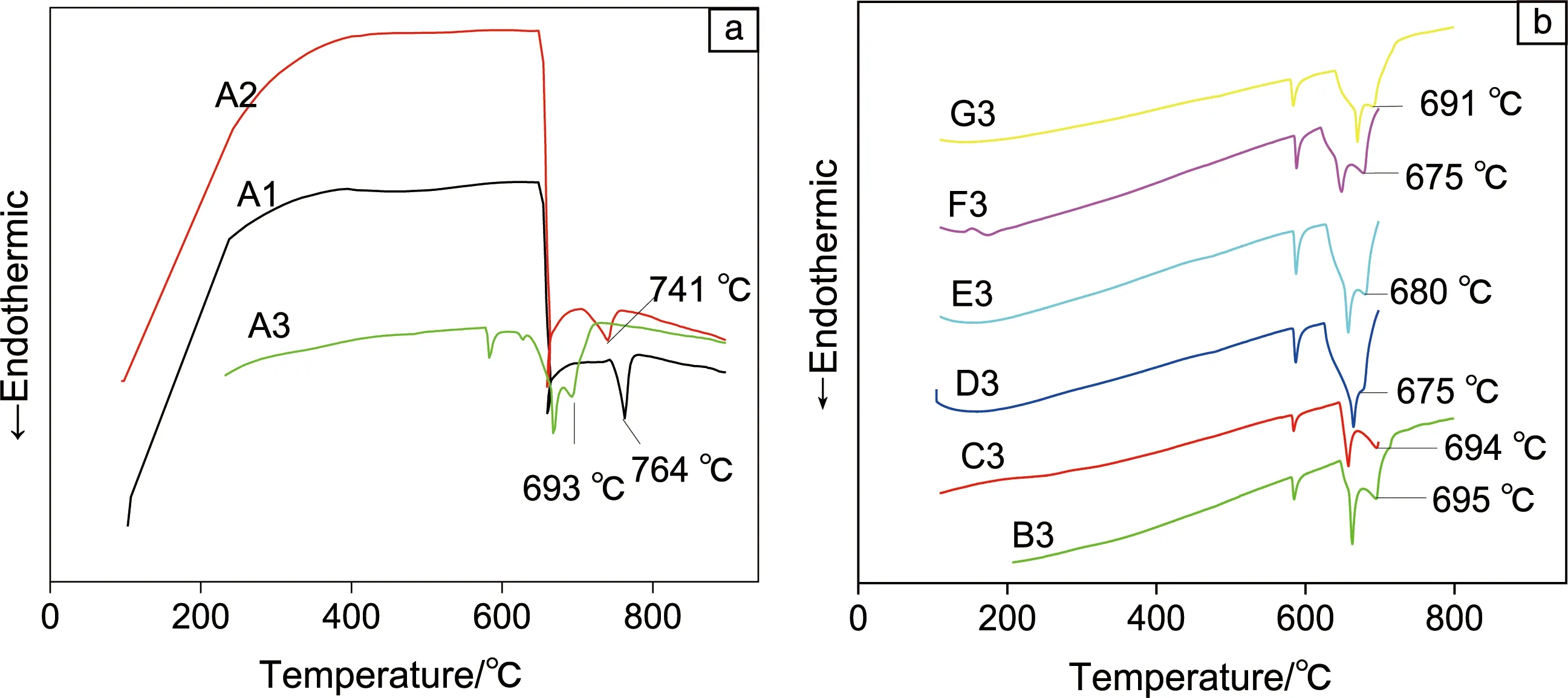

各钎料DSC曲线如图4所示,从图4a中可以看出,当Ga,In,Sn总含量从5%(A1)增长至10%时(A2),钎料液相点从764 ℃降低至741 ℃,降低并不明显;但是Ga,In,Sn总含量增加至15%时(A3),钎料液相点则较大幅度降至693 ℃。而从图4b可以看出,在保持Ga,In,Sn总含量恒定(15%)的情况下,WGa∶WIn分别为4∶5(D3)和2∶7(F3)时,钎料液相点最低,约为675 ℃。考虑到Ga为稀散金属且价格较高,优选含Ga量较低的F3钎料Ag61.2Cu23.8Ga3In10.5Sn1.5作为AgCuGaInSn系列中用于钎焊CuAgZr合金的钎料。

图4 AgCuGaInSn钎料差示扫描量热分析曲线:(a)WGa∶WIn∶WSn=6∶3∶1, 不同Ga,In,Sn总含量;(b)Ga,In,Sn总含量为15%,不同WGa∶WIn比例

3.2 钎料组织分析

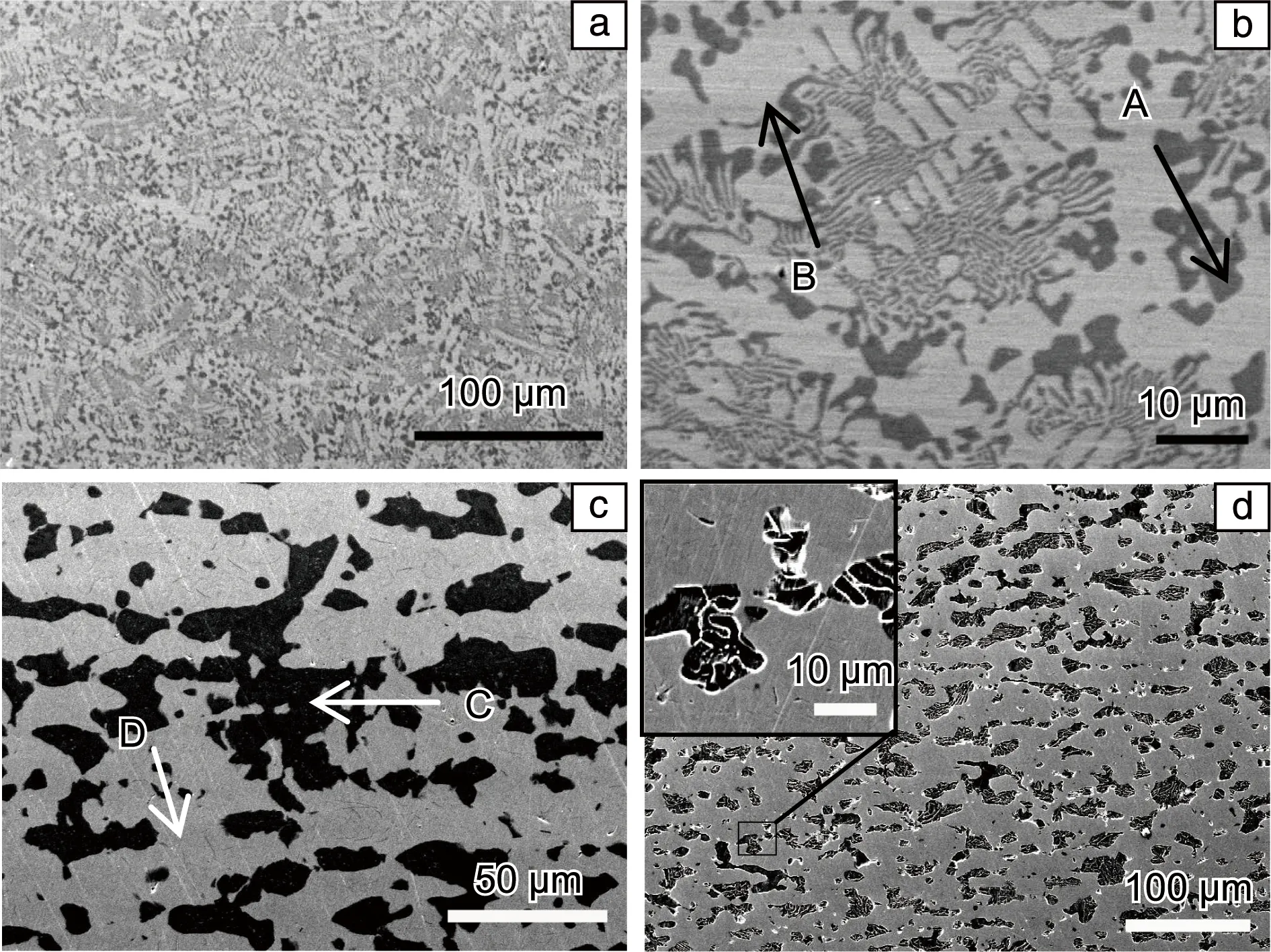

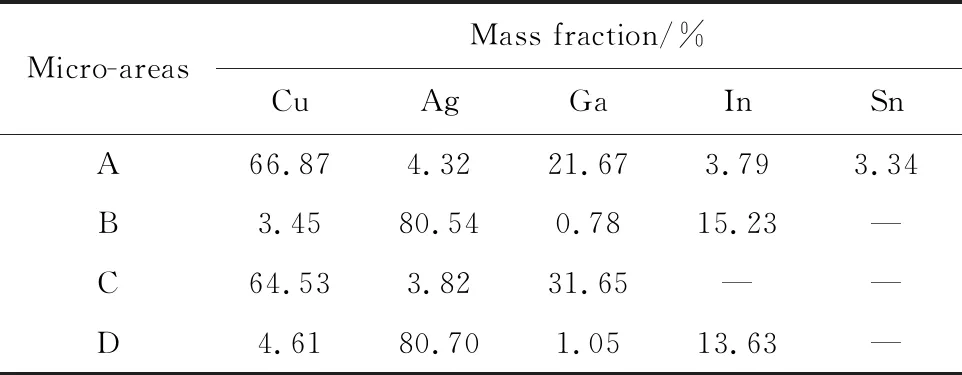

图5为F3钎料铸态横截面(图5a和5b)和带材轧制退火态纵截面(图5b和5c)组织二次电子成像照片,表4给出了F3钎料铸态和轧制退火态组织的局部能谱成分分析结果(对应图5b和5c)。结合XRD图谱(图3)和能谱仪检测结果(表4)可以得出,钎料铸态组织由初晶富Ag相和AgCu共晶组织组成;对比铸态组织,带材轧制退火态组织为织构组织,衬度较深的富Cu相和衬度较浅的富Ag相均沿轧制方向被拉长,表明组成钎料的2种相均有一定的塑性,这是F3钎料具有良好加工性的内在原因。

图5 F3钎料铸态横截面(a,b)和带材轧制退火态纵截面(c,d)SEM照片:(a)低倍,(b)高倍;(c)未腐蚀,(d)腐蚀

表4 F3钎料铸态(图5b)和轧制退火态(图5c)标注位置微区成分分析

对比铸态的成分可知,经过冷加工和退火处理的F3钎料带材中Ga仍主要固溶于富Cu相中,In仍主要固溶于富Ag相中,富Ag相中也固溶了少量的Ga;而富Ag相和富Cu相中均没有检测出Sn元素。

3.3 钎焊实验

在钎焊实验之前,首先在675 ℃钎焊温度和保温10 min的工艺条件下,对F3钎料对CuAgZr基材的润湿性能进行测试,结果如图6所示。从图6可以看出,F3钎料熔化并在CuAgZr基材表面漫流铺展,说明F3钎料对CuAgZr基材具有良好的润湿性能,可以采用F3钎料钎焊CuAgZr合金。

图6 F3钎料在675 ℃时对CuAgZr基材的润湿性

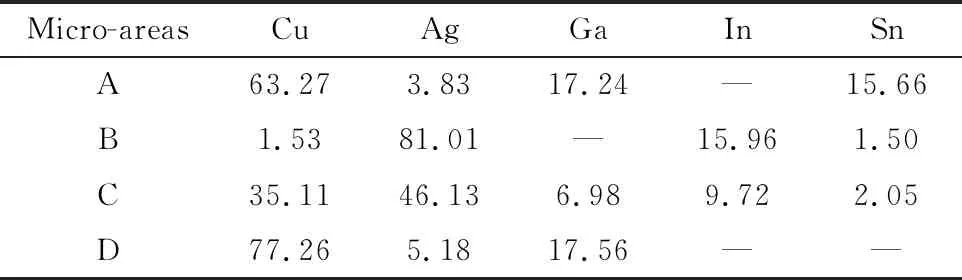

F3钎料在675~735 ℃钎焊CuAgZr合金接头截面的SEM照片如图7所示,图7a中各标注点的成分分析结果见表5。从图7a可以看出,在675 ℃钎焊温度下接头连接区域组织主要由富Ag相和富Cu相组成,其中富Ag相中弥散分布了针状富Cu相,同时连接区域中间也存在少量Sn的偏析区域。

图7 F3钎料在不同钎焊温度下钎焊CuAgZr合金的接头组织的SEM照片(200 μm钎缝宽度):(a)675 ℃,(b)705 ℃, (c) 735 ℃

表5 图7a中各标注点的能谱微区成分分析

钎焊过程中,母材和液态钎料之间的互扩散使液态钎料的Cu浓度增加,Cu浓度越大,AgCu共晶组织越显著。而Cu浓度与钎焊温度有关,钎焊温度越高扩散速率越大,Cu浓度越高。钎焊温度较低时(675 ℃),扩散速率较小,液态钎料的Cu浓度较低,凝固过程中首先结晶出富Ag相,温度降至共晶点时,较少的共晶液相通过离异共晶反应生成富Cu相,凝固后的组织为如图7a所示的初晶富Ag相和AgCu离异共晶组织。钎焊温度提升至705 ℃时,Cu浓度较高,温度降至共晶点时剩余的共晶液相较多,凝固后出现AgCu共晶组织(图7b),进一步提升至735 ℃,AgCu共晶组织更加显著(图7c)。

在675 ℃下钎焊200 μm钎缝宽度接头,剪切强度约为275 MPa。剪切断口SEM照片如图8所示,接头呈现韧性断裂特征,属于微孔聚集型断裂,表明Ag61.2Cu23.8Ga3In10.5Sn1.5钎料在675 ℃下钎焊CuAgZr合金时不会产生弱化连接强度的脆性化合物,这种韧性连接将会保证换热器的工作可靠性和安全性。另外,在断口处也观察到一些微孔洞,这是由钎焊温度较低,钎料的流动性不佳导致的。

图8 F3钎料在675 ℃下钎焊200 μm钎缝宽度接头的剪切断口形貌

使用AgCuGaInSn钎料可以成功在700 ℃左右钎焊CuAgZr合金,该温度下钎焊CuAgZr合金可以使基材的屈服强度达到100 MPa左右(表1),相比于800 ℃以上钎焊,基材的屈服强度提升了接近一倍,并且该钎焊温度下接头具有较高的剪切强度和较好的韧性,同时AgCuGaInSn钎料中不含高蒸气压元素,因此AgCuGaInSn钎料适用于CuAgZr合金的真空钎焊。

4 结 论

(1)Ga,In,Sn总含量为5%~15%(质量分数),Ga和In在质量比6∶3~1∶8之间的AgCuGaInSn系列钎料具有良好的加工性能和较低的钎焊温度(700 ℃左右)。其中Ag61.2Cu23.8Ga3In10.5Sn1.5(数字表示对应元素质量百分数,下同)钎料液相点最低,为675 ℃,该钎料组织由富Ag相和富Cu相组成,这2种相均具有良好的塑性,从而使该钎料具有良好的加工性能。

(2)Ag61.2Cu23.8Ga3In10.5Sn1.5钎料可以在675~735 ℃之间钎焊CuAgZr合金,接头组织主要由富Ag相和富Cu相组成,随着钎焊温度的升高,连接区域逐渐出现AgCu共晶组织。675 ℃下钎焊200 μm钎缝,接头可获得约275 MPa剪切强度。接头的断裂为韧性断裂,这种韧性断裂可以提高换热器的工作可靠性和安全性。

(3)使用Ag61.2Cu23.8Ga3In10.5Sn1.5钎料钎焊CuAgZr合金可以降低钎焊温度,提升CuAgZr合金的屈服强度,进而提升换热器的整体性能。