面向无损采摘的腔室化气动柔性驱动器研制

李健,闫杰,黄美珍,王扬威

(东北林业大学 机电工程学院 ,哈尔滨 150040)

0 引言

蔬菜水果蛋白质和脂类含量低,而人体必需的无机盐及维生素含量很丰富[1-2],是人们生活中必不可少的食物。中国是一个农业大国,水果产量和消费量巨大,目前果蔬的种植面积仍呈波动性增加趋势[3-4]。在果蔬生产销售的全产业链环节中,果蔬采摘无疑是最耗时、费力的一个环节,由于目前的果蔬采摘仍大量依赖于人工,因此存在采摘效率低、采摘成本高和劳动量大等问题。果蔬的生长环境复杂多样,且形状复杂多变,容易在采摘过程中受到伤害,导致出现破损甚至无法食用的情况,会直接影响果蔬的储存、加工和销售[5]。

因此,研究能够减小果蔬损伤率的机械手和驱动器,对于解放劳动力、提高生产效率以及保证果蔬品质等具有重要意义。由于果蔬采摘环境的特殊性,驱动器需要一定的适应性,能够尽可能地避免周围环境以及驱动器本体对果蔬造成破坏伤害,且能够较好地应对采摘对象的质地脆弱易伤特性,具有较好的包裹性。除此之外,驱动器和采摘机械手的结构应简单可靠,可控性好,价格合理,能够大面积推广及应用[6-10]。

针对果蔬采摘的特点,国内外学者对果蔬采摘机械手进行了大量的研究,研制出许多果蔬采摘装置。传统的果蔬采摘机械手存在动作僵硬、环境适应性差、采摘专一性高、效率低、损坏率高、装置复杂和造价昂贵等缺陷,无法适应对于易损果蔬的采摘,不能实现真正的商业化推广应用,缺少实用价值。与刚性机械手相比,软体机械手具有高度的灵活性、柔韧性和通用性,因此采用软体机械手作为果蔬采摘装置的末端执行器可以最大程度地适应易损果蔬的采摘要求。软体手的设计灵感来源于自然界中的软体动物触角,如水母、章鱼和海星等,通常由柔软材料制成,具有较大的变形能力和无限的自由度,可在较大范围内根据目标物体的形状改变自身的形状和尺寸,因此软体手可通过变形实现与被抓取物体的形态匹配,并最终实现稳定的抓取动作[11-14]。以气压和线缆作为驱动,德国festo和北京航空航天大学合作研制了象鼻、章鱼触手和气动肌肉等[15]。美国哈佛大学Whiteside课题组以弹性硅胶作为材料,结合3D打印技术,设计制造了以气动网格为执行器的软体手,具有承压小、变形大、运动灵活、能够与环境实现互容等特点。有关研究提出一种新的4D打印技术可使软体手根据被抓物体形状尺寸调整其有效长度。智能材料的运用,能够实现将物理刺激转化为位移,如介电弹性体、导电聚合物、相形状记忆合金和形状聚合物等在软体机器人上的应用,使其具有广阔的发展前景和应用价值[16-21]。因此,结合软体机械手和驱动器的优点,综合改进果蔬的栽植方式,软体机械手和驱动器在无损采摘领域和提高采摘效率方面将会发挥巨大的作用。

1 捕蝇草启发的腔室化驱动器结构设计

捕蝇草在捕捉昆虫时主要由4个步骤组成:引诱昆虫、捕捉昆虫、分解与吸收,以维持自身生长。捕蝇草的捕捉过程极为复杂,对称的叶片通过叶柄相连接。捕蝇草引诱虫子主要依靠叶片边缘的蜜腺所分泌的蜜汁。昆虫被吸引落在叶片上时,当捕蝇草一定时间间隔内受到昆虫2次刺激时,通过传递信号,叶片会迅速闭合,完成捕捉动作。叶片边缘有规则状的刺毛,在叶片闭合时,刺毛正好交错排布,形成一个笼子,使昆虫无法逃出。且在刺毛的终端存在分泌黏液的系统,黏液可以黏住昆虫,防止昆虫逃脱。随后昆虫会被消化吸收,吸收的养分用来维持捕蝇草的自身生长。捕蝇草叶片经过透明化处理后得到捕蝇叶片的叶脉和微观结构,如图1所示。捕蝇草的叶脉结构具有明显的层次特征,轴向叶脉呈扇形规则分布,径向叶脉将叶片划分为不同大小的细胞腔室,形成一个网状结构。叶片的细胞腔室大小越靠近刺毛附近,腔室越致密且越小。刺毛呈一定间隔均匀分布在叶片的顶端。整个叶片的顶部和底部呈现出一条椭圆曲线。叶片在不闭合时呈现外凸状态,在闭合时呈现内凹状态。

图1 捕蝇草叶片透明化处理Fig.1 Transparent treatment of blades of the Venus flytrap

很多植物的运动都是依靠膨压驱动,即细胞内的水对细胞壁的压力驱动。同样,在捕蝇草叶片感触运动的初始阶段,叶片在细胞膨压驱动下进行运动。离子的运动引起水在细胞和组织间的输送,进而导致细胞的膨胀和压缩,在呈现一定排列规律的细胞群的变形累积下,整体叶片发生缓慢运动和刚度的变化。捕蝇草的叶片运动是最震撼的快速感触运动,速度在毫秒量级,其运动的一般过程为:捕蝇草叶片初始状态为向外侧弯曲,当内侧触发绒毛感受到机械刺激后,电信号会引起组织内离子的定向运动,形成化学势差,并引起水的流动,在水压的作用下引起细胞壁的缓慢变形,并存储了弹性势能,叶片的曲率逐渐变平;当水压到达一个临界阈值时,在几何约束的作用下,本体弹性势能突然释放并转换成动能,叶片快速屈曲,实现曲率从凸到凹的变化,引起的被动流可以提供黏性阻力以平衡弹性,持续的压力供给使得叶片保持在向内弯曲的状态。

捕蝇草启发的驱动器结构设计,首先选取合适的捕蝇草叶片,如图2(a)所示,通过三维扫描仪对捕蝇草叶片进行三维扫描获得捕蝇草的叶片点云数据,然后对叶片的点云数据进行数据处理和筛选得到捕蝇草叶片优质的点云数据。根据点云数据对捕蝇草叶片进行逆向建模,从而得到捕蝇草的三维叶片模型。提取捕蝇草叶片表面,同时对叶片表面进行关键尺寸测量,得到捕蝇草叶片的二维尺寸参数,最终对参数进行适当的调整得到捕蝇草叶片的二维模型参数。由于捕蝇草叶片本体尺寸较小,不利于后期仿真和制作,因此对捕蝇草叶片的二维模型尺寸参数进行5倍放大,得到捕蝇草叶片放大后的模型,如图2(b)所示。

受捕蝇草启发的气动柔性驱动器主要由变形层和限制层组成,其工作原理是通过利用变形层与限制层延展性的较大差异及硅橡胶基体结构的不对称性实现腔室的弯曲变形。通过对气动柔性驱动器的变形层腔室进行设计规则的制定,从而得到具有一定规则的腔室设计方案。图2(c)为气动柔性驱动器腔室的设计规则。黑色粗实线为气动柔性驱动器的边界曲线,蓝色实线为气动柔性驱动器的内边界曲线,黑色虚线为无效网格线,绿色虚线为有效网格线,绿色实线为有效腔室外边界,黑色细实线为腔室内边界线,红色点划线为中心线,蓝色实线为角度线。具体规则如下。

(1)对气动柔性驱动器进行扇形网格划分。对于气动柔性驱动器,考虑到气动柔性驱动器内部腔室边界与驱动器边缘距离较小时,会增加气动柔性驱动器的制作难度以及出现驱动器在压力作用下破裂的情况,因此以距离外边缘为d1建立驱动器的内边界。在对驱动器进行扇形网格划分时,对驱动器上边界曲线以d2为标尺进行等间距纵向平移画线,平移得到的等间距曲线与以O点为圆心的角度线相交,其中角度线以θ为标尺进行旋转画线,从而得到以d1、d2、θ为标尺的叶片网格划分方案。O点是上边界曲线的最小曲率半径为标尺的圆的圆心。选择划分后有效的网格,以d4为腔室厚度,得到驱动器的腔室划分方案,从而得到驱动器的扇形腔室设计方案,如图2(d)所示。

(a)捕蝇草叶片

(2)通过对气动柔性驱动器的整体结构和腔室设计规则的确定,制作了驱动器并进行弯曲变形预实验。根据驱动器的预实验结果确定驱动器的关键尺寸参数:限制层的厚度设置为t=2 mm,变形层厚度为t1=4 mm,腔室高度t3=2 mm,边缘距离d1=2 mm,腔室纵向间距d2=4 mm,腔室厚度d4=2 mm,角度θ=5°。通过三维实体建模软件建立气动柔性驱动器的实体模型,为后续的仿真以及实验提供结构和模型基础。

2 气动柔性驱动器的仿真分析与流道设计

2.1 气动柔性驱动器的仿真分析

为了使气动柔性驱动器在实现抓取以及面向无损采摘时能够产生较好的效果,驱动器需要实现多个维度的屈曲变形,呈现包裹状态,且具有一定的刚度,从而达到完全封闭的抓取采摘效果。

对腔室化设计的气动柔性驱动器结构进行仿真分析,采用硅橡胶作为驱动器的基体材料,对硅橡胶进行配比实验、拉伸实验、硬度实验,选择既能够满足大变形要求,又具有较好的形状保持能力的硅橡胶配比组合,结合硅橡胶的本构模型和理论基础确定仿真分析的材料参数。基于超弹性材料的非线性力学理论模型(yeoh模型),运用Abaqus有限元分析软件对驱动器进行仿真分析研究。

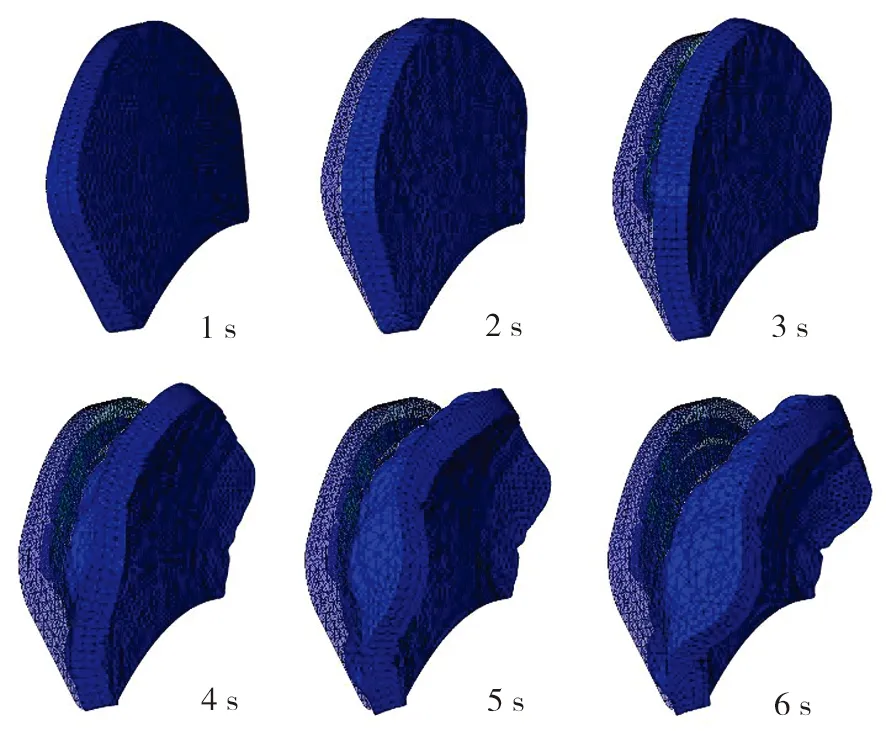

在Abaqus中对气动柔性驱动器进行有限元仿真分析,流体设置为空气,驱动气压设置为0.3 kPa,仿真步时为6 s。根据仿真分析结果观察驱动器的变形情况,图3为驱动器的变形情况示意图。仿真的响应指标是2个维度的弯曲角度以及变形协调性,2个维度上的弯曲变形情况会影响驱动器的弯曲性能以及驱动器的包裹性。通过仿真结果不难看出,气动柔性驱动器可以发生2个维度变形,呈包裹状态,与真实捕蝇草的变形和捕捉状态相比,具有较高的一致性,达到了较好的仿生设计效果,在实现抓取和无损采摘方面,呈现出较好的性能表现。

图3 驱动器的变形仿真结果分析Fig.3 Analysis of deformation simulation results of driver

2.2 气动柔性驱动器的流道设计及优化分析

通过对腔室化设计的气动柔性驱动器进行仿真分析,验证了结构弯曲变形的可行性。在此基础上,对气动柔性驱动器进行基于腔室化的流道设计,通过改变驱动器内部的流道设计方案,研究最佳的流道路径和驱动器腔室布局。流道设计方案的改变会直接影响到驱动器本体的孔隙率和腔室占比,驱动器的孔隙率和腔室占比越大,驱动器结构的抵抗变形能力随之降低,驱动器整体的弯曲变形情况也会发生改变。优化驱动器内部的流道设计,使其不仅能够达到最佳的弯曲变形效果,而且具有较好的形状保持性能和变形恢复能力。

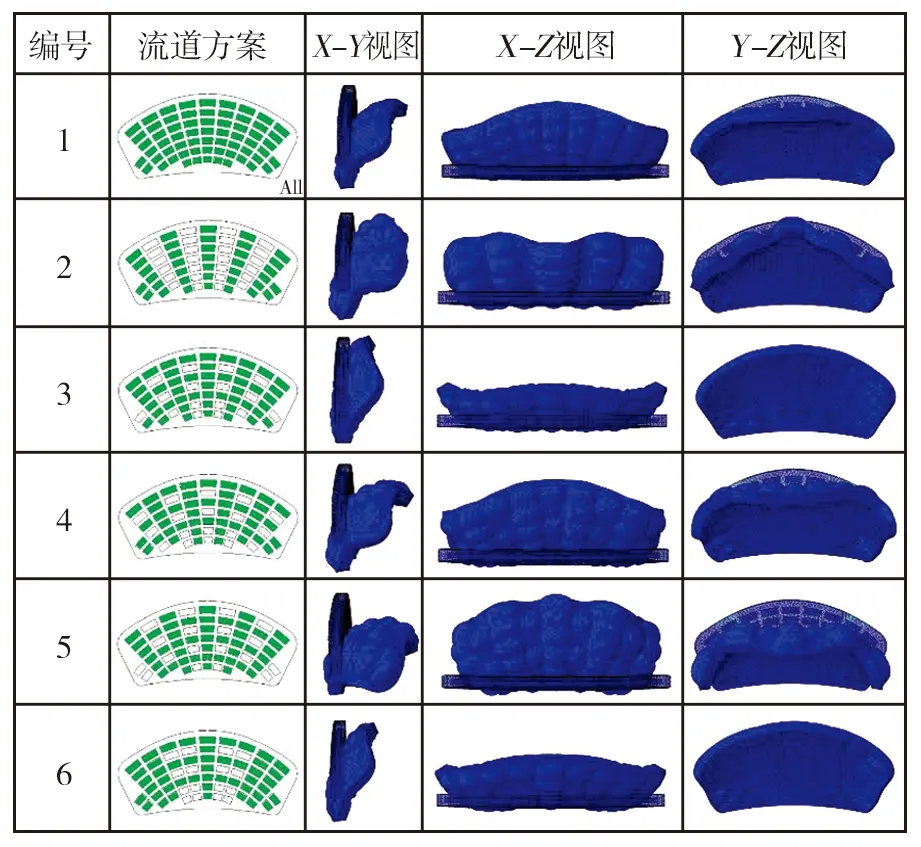

驱动器流道设计仿真如图4所示,流道方案1为在上述腔室设计规则下的腔室布局,全部腔室在气压激励下发生变形,此时驱动器在X-Y面内的弯曲角度为38.11°,X-Z面内弯曲角度为24.46°。在此基础上对其进行流道设计,由图4可知,驱动器在X-Y面内的最大弯曲角度为58.96°,发生在方案5的流道设计中,此时驱动器在X-Z面内的弯曲角度为32°。驱动器在X-Z面内的最大弯曲角度为33.18°,发生在方案2的流道设计中,此时驱动器在X-Y面内的弯曲角度为41.04°。综合考虑2个方向上的弯曲情况以及变形协调性,选择流道设计方案5进行驱动器性能实验和可行性实验。

图4 驱动器流道设计仿真Fig.4 Flow channel design and simulation of driver

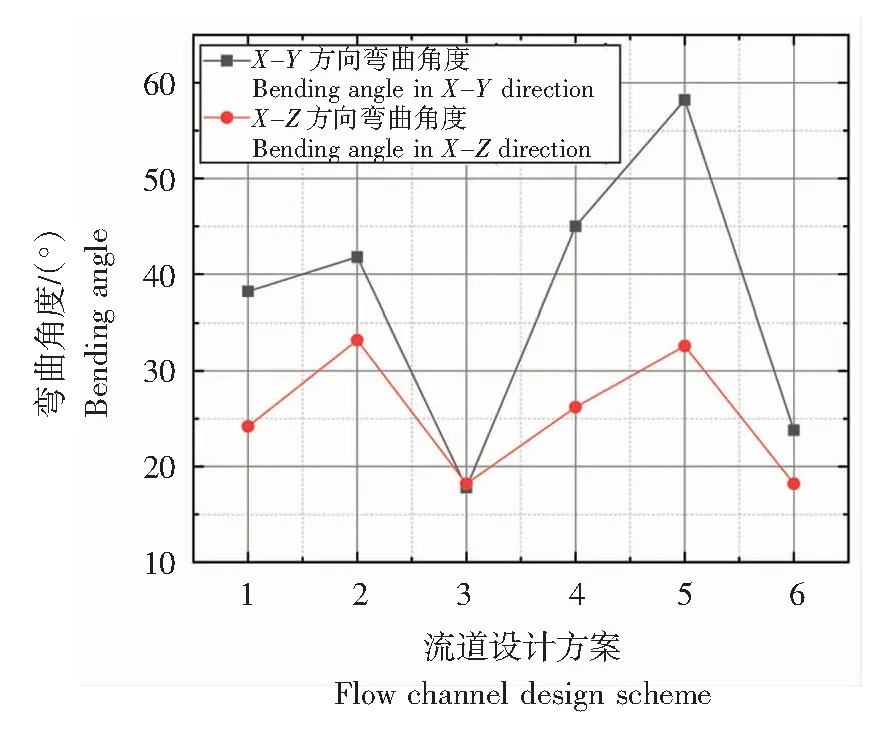

不同流道设计方案与弯曲角度之间的关系如图5所示,通过对仿真数据的分析可得,随着气腔占比和气腔孔隙率的升高,气动柔性驱动器在X-Z面内的弯曲角度呈现不规则波动,流道的设计方案对于2个方向的弯曲有着至关重要的影响,在不同腔室耦合变形结果下,气动柔性驱动器可以发生较大的弯曲变形。

图5 流道设计方案与弯曲角度之间的关系Fig.5 Flow design scheme and the relationship between the bending angle

3 气动柔性驱动器的性能测试与对比分析

3.1 气动柔性驱动器的制作与实验测试平台搭建

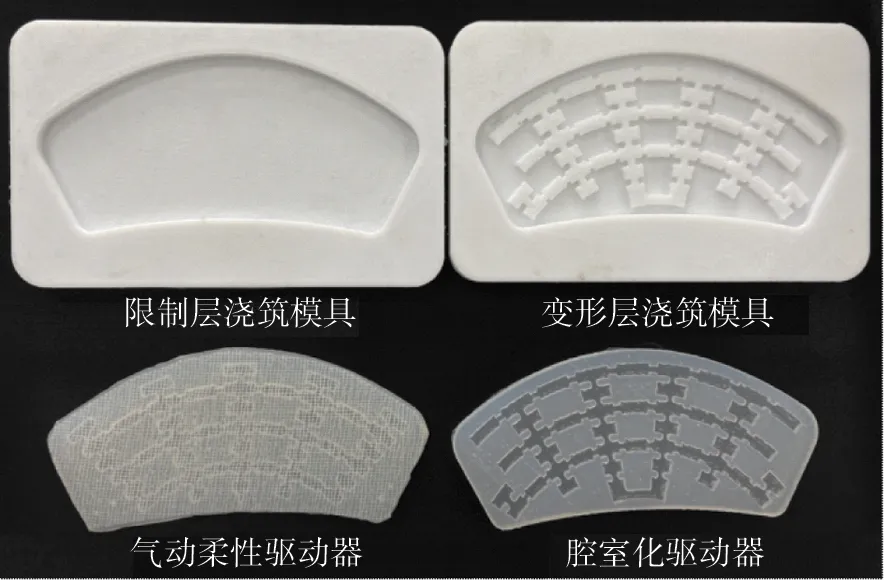

通过对气动柔性驱动器进行腔室设计和流道设计,在驱动器仿真结果的指导下,得到了最佳的流道设计方案。气动柔性驱动器的制作,通过3D打印的制造方法打印模具,通过模具浇注制造工艺制作驱动器。由图6可知,气动柔性驱动器的制作分为两部分:一部分为变形层的制作,一部分为限制层的制作。对于变形层,通过模具运用硅胶填充浇注;对于限制层,在气动柔性驱动器底面铺设编织网,用硅胶填充浇注。再对两者进行复合浇注,使两者能够完整黏合在一起,从而完成气动柔性驱动器的制作。

图6 气动柔性驱动器的制作Fig.6 Pneumatic flexible driver production

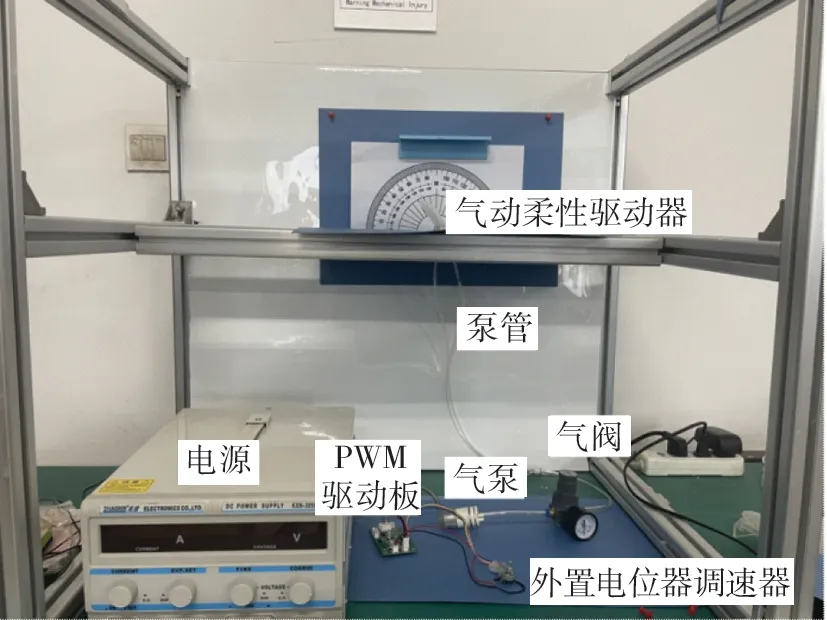

气动柔性驱动器的实验测试平台如图7所示,实验台主要设备有:电源、气泵、PWM驱动板、外置电位器调速器、气阀和泵管。通过气泵和气阀为气动柔性驱动器提供稳定的气压激励,通过PWM驱动板和外置电位器调速器调节气泵电机,实现对气泵流量和流速的调节,从而探索气动柔性驱动器在不同的气压激励情况下的变形情况,以及在不同的流量和流速下响应时间的变化情况。

图7 气动柔性驱动器的实验测试平台Fig.7 Experimental test platform for pneumatic flexible driver

3.2 测试与对比

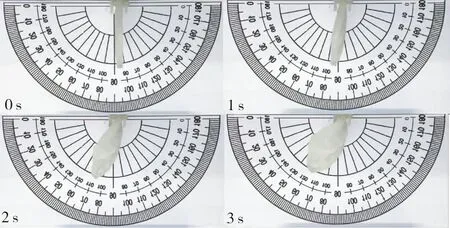

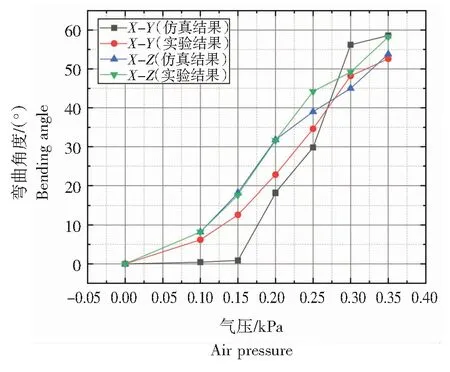

气动柔性驱动器采用气体驱动方式,以硅胶作为本体材料,驱动硅胶发生变形,可以重复使用。对气动柔性驱动器进行弯曲实验,如图8所示,由图8可知,在0.3 kPa气压激励,以及3 L/min的流量下,气动柔性驱动器能够在3 s内达到稳态。在2个维度上对气动柔性驱动器的仿真与实验结果进行了对比,如图9所示。通过实验发现,采用腔室化设计的气动柔性驱动器能够发生2个维度的弯曲变形。气压为0.3 kPa时,气动柔性驱动器X-Y面内的弯曲角度为48.9°,相较于仿真结果,误差为6°;X-Z面内弯曲角度为24.18°,相较于仿真结果,误差为2.62°。

图8 气动柔性驱动器弯曲实验Fig.8 Bending experiments of the pneumatic flexible driver

图9 气动柔性驱动器弯曲角度与气压的关系Fig.9 Bending angle and pressure relationship of the pneumatic flexible driver

气动柔性驱动器的弯曲角度随气压的增高而增大,且与仿真结果误差较小,进一步验证了仿真结果的可靠性。受气泵功率限制,气泵最大仅能提供0.35 kPa的气压,因此可预见,随着气压增大,气动柔性驱动器的弯曲角度也会继续增大,直至气动柔性驱动器腔室破裂。

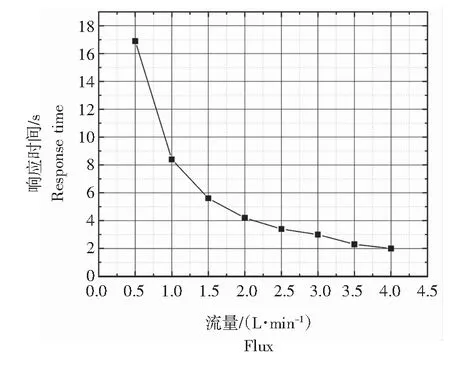

气动柔性驱动器响应时间与流量的关系如图10所示。通过调节气压阀门使其气压值为0.3 kPa,通过PWM驱动板和外置电位器调速器调节气泵电机,从而实现对气泵流量在0~4 L/min调节,研究气泵流量与气动柔性驱动器的响应时间之间的关系。流量的大小取决于流体流速与横截面积,由于气泵出口的横截面积一定,因此流量的变化趋势在一定程度上也表征了流速的大小变化,且具有正相关关系。实验表明,随着气泵流量/流速的增加,气动柔性驱动器的响应时间呈现递减趋势,当流量为3 L/min时,叶片能够在3 s内完成变形,达到稳态。

图10 气动柔性驱动器响应时间与流量的关系Fig.10 Relationship between response time and traffic of the pneumatic flexible driver

4 气动柔性驱动器的抓取与无损采摘实验

4.1 气动柔性驱动器的抓取实验

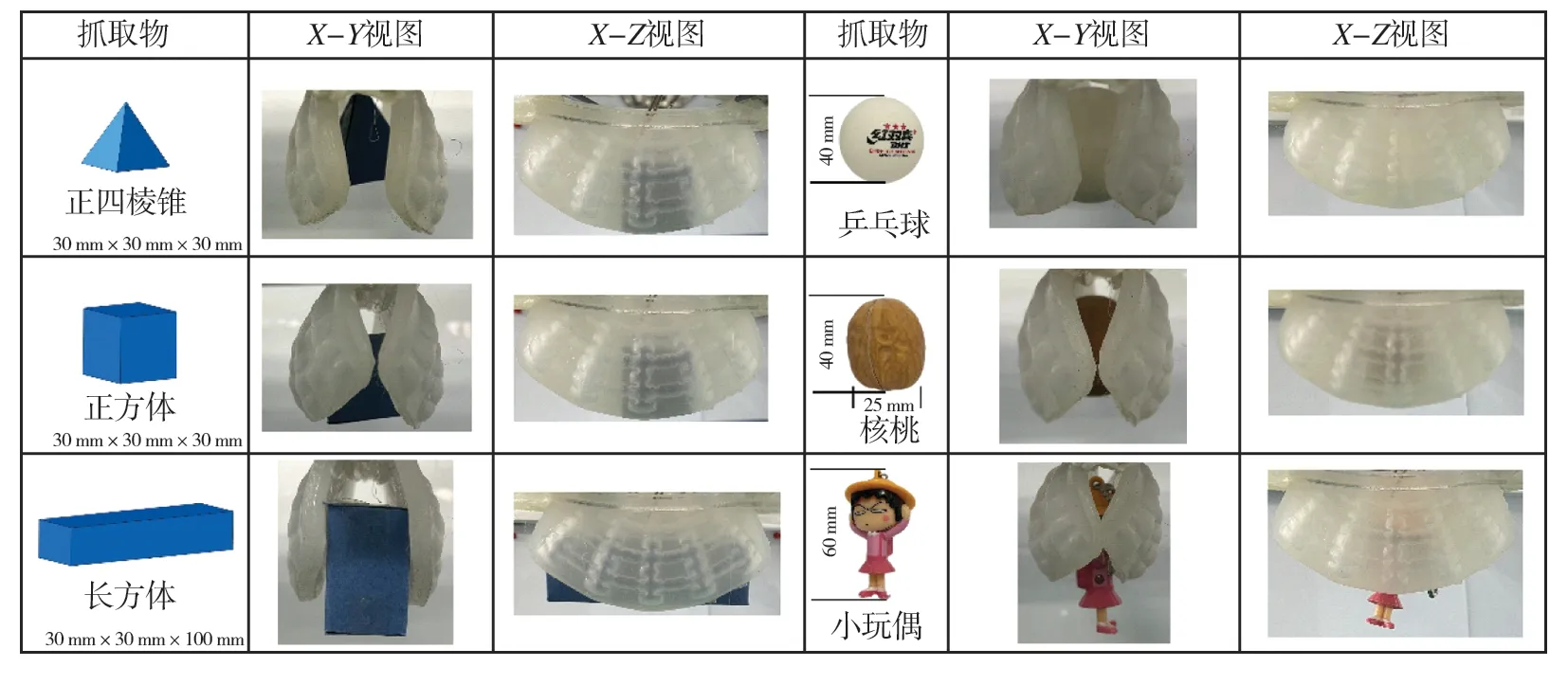

通过气泵和气阀为气动柔性驱动器提供稳定的气压激励,如图11所示。将气动柔性驱动器通过夹具以一定的夹角固定,本实验中两驱动器的夹角设置为80°。当气源打开时,驱动器在气压激励下迅速变形,驱动气压为0.3 kPa,弯曲变形能够在3 s内完成,然后驱动器末端开始接触。在实验中,通过对不同物体进行抓取,观察其抓取效果。

图11 气动柔性驱动器抓取实验Fig.11 Grab experiment of the pneumatic flexible driver

对正四棱锥、正方体、长方体、球体进行抓取,驱动器发生2个维度的耦合弯曲变形,在X-Y面内,驱动器能够很好地贴合以及包裹抓取物;在X-Z面内,驱动器对于小物体实现全包裹,且贴合度良好。通过对正四棱锥、正方体、长方体、球体进行抓取,气动柔性驱动器能够完成对于规则物体不同形状的自适应抓取,并能够对抓取物实现包裹或者半包裹式抓取,且抓取牢固。在对不规则物体,例如核桃和小玩偶的抓取过程中,基于腔室化设计的气动柔性驱动器,能够很好地完成抓取,对不规则物体实现包裹式与半包裹式自适应抓取。气动柔性驱动器能够在3 s内完成对于目标物体的抓取,在关闭气压激励时,驱动器能够在室温下快速恢复至初始状态,能够在短时间内实现精准抓取任务,具有良好的抓取性能。驱动器的响应时间以及抓取周期可以根据抓取任务进行有针对性地设置和调整,从而适应不同的抓取任务。受限于气动柔性驱动的结构尺寸,驱动器在实现包裹式抓取时,对于抓取目标具有一定的尺寸要求。通过改变气动柔性驱动的结构尺寸能够实现对于不同尺寸大小的物体包裹式抓取和半包裹式自适应抓取。

4.2 气动柔性驱动器的无损采摘实验

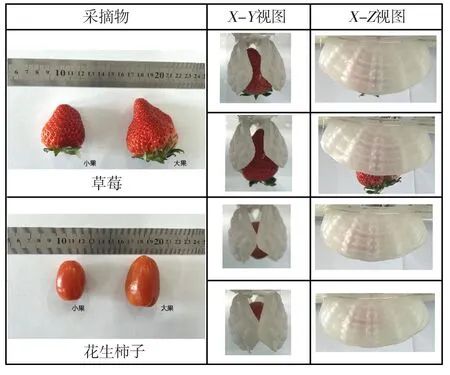

对草莓以及花生柿子进行抓取实验,如图12所示。实验选取草莓的小果和大果进行采摘实验,小果草莓直径为45 mm,质量约25 g;大果草莓直径为55 mm,质量约42 g。气动柔性驱动器在气压激励下,发生弯曲变形,对草莓进行抓取。对于小果草莓,驱动器能够实现2个维度的包裹式自适应抓取,对于大果能够实现2个维度的半包裹式自适应抓取,且抓取牢固,抓取效果良好。通过调节气泵可以实现对于驱动器抓取时间和周期的精确控制,通过改变输入气压激励大小可以实现对于抓取力的精确调控,从而实现对于不同成熟度草莓的无损采摘。

图12 气动柔性驱动器采摘实验Fig.12 Picking experiment of the pneumatic flexible driver

在对花生柿子进行抓取采摘时,同样选取小果和大果,小果花生柿子的直径为25 mm,质量约20 g;大果花生柿子直径为35 mm,质量约35 g。气动柔性驱动器在气压激励下,发生弯曲变形,对花生柿子进行抓取。对于花生柿子,驱动器能够实现2个维度的包裹式自适应抓取,且抓取牢固,抓取效果良好。

5 结论

本研究提出并设计了一种面向无损采摘的腔室化设计驱动器,在捕蝇草叶片的启发下,对驱动器进行腔室化设计,制定了腔室设计规则;在此基础上对驱动器进行了仿真分析以及流道设计仿真分析,研究探索了流道设计思路和方案;对驱动器进行了性能测试和对比分析,验证了结构设计的可行性和可靠性。在0.3 kPa的气压激励和3 L/min的流速下,驱动器能够在3 s内完成2个维度的弯曲变形,在X-Y面内的弯曲角度为48.9°,X-Z面内弯曲角度为24.18°,与仿真结果具有较高的一致性。最后,完成了气动柔性驱动器的抓取实验和无损采摘实验,气动柔性驱动器能够完成对于不同形状大小的物体自适应抓取和对采摘物体的无损采摘,能够对抓取物实现包裹或者半包裹式抓取,且抓取效果与采摘效果良好。在本研究中对气动柔性器本体进行了设计以及性能分析,气动柔性驱动器作为末端执行器,结合机械臂以及其他作业平台可以适应不同工作的需要完成不同的任务,下一步将对驱动器结合草莓采摘平台,辅助以相应装置,实现对草莓的定位、采摘和收集等功能,为驱动器的进一步应用和无损采摘研究应用提供参考价值和研究思路。