典型锻压机的结构特点与检修

秦向宏

(宝鸡钛业股份有限公司,陕西宝鸡 721014)

0 引言

锻压机在航空航天、探测设备、压力容器、化工、冶金、汽车等多行业应用较为广泛。随着泵控、阀控系统技术日趋成熟,现已实现模锻和自由锻压机的吨位的大幅提升。通过精密铸造、无损探伤等手段,提升了大型铸件的性能、成品率及使用寿命。锻压机结构设计更加完善,利用超级螺母紧固的预应力拉杆能使压机框架承受更大的载荷,增强刚性、抗形变的能力。主体各部件模块化的设计,便于长途运输,也使得大型压机的安装和检修更节省时间,能创造更大的经济价值。控制系统采用PLC与多台上位机电脑实现数据的传输,对于启动、运行、故障(超压、超温、超差等)信号的监测,有效地实现过程的闭环控制,避免系统由隐患向故障的转化,保护人员和设备的安全。基于局域网的压机控制系统可以与多台操作机、辅助设备相连,兼容性更强,配合作业、自动化程度更高。动力源的节能设计,变量泵、变频电机的参与,实现压力峰值与执行动作一致,波谷低转速、低功率,更加节能,实现可持续性发展。介绍两种典型锻压机的结构特点及一些检修方案。

1 25/31.5MN 油压机

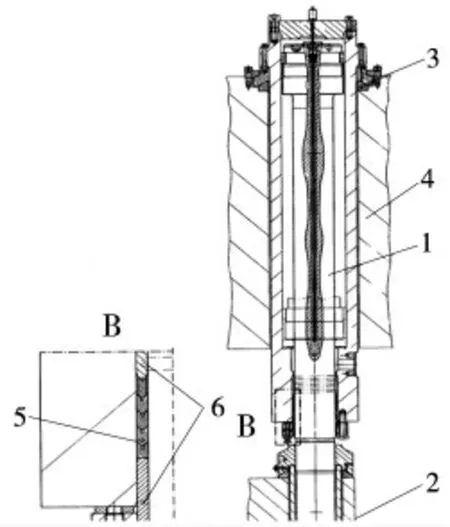

油压机采用三梁双柱上传动结构,工作介质为46#液压油。主机由上横梁、活动横梁、下横梁、主缸、回程缸等部件通过张立柱、预应力拉杆组合形成一个封闭的框架机构。活动横梁位于上、下横梁之间,与主缸、回程缸柱塞铰接,在液压力的作用下沿张立柱的矩形表面做直线运动,实现压下和回程等动作,把来自主缸的压力通过锤头传递到被锻压的工件上。25/31.5MN 油压机主机如图1 所示。

图1 25/31.5MN 油压机主机

1.1 结构上的优点

1.1.1 能方便、快捷的调整活动横梁与立柱的间隙

(1)青铜滑板与锥状基板安装在活动横梁的顶部和底部,对活动横梁运动的导向间隙提供调节功能,同时也可延长滑板的使用寿命,滑板与基板安装剖视图如图2 所示。在使用过程中,滑板会产生磨损,与立柱的间隙可通过塞尺进行确定。若间隙增大,通过减小调整垫的高度,让锥状基板的高度降低,安装在基板上的青铜滑板往立柱方向靠近,间隙减小,达到理论要求的合理间隙。反之,增加调整垫的高度,使滑板远离立柱方向,间隙增大。通过调整垫铁的纵向高度来调整滑板的横向导向间隙,操作方便、快捷。可以多次调整,直至青铜滑板的导油槽被完全磨损,再进行更换,使用寿命较长。

图2 滑板与基板安装

(2)间隙调整的理论数值。活动横梁设计成与压力方向相对的微量的挠度,当来自主缸的液压力施加于横梁上时,曲面变形,趋于平面;液压力切断后,曲面复位。预留合理的间隙(图3),防止滑板与立柱的过渡磨损。

图3 活动横梁与立柱的间隙

1.1.2 主缸柱塞的球面垫设计

主缸缸体位于上横梁的中心,强制适配连接,通过缸的配合带和连接螺栓固定于上横梁。柱塞通过球面垫座体、压兰、球面垫等部件连接于活动横梁上。

在偏心锻造时,活动横梁微量的偏移,但球面垫与座体始终保持垂直于压机本体,有效的避免主缸密封和衬套的磨损。球面垫配合面采用甘油集中润滑,且压兰处的防尘圈有效的阻隔外来污染源进入,延长使用寿命,主缸柱塞连接剖视图如图4 所示。

图4 主缸柱塞连接

1.1.3 回程缸连接的球面垫设计,位移传感器参与控制

回程缸安装在活动横梁的项部区域,每个冲程后把活动横梁向上拉回起始位置,柱塞末端通过球状帽,与活动横梁铰接方式连接,在偏心锻造时,使其只有很小的侧向作用力作用在密封和导向衬套上,受很少的磨损。在两个回程缸活塞的心部各安装一只磁性位移传感器,用于检测活动横梁的位移量和倾斜量。一侧为控制传感器,另一侧比较传感器。当二者的差值大于10 mm时,即|X-Y|>10 mm 时,压机偏载超差,系统报警,解除后才可以动作,对于设备的安全起到有效地保护作用,回程缸剖视图如图5 所示。

图5 回程缸剖视图

1.1.4 上砧锁紧、换砧机构的液压驱动

上砧锁紧机构,由两个锁紧油缸、导向连杆、T 形挂钩、成套碟形弹簧等组装后安装在活动横梁内部,上砧锁紧、旋转缸剖视图如图6 所示。旋转缸固定于锁紧缸体的外壳,配有组合式光电开关,控制旋转角度及油路的通断。

图6 上砧锁紧、旋转缸剖视图

执行换砧指令时,锁紧缸无杆腔进油,推动柱塞杆连接的件6—T 形挂钩下行,与件7—上砧底座形成2 cm 间隙,此时件3—碟簧处于压缩状态,件4—旋转缸拖拽锁紧缸体整体转动至指定位置停止,T形挂钩短边与上砧底座T 形沟槽短边平行,活动横梁提升,挂钩完全与上砧脱离。更换完毕后,旋转缸转动,锁紧缸与挂钩整体转动,T 形挂钩长边与上砧T 形沟槽短边垂直,锁紧缸无杆腔高压油停止,原处于压缩状态的成套碟簧回弹,推动T 形挂钩上移。

依靠成套碟簧向上预压紧的力,使得上砧与活动横梁的基面始终保持贴合。旋转缸的组合开关与锁紧缸控制阀信号闭环控制(即两个旋转缸转动到位,触碰开关,锁紧缸控制阀才失电断油,否则不予执行),避免了更换上砧时误操作,造成事故。

1.1.5 工作缸密封压兰调平机构

3 个工作缸密封压兰上设置有4 组顶丝、调整垫等压兰调平机构,使得密封压兰始终垂直于柱塞,保证密封均匀的压缩量,防止偏磨。使用过程中,通过更换调整垫,紧固密封压兰,获得V 形密封相同的压缩量,方便、快捷。例如:将4 个厚度为12 mm调整垫,替换成为8 mm 后,紧固密封压兰,即V 形密封获得了4 mm 的压缩量。

1.1.6 主机控制系统

采用2 个西门子S7-400 PLC 和2 个西门子S7-300 PLC,通过4 个HMI 界面任意一个来访问CPU。系统采用PROFIBUS-DP现场总线技术,用一根通信电缆代替大量的I/O 电缆,用数字化通信代替DC 24 V 和4~20 mA 信号的传送,实现对现场设备的控制和监测。

1.2 主要的检修过程

1.2.1 主缸衬套、压套的更换

先拆除活动梁下冲程限位、回程缸与动梁的锁紧装置等部件,保证主缸柱塞能够继续下行与缸体分离,预留检修空间。同时为保证过程的平稳性,需借助于平衡梁,贯穿在立柱开档之间,使用行车抬吊,或使用成对千斤顶同步运行,调整高度。导套安装于缸筒内部,过盈配合,安装过程可采用温差法(液氮冷却铜套)安装,防止其局部变形,进而影响与柱塞的配合间隙。

1.2.2 主缸密封的更换

V 形开口密封的安装方式、裁剪形式如图7 所示。为延长密封的使用寿命,一般预留合理的余量。密封长度按L=πD+e 来计算(其中D 为密封的中径,e 为预留尺寸),e 的选用参考见表1。

表1 e 的选用参考 mm

图7 密封的安装、裁剪剖视图

以直径为Ф250 mm 的柱塞,装配Ф250/280×125 mm 的密封为例,密封的中经D=(250+280)/2=265 mm,裁剪密封长度L=3.14×265+7=839.1 mm。

2 31.5 MN 水压机

3150T 水压机以乳化液为介质,传动形式是泵—蓄势器传动,即在水路系统中增设高压容器—蓄势器。水压机工作时,高压水由泵和蓄势器共同供给,短时间内可供给水压机大量的高压水。水压机不工作时,高压水则储存于蓄势器内,所以水泵及电机的功率可以小些,其利用系数及水压机的速度都可以提高。3150T 水压机主机实物如图8 所示。

图8 3150T 水压机主机

压机主体采用3 梁4 柱,上横梁和下横梁通过4 根立柱和螺帽连接成一个封闭的刚性框架,并承受全部工作载荷。上横梁安装3 个工作缸、2 个回程缸缸体等。中间设活动横梁,与3 个工作缸、2 个回程缸柱塞连接,上、下面设有立柱导套。

控制系统为阀控系统。利用凸轮机构的逻辑顺序控制阀的开关,分配通向工作缸的高压水,驱动工作缸执行相关的工作。

2.1 结构上的特点

2.1.1 柱塞与活动横梁的连接

主缸采用刚性连接,当偏心锻造时,活动横梁发生倾斜,由于立柱导套和立柱的间隙较大(1~3 mm);而柱塞与工作缸导套的间隙较小(D4/dc4),偏心矩主要通过柱塞和工作缸传给上横梁。立柱受力虽有改善,但工作缸导套和密封环会加速磨损,增加维修,而且制造、安装找正比较困难。且密封压兰处未设置压兰调平机构,易出现密封的偏磨,工作介质容易泄漏。

侧缸采用球面支承连接,柱塞立于活动横梁球面座上,其半径为柱塞直径的1.5~2 倍。偏心锻造时,活动横梁产生倾斜,柱塞在球面副上相对滑动,使柱塞仍能保持垂直,不易损坏密封及工作缸导套。

2.1.2 活动横梁的导向装置

衬套采用铸铜对开圆柱体,在长期的滑动摩擦下,会产生磨损,因无预先设计的间隙调整装置,活动横梁与立柱之间的间隙增大后,需要更换新件达到预设的间隙要求,寿命较短,操作繁琐。且衬套处为手动润滑方式,未设置心部润滑通道,润滑效果欠佳。

2.1.3 阀控系统

采用伺服电机驱动摇杆轴、凸轮、顶杆机构,实现液压阀的开关,控制高压水的通断、流向,阀控系统原理如图9 所示。存在的问题有以下2 点:

图9 阀控系统原理

(1)凸轮、顶杆机构的运动轨迹线性较差,凸轮表面易磨损,进而导致控制高压水的通断时冲击大、振动大。

(2)液压阀的结构未设计通过先导高压来开启主阀,且伺服电机负载较大,联轴器受较大扭矩,加速磨损,间隙增大后,反馈在摇杆轴另一侧的角度传感器上的误差增大。累计误差的存在,需要不断的在给定和反馈值上修正,故障率高。不能准确的反馈活动横梁的精确位置,会造成压机加压不受控的风险。

2.1.4 上砧采用T 形挂钩的方式固定

上砧底座与活动横梁采用螺栓连接后,用T 形挂钩将上砧与上砧底座相连接。无相应的防松装置,使用过程中,螺栓易松动、T 形挂钩易磨损,造成间隙过大。上砧在上行,下行的过程中,由于惯性与底座相互冲击,产生噪声。

2.2 主要检修工艺

2.2.1 工作缸配合带的修复,缸体衬套、压套的更换

从压机顶部缓冲罐、充液阀、接力器、回程缸拉杆等部件的拆卸,然后落下工作缸,吊开上横梁,移除缸体、柱塞、活动横梁等。按技术要求进行修复。

2.2.2 阀控系统检修

更换伺服电机联轴器时,保证与凸轮轴的同轴度,避免内啮合齿轮的过度磨损,间隙增大。凸轮在轴上的基准位置共线,牢靠固定。凸轮的升角、曲线,符合阀开关的逻辑顺序。安装在凸轮轴两端的轴承的轴肩位置定位精确。顶杆与套配合间隙合理,润滑可靠。