设备检修项目全过程管理实施方法

陈天伟,李亚峰,白小勇

(陇南祁连山水泥有限公司,甘肃陇南 746099)

0 引言

陇南祁连山水泥有限公司成立初期设备检修管理流程没有固化,各环节存在脱节现象,没有形成有效的闭环管理,“过维修”“欠维修”现象时有发生,设备运转可靠性低,设备维修费高;设备检修过程中技术管理要求与安全管理要求不能有效融合,没有统一的管理要求和流程,不能满足新的设备管理检修要求。

1 存在的问题

(1)依靠经验确定检修项目,无法杜绝“过维修”和“欠维修”现象的发生。

(2)检修过程安全交底、沟通、协调、监督不足,主要表现在4 个方面:①检修作业活动前安全交底不充分;②检修人员对作业的风险不清楚;③安全交底流于形式,缺乏作业的针对性;④检修工具未经过检查和确认。

(3)设备检修危险作业审批流程缺失或流于形式。

(4)设备检修没有明确的质量保证周期,没有相应的考核管理机制。

(5)工序过程检修质量未受到技术人员的监督跟踪。

(6)管理粗放。工序过程和隐蔽工程检修完工后,没有进行工序过程验收。

(7)设备检修后,开机前没有有效的验收,对是否具备开机条件没有效的管控,存在严重隐患。

(8)设备检修项目完成后,不进行空载试车,对检修质量不能有效控制。

(9)空载试车完成后,检修管理终结,没有向后延伸,没有带负荷验证环节管理流程。

(10)设备检修项目完成带负荷开机后出现的问题不能追溯,缺少最终的检修验收记录。

(11)设备检修记录完成后,没有组织对检修后的运行况、检修质量、检修管控等方面存在的问题进行总结分析,不能做到举一反三,总结经验和教训。

2 全过程管理实施措施

2.1 检修项目的策划

为了有效防止“过维修”和“欠维修”现象,公司在编制检修计划前,通过对全厂设备的检查确定检修项目,做到每个检修项目都有依据。

(1)结合专业巡检制定检修项目。从年度最后一个定检结束后,在设备运行期间,结合每月设备检查和在线检测数据,对主机设备进行记录,综合诊断,预测下一个检修周期的项目。

(2)结合设备运行周期制定检修计划。通过查阅设备档案、对照设备技术标准等,对达到寿命周期的关键部位进行判断。

(3)邀请设备厂家和技术监督鉴定单位,通过专业的检测设备发现潜在的隐患,做出诊断分析并提出意见确定检修工作。

(4)围绕长期制约生产的难题提出改造项目,合理安排技术力量进行系统维修改造。

通过以上方式的确定,即防止设备该修不修甚至失修,又防止了盲目大拆大换、浪费资金。

2.2 编制检修计划

(1)公司各生产单位组织专业技术人员依据专业巡检相关参数及专业检查发现的问题和缺陷,提出检修意见和检修内容,形成维修申请。在计划检修前一个月内,设备主管部门组织公司技术人员召开检修项目确定会、检修项目评审会,对生产单位提交的维修申请进行项目、费用、配件、工期等方面的评审,确定检修项目。依据检修项目策划任务单,编制计划检修表,形成正式的检修计划。对每个检修项目细化检修方案,落实项目负责人、技术负责人、安全负责人、项目验收人,落实管理责任。

(2)下发公司检修文件,成立检修领导小组。公司成立检修领导小组,分工明确,各司其职,全过程监督指导检修工作。

(3)依据祁连山集团公司设备维修招标要求,对技术难度大、安全风险高的关键项目,按照货比三家的原则进行项目招标。在招标过程中,设备主管部门和安全环保部门重点对相关方的企业资质、人员资质、安全管理制度、项目施工技术方案、项目施工安全方案、应急预案等进行严格的检查、监督和复核,确保与合格的承包商签订合同。

2.3 设备检修项目实施

(1)召开检修协调会,针对下阶段的检修工作进行策划部署,结合检修工期,对项目进行探讨优化,并对施工方案、检修工艺、备品备件准备、部门之间协调配合、检修质量和安全保证等工作进行详细讨论和具体布置。

(3)设备检修过程中,要求设备主管部门、各生产单位专业人员积极深入检修现场,对检修进度和质量完成情况进行跟踪检查、监督,对焊接质量、间隙尺寸等隐蔽工程作为跟踪检查的重点,严格按照技术标准进行监督、验证,并在《设备检修过程跟踪记录》中做详细记录。过程工序完工后,由检修项目负责人、专业技术人员、设备使用单位负责人、设备职能单位负责人共同对过程质量工序进行验收,合格签字确认后才能进入下道工序。

(4)每个项目检修完成后,由设备主管部门组织生产单位巡检工、检修项目负责人、专业技术人员、安全环保管理人员,共同对检修作业现场工具、人员、安全设施恢复等情况进行检查确认合格,做好《设备大、中修检修结束开机安全检查确认表》相关记录,并经公司主管领导签字批准后,方可进行设备试车。

2.4 设备试车

设备检修完成后,重点做好单机试车、设备带负荷开机跟踪、设备验收工作。在具备试车条件后,由巡检工、检修项目负责人、专业技术人员共同对设备进行空负荷试车,将空载运行电流、振动、温升等参数作为验收合格的依据,发现问题立即安排处理,在全部问题处理完成后方可进行带负荷开机运行。设备带负荷开启后,将验收管理向后延伸,严格要求对设备带负荷运行30 d 内电流、振动、温升、声音等运行情况做跟踪记录,用运行数据作为验收合格的依据;对发现的问题和缺陷及时记录,能处理的及时进行处理,暂时不能处理的及时记入《设备检修验收记录》,为下次检修做准备,实现检修闭环管理。

2.5 检修总结及质量保证

(1)检修项目验收完成后,由设备主管部门组织召开检修总结会,对检修项目从检修计划全面性、检修的彻底性、质量的保证性、检修过程管理的科学性、以及检修考核的可追溯性等方面进行分析,对检修技术资料进行总结归档、梳理本次检修未能修复的设备缺陷和检修管理中存在的问题、对整个检修的全过程管理进行总结评价,形成检修项目总结报告,为下次检修的技术改进做充分的准备,打下良好的基础。

(2)在检修管理中,明确要求设备检修后的运行保证周期为3 个月,按着谁检修、谁负责,谁验收、谁负责的原则,在质量保证期内因检修质量引起的设备故障和事故,严格追究检修负责人与验收人的责任,进行严肃考核,将事故责任追溯到检修环节。

3 创新点

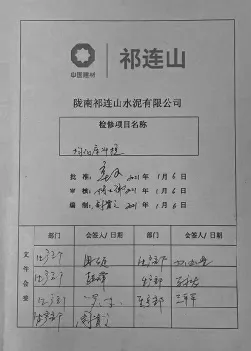

管理流程辨识与再造:运用科学先进的管理理念并结合企业自身特点,通过对设备检修的任务来源—计划制定—技术交底—过程管控—完工验收—运行跟踪—效果验证,到最终总结考评进行辨识和再造,形成固定流程后,用表格和记录等方式将流程各环节控制要点归纳形成16 个控制文件,并装订成册,形成公司《设备检修项目记录本》(图1)。通过这种方式,一方面从流程上把设备检修与安全管理要求有效地融合在一起,另一方面力求检修全过程规范化作业,用相应的流程规范各级管理及作业人员的行为,避免了随意性,达到检修组织程序化,过程控制精细化,检修作业标准化,评估科学化,形成PDCA 闭环管理的方式(P—计划,D—实施,C—检查验收,A—总结、评估),做到责任可追溯,事事有章可循,使全过程的每一项均处于受控状态,从而保证检修质量和检修安全,提高设备的可靠性,降低检修成本。

图1 设备检修项目记录本

《设备检修项目记录本》共分为16 个章节(图2):

十八大以来,中国经济进入“新常态”,经济发展由高速增长阶段转向高质量发展阶段,供给侧结构性改革、国资国企改革和电力市场化改革持续深化,电力行业特别是发电行业的发展面临着异常严峻的形势。全社会电量需求增长放缓,发电装机容量又大大超过需求容量,导致机组利用小时大幅下降;煤炭企业降库存,导致煤炭价格不断攀升,发电企业成本压力剧增;电力交易市场化改革,交易电量激烈竞争导致发电企业不计成本下调电价。产能过剩和供需矛盾引发的电力能源行业投资下降,发电侧主营业务经营业绩持续下滑,国内出现发电企业大面积亏损的局面,应对行业激烈竞争,低成本战略成为发电企业生存发展的必由之路。

图2 设备检修项目记录本目录

第一章是检修现场安全规则,是对检修前、检修中、检修后的安全要求,为整体检修安全做好规则要求。

第二章是公司大中修检修计划安排,目的为清楚检修范围、任务以及各检修周期。

第三章是检修项目任务来源确定书,是对所检修设备的主要技术性能、运行存在的问题做简单说明,进而提出检修意见,让检修人员明确检修的目的。

第四章是检修职责,通过第二章节的检修任务单,确定检修负责人、检修时间、安全负责人、检修人员、技术负责人、质量负责人、停送电负责人以及监护人。

第五章是设备检修技术方案,通过第三章检修职责的确定,制定检修安全技术方案以及设备检修技术要求。

第六章是设备检修派工单(图3),是在明确检修职责后,对检修单位、检修人员下达检修任务。

图3 设备检修项目记录本派工单

第七章是设备检修安全技术交底,是检修前对本次检修作业危险进行分析并制定安全防范措施。

第八章是检修协调会议记录,记录每天召开检修协调会议内容,清楚知道检修进度以及检修中遇见的各种问题。

第九章是设备检修承诺书,是检修前对安全进行承诺,对检修质量进行承诺。

第十章是设备大中型检修安全措施确认表,是对检修作业前安全防范措施落实情况进行确认。

第十一章是设备检修过程跟踪记录。

第十二章是设备检修过程质量验收记录,第九章和第十章都是对设备检修过程中的跟踪验证,确保检修质量。

第十三章是设备大中型检修结束开机安全检查确认表,本章节是设备检修完毕后,对现场恢复情况以及准备开机试车前安全确认。

第十四章是设备检修空载试车记录,本章节是对检修完毕后,进行空载试车,根据空载试车数据判断设备检修质量情况。

第十五章是设备检修带负荷开机跟踪验证记录,本章节是设备正常开机后,跟踪验证一个月,记录设备各参数是否正常及出现相关问题的处理等情况。

第十六章是设备检修验收记录,本章是通过第十三章跟踪验证一个月的情况,最终对本次检修的设备进行最后的判定,是否达到检修要求、项目是否关闭作出结论。

公司以《设备检修项目记录本》中16 个控制文件为主要工具,要求所有的设备检修项目按流程执行,每个检修项目完成后即形成一套完整的设备检修记录。

4 实施效果

(1)设备检修项目全过程管理是在流程上把设备检修管理与安全管理有效地融合在一起,检修时始终保证把安全放在首位,对检修全过程进行安全管控,在流程上满足相关安全要求,保证了检修人员的安全。陇南祁连山水泥公司自2019 年开始实施检修项目全过程管理以来,设备检修人员轻伤以上事故为零,为企业创造了良好的安全环境。

(2)设备检修全过程管理形成闭环管理流程,有力保障了设备检修各环节管控,落实设备检修和维护责任,能够及早发现检修过程中存在的和隐含的问题,将这些问题解决于萌芽状态,提高了设备检修质量,为设备可靠高效运行奠定了良好基础。公司自探索实施设备检修全过程管理以来,主机设备可靠性逐年上升:2019 年水泥窑设备可靠性比2018 年提高0.81%;2020 年水泥窑设备可靠性100%,比2019 年提高0.79%,公司水泥窑3 月7 日—8 月15 日连续运行162 d,创造了祁连山系统历史最好成绩;2021 年公司生料磨系统、煤磨系统、水泥磨系统设备全年无故障发生,综合可靠性100%。

(3)设备检修全过程管理的实施,确保了检修质量,设备健康、稳定、高效运转,公司2019—2021 年设备维修费用逐年下降:2018 年公司吨水泥维修费用为11.68 元,2019 年吨水泥维修费用比2018 年下降1.1 元,2020 年吨水泥维修费用比2019年下降3.56 元。