基于检测数据分析的浮体焊缝三维可视化管理系统

房精哲,韩 博

(中海石油技术检测有限公司,天津 300452)

0 引言

随着“十四五”的开局,我国对能源装备的发展提出了更高的要求,已经从高速发展向高质量发展转变,借助科学技术保障能源装备的健康稳定运行对于国家能源安全有着不可忽视的重要性,因此推进能源装备数字化发展是“十四五”期间的重要发展方向。石化能源装备的发展带动对石油石化设备、管道检测技术的需求,进而带动检测新技术的发展与应用[1]。基于国家海洋强国战略的稳步实施,我国海工工业经历了一个快速发展的时期,越来越多的现代化技术被应用在海洋平台上,国际海工装备研究机构的相关研究与标准对我国海工装备的发展也具有很重要的指导意义[2]。

相对于陆地环境,海洋环境更加复杂,所以对海洋浮体装备的抗腐蚀性提出了更高的要求,由于浮体平台体型巨大,所以在组装工艺中焊缝为模块连接的主要方式。浮体平台投入使用后,在高盐分海水的作用下,焊缝界面间的电化学腐蚀是焊缝腐蚀的主要原因,因此焊缝的腐蚀检测与趋势分析对海洋装备平台的安全运行有着重要意义。传统的数据检测分析系统更加倾向于检测数据的收集与整理,在数据展示方面比较抽象化,无法将检测的结构与实体进行直观关联,所以在面对数据结果时无法将风险点进行精准定位,大大影响管理与运维保养效率。

1 浮体焊缝三维可视化检测数据分析系统

1.1 需求与设计

装备的结构自动化检测系统对海上浮体平台的运行状态有着重要作用,检测数据分析系统作为检测系统中重要的一部分,检测数据的采集与分析为装备的运行与否提供了决策性的依据。由于传统的信息化管理模式已经越来越难以满足石化能源装备对于运维高效管理的需求,而三维可视化的运维管理具有更加直观与高效的优势,正逐步取代传统的信息化管理模式。三维交互式应用管理平台通过数据与模型的联动,使运维管理人员跟决策者能更加直观地判断浮体结构的安全性,为平台的保养提供可靠的决策依据,所以浮体焊缝三维可视化的检测数据分析系统在浮体平台的风险管理方面有着重要意义。

通过在三维模型上挂载焊缝的三维坐标信息,联动水下检测机器的坐标信息,使检测焊缝的位置与三维模型上的焊缝对应,水下检测设备对浮体的焊缝进行腐蚀程度的检测,通过物联网采集检测设备的检测数据,对相应数据进行分析、对比、存储与展示。通过数据分析结果对阈值的响应来提供报警系统,在三维模型结构上快速、准确地找出相应风险点的位置,为浮体平台的安全评估快速作出结论与决策。

1.2 实现与应用

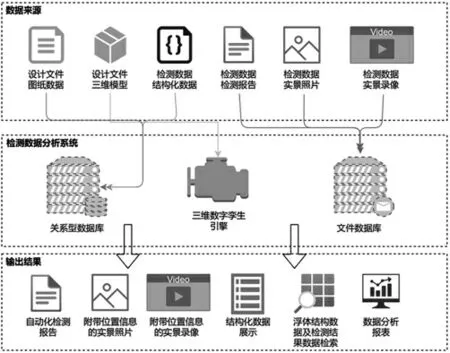

三维可视化的检测数据分析系统主要分为数据处理模块与三维展示模块,其中数据处理模块由数据来源、存储、分析、处理与自动生成报告组成,三维展示模块中主要由检测对象信息、资产数据与报警模块组成。通过三维模型数据的导入与检测设备物联网设备接口数据的采集,通过数据库的对比分析处理,联动模型结构信息,使检测数据结果以三维可视化的形式呈现(图1)。

图1 三维可视化数据分析系统拓扑结构

数据来源主要有3 个途径,分别是浮体各分段设计图纸、三维模型与检测报告。其中,主要数据源为操控系统ACFM(Alternating Current Field Measurement,交流电磁场检测法)检测、PAUT(Phased Array Ultrasonic Testing,相控阵超声检测)监测数据和仪器外观监测数据,数据格式包括但不限于结构化监测数据及图片、视频、检测报告等文档型监测数据。获取数据后利用三维数字孪生引擎,在保证图形和数据不丢失的情况下实现模型的轻量化以此保证三维模型浏览的流畅性,在模型上挂载各类型数据。通过定位信息在三维场景中展示每一个检测对象的检测结果数据,通过数据库的评定、对比分析、定位,数据结果与相应模型结构联动,同时根据历史数据分析生成趋势分析图,选择检测对象查询检测记录汇总数据后生成检测报告,并以三维模型为载体对检测相关数据进行搭载和定位展示。

浮体平台由于作业环境的特殊性,平台无法实现外网的联动,水下环境也处于无网环境,为了便于现场数据的采集和后续数据的积累,将检测数据分析系统分为现场子系统、陆地系统和用于现场与陆地系统交互的数据同步程序3 个部分,其中现场子系统部署在平台的集成控制室内(或作业船中集装箱)、陆地系统部署在陆地办公室。

2 现场子系统

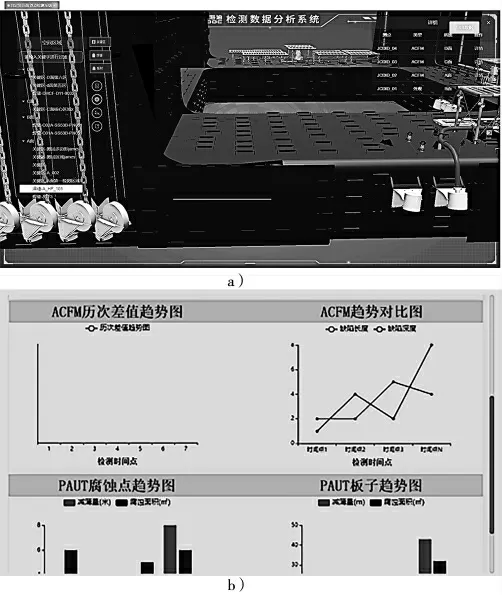

现场子系统通过三维交互式应用引擎,实现模型的加载并查看原有设计属性与保留板面原有设计标识。根据定义的设备类库、属性、位置坐标等,将模型对象进行映射解析,提取模型的位号和对应的模型属性,将业务数据与可视化模型对象、模型属性进行关联(图2)。

图2 现场子系统

为了提高数据的管理效率,根据装置的检测需要,规划不同的关键检测区域,通过将关键检测区域进行对象化、数据化的管理,能够在检测的时候进行针对性的数据关联。针对检测数据建立采集点台账,可在系统中对每个固定测点、巡检点(位置/对象)设置为检测数据采集点并对每个采集点设置其数值范围对应的状态。通过导入现场系统移入的检测数据(外观、ACFM、PAUT),通过唯一位号关系及定位坐标,模型与测点建立一对一关系。将模型与现场检测系统进行数据关联和互通,实现点击对象模型便捷查看设备基本信息、检测数据以及报警信息等数据内容。对浮体结构水下部分检测、检测数据进行集成与组态。为了更好地使用系统功能,就必须保证数据的完整性、准确性、刷新率。将集成检测系统中的所有数据,并保持每个数据与原数据一致,通过离线形式进行数据同步,为业务人员在运维决策时提供及时、准确的数据支撑与集成控制室中的操控、ACFM 检测、PAUT 检测系统相对接,以图片、视频、表格、文件等形式实现检测结果等数据的抓取、编号及位置对应存储,同时为操控系统提供一个完整的三维模型文件和完整的检测示意排版图,利用检测数据出具检测报告。报告中包含带有位置信息的排版示意图或布置图,在三维交互式平台中展示各类业务数据的趋势曲线和部分业务数据提供彩虹图展示,并且通过设置报警逻辑、阈值根据报警类型在三维场景展示报警信息,同步突出对应的焊缝位置。在后台管理信息平台嵌入成套浮体结构自动化检测装置的备品备件使用及损耗,维修保养情况的采集与查看的管理台账系统,提升运维保证能力。

3 陆地系统

与现场子系统相比,陆地系统的功能更加完善,通过三维引擎完成模型加载后如无焊缝信息,则可按边界信息实现焊缝的添加,并体现出浮体面板的厚度。在与现场检验发现有差异时,可在模型上进行修改。例如,在设计软件修改升级后能实现模型的替换与合并,并且相应模型信息等能完整保留,同时实现基础数据的管理与三维模型的导出。管理结构具备传统的信息化管理功能,如用户、组织架构、角色等(图3)。

图3 陆地系统

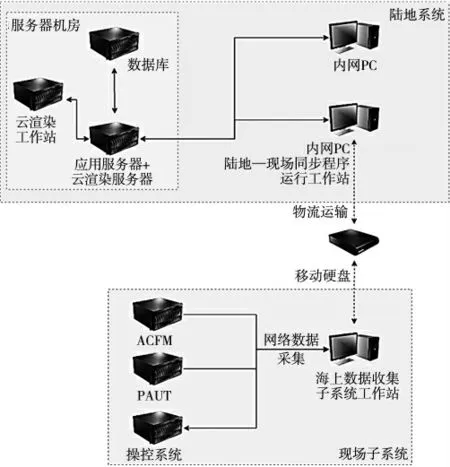

4 数据同步程序

实现数据同步的双向性是数据同步程序的关键,工作包从陆地系统导入现场子系统,从陆地系统导出基础数据、三维模型数据等导入现场子系统,实现基础数据的增量同步。现场检测完成之后,需要将动、静态数据同步到陆地系统。通过现场子系统导出生成现场子系统数据下载,将此数据拷贝到移动硬盘,然后导入陆地系统,即可实现陆地系统挂接的动、静态数据的增量同步(图4)。

图4 系统拓扑结构

5 结束语

通过现场子系统和一个陆地系统及数据同步程序3 个部分,完成对浮体结构检测数据分析,三维可视化数据收集与三维模型查看功能,实现了对现场浮体结构的综合管理。检验检测报告出具的自动化,实现对浮体结构缺陷评定、趋势分析、定位等。三维交互式应用引擎实现了三维数据的搭载与数据的可视化管理,数据导入导出功能实现了无网环境下的数据同步。通过检测数据与三维模型的关联,三维可视化数据分析系统使检测结果的展示更加直观,为石化能源装备的全寿期安全保障提供了更加高效的科技手段,高效、及时的运维保养工作也大大提高了设备装置的生命周期,进一步提升装备的产出效益,推动石化能源领域的不断发展。