数字化转型中的设备管理与精准化维修

高 飞,于宝青,冯占中,高方欣

(神华北电胜利能源有限公司,内蒙古锡林郭勒盟 026015)

0 引言

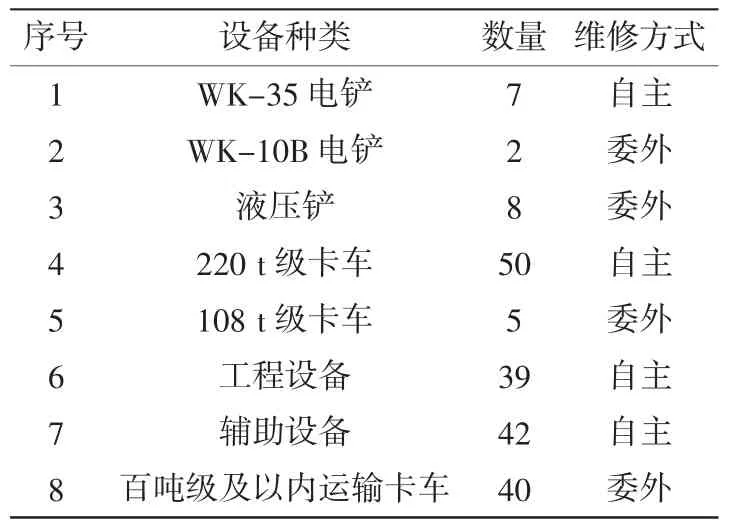

随着“中国制造2025”目标和“两化融合”发展方向的提出,在4G 网络推广、5G 网络布局的新形势下,核心网络技术阻碍已经消除,实施工程设备远程检测、现场数据收集监测是工矿企业精益化管理的必然趋势。为保障设备安全高效运行,本着“紧抓核心业务与主要的采、运、排设备”原则,将承修的设备采用自主维修与委外维修两种模式,其中对WK-35 电铲、220 t 卡车、SF31904C 卡车等设备采用自主维修的模式,对WK-10B 电铲、部分液压铲、TR100 卡车等设备采用委外维修的模式(表1)。

表1 承修设备分布情况

1 设备管理情况及存在问题

公司使用的设备的管理软件主要分3 类:设备自带的各类传感器及对应软件、集团的ERP及CEMS 软件以及自行开发的软件。其中,设备自带软件一般在进口或自动化程度高的设备上,能显示设备运行主要参数、故障信息及位置,如:矿山卡车调度系统、轮胎全寿命管理系统;集团的ERP 及CEMS 软件主要是实现对设备备件的计划、采购、财务等管理的软件,全面统计设备基本信息、启用、折旧、报废等。而自行开发的软件是指各基层单位根据自身需求自行开发的软件,如调度管理系统软件能统计设备点巡检、保养、故障等信息。

设备硬件存在的问题首先是设备管理的硬件(PC 端、处理器等)跟不上,很多基层生产现场没有配备工控机,特别是具有5G 信号传输功能和接口的设备。其次是信息采集终端(传感器、摄像头等)选型不准、数量不够。由于选型的差异,传输的信号质量和用途差异巨大,选型不准的采集终端所传输的信号所利用的价值不高,达不到生产管理要求,需要专业的人员进行管理和设计。

设备软件存在的问题首先是设备本身的故障报警功能,尤其在电气方面,无法远程操作。其次是设备管理工具或软件所采集的运行参数、保养信息、采购信息等仅仅是电气方面,机械、温度和振动等方面欠缺。第三是ERP 系统的数据源使用开发不够,不同的使用人员所能操作的功能不一样,非常片面且无法整合。

2 采掘设备数字化管理现状

电铲是露天矿采剥作业中重要的大型设备,电铲故障率和出动率的高低直接决定了露天煤矿生产效率的高低。公司现有太重生产WK-35 电铲7 台,单台价格约7000 多万元,每年固定消耗及维修费用近千万元,7 台WK-35 电铲承担着胜利露天矿自营生产80%的剥离任务以及主要的煤炭生产任务。有效利用电铲提供的数据能够提高设备使用率和出动率,目前电铲数据来源有以下3 个方面:①电铲PLC 和变频器内部参数,自身自动传感器等仪表收集到的数据。通过这些元件能够得到设备运行的状态参数、工况数据以及使用过程中发生的实时参数,如振动、温度、转速、电流、电压等;②人工收集的数据,如设备的维护保养记录、点检巡检记录、设备故障维修记录、整修大修记录;③其他相关外部信息,如来自其他同类设备的相关数据、信息等。

从实际使用情况来看,电铲大数据的使用情况存在不足:①通过设备或人工收集到的数据,仅限于有限的维修检查、统计报表等,没有综合分析数据用来指导生产维修;②各类专项设备采集到的数据,只能显示参数信息,非专业人员不理解参数表达的意义,无法充分发挥采掘数据的价值。

3 构建数据采集的电铲数字化平台

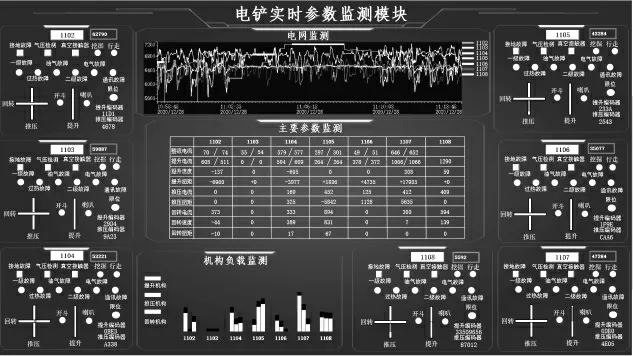

胜利能源WK-35 电铲数字化平台可以实时地在远控端采集电铲设备不同工况下各重要机构的运行状态、参数,指导设备科学维护保养,提高使用效率,降低维修成本,如图1 所示。通过监视设备的主要机构以及辅助系统运行状态,异常状态下产生预警,人为参与到预防措施中,避免大型故障发生。在线诊断设备故障和指导维修,缩短维修时间。以更加精细和动态的方式管理设备,实现对设备的安全、高效等一体化管理。

图1 电铲数字化平台显示模块

电铲实时参数检测模块,主界面提供7 台电铲的常规运行状态,主要显示故障示警、电网电压、主要变频器运行参数、负载情况、各铲的变频器运行计时等。

电铲实时参数检测模块的分页面中可实时显示如下内容:

(1)变频器的实时运行参数包含电压、电流、速度、转矩、温度以及报警和故障代码。数据显示通过对电铲的变频器通信设置实现。发生故障后通过变频器的相关信息判断故障原因,具体参数提供数据采集功能。

(2)限位监测和操作监测实现对操作的数据采集,并预留远程控制端口,通过静态下的主令零位监测可以判断主令老化、故障。开闭制动器控制点和制动器状态监测可远程诊断制动器相关控制的故障。

(3)过热监测包含电铲全部电动机的过热故障,包含电源通断、热继电器的运行等。润滑监测可实时查看润滑油路液动换向阀的换向动作、润滑时间预设以及润滑时间计时等功能。

电铲实时参数监测模块可以远程判断80%以上的故障种类,并提供部分数据分析,改变为维修模式,减少了故障后到现场的排查、测试时间以及安全风险。

电铲全时状态采集系统还通过对电铲重点减速箱、传动轴等通过传感器进行状态数据采集,可以全天不间断对测量部位进行采集,形成各类相关数据库,从而进行数据分析,指导生产。其中振动部分对每台WK-35 电铲的提升、推压、回转减速箱8 个振动监测点进行实时监测,使用高精度一体式振动传感器,频率为0.4~12 000 Hz、灵敏度为100 mV/g,可实现对振动点0~20 mm/s 的振动速度值进行监测。温度传感器采用高精度、易安装的A 级别0.01 精度贴片式温度传感器,误差值小于0.2%。每台WK-35 电铲安装姿态检测模块,要求使用高精度10 轴电子罗盘传感器,实现方向精度为0.5°、倾斜范围±65°、输出频率0.1~200 Hz。在使用过程中,±3.5°为预警值,±5°为报警值,报警后及时调整作业铲位,清理工作面可有效减少大角度作业,防止机械构件损坏。所有安装的传感器通过设定频率进行采集,有效数据100 000 条/天,数据报表功能可根据时间段、传感器种类进行汇总并导出。趋势分析功能可根据设备号、时间段、频率、周期进行线性分析。根据规律寻找设备的劣化趋势。

通过近3 年来的统计来看电铲突发故障次数明显减少,且和维修车辆往返次数成正比关系。维修车辆往返次数也有大幅降低,由2018 年的1000 多次到2020 年的400 多次,年均减少30%,在单次故障维修车辆往返次数方面也由2018 年的2.28 次降低到2021 年上半年平均1.16 次,直接降低了维修车辆在露天采场与矿用卡车交叉作业的风险,从根本上降低了事故的可能性。故障的发生是一个劣化的过程,一个小的电气元件或机械元件状态不良可能造成更严重的后果,及早发现异常情况直接降低了维修难度,提高了人员安全系数。

4 结论

目前,电铲全时状态数字化平台在使用过程中实现了一般常规故障的远程诊断、电铲运行状态的大数据采集等功能,应用效果良好,达到了开发目的。但目前数据服务功能还不够完善,无法支撑元件的大数据建模以及高级分析研究应用,控制平台的软件部分还无法做到全元件的全生命周期管理以及其他数字化运维管理的深度应用,需要对数据算法、控制平台等继续进行深度开发,使平台具备进行基于设备状态于实际运行参数的全生命预防性管理的研究应用基础,打破经验式维修的传统,填补国内同行业数字化驱动运维的空白,发挥数据分析作为预防性维修依据的作用。在有些细节方面如程序设计、模型建立等没有展开论述。

随着设备智能化管理系统建设的不断深入,许多问题将在系统构建的具体过程中不断更新和完善,需将以下两个方面作为工作的关注重点:

(1)在特定数学模型下,设备智能化系统将具备自我学习功能,不需要人员参与就能够提供设备状态预测,是在实现设备智能化方面需要后续重点关注解决的问题。

(2)本文重点关注了基于大数据的设备智能化管理,将来如何进一步融入设备实现远程操作或无人操作值得探讨。