基于正交试验的潜水轴流泵优化设计

赵万勇,高振义,谢 超

(兰州理工大学能源与动力工程学院,兰州 730050)

0 引 言

潜水轴流泵同普通轴流泵一样不仅具有低扬程、大流量等特点,而且其泵站结构简单,辅助设备少,工程投资小,使用寿命长,在农田灌溉、市政给排水、调水工程、电厂循环水工程等方面具有较好的应用前景。国内研制的优秀轴流泵水力模型,其综合水力性能可与国外同类产品媲美。但应用到潜水轴流泵,综合水力性能大幅度下降,泵的效率降低10%~20%[1]。因此对潜水轴流泵进行优化设计,进一步提高其效率成为目前亟待解决的问题。

正交试验法作为一种高效处理多因素优化设计的方法,已被广泛应用于泵的优化设计,有效解决了模型试验周期过长的问题。邢树兵等[2]对轴流泵进行正交试验法优化设计,通过极差分析得到了轴流泵叶轮、导叶、喇叭管影响性能的主次顺序。袁建平等[3]研究叶轮与导叶匹配对高比转速轴流泵水力性能的影响,选取了叶轮与导叶的7 个几何参数进行正交试验优化设计。郑源等[4]运用正交试验方法,研究叶片数、翼型、轮毂比和叶片与导叶间距离对轴流泵的扬程、效率、轴功率和压力脉动的影响规律,并通过综合频率分析法确定了一组最佳试验方案。黄健勇等[5]通过对正交试验方案的数值结果进行分析,得到了几何因素对轴流泵水力性能的影响规律。

因此,基于正交试验设计方法,对潜水轴流泵叶轮、导叶、井筒进行多组匹配方案设计,研究各参数对水力性能影响的主次顺序,并得到最佳参数的匹配方案,从而实现潜水轴流泵的水力效率提升。

1 计算模型

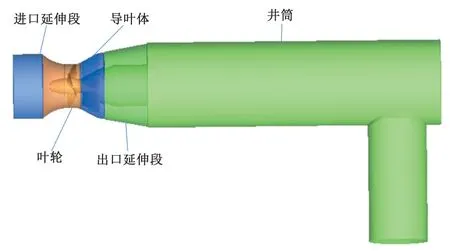

选用的潜水轴流泵模型基本参数为流量Q=1 300 m³/h,转速n=1 480 r/min,设计扬程为H=3.57 m。叶轮轮缘直径为300 mm,轮毂直径为108 mm,叶片数为3片,导叶数为5片。将潜水轴流泵模型过流部件各水体采用Creo 软件进行三维建模,计算域包括进口延伸段、叶轮、导叶体、出口延伸段和井筒,见图1。

图1 潜水轴流泵计算模型Fig.1 Calculation model of submersible axial flow pump

2 数值模拟

2.1 网格划分

由于潜水轴流泵结构比较复杂,采用非结构网格对计算区域进行网格划分,并对叶轮和导叶区域进行网格加密。在满足网格无关性要求的前提下,最后得出泵段整体计算域网格数为432万个。

2.2 湍流模型及边界条件

采用FLUENT17.0 进行数值模拟。潜水轴流泵内部为三维不可压缩黏性湍流流场,整个计算区域分为旋转部分和静止部分,边界条件的设置对计算收敛精度和结果准确性有着非常大影响。模拟中采用三维雷诺时均N-S 方程来描述潜水轴流泵内部流体的湍流流动,湍流模型RNG k-ε 模型使用了重正化群的统计技术来修正湍动黏度,这种修正考虑了平均流动中的旋转效应,从而使得RNG k-ε 模型可以比标准k-ε 更好地处理强旋转、高应变率以及流线弯曲程度较大的流动,在水泵叶轮模拟中展现出了非常大的优势。将进口边界条件设置为速度进口,给定进口速度;出口边界条件设置为静压出口,设为1 个标准大气压;固体壁面边界设置为无滑移壁面,近壁区采用标准壁面函数边界条件,叶轮区域选用旋转坐标系,其旋转速度为叶轮转速。计算残差设置为10-5。

2.3 数值模拟及试验验证

图2 数值模拟与试验结果对比Fig.2 Comparison between numerical simulation and test results

由图2 可以看出,扬程和效率随流量的变化趋势基本保持一致,但试验结果均低于数值计算结果,这是因为试验过程中存在着诸多摩擦损失和水力损失,在数值模拟计算结果中这些因素都被忽略不计,由于两者计算结果的最大误差小于5%。因此数值模拟结果可用于流场研究。

3 正交试验设计方案

3.1 试验目的

通过所选的几何参数对潜水轴流泵进行正交试验方案设计,分析出其对潜水轴流泵水力性能的影响,确定最优组合方案,并将优化前后模型进行对比。

3.2 试验因素及方案

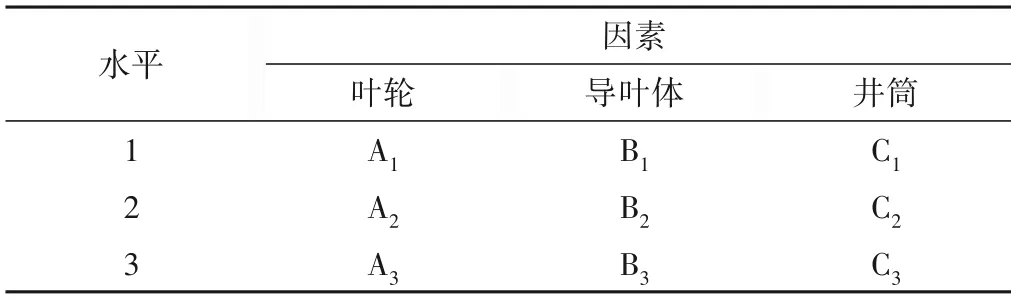

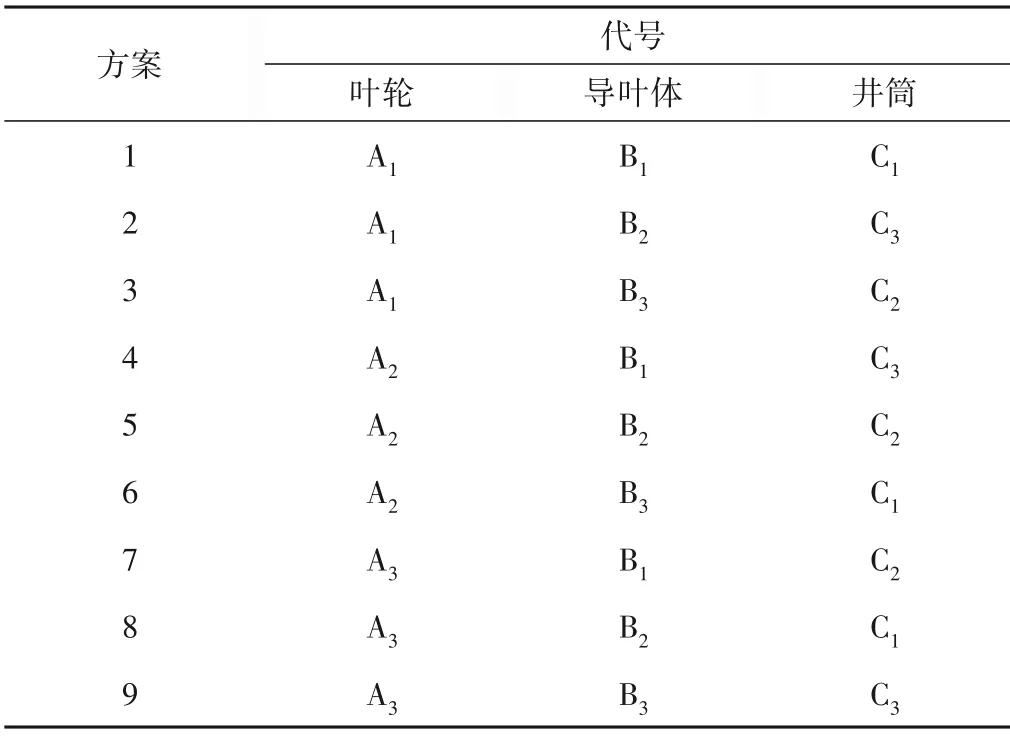

对于潜水轴流泵水力性能优化,根据专业知识与前期单因素计算分析,同时依据单因素数值模拟计算结果,这里引入3个主要影响因素:叶轮、导叶、井筒,每个因素均取3个水平。根据正交法原则,选择因素水平(见表1),选用L9(33)正交表(见表2),由因素水平表及正交表得出表2中9种模型配置方案。

表1 因素水平Tab.1 Factors and levels

表2 正交试验方案Tab.2 Orthogonal test schemes

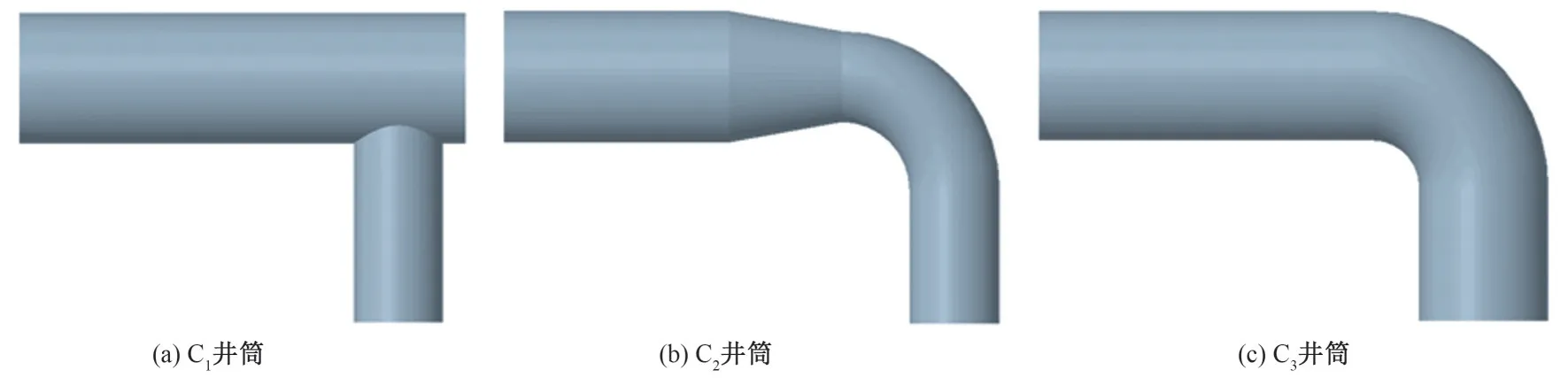

其中A1代表叶轮叶片翼型最大厚度位置为0.4 L(L 指弦长),A2代表叶轮叶片翼型最大厚度位置为0.5 L,A3代表叶轮叶片翼型最大厚度位置为0.6L;B1代表导叶叶片数为5,B2代表导叶叶片数为7,B3代表导叶叶片数为9;C1代表井筒Φ=400 mm无弯管,C2代表井筒Φ=400 mm 有弯管,C3代表井筒Φ=600 mm,见图3。

图3 井筒模型图Fig.3 Wellbore model

4 结果分析

4.1 直观分析

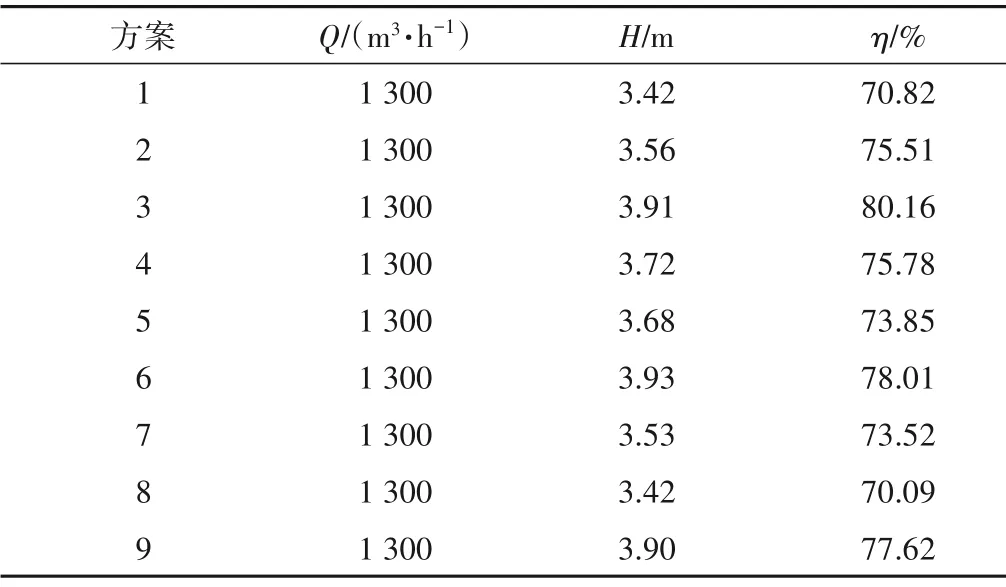

通过相关软件对9 组设计方案进行计算,分别得到了在设计工况下每组方案潜水轴流泵的扬程、效率数据,见表3。

表3 性能数值计算结果Tab.3 Performance calculated numerical results

从表3 能够得知,仅对于扬程这一指标来说,方案6 的扬程最高,其方案为A2B3C1。仅对于效率这一指标来说,方案3的效率最高,其方案为A1B3C2。

4.2 极差分析

极差分析经常用在分析正交试验的结果。通过极差数值的大小可以判断所选因素对潜水轴流泵的影响程度。如果极差值比较大,这说明所选因素对潜水轴流泵性能的影响比较大;如果极差值比较小,这说明所选因素对潜水轴流泵性能的影响比较小。

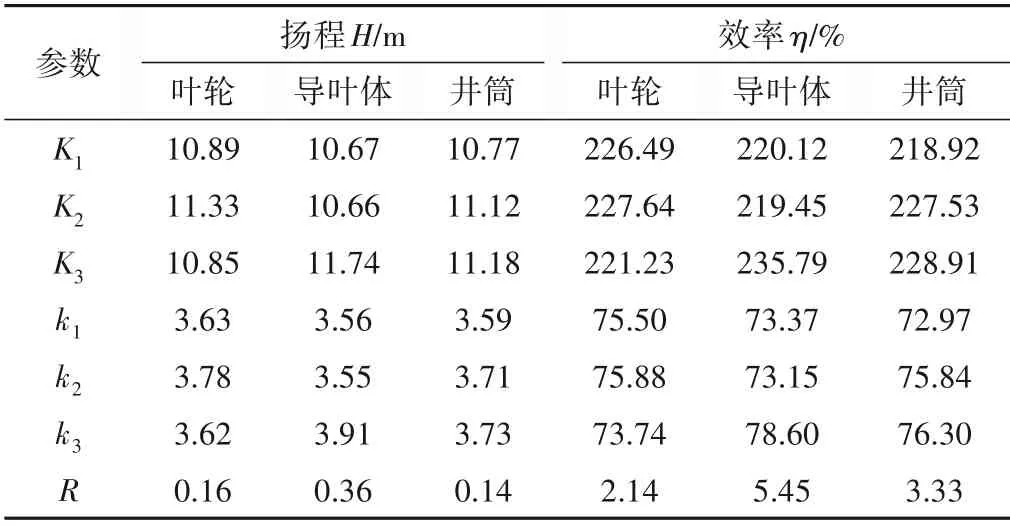

根据相应计算,极差结果见表4,其中K1、K2、K3分别为同等水平下的因素试验指标之和,而极差值R的计算公式如下:

式中:k1、k2、k3分别为同一因素水平下性能指标平均值。

第一,严格教师资格和准入制度。把政治标准放在首位,突出警察学院教师既是人民教师又是人民警察的双重身份特点,对新入职的教师的师德师风进行综合考察和严格把关,不合格的坚决不允许入职。第二,建立和完善政治轮训制度。为了提升教师政治素质和培养实践能力,定期在全体教师中开展政治轮训,通过系统讲授党的最新会议精神,了解党的重大路线、方针、政策,了解党的发展历史,了解当前时事热点,从而进一步提升政治素养,坚定理想信念。第三,落实基层锻炼制度。明确教师每隔一段时间到基层一线单位参加实战锻炼,切实解决教师从校门进校门、不了解实战的问题,实现公安院校教师和实战单位民警双向交流,推动理论与实践的有机结合。

由表4可知,根据极差值大小,可以判断出各因素对设计工况点扬程影响的大小顺序依次为导叶体、叶轮、井筒,因此取A2B3C3因素水平是设计工况点扬程的最优方案;对设计工况点效率影响的大小顺序依次为导叶体、井筒、叶轮,因此取A2B3C3因素水平是设计工况效率的最优方案。

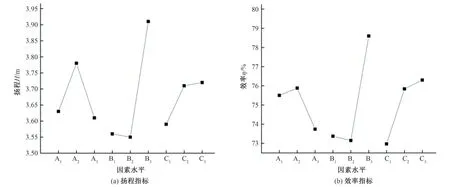

为了能够更好地分析各因素水平对潜水轴流泵扬程和效率的影响程度,以因素水平为横坐标,以性能指标为纵坐标,绘制各因素水平与性能指标关系图,见图4。

由图4 可知,在设计工况点,叶轮叶片翼型最大拱度位置(因素A)在0.4L、0.5L、0.6L三个值变化过程中,潜水轴流泵的扬程和效率均是先增大后减小;导叶叶片数(因素B)由7 叶片增加到9叶片,扬程和效率都出现了大幅增大,同时由极差分析表4 可知,3 个水平变化值的极差最大,说明导叶叶片数对导叶内的水流流动状态有着重要影响,是潜水轴流泵优化设计的一个重要几何参数;井筒(因素C)三水平值变化过程中,扬程和效率增加到一定值后增幅减小。

图4 因素水平与性能指标关系Fig.4 Relationship between factor level and performance index

表4 极差分析Tab.4 Range analysis

通过对各指标的最优条件综合比较分析,并兼顾扬程和效率,得到使潜水轴流泵效率最高且扬程较优异的参数组合是A1B3C2,即叶轮叶片翼型最大厚度位置为0.4L,导叶叶片数为9,井筒为Φ=400 mm有弯管。

4.3 数值模拟性能曲线对比

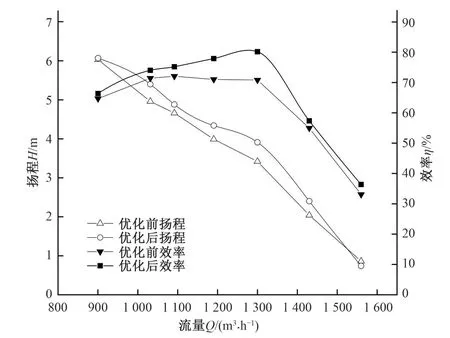

根据数值模拟计算结果作出优化前后模型扬程和效率对比图。从图中可以看出,优化后的模型的效率在各个工况下高于优化前的模型;在设计工况点和小流量点,优化后的模型的扬程高于优化前的模型;同时发现在设计工况点,优化后的模型的扬程和效率都有显著提高,优化效果显著,符合优化目标。由此可以证明正交试验优化设计方法的可行性。见图5。

图5 优化前后水力性能对比Fig.5 Comparison of hydraulic performance before and after optimization

4.4 内部流场分析

为了对比优化前后潜水轴流泵的内流特性,在设计工况点,选取叶轮、导叶和出口延伸内50%叶高处圆柱展开面的湍动能分布图,如图6 所示。湍动能是衡量湍流在时间和空间上发展或衰退的指标,也是流动稳定性的标志。由图6 对比可以发现,在设计工况下,优化前导叶和出口段流道内存在高强度湍流集中区,流动比较紊乱,而优化后导叶和出口段流道内湍动能比较小且分布更加均匀,流动比较稳定,优化后的效果非常明显。相较于优化前,优化后导叶湍动能明显减小,导叶内湍动能分布比较均匀,说明导叶叶片数的增加使得导叶内流动稳定,更好地削弱速度环量,使得导叶流道内水力损失减小,提高了水力效率。综上分析,导叶三因素的改变,可以大幅提升导叶的整流能力和回收速度环量能力,使得水流从导叶内流出的流态稳定,撞击损失减少,进而说明了在最优方案下,叶轮、导叶和井筒的匹配性能更佳,水力性能有了很大提升。

图6 span=0.5叶高处湍动能分布图Fig.6 Distribution of turbulent kinetic energy at span=0.5 blade height

由极差分析表知,导叶因素对潜水轴流泵的扬程和效率提升有着重要影响。因此在设计工况点,取叶轮、导叶和出口延伸内50%叶高处圆柱展开面的流线分布图,分析导叶对其流场流线分布情况(见图7)。

由图7可以看出,相较于优化前,优化后导叶和出口延伸内没有出现大的旋涡,同时发现单个导叶片上脱流区域面积减少,导叶和出口延伸内流线明显平顺。这也就说明了导叶因素对减少潜水轴流泵水力损失、提升水力性能有着重要影响。因此,在潜水轴流泵水力性能提升方面,对导叶因素重点研究有着重要意义。

图7 span=0.5叶高处流场流线分布图Fig.7 Streamline distribution of flow field at span=0.5 blade height

5 结 论

采用正交试验设计方法对潜水轴流泵进行方案设计,得到了最优组合方案,并对优化前后模型进行了比较分析,得到了以下结论。

(1)通过极差分析结果表明,对潜水轴流泵设计工况点扬程影响的大小顺序依次为导叶体、叶轮、井筒;对设计工况点效率影响的大小顺序依次为导叶体、井筒、叶轮。

(2)通过对试验结果极差分析得到最优参数组合为:叶轮叶片翼型最大厚度位置为0.4 L,导叶叶片数为9,井筒为Φ=400 mm有弯管。

(3)在设计工况下,导叶体因素水平的变化对潜水轴流泵水力性能影响非常大。优良的导叶体设计使得导叶内部流体流态较好,能够更好地回收环量减少水力损失,同时使得出口段流体流态稳定,水力损失降低,从而提高了潜水轴流泵的水力性能。