富银铜锌多金属矿选矿试验研究

邹坚坚,胡 真,王成行,李汉文,汪 泰,李沛伦,姚艳清

富银铜锌多金属矿选矿试验研究

邹坚坚,胡 真,王成行,李汉文,汪 泰,李沛伦,姚艳清

(广东省科学院 资源利用与稀土开发研究所 稀有金属分离与综合利用国家重点实验室,广州 510650)

某富银铜锌多金属硫化矿,其银品位为125 g/t,铜品位为0.26%,锌品位为1.13%,硫品位为3.04%;90%的银赋存于银黝铜矿、黝铜矿等铜矿物中。采用“优先浮银铜﹣锌硫混浮﹣锌硫分离”工艺流程进行处理,选择高效银捕收剂SAC强化银的回收,全流程实验获得的银(铜)精矿含银10094 g/t,含铜16.67%,银回收率88.78%,铜回收率80.23%,锌精矿含锌45.46%,锌回收率81.81%。实现了矿石中银铜锌的综合回收。

有色金属冶金;多金属矿;浮选;综合回收;银;铜;锌

银、铜和锌均属于亲硫元素,在地质成矿过程中,三者常集中在一起形成富含银的铜锌多金属矿,其中银通常以铜矿物作为载体,形成载银铜矿物。由于铜精矿中的银在冶金过程中更易得到回收,而锌精矿中的银回收相对困难,因此,铜精矿中银的计价系数远高于锌精矿中银的计价系数。基于此,选矿过程中应尽可能实现银富集至铜精矿,而避免进入锌精矿。对于富银的铜锌多金属硫化矿,为保障铜精矿中银回收率尽可能高,通常在低碱条件下采用优先浮铜,实现银铜同步富集,得到高银的铜精矿,根据不同矿石特点,从选银铜的尾矿中采用锌硫混浮-锌硫分离或活化浮锌-浮硫两种流程实现锌硫回收[1-8]。本文针对某富银铜锌多金属矿进行研究,拟采用合理的选矿工艺流程及药剂制度,获得银(铜)精矿、锌精矿和硫精矿等产品,实现银铜锌硫的综合回收。

1 实验

1.1 矿样性质

富银铜锌多金属矿取自国内某大型矿山,化学多元素分析结果列于表1,由表1可知该矿含银125g/t,含铜0.26%,含锌1.13%,均达到工业开采品位要求。含硫3.04%,说明矿石中含一定量的硫化物。根据矿石中银铜锌含量,可以看出本矿石为富银铜锌矿石。赋存状态研究结果表明,赋存于银黝铜矿、黝铜矿、黄铜矿、黝锡矿等铜矿物中银占原矿总银的90%;赋存于闪锌矿中银占原矿总银3%;赋存于脆硫锑铅矿、方铅矿中银占原矿总银3%,赋存于黄铁矿、白铁矿、毒砂等矿物中的银占原矿总银的2%,分散于脉石中的银占原矿总银的2%。黝铜矿与闪锌矿嵌布粒度见表2,从表2可以看出,闪锌矿和黝铜矿嵌布粒度具有粗细不均匀的特点,体现在粒度范围较宽,微细粒较多,小于0.04 mm粒级所占比例较大。

表1 矿样化学多元素分析结果

Tab.1 Multi-elemental analysis results of theminerial

*注:单位为g/t,本文下同。

表2 主要矿物嵌布粒度

1.2 试验方案

本矿石中90%的银赋存于铜矿物中,铜矿物多为载银铜矿物,因此,实现载银铜矿物的良好回收是实现银铜回收的前提。基于载银铜矿物可浮性优

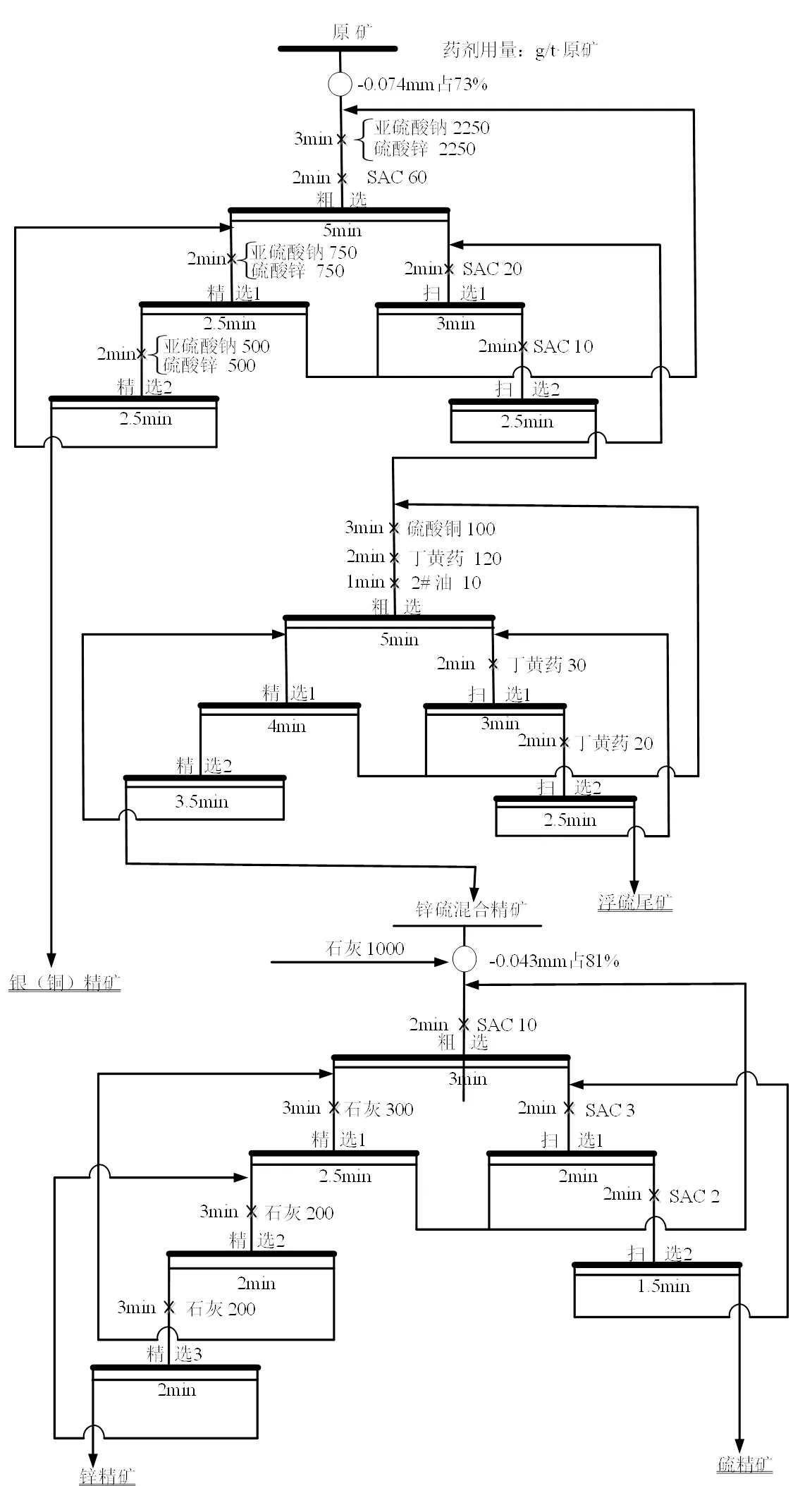

于锌矿物可浮性的特点,同时考虑到银在铜精矿中计价系数较高的销售需求,为避免银进入到计价系数低甚至不计价的锌精矿中,对于富银铜锌矿石的选别,通常采用“优先选铜”工艺保障银尽可能进入到铜精矿。考虑到本矿石中锌品位较低(1.13%),硫品位也较低(3.04%),而且锌矿物嵌布粒度粗细不均。为综合回收锌和硫,获得较高品位的锌精矿和硫精矿产品,适宜采用“锌硫混浮﹣再分离”回收锌、硫。结合矿石性质特点,综合考虑银铜锌硫的回收,拟定试验方案见图1。

图1 试验方案

1.3 试剂和设备

实验使用的试剂主要有酯类捕收剂SAC、Z200、ZA[9]、丁黄药、硫酸铜、工业级石灰、2#油等。仪器设备主要有XFD浮选机、XMQ240×90实验室球磨机、实验室烘箱等。

1.4 测定和计算

样品中低银采用原子吸收法,很高的银采用容量法,低的铜和锌采用原子吸收法,高的铜和锌采用滴定法。回收率()计算方式为:

2 结果与讨论

2.1 优先浮选银铜

2.1.1 细度影响

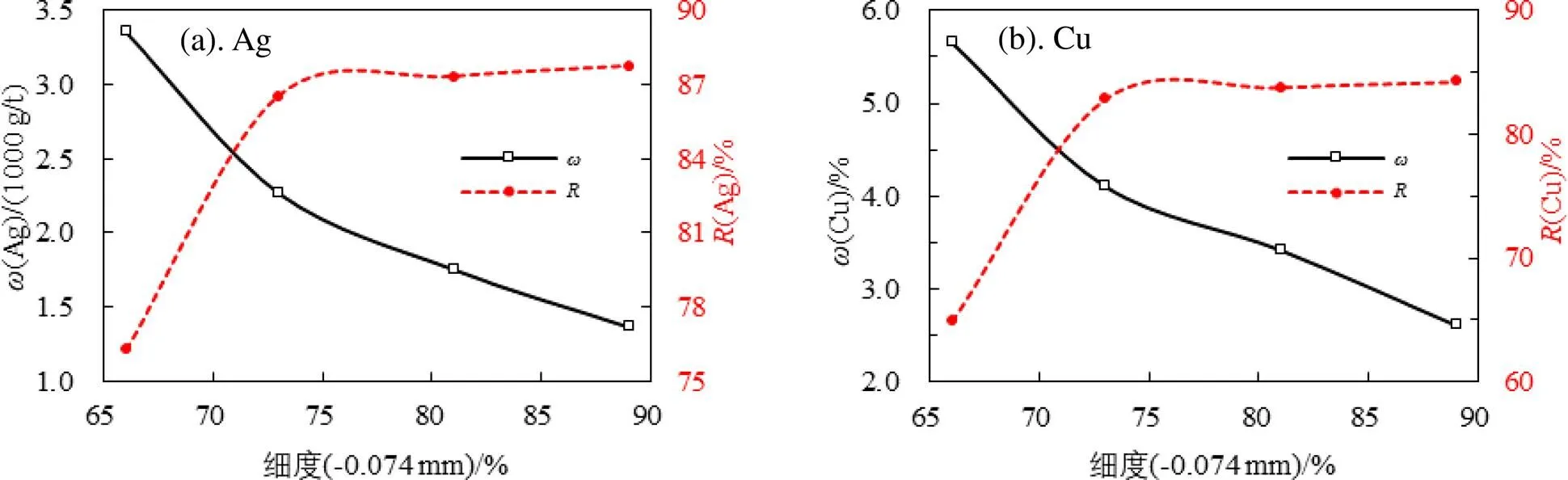

矿样中黝铜矿(载银铜矿物)和闪锌矿嵌布粒度范围较宽,微细粒较多,小于0.04 mm粒级所占比例较大,需要通过磨矿以提高矿物的解离度才能实现银铜与锌硫分离。实验条件为磨矿细度变量,磨矿后矿样加入1500 g/t亚硫酸钠+1500 g/t硫酸锌,捕收剂为SAC[10](以酯类为主的合成药剂,兼有起泡性能),用量为60 g/t,结果见图2。从图2可以看出,磨矿细度增加后,随着载银铜矿物解离度的提高,银和铜的回收率均明显增加,但在细度达到 -0.074 mm占73%后趋于稳定,另外细度增加银和铜品位在不断下降,说明细度增加后,一些不含银的矿物也容易上浮进入银铜精矿。综合考虑银铜回收及精矿品位,选择磨矿细度为-0.074 mm占73%。

图2 细度试验结果

2.1.2 锌抑制剂影响

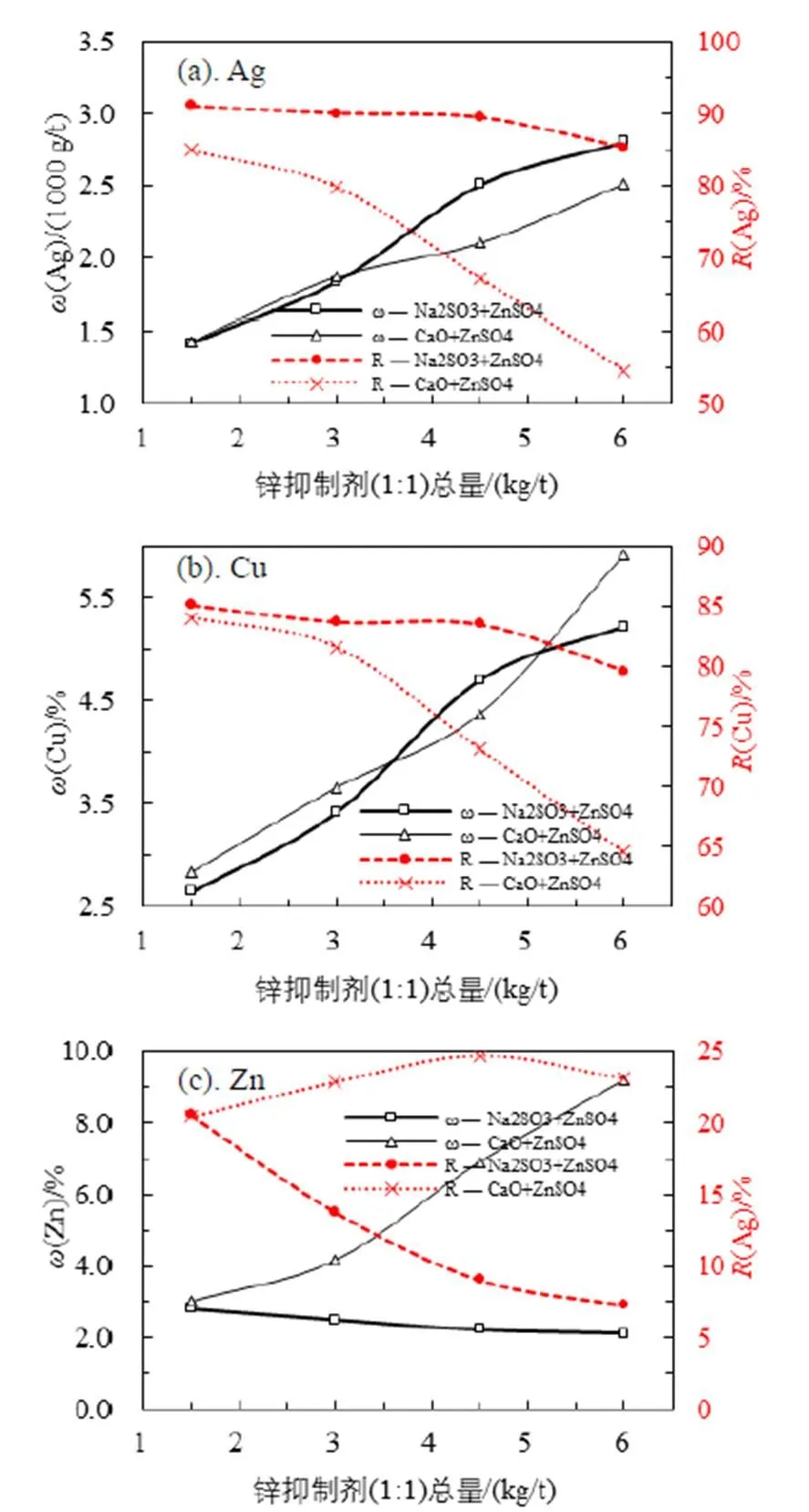

优先浮选载银铜矿物作业必须有效地抑制矿石中的锌矿物和硫矿物,否则难以获得较高品位的合格银铜精矿,同时抑制锌硫过程中要避免载银铜矿物也受到抑制,要尽可能实现银和铜的同步回收。因此,高选择性的锌硫抑制剂显得非常重要。硫酸锌+亚硫酸钠、石灰+硫酸锌均是抑锌常用方案,同时对硫矿物也具有一定的抑制作用。为此,分别针对两种组合抑锌硫药剂进行研究。实验条件为磨矿至细度-0.074 mm占73%,捕收剂SAC用量为60 g/t,锌硫抑制剂为变量,实验结果见图3。

从图3可以看出,加入亚硫酸钠+硫酸锌后,银品位得到明显提高,回收率在用量超过2250 g/t+2250 g/t后明显下降(图3(a)),而加入石灰+硫酸锌后,银品位也得到明显提高,但是回收率下降非常明显(图3(a))。亚硫酸钠+硫酸锌或石灰+硫酸锌作用下,铜的变化规律与银基本相同(图3(b))。加入亚硫酸钠+硫酸锌后,锌品位和回收率均下降,加入石灰+硫酸锌后,锌品位和回收率反而增加(图3(c))。综合试验结果,亚硫酸钠+硫酸锌对锌矿物具有较好的选择性抑制效果,因此,选择亚硫酸钠+硫酸锌作抑制剂,用量为2250 g/t+2250 g/t。

2.1.3 银捕收剂影响

矿样中主要有价元素为银,基本以黝铜矿等铜矿物为载体存在,矿样中还含有大量黄铁矿、闪锌矿等硫化矿,因此,在捕收剂选择上,要求对银矿物具有良好的选择性捕收能力。Z200、ZA、BK301、SAC等硫氨酯类药剂对银矿物均具有较好捕收能力,可以在较低碱度下实现银矿物回收。在此,针对Z200、ZA、BK301、SAC 等4种药剂进行对比实验研究。实验条件为,磨矿细度-0.074 mm占73%,亚硫酸钠+硫酸锌作抑制剂,用量为2250 g/t+2250 g/t,捕收剂为变量,结果见图4。结果表明,同等用量条件下,采用SAC获得的粗精矿银品位及回收率均达到最高,表明在优先浮银作业,SAC对银矿物具有良好的选择性捕收效果。因此,采用SAC作银捕收剂,用量为60 g/t。

图3 锌抑制剂(Na2SO3:ZnSO4=1:1或CaO:ZnSO4=1:1)试验结果

图4 银捕收剂实验结果

2.2 活化浮选锌硫

矿石中锌含量为1.13%,锌矿物含量相对较少,硫含量3.04%,硫化矿量也不高,对于这种低锌低硫矿石,比较适合采用锌硫混浮流程,在优先浮银作业,采用了亚硫酸钠+硫酸锌组合抑制锌,同时抑制硫,为此须对锌矿物等硫化矿物进行活化实验研究。实验条件为,给矿为浮银尾矿,捕收剂丁黄药用量120 g/t,起泡剂2#油用量10 g/t,锌硫活化剂试验结果见图5。两种活化剂中,单独添加硫酸铜,随着硫酸铜用量增加,锌品位和回收率均得到提高,在硫酸铜用量超过100 g/t后,回收率趋于稳定,品位下降。而采用硫酸与硫酸铜组合,获得的锌品位和回收率与用硫酸铜类似,但提高程度没有硫酸铜的高。因此,选择添加硫酸铜作锌硫活化剂,用量为100 g/t。

2.3 锌硫分离

活化浮选锌硫获得的锌硫混合精矿含锌品位在13%左右,需进行锌硫分离才能获得合格的锌精矿,针对锌硫分离进行锌捕收剂对比试验研究,实验条件为,给矿为锌硫混合精矿,磨矿细度为-0.043 mm占81%,石灰用量为1000 g/t,结果见图6。图6结果表明,同等用量条件下,采用SAC获得的粗精矿锌品位最高,作业回收率也较高,这说明SAC对锌矿物具有良好的选择性捕收效果。基于研究结果,采用SAC作锌硫分离的捕收剂,用量为10 g/t。

2.4 全工艺流程实验研究

根据原矿磨矿细度、银捕收剂、锌抑制剂、锌活化剂等条件试验结果,进行全流程实验研究,流程见图7,结果列于表3。

图5 锌活化剂实验结果

图6 锌捕收剂实验结果

图7 全流程实验流程图

表3 全流程实验结果

Tab.3 The results of whole process test

全流程闭路实验获得银品位10094 g/t、银回收率88.78%,含铜16.67%、铜回收率80.23%,含锌4.17%的银(铜)精矿;锌品位45.46%、锌回收率81.81%,含银256 g/t,含铜0.66%的锌精矿。

3 结论

1) 国内某富银铜锌多金属矿,主要有价矿物为银黝铜矿、黝铜矿及闪锌矿,银的价值超过铜和锌的价值,需采用高效的浮选药剂实现矿石中有价矿物的相互分离,实现有价矿物的全面综合回收。

2) 原矿采用亚硫酸钠+硫酸锌组合抑制闪锌矿及硫铁矿,SAC作为高选择性银铜捕收剂,优选浮选获得银品位10094 g/t、银回收率88.78%,含铜16.67%、铜回收率80.23%的银(铜)精矿;银(铜)浮选尾矿采用硫酸铜作锌硫活化剂,丁黄药作捕收剂,2#油作捕收剂,进行锌硫混合浮选获得锌硫混合精矿,锌硫混合精矿采用再磨锌硫分离,以石灰作硫抑制剂,SAC作锌捕收剂,获得锌品位45.46%、锌回收率81.81%,含银256.26 g/t的锌精矿。

4) 全流程采用“银铜优选浮选-锌硫混合浮选-锌硫分离”工艺,实现了矿石中银铜、锌、硫的相互分离,获得独立的银铜精矿、锌精矿及硫精矿,为富银铜锌多金属矿的高效开发提供了技术依据。

[1] 吴良士, 白鸽, 袁忠信. 矿物与岩石[M]. 北京: 化学工业出版社, 2008.

WU L S, BAI G, YUAN Z X. Minerals and rocks [M]. Beijing: Chemical Industry Press, 2008.

[2] 《矿产资源工业要求手册》编委会. 矿产资源工业要求手册[M]. 北京: 地质出版社, 2012.

Editorial Board of the Mineral Resources Industry Requirements Manual. Mineral resources industry requirements manual[M]. Beijing: Geological Publishing House, 2012.

[3] 冯博, 朱贤文, 彭金秀, 等. 有色金属硫化矿中伴生金银资源回收研究进展[J]. 贵金属, 2016, 37(2): 70-76.

FENG B, ZHU X W, PENG J X, et al. Research progress in recovering associated gold and silver from non-ferrous metal sulfide ores[J]. Precious Metals, 2016, 37(2): 70-76.

[4] 韩玉光, 方建军, 尧章伟. 硫化铅锌矿中伴生银回收研究进展[J]. 贵金属, 2018, 39(1): 79-85.

HAN Y G, FANG J J, YAO Z W. Research progress of associated silver recovery in lead-zinc sulphide ores[J]. Precious Metals, 2018, 9(1): 79-85.

[5] 赵红芬, 彭时忠, 王周和, 等. 伏牛山高硫铜锌矿选矿工艺研究[J]. 有色金属(选矿部分), 2015(3): 9-14.

ZHAO H F, PENG S Z, WANG Z H, et al. Mineral processing research on high sulfur copper-zinc ore of Funiushan[J]. Nonferrous Metals (Mineral Processing Section), 2015(3): 9-14.

[6] 何晋勇, 陆长龙, 肖骏. 某细粒浸染铜锌矿选矿工艺研究[J]. 云南冶金, 2016, 45(5): 22-29.

HE J Y, LU C L, XIAO J. The Mineral processing technology for one fine grained disseminated copper-zinc ore[J]. Yunnan Metallurgy, 2016, 45(5): 22-29.

[7] 余江鸿, 黄建芬. 新疆某高硫铜锌矿选矿试验[J]. 金属矿山, 2012(9): 52-56.

YU J H, HUANG J F. Experiment on mineral processing of high-sulfur copper zinc ore from Xinjiang[J]. Metal Mine, 2012(9): 52-56.

[8] 骆任, 朱永筠, 叶从新, 等. 青海某铜锌矿选矿工艺研究[J]. 湖南有色金属, 2013, 29(4): 4-7.

LUO R,ZHU Y Y,YE C X, et al. Beneficiation process experimental study of one Qinghai copper zinc ore [J]. Hunan Nonferrous Metals, 2013, 29(4): 4-7.

[9] 高起方, 邹坚坚. 高铁富金铜硫多金属矿选矿实验研究[J]. 贵金属, 2019, 40(4): 47-53.

GAO Q F, ZOU J J. Study on the mineral processing experiment of a high fe rich Au-Cu-S polymetallic ore[J]. Precious Metals, 2019, 40(4): 47-53.

[10] 邹坚坚, 胡真, 王成行, 等. 高砷富银铋硫多金属精矿综合回收实验研究[J]. 贵金属, 2021, 42(4): 41-46.

ZOU J J, HU Z, WANG C H, et al. Study on the mineral processing experiment of a high As rich Ag-Bi-S polymetallic concentrate [J]. Precious Metals, 2021, 42(4): 41-46.

Study on the mineral processing experiment of a sliver-rich copper-zinc polymetallic ore

ZOU Jian-jian, HU Zhen, WANG Cheng-hang, LI Han-wen, WANG Tai, LI Pei-lun, YAO Yan-qing

(Institute of Resources Utilization and Rare Earth Development, Guangdong Academy of Sciences,State Key Laboratory of Separation and Comprehensive Utilization of Rare Metals, Guangzhou 510650, China)

A sliver-rich copper-zinc polymetallic sulfide ore has a silver grade of 125 g/t, copper grade of 0.26%, zinc grade of 1.13%, sulfur grade of 3.04%. 90% of silver occurs in copper minerals such as silver tetrahedrite and tetrahedrite. Adopting the process of “priority floating silver copper - zinc sulfur mixed floating - zinc sulfur separation” and using high-efficiency silver collector SAC, the silver grade of the silver-copper concentrate obtained by the whole process experiment is 10094 g/t with an 88.78% silver recovery rate, and the grade of copper is 16.67% with an 80.23% silver recovery rate. The zinc grade in the zinc concentrate is 45.46%, and its recovery rate is 81.81%. Comprehensive recovery of silver, copper, and zinc in rich Ag-Cu-Zn polymetallic ore is achieved.

non-ferrous metallurgy; polymetallic ore; flotation; comprehensive recovery; silver; copper; zinc

TD923

A

1004-0676(2022)02-0063-06

2021-08-18

国家重点研发计划“固废资源化”锡尾矿复合力场综合回收与无害化充填关键技术及示范(2019YFC1904202)

邹坚坚,男,硕士,高级工程师。研究方向:稀有、有色、贵金属选矿工艺研究。E-mail: zou19876557@126.com