矿浆浓度对金矿浮选速率影响的动力学研究

赵新苗,孔德浩,李悦鹏,冉金城 *,董鸿良,宋宝旭

矿浆浓度对金矿浮选速率影响的动力学研究

赵新苗1,孔德浩1,李悦鹏1,冉金城1 *,董鸿良2,宋宝旭3

(1. 山东理工大学 资源与环境工程学院,山东 淄博 255000;2. 山东烟台鑫泰黄金矿业有限责任公司,山东 烟台 265147;3. 辽宁科技大学矿业工程学院,辽宁 鞍山 114001)

采用一阶浮选动力学模型对金矿石的浮选回收率进行了拟合,以研究矿浆浓度对不同粒径金矿浮选速率的影响。结果表明,浮选矿浆浓度与金的累积品位呈反比,而与金的累积回收率近乎呈正比,低浓度比高浓度矿浆更有利于金的高效富集,高浓度矿浆下更有利于金的回收。粗颗粒金比细粒级金更适应高浮选矿浆浓度体系,其浮选回收率及累积品位均更高。实际矿石试验验证了浮选动力学拟合结果,在50%的浮选矿浆浓度中,经闪速浮选协同常规浮选工艺,可以获得金品位50.0 g/t,回收率88.93%的金精矿,获得了比单一常规浮选更好的技术指标。

有色金属冶金;金;闪速浮选;矿浆浓度;粒度;浮选动力学

金具有较强的亲硫、亲铁、亲铜特性,常与铜、硫等硫化矿物共伴生,伴生金储量约占我国金总储量的30%[1-2]。然而,由于金的勘查级别较低,往往只能以副产品形式伴随主金属矿物回收,浮选药剂制度及工艺参数的优化也多以主要有价元素的高效回收而定,导致金矿物,尤其是游离金的浮选回收处于“随意”状态[3]。因此,如何强化多金属硫化矿伴生金的回收、开发适合金矿物浮选的选别工艺已成为国内外相关领域研究的重要课题。

金具有良好的天然可浮性,然而,由于密度大、比重高,游离金的浮选很大程度上受到矿物颗粒物理因素的限制,如金颗粒的形状、大小以及泡沫稳定性,导致在常规浮选工艺参数下粗粒已解离游离金易从泡沫表面脱落[4]。为避免粗粒金矿物的损失,选厂多采用细磨,将矿物颗粒粉碎至常规浮选适配的粒度。然而,细磨不仅造成能耗、球耗较高,同时不可避免造成部分颗粒过粉碎,严重影响了金精矿及其他有价组分的品位及回收率[5-6]。随着选矿精细化发展,金的高效导向回收已愈来愈受到广大研究人员的关注,开发适合粗粒游离金的选别工艺、研究适配的选别参数,实现粗粒游离金的“能收早收”已成为保障金高效回收的重要手段。

已有研究表明,金的可浮性优于常见硫化矿物,在黄原酸体系下,可以实现快速富集。闪速浮选是在浮选动力学研究基础上,实现粗颗粒快速富集的新技术,基于金和常见硫化矿物的天然可浮性及浮选速率差异,可以实现粗粒游离金矿物的快速富集。本文以载金黄铁矿石为研究对象,以浮选动力学为研究手段,研究不同浓度下各粒径金矿物的富集及回收情况,然后用实际矿石,探索闪速浮选与常规浮选结合工艺与单一常规浮选的选别指标的差异。

1 材料与方法

1.1 矿石性质

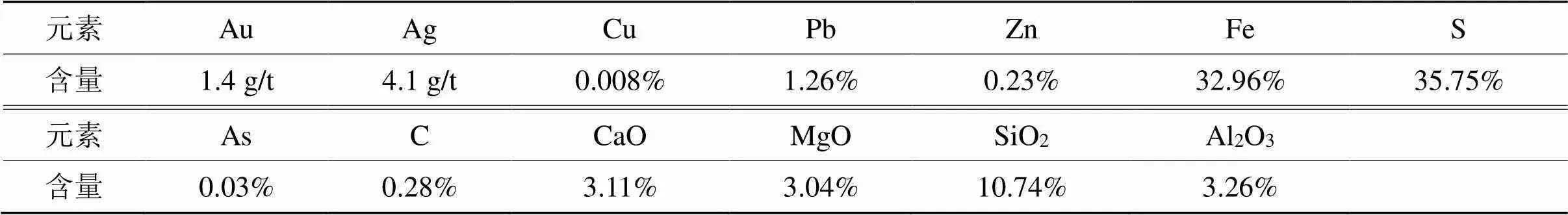

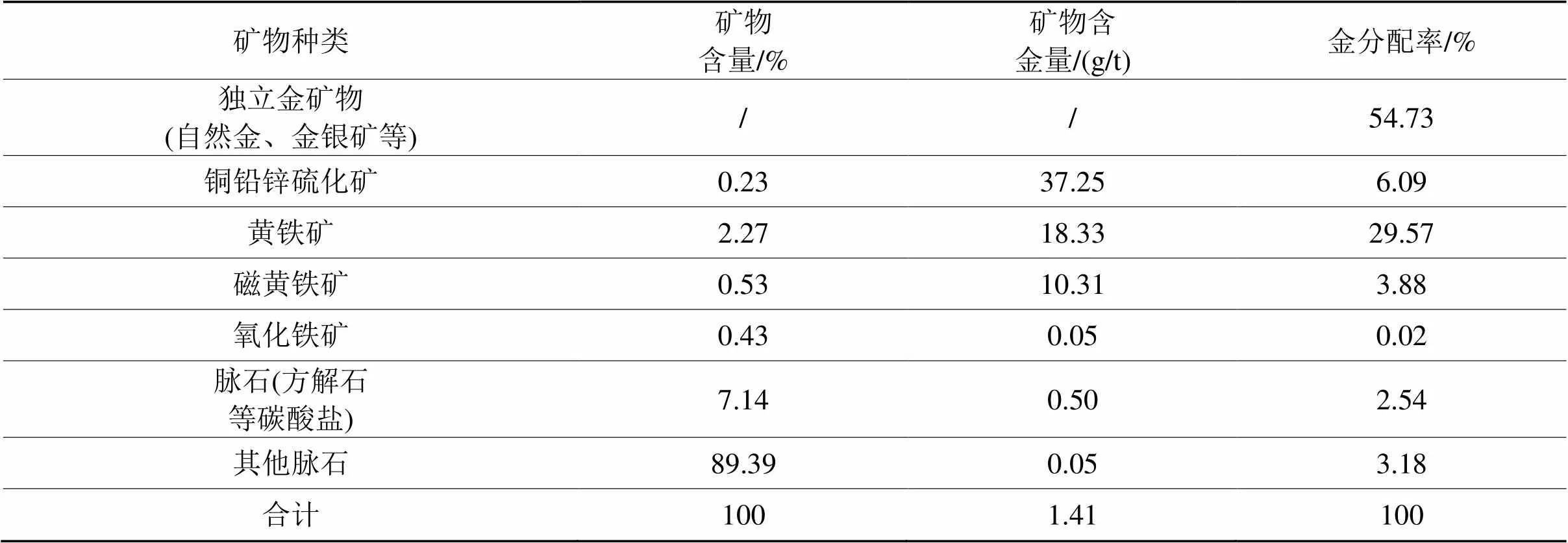

实验所用矿样取自山东某矿山,原矿化学多元素分析结果见表1。结果表明,该矿样主要有价元素为金,含量为1.4 g/t,主要脉石矿物为硅酸盐矿物。金在各矿物中的分配结果(表2)表明,金主要以自然金、金银矿等独立金矿物形式存在,占54.73%;其次为黄铁矿载体金,占29.57%;其他硫化矿物载体金为6.09%。

1.2 浮选试验

采用泰勒标准筛将破碎、磨矿后的矿样分为微细(-38 µm)、中等(-97+38 µm)和粗(-150+97 µm)三个粒级,采用3.0 L机械搅拌式浮选机进行浮选,浮选过程中转子转速为2000 r/min。在较低的药剂用量下进行浮选实验:CuSO450 g/t,丁铵黑药20 g/t,丁基黄药30 g/t,2#油20 g/t,分别研究不同矿浆浓度(40%、50%、60%)下,各粒级金的浮选动力学。浮选动力学采样方式为:以0~0.5 min、0.5~1 min、1~2 min、2~3 min、3~4 min、4~5 min为时间间隔独立收集各精矿产品,并将各粒级合计称重、采用原子吸收分光光度法测定含金量。

表1 化学多元素分析结果

Tab.1 Main element analysis results of the ore sample

表2 金在主要矿物中的分配

Tab.2 Distribution of gold in major minerals

1.3 浮选动力学拟合

采用经典一阶浮选动力学模型(式1)对上述数据进行非线性拟合[7-8]。

() =∞[1−exp(−)] (1)

式中,()表示时刻下浮选回收率,ε表示最大理论回收率,表示浮选速率常数。采用1stOpt (First Optimization)软件对所获得的实验数据进行拟合,得到最佳参数值,然后将这些值作为初始值代入Origin8.0软件进行浮选动力学拟合画图,并计算ε、及2(相关系数)等参数[9]。

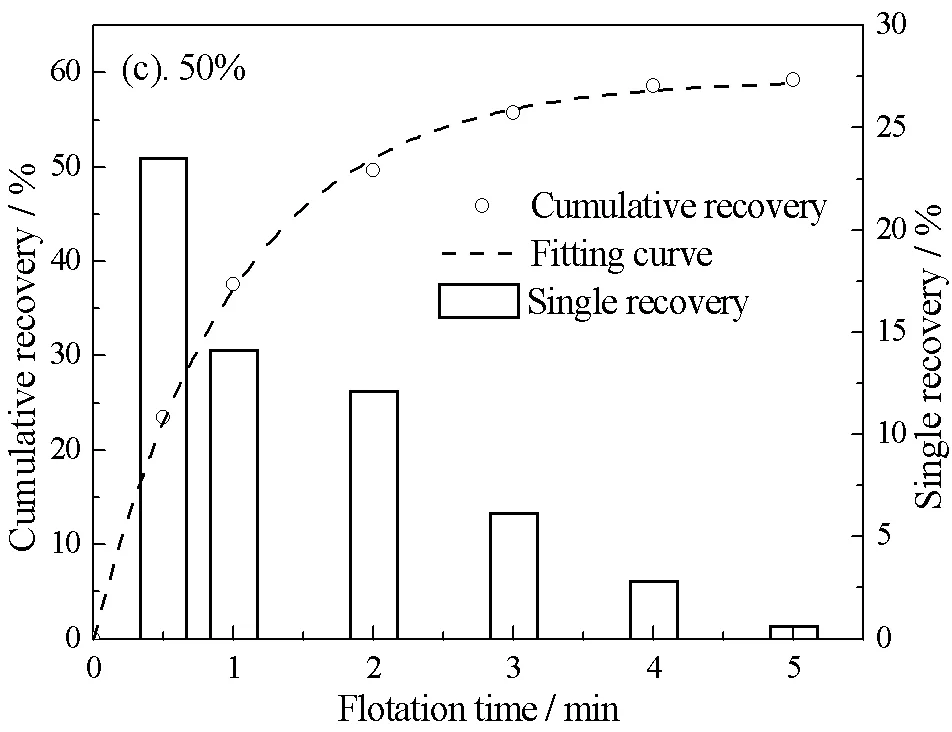

2 矿浆浓度对不同粒级矿样中金浮选动力学的影响

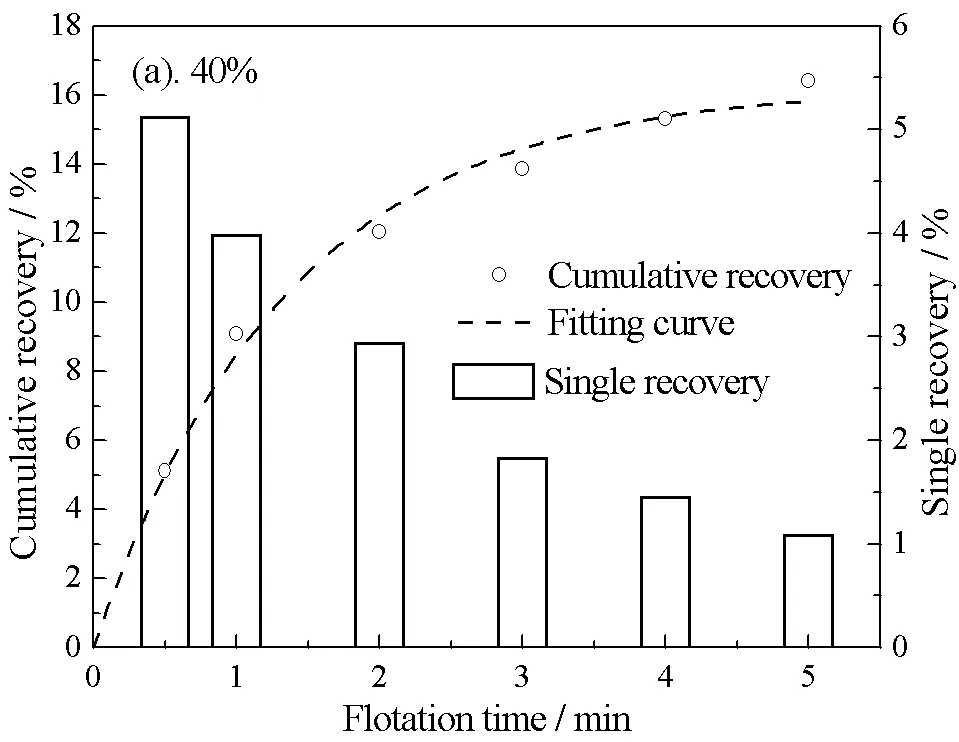

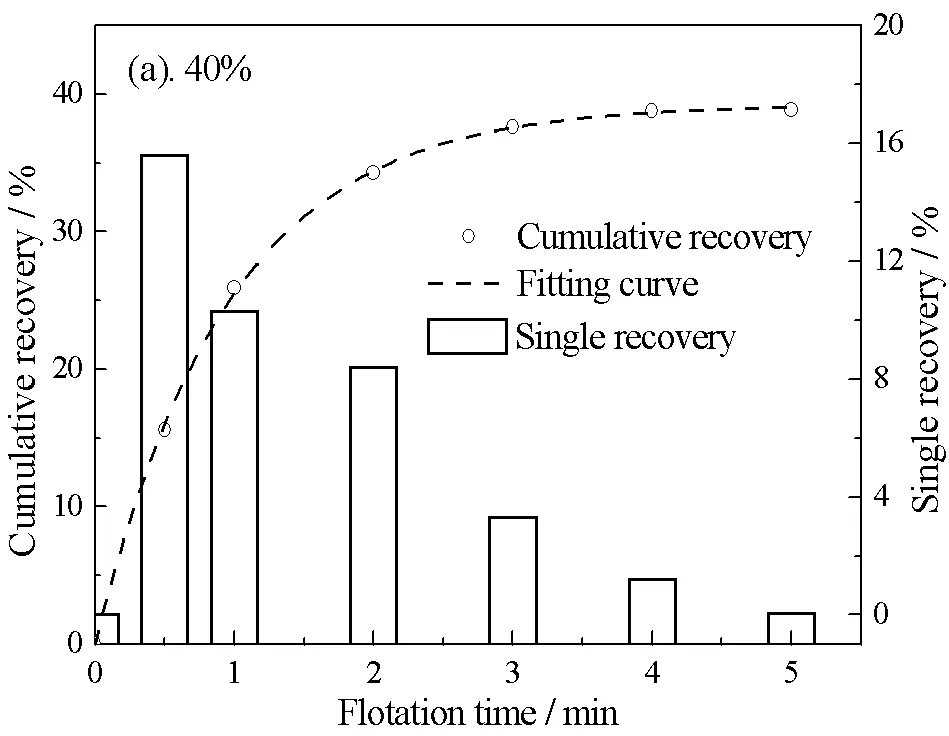

2.1 微细粒级(-38 μm)

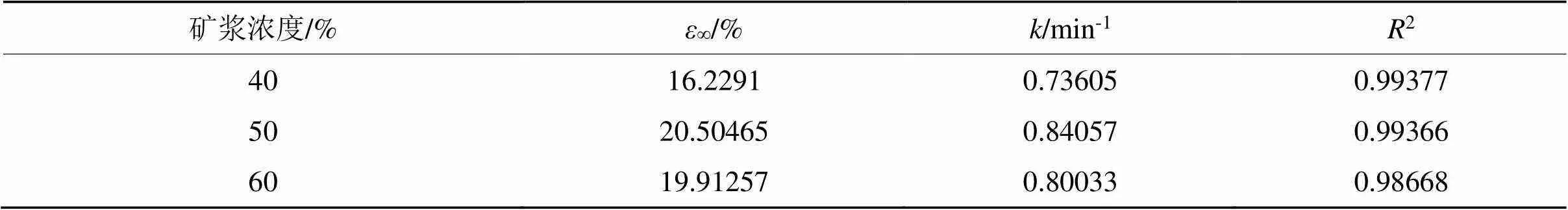

图1显示了不同浓度下微细粒级(-38 μm)矿样中金的个别回收率及累计回收率的浮选动力学拟合曲线;同时,为了考查浮选时间对金精矿品位的影响,绘制了不同浮选时间下金个别及累计品位。拟合结果列于表3。结果表明,一阶浮选动力学模型可以很好的拟合实验数据,3种矿浆浓度下拟合优度值(2)均大于0.98。

图1 不同浓度微细粒级(-38 μm)矿样中金的回收率(左)和品位(右)浮选试验结果

Fig.1 Results of micro fine particle (-38 μm) gold recovery (left) and grade (right) at different pulp concentration

表3 微细粒级(-38 μm)矿样中金浮选动力学拟合参数

Tab.3 Parameters obtained from flotation kinetic model fitted to gold cumulative recovery (-38 μm micro fine particle)

对于微细粒金,基于一阶浮选动力学模型拟合的∞值和值均随矿浆浓度的升高呈先增加后降低趋势,在矿浆浓度为50%时更有利于微细粒金的浮选,过高或过低的矿浆浓度均会导致微细粒金回收率和浮选速率降低。然而,不管何种矿浆浓度,-38 μm金的∞值均处于较低水平,鉴于本研究所用捕收剂浓度较低,说明低药量不利于微细粒金的浮选。

低浓度(40%)下微细粒金的浮选品位较高,在开始浮选的2 min时间内,金的累积品位仍有31.5 g/t。随着矿浆浓度的增加,金的品位逐渐降低。在浓度为50%和60%的浮选矿浆体系下,金在浮选2 min后的累积品位分别为25.7及22.2 g/t,说明高浓度矿浆不利于微细粒金的富集。这与浮选过程中的机械夹带有关,高浓度矿浆易导致微细粒泡沫浮选夹带,部分脉石矿物被非选择性的随水流夹带至泡沫层成为精矿产品,导致精矿品位降低。

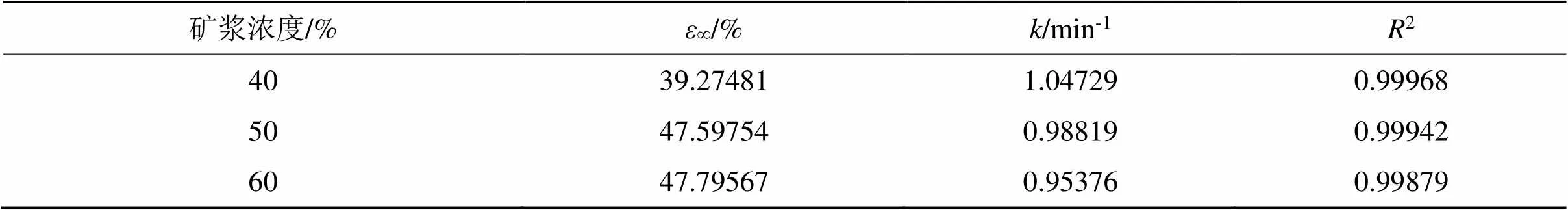

2.2 中等粒级(-97+38 μm)

图2显示了不同浓度下中等粒级(-97+38 μm)矿样中金的个别回收率和累计回收率的浮选动力学拟合曲线及不同浮选时间下金个别品位和累计品位。拟合结果列于表4。结果表明,3种浓度下拟合优度值(2)均大于0.99,说明一阶浮选动力学模型对实验数据的拟合良好。

图2 不同浓度中等粒级(-97+38 μm)矿样中金的回收率(左)和品位(右)浮选试验结果

Fig.2 Results of intermediate particle (-97+38 μm) gold recovery (left) and grade (right) at different pulp concentration

表4 中等粒级(-97+38 μm)矿样中金浮选动力学拟合参数

Tab.4 Parameters obtained from flotation kinetic model fitted to gold cumulative recovery (-97+38 μm intermediate particle)

相较于微细粒金,相同矿浆浓度下中等粒级(-97+38 μm)金的∞值和值均更高,说明中等粒级较微细粒金更易浮选。随着矿浆浓度的增加,金的∞值逐渐增加,而浮选速率则逐渐降低,说明高浓度矿浆不利于中等粒级金的快速浮选。此外,高浓度矿浆也不利于中等粒级金的富集,矿浆浓度由40%提高至60%,浮选2 min时的累积金品位由36.0 g/t降低至30.7 g/t。

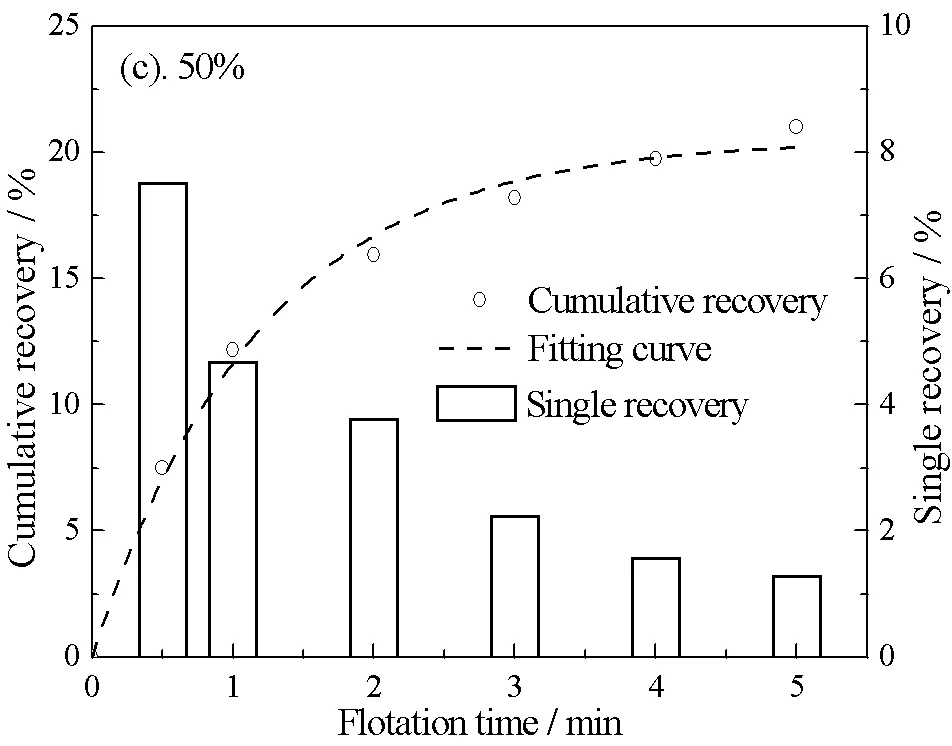

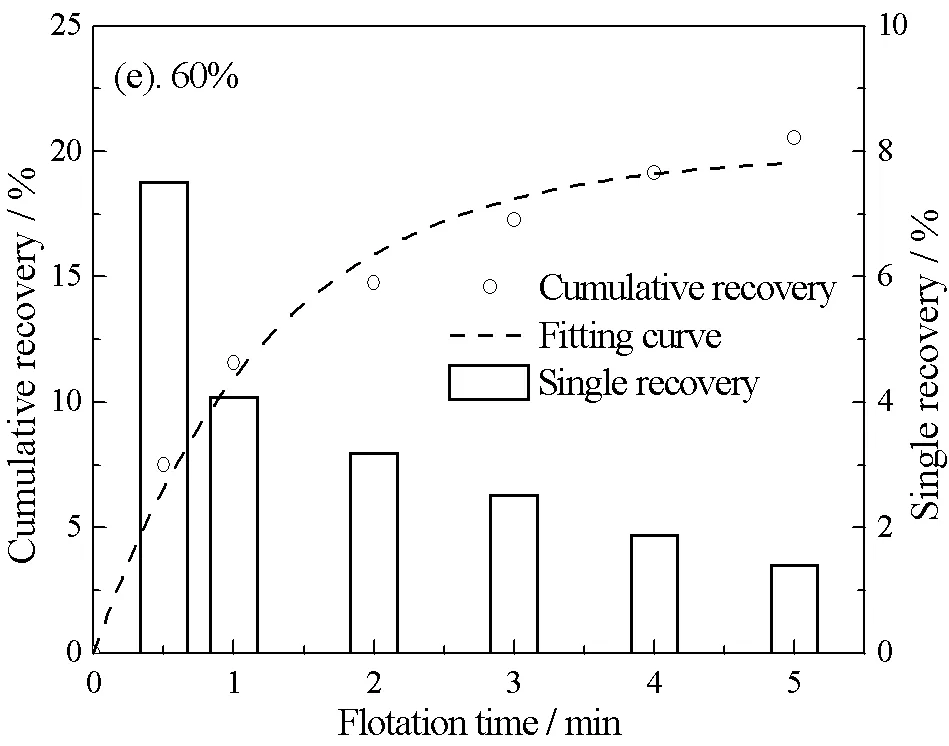

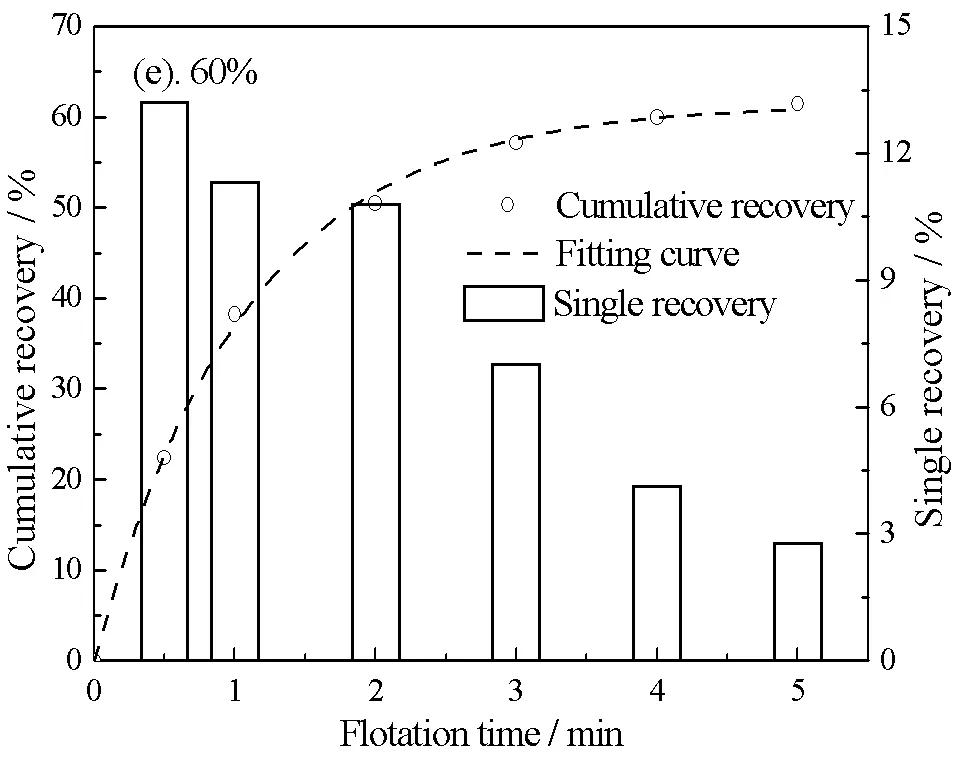

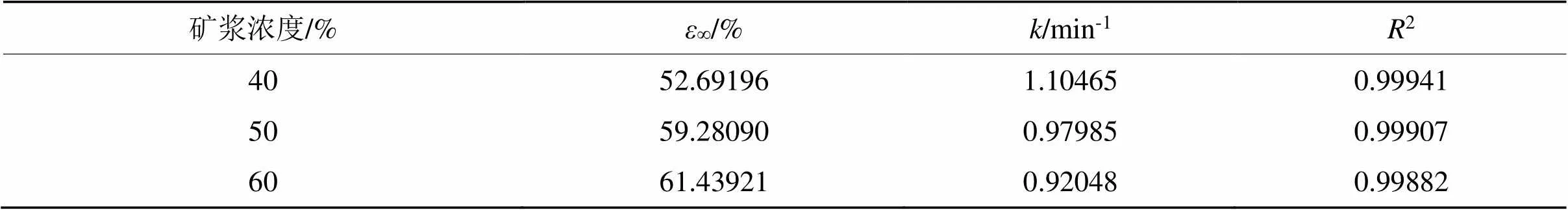

2.3 粗粒级(-150+97 μm)

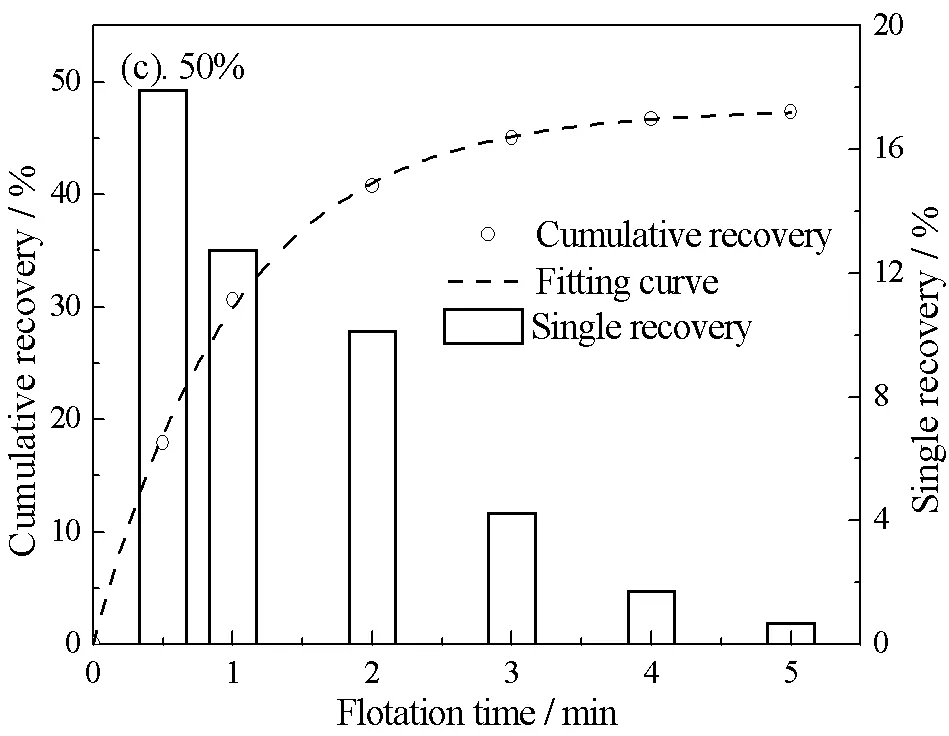

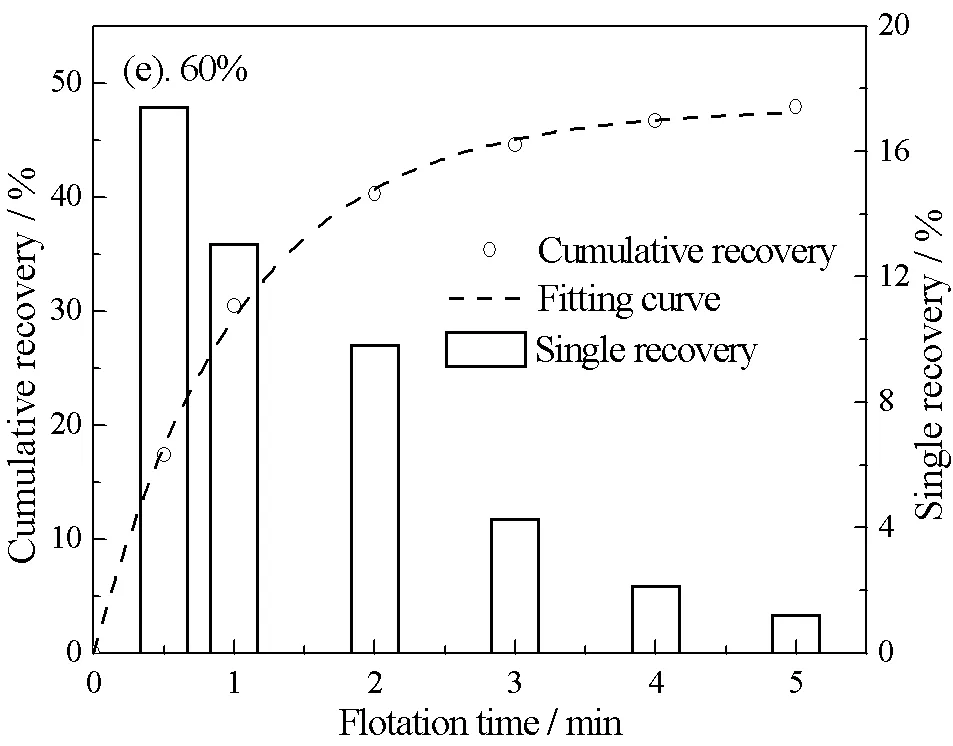

粗粒级(-150+97 μm)矿样中金的个别回收率及累计回收率的浮选动力学拟合结果见图3和表5。

图3 不同浓度粗粒级(-150+97 μm)矿样中金的回收率(左)和品位(右)浮选试验结果

Fig.3 Results of the coarse particle (-150+97 μm) gold recovery (left) and grade (right) at different pulp concentration

表5 粗粒级(-150+97 μm)矿样中金浮选动力学拟合参数

Tab.5 Parameters obtained from flotation kinetic model fitted to the gold cumulative recovery (-150+97 μm coarse particle)

图3、表5结果表明,3种浓度下拟合优度值(2)均大于0.99,说明一阶浮选动力学模型对实验数据的拟合良好。在相同的浮选浓度下,一阶浮选动力学模型拟合所得粗颗粒金的∞值均比细粒级及中等粒级更高,说明粗粒级更易浮选。此外,高矿浆浓度更有利于粗粒级的浮选回收,浓度越高,粗粒级的浮选回收率也越高。与其他两个粒级一致,低浓度(40%)下粗粒级金的浮选速率更快,这与低矿浆浓度更利于矿物分散有关,矿物分散度越高,越容易与浮选药剂发生作用,同时,浓度越高意味着矿浆粘度越大,矿化泡沫越难上浮至泡沫层,这也导致高浓度矿浆的浮选速率较慢[10]。此外,不管何种矿浆浓度,粗粒级和中等粒级的浮选速率均比细颗粒高,说明粗中颗粒可以较快的实现上浮。

在三种矿浆浓度下,粗颗粒的精矿品位均比细颗粒和中等粒级的高,说明粗颗粒在分选过程中不易产生夹带。尽管在本研究中采用的是相对常规浮选更高浓度的矿浆,粗颗粒金仍表现出较高的富集效率,在浮选的前2 min,所有矿浆浓度下金的累积品位均超过了35 g/t,当矿浆浓度为50%时,前2 min粗粒金的的累积品位为38.5 g/t,累积回收率为49.65%,实现了粗颗粒金的快速富集及高效回收。

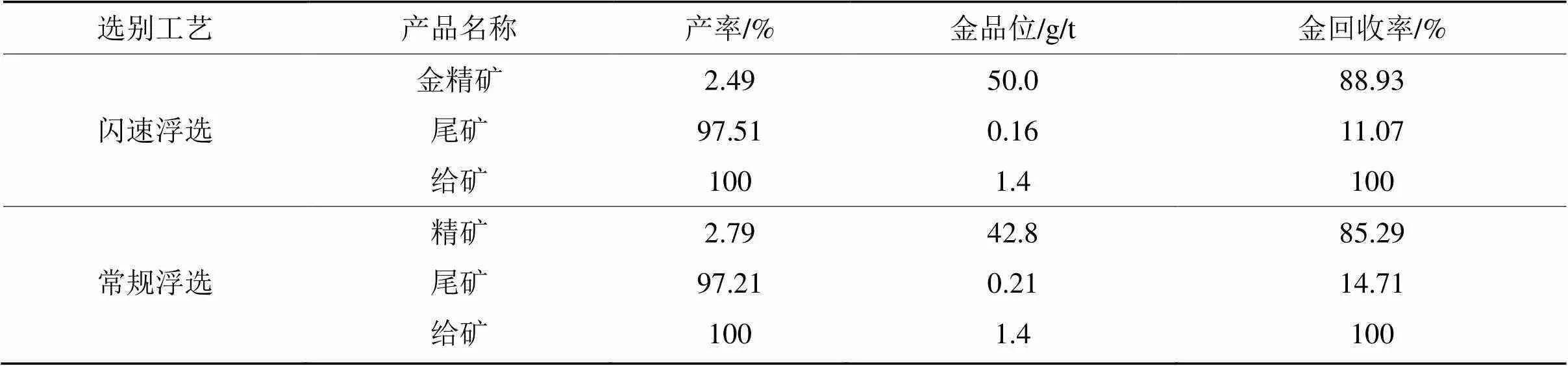

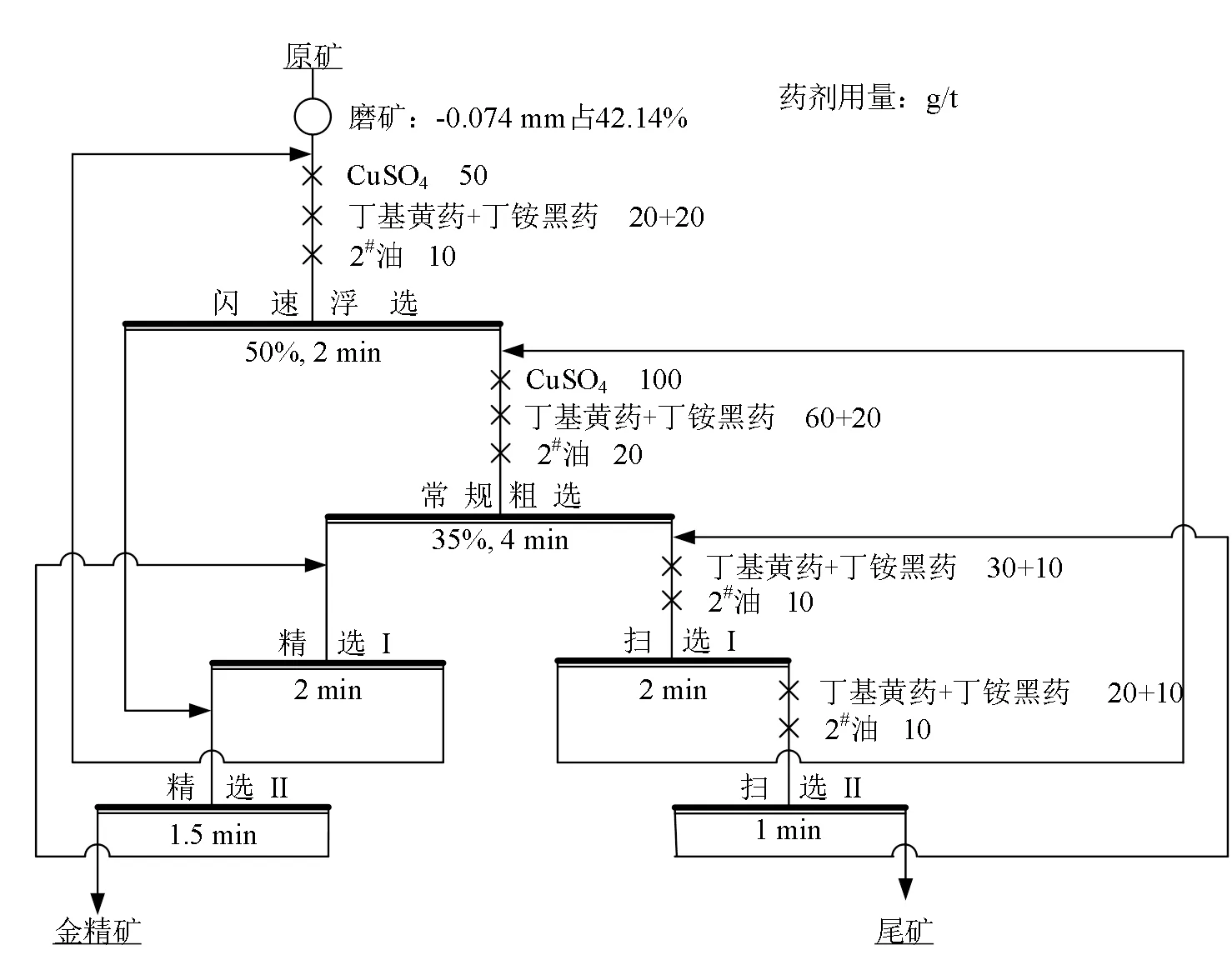

3 金闪速浮选及常规浮选对比

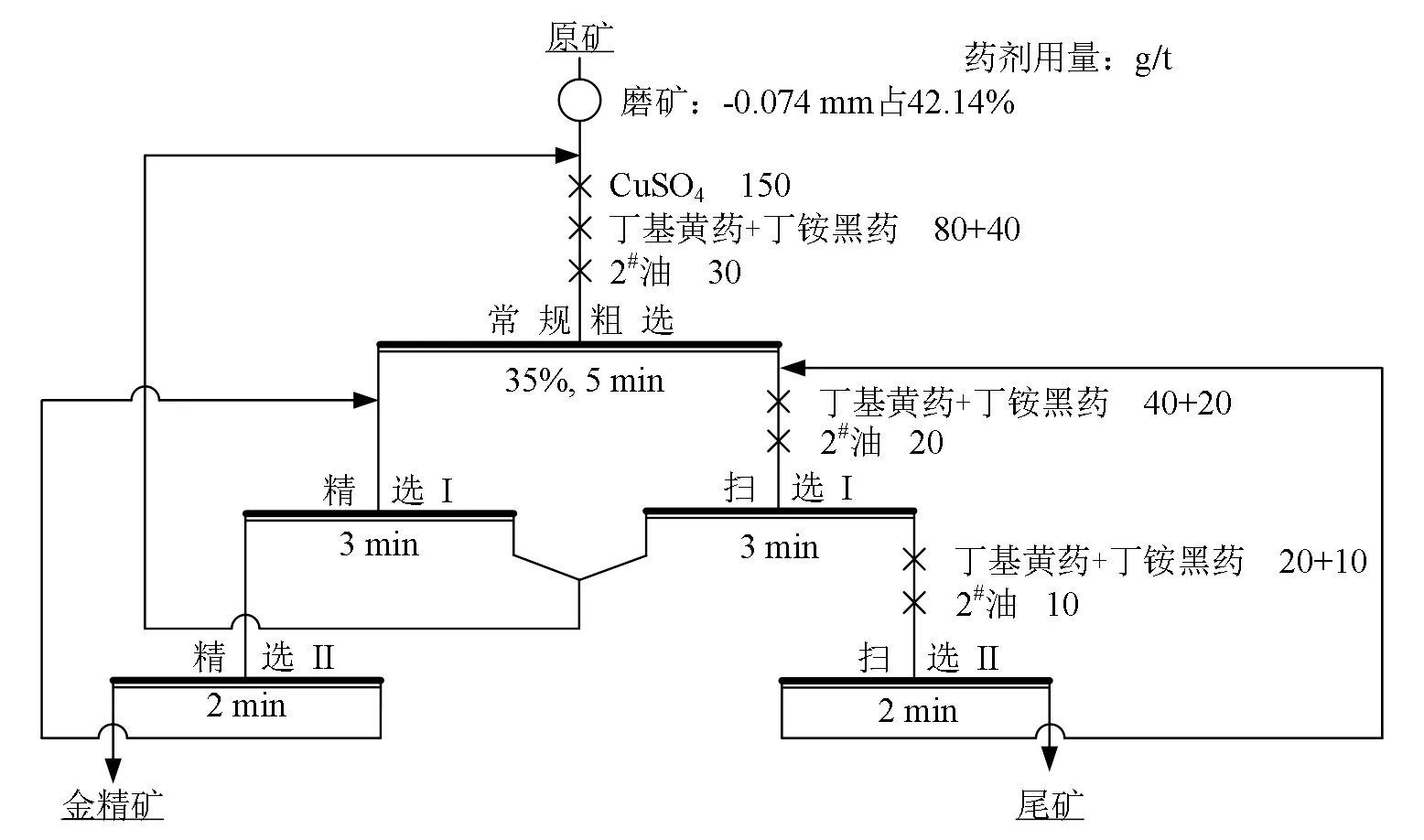

由不同矿浆浓度下各粒级的浮选动力学结果可知,在矿浆浓度为50%时,粗中粒级金可以在较短的浮选时间(2 min)内实现较好的回收与富集,而细颗粒金则富集效果较差,为此,在-0.074 mm占42.14%的粗磨条件下,对该矿石分别进行了闪速浮选(协同常规浮选)及全常规浮选工艺的对比。浮选流程及药剂制度见图4和图5,结果列于表6。

表6 闪速浮选与常规浮选实验对比结果

Tab.6 Comparison results of flash flotation and conventional flotation tests

图4 闪速浮选实验流程

图5 常规浮选实验流程

由表6结果可知,采用闪速浮选工艺,快速浮出部分易浮金颗粒,尾矿再采用常规浮选,可以获得金品位50.0 g/t,回收率88.93%的金精矿,相较于全常规浮选工艺流程,在相同的磨矿细度下,金品位提高了7.2 g/t,回收率提高了3.64%,表明闪速浮选可以在较粗的磨矿细度及较低药耗下,实现金的快速富集。

4 结论

1) 一阶浮选动力学模型对各粒级矿样矿浆中金的累计回收率的拟合效果较好。在较高的浮选浓度下,相对于细粒级(-38 μm),粗颗粒(-150+97 μm)中的金可以更快的富集,浮选回收率高。

2) 浮选浓度与金的累积品位呈反比,低浓度比高浓度矿浆更有利于金的富集,而浮选浓度与金的累积回收率近乎呈正比,高浓度矿浆下更有利于金的回收。

3) 当矿浆浓度为50%时,经2 min的快速浮选可以实现各粒级金的高效回收及有效富集。

4) 粗磨条件下,采用闪速浮选协同常规浮选工艺,可以获得金品位50.0 g/t,回收率88.93%的金精矿,较全常规浮选工艺,金品位提高了7.2 g/t,回收率提高了3.64%。

[1] 高起方, 邹坚坚. 高铁富金铜硫多金属矿选矿实验研究[J]. 贵金属, 2019, 40(4): 47-53.

GAO Q F, ZOU J J. Study on the mineral processing experiment of a high Fe rich Au-Cu-S polymetallic ore[J]. Precious Metals, 2019, 40(4): 47-53.

[2] 黄晟, 吕兵超, 廖银英, 等. 提高某多金属矿伴生金回收技术研究[J]. 有色金属(选矿部分), 2018(4): 46-51.

HUANG S, LV B C, LIAO Y Y, et al. Study on improving of associated gold recovery from a polymetallic ore[J]. Nonferrous Metals (Mineral Processing Section), 2018(4): 46-51.

[3] 冉金城, 刘全军, 邱显扬, 等. 铜铅多金属硫化矿中伴生金的强化回收实验研究[J]. 贵金属, 2017, 38(2): 47-51.

RAN J C, LIU Q J, QIU X Y, et al. Experimental research on enhanced recovery of associated gold from a copper- lead multi-metal sulfide ore[J]. Precious Metals, 2017, 38(2): 47-51.

[4] DUNNE R. Flotation of gold and gold-bearing ores[M]// ADAMS MD, WILLS D A. Elsevier: Developments in Mineral Processing, 2005, 15: 309-344.

[5] 王国彬, 蓝卓越, 肖庆飞, 等. 选择性磨矿的主要影响因素浅析[J]. 有色金属(选矿部分), 2021(4): 59-66.

WANG G B, LAN Z Y, XIAO Q F, et al. Analysis on main influencing factors of selective grinding[J]. Nonferrous Metals (Mineral Processing Section), 2021(4): 59-66.

[6] 冉金城, 邱显扬. 铅锌分离过程中粒度对银导向回收影响的模拟计算[J]. 贵金属, 2020, 41(4): 44-50.

RAN J C, QIU X Y. Simulation calculation of the effects of particle size on the directional recovery of silver in the flotation separation of lead-zinc[J]. Precious Metals, 2020, 41(4): 44-50.

[7] ZHANG N N, ZHOU C C, PAN J H, et al. The response of diasporic-bauxite flotation to particle size based on flotation kinetic study and neural network simulation [J]. Powder Technology, 2017, 318: 272-281.

[8] XING Y, GUI X, CAO Y, et al. Effect of compound collector and blending frother on froth stability and flotation performance of oxidized coal [J]. Powder Technology, 2017, 305: 166-173.

[9] ZHANG H, LIU J, CAO Y, et al. Effects of particle size on lignite reverse flotation kinetics in the presence of sodium chloride [J]. Powder Technology 2013, 246: 658-663.

[10] 赵志强, 缪建成, 贺政, 等. 栖霞山银铅锌矿高浓度浮选技术的研究与应用[J]. 有色金属(选矿部分), 2018(5): 43-48.

ZHAO Z Q, MIAO J C, HE Z, et al. The research and application of high concentration flotation technology of the silver bearing lead-zinc ore in Qixia Mountain[J]. Nonferrous Metals (Mineral Processing Section), 2018(05): 43-48.

Kinetic study on the effect of pulp concentration on gold flotation rate

ZHAO Xin-miao1, KONG De-hao1, LI Yue-peng1, RAN Jin-cheng1 *, DONG Hong-liang2, SONG Bao-xu3

(1. School of Environment and Resources Engineering, Shandong University of Technology, Zibo 255000, Shandong, China;2. Shandong Yantai Xintai Gold Mining Industry Co. Ltd., Yantai 265147, Shandong, China;3. School of Mining Engineering, University of Science and Technology Liaoning, Anshan 114001, Liaoning, China)

First-order flotation kinetic model was used to fit the flotation recovery rate of gold ore in order to study the effect of pulp concentration on the flotation rate of gold with various particle sizes. The results indicated that the flotation pulp density is inversely proportional to the cumulative grade of goldand nearly proportional to the cumulative recovery of gold. Low flotation density is more conducive to the efficient enrichment of gold than high concentration pulp, while high concentration pulp is more conducive to gold recovery. Coarse-grained gold is more suitable for high flotation pulp concentration than fine-grained gold, and its flotation recovery rate and cumulative grade are higher. The actual ore tests confirm the fitting results of flotation kinetics. At 50% flotation pulp concentration, through flash flotation combined with conventional flotation process, the concentrate has a gold grade of 50.0 g/t and its recovery rate is 88.93%, which are better than those of single conventional flotation.

non-ferrous metallurgy; gold; flash flotation; pulp density; particle size; flotation kinetic

TF831;TD953

A

1004-0676(2022)02-0051-07

2021-12-02

山东省自然科学基金项目(ZR2021QE122)

赵新苗,女,本科生。研究方向:浮选理论与工艺。E-mail:a19811718110@163.com

通信作者:冉金城,男,博士,讲师。研究方向:浮选理论与工艺。E-mail:jinchengran@163.com