液压站油泵电机节能及油液清洁度在线监测

陈忠年,常建宙,张海东,吴静仁,王文虎

(中天钢铁集团有限公司,江苏常州 213011)

0 引言

轧钢生产是钢铁工业生产的最终环节,是钢铁生产的一种重要加工方法,是通过压力加工将钢坯加工为所需形状的一种工艺。根据成品材的形状划分,可分为钢板、带钢、线材、棒材等轧钢生产线。本文主要以精棒材生产线为例,进行液压系统改进说明,其改进方案与技术手段可应用于工况类似轧钢生产线的液压系统上。棒材生产线主要由加热炉、轧机、水箱、飞剪、冷床、冷剪、冷锯、打包机等设备组成,各工序环节紧密相扣,缺一不可。而棒材生产线上许多设备的驱动或机械动作的完成离不开液压系统,故而液压系统的安全性、可靠性、经济性也是生产和设备管理者的重要关注点。

某钢铁企业棒材生产线(以下简称轧线)投产近10年,原液压控制系统技术方案太过局限,有较大的优化空间。本文分析了该轧线液压系统现状,结合该轧线历年液压系统故障、突发事故,以及企业面临的降本压力等情况,制定了可靠有效的优化改进措施并逐一落实,以改善现有轧线液压系统的性能,实现液压系统控制优化目的。

1 轧线液压系统介绍

1.1 轧机液压系统作用及特点

棒材轧线一般由800、700、610、470、380等规格轧机组成,因轧制断面与成品材规格不同,其中部分轧机在生产过程中是不投用的。而轧机液压控制系统主要任务是完成轧机的锁紧、平移、升降、离合、辊缝调节五大动作,还有部分精轧机的翻转。轧机液压系统一般分为两种工况:换辊、换槽与正常生产。

以该棒材生产线粗中轧液压站为例,其控制范围为1号至10号轧机。原粗中轧液压系统由三组PV140恒压变量泵组成,系统流量为400L/min。三组泵为二用一备,配套电机功率为75kW,同时配备独立的冷却系统,主站未设计蓄能器。主泵出来共分为两路控制油路,即高压控制油路与低压控制油路,高压油路供油压力为18MPa,低压油路通过减压阀后,供油压力为10MPa。高压油路主要控制轧机的平移、升降、辊缝调节,低压油路主要控制轧机的锁紧、离合。各轧机控制阀台是并联的,且每台轧机配置一套独立的控制系统,互不干扰。换辊、换槽时,系统动作顺序为:夹紧打开、轧机下降、离合打开、轧机平移,正常生产时,升降、夹紧、离合油缸只需保压,辊缝调节偶尔动作。

1.2 组合剪液压系统的作用及特点

组合剪液压系统主要是实现倍尺剪模式切换、锁紧,以及水箱通道切换与罩盖启闭,由两组PV092恒压变量泵组成,一用一备,仅有就地操作模式,未设置蓄能器,系统供油压力为15MPa,配套电机功率为45kW。

组合剪模式与水箱通道切换一般在换车时进行。正常生产后,组合剪锁紧采用碟簧缸锁紧,水箱平移通过油缸与双液控单向阀配合锁紧,水箱罩盖靠自重压紧。

2 原轧线液压系统存在的弊端

2.1 液压系统现有控制与实际工况不符

(1)由于液压系统现有控制与实际工况不符,因此液压系统存在严重的电能浪费问题。原轧机液压系统长期以两台泵运转,不论换车、换槽或正常生产。而实际上,每天换车换槽时间约为60min,除其他异常情况外,正常生产时间约21.5h/d。单台PV140油泵流量为200L/min,正常生产时,完全满足系统保压与辊缝调节所需的流量,仅在批量更换轧机时,系统所需流量较大,也不足400L/min。正常生产时,为满足保压与辊缝调节,两台泵同时运转,此为第一种电能浪费的情况。

(2)轧机液压系统主要控制轧机锁紧、平移、升降、离合、辊缝调节五大动作,而辊缝调节一般只在正常生产时使用,其他动作是在更换轧机时完成。针对同一台轧机,各动作有先后顺序,有时间间隔,不能同步完成,但不同轧机之间可同步完成同一动作,根据各动作负载与流量的需求,轧机平移液压缸所需流量最大、所承受载荷最大。1号轧机至10号轧机中:800轧机3台,700轧机2台,其平移液压缸规格分别为125/90-2000;610轧机5台,其平移压缸缸规格分别为125/90-1900。以油缸规格125/90-2000为例,单台油泵流量为200L/min,单台轧机平移速度可达564mm/s,此时完全不需要两台油泵运转即可满足要求。不同工况下,液压系统控制的执行元件存在大小规格,小规格执行元件动作时,多台泵同时运转,此为第二种电能浪费的情况,该情况同样存在于冷床、精整等液压系统。

(3)除关键区域液压系统有远程与就地两种控制模式,还有部分液压系统仅为就地控制模式,如:组合剪、锯区、精整等区域。组合剪与水箱调整频次远远小于轧机更换,每天调整时间累积0.5h,不论正常生产或调整,均有一台泵运转。液压系统无远程操作模式,油泵长时间运转,此为第三种电能浪费的情况,多见于非关键或辅线液压系统中。

2.2 液压系统无一键急停和远程控制

由于液压系统无远程控制,遇到紧急情况处理较棘手。该棒材轧线存在部分仅有就地操作模式液压系统,未在相应的主操台设置一键急停。而液压系统的工作介质为液压油,系统压力大、流量大,一旦出现泄露与红钢接触,其后果不堪设想。遇到此类突发情况,就地操作严重耽误事故处理时机,且会导致事故扩大化,造成更大的损失。

2.3 液压系统管控手段老旧

由于该棒材轧线投产年头较长,液压系统管控手段老旧,因此系统运行效率低、可靠性差。液压油作为液压系统的血液,其质量对液压系统的稳定性起着至关重要的作用,目前仅依靠周期取样委托第三方化验,存在化验周期长、油液二次污染等问题。且液压系统的温度、压力、液位等关键参数也仅依靠人为点检,存在结论不可靠等风险,且额外增加了人员的劳动强度。

3 原轧线液压系统优化改进方案

3.1 优化轧线液压系统泵组运行模式

轧线液压系统泵组改成“一用、一热备、一冷备”运行模式,即一台主泵、一台从泵,从泵运行条件由主泵出口压力信号决定。当轧线系统动作需要大流量时,主泵压力下降至设定值时,从泵启动运行1min,主泵出口压力稳定后,从泵停止运行,以上动作根据实际油缸动作需要进行循环。正常生产时系统仅需保压或辊缝调节,仅主泵运转维持稳定的流量就可以了。此方案既解决了大小执行元件工作中能耗的浪费,也解决了不同工况时多台油泵同时运转能耗浪费的问题。以上述棒材轧机粗轧液压系统为例,单台电机额定功率为75kW,空载时运行功率为25kW,以空载23.5h/d,加载0.5h/d计算,年可节电25kW×23.5h/d×365d=214437.5kW.h。

3.2 液压系统增设一键急停与远程控制模式

考虑轧线太长,不同主操作台对液压系统采用就近管理模式,在各液压系统对应主操作台增设一键急停按键与远程控制模式,一键急停功能与循环泵控制系统连锁。

3.3 增加油液清洁度在线监测设备

对液压系统油液清洁度进行在线检测,是液压系统维护和故障早期诊断及预防的有效措施之一。目前对油液污染状况的监测和分析,多是由使用者根据经验或运用一些仪器进行离线分析,其监测周期长、工作量大、费用高,均不利于油液污染状况的实时监测和动态掌握,因此增加油液清洁度在线监测设备是必要的。

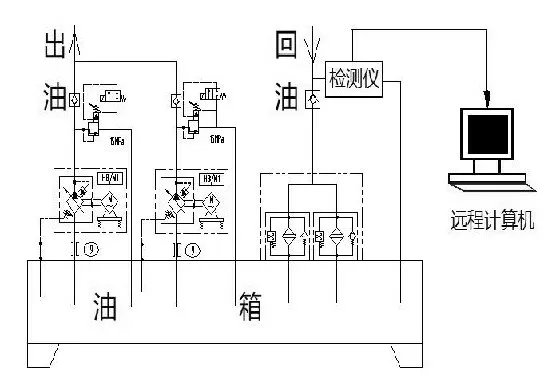

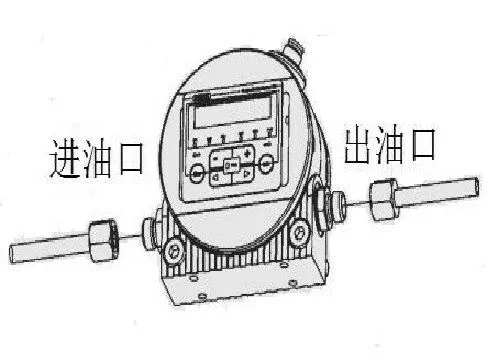

图1为油液在线检测仪安装位置示意图。由图1可以看出,油液在线检测仪的检测元件(传感器)安装在液压管路的回油段,靠近油箱处,可将液压系统关键参数采集至设备管理信息化系统,可及时反映系统内液压元件磨损情况[1]。图2为油液在线检测仪外形图。

图1 检测仪安装位置示意图

图2 检测仪外形图

油液在线检测仪安装方法:在液压管路的回油管处打φ8mm的小孔,在小孔上焊接一个G1/4"的油管接头,注意此处焊接宜采用氩弧焊接,避免焊渣掉入管道系统中;然后将检测仪的进油管与接头装配好,检测仪的出油管直接接入油箱内[2]。当油路系统中有油液流动时,一部分的油液就会通过连接在回油管上的小管进入检测仪的油液检测通道,然后回到油箱。当检测仪中的油液通道有油液流动时,检测装置(发光二极管)发出的可见光穿透被检测油样后照射到接收装置(光敏三级管)的感光部位,此时油液中的颗粒杂质会挡住部分光线,使光敏三级管接收到的光线强度变小;光敏三级管根据受照强度的不同,输出一个变化的电信号,通过检测仪放大信号后再由数据线传输到A/D转换器,A/D转换器为核心信号采样通道,信号通过微机处理后在电脑显示出油液污染等级数据。维修人员可以在电脑查看液压油清洁度数据,并且根据历史数据曲线分析设备磨损情况,另外可每天根据监测出的数据来控制油液的清洁度、水分、温度等[3]。

4 结语

综上所述,通过对该棒材生产线现有液压系统问题的分析,以及优化改进方案的实施,在取得良好经济效益的同时,也提高了该轧线液压系统的安全性与可靠性。另外在油品清洁度方面,借助于液压油清洁度检测设备的在线自动检测,进一步提高了该轧线液压系统的安全性与可靠性。目前所述改进措施与技术手段已全面推广至该企业各轧钢生产线乃至同行业其他兄弟单位。

(1)轧机液压系统油泵由二用一备,改成“一用二备”,节能效果显著,且主泵、电机等系统主要备件维护成本明显下降。

(2)轧线液压系统增加远程控制与一键急停功能,一方面可根据实际需求控制液压系统的工作状态,另一方面在遇到紧急情况时可及时处理止损,避免事故扩大。

(3)将液压系统压力、温度、液位、清洁度等数据纳入设备信息化管理系统,实时监控系统数据,降低了人员劳动力,避免了人为作假的风险,为实现设备系统智能化、科学化管控创造了条件。