热浸镀锌板表面锌渣缺陷成因及控制技术研究

杨宏伟,刘春雨,周 研,池永清

(1.河钢集团唐山钢铁集团有限责任公司,河北唐山 063000;2.河钢集团唐钢高强汽车板有限公司,河北唐山 063000)

0 引言

随着科技水平的进步、工业技术的发展,传统的钢铁产业正在由生产建筑类粗钢向高端精钢市场转型,热镀锌板就是其中的典型代表。热镀锌板以经济、耐腐蚀、优秀的延展性和平整的表面质量而被广泛应用在生产、生活中的各个领域,特别是家电和汽车板等领域[1]。由于热镀锌技术越来越完善,客户对热镀锌板质量的要求也在日益提高,尤其是对其表面质量要求越来越高,而锌渣缺陷是影响热镀锌板表面光洁度的主要缺陷之一,因此如何减少和避免锌渣缺陷已成为热镀锌板生产企业的重点研究课题。经考察发现,唐钢热镀锌生产线在生产镀层厚275g/m2的镀锌板时,每天产生约1.5t锌渣,生产镀层厚80g/m2的镀锌板时,每天产生约3t锌渣,锌锭利用率低,且表面锌渣缺陷严重。

锌渣缺陷是热镀锌板常见缺陷之一,由于锌渣的产生是不可避免的,故需要从如何控制锌渣产生量以及如何避免锌渣黏附在钢板表面两个方向进行研究。本文结合生产实际,对锌渣产生机理、种类,以及热镀锌板表面锌渣缺陷产生的原因进行了分析,并就如何控制锌渣产生量、减少热镀锌板锌渣缺陷提出了相应的工艺改进措施。

1 锌渣的种类

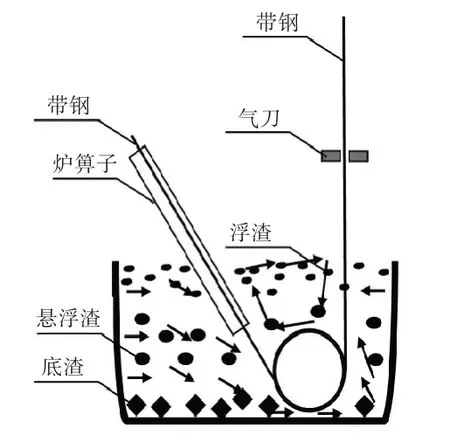

将熔融的锌锅中的主要物质进行成分分析,其成分组成及对应密度见表1。由表1可以大致做出判断:Fe2Al5、Al2O3、ZnO为浮渣,FeZn7为悬浮渣,Fe5Zn21、FeZn13为底渣。锌渣在锌锅中的位置分布及锌液的流动方向见图1。

表1 锌锅中的主要物质成分组成及对应密度

图1 锌渣在锌锅中的位置分布及锌液的流动方向

2 锌渣的产生机理

2.1 悬浮渣

带钢通过炉箅子进入锌锅中,由于带钢表面会有残留的Fe元素,三辊六臂和炉箅子也会析出Fe离子,造成锌锅内局部Fe浓度升高,又由于锌锅中整体温度和局部温度存在差异,Al元素和Fe元素分布不均匀,所以优先会在Fe元素浓度高的区域和温度低的区域形成锌渣质点FeZn7。锌渣质点很小且密度与锌液相近,会随着锌液的流动而做布朗运动,此为悬浮渣。

2.2 底渣

初期形成的锌渣质点FeZn7很不稳定,一部分会随外部环境的变化重新分解融入锌液。另一部分FeZn7会随着布朗运动的碰撞而长大,当体积达到临界点时将不会再融入锌液,而是沉入锅底形成了永久的底渣,此为第一类底渣。还有一部分FeZn7会继续进行锌铁反应而使体积长大至临界点,形成永久的底渣。通过金相显微镜观察可以发现,底渣中FeZn7、FeZn13主要是由δ1相和ζ相组成,δ1相是由FeZn7为基础的中间相组成,其Fe含量占比为7~11.5%,ζ相中FeZn13含量较高,其Fe含量占比为6~6.2%[2],又根据Fe-Zn二元合金相图可知,理论上随着Fe浓度的逐渐升高,FeZn13相优先形成,此为第二类底渣。FeZn13相要求铁浓度范围窄、锌液温度低,所以不容易大范围生成。随着铁浓度升高并逐渐饱和,以FeZn7为主要生成相的锌渣都会沉入锅底形成底渣。

2.3 浮渣

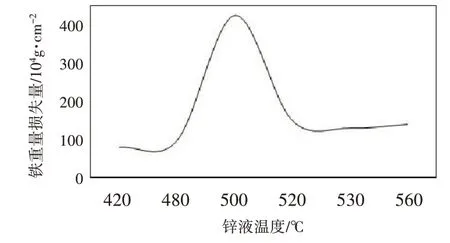

锌锅不是全封闭的,上面的锌液会与空气中的O2接触,再加上气刀的吹扫促进了锌液表面的流动,更加剧了Zn元素与O2的反应,生成ZnO,此为第一类浮渣。由于锌液中Al元素的密度低而聚集于锌液上方,所以锌液表面也会出现Al元素与O2发生反应,生成Al2O3,此为第二类浮渣。随着Al元素融入量的增加,溶液中有效Al元素含量的升高,又由于Al元素的化学性质活泼,其与Fe元素的亲和力较Zn元素与Fe元素要强,当有效Al元素含量达到0.135%以上时,锅底也会发生置换反应,其化学方程式如式(1)、(2)所示,新生成的Fe2Al5为浮渣,此为第三类浮渣。

3 热镀锌板锌渣缺陷原因分析及控制

3.1 锌锅温度影响及控制

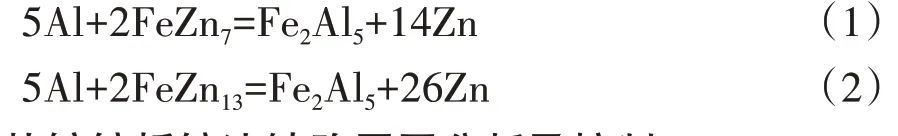

根据经典热镀锌理论可知,普通热镀锌产品的最佳镀锌温度为455~465℃之间,温度升高会加速Fe元素损失,导致Fe元素浓度升高,加速铁锌间合金生成,会使得底渣增多。由铁重量损失与锌液温度关系曲线(见图2)可知[3],当温度超过480℃时,铁重量损失量呈抛物线式急剧上升,温度到约500℃时达到最大,此时底渣单位时间的产生量也最多。所以要严格控制锌锅温度,尽量不要超过465℃,一定不要超过480℃。

图2 铁重量损失与锌液温度关系曲线

实际生产时将锌液温度控制在460±2℃,这样从理论上可以保证锌渣产生量最少。锌渣产生量减少,黏附在板面的几率就降低,进而能有效降低板面锌渣缺陷。

3.2 带钢表面清洁度影响及控制

锌液中的Fe元素浓度多少是生成锌渣的关键因素。热镀锌原料经过热轧、酸洗、冷轧后,表面会残留大量的铁粉、轧制油、灰尘等杂质,这些都会对锌锅造成污染,增加锌渣的产生量,所以要提高热镀锌机组清洗段对带钢的清洗效果。热镀锌机组清洗段配制了刷洗、碱洗、电解洗、漂洗等清洗手段。

为了保证清洗效果稳定,唐钢热镀锌生产线工艺规定了清洗段热水温度为60~90℃,碱液电导率为35~70ms/cm,确保带钢经过清洗段后表面Fe元素残留量不大于10mg/m2(单面),油残留量不大于10mg/m2(单面),残留物总量小于20mg/m2(单面)。若发现清洗效果不佳时,可适当提高热水温度和碱液电导率,但这会减损设备寿命和增加生产成本,所以不建议长时间超出规定范围使用。

清洁的带钢表面会使得锌层粘附性更佳。应尽可能少地将杂质带入锌锅,进而降低锌渣的产生量,降低带钢表面锌渣缺陷的几率。

3.3 化学成分影响及控制

钢带的钢质不同,对锌渣的影响也不同。C元素含量较高的钢会使得Fe-Zn反应剧烈,造成带钢的铁损量增加,产生的锌渣增多。另外,剧烈的Fe-Zn反应必然会使得铁锌合金层增厚,若遇Al元素含量相对低时,那么生成的Fe2Al5中间层就薄,使得铁锌合金层的附着性降低,容易引起漏镀和爆锌。根据理论指导和实践研究,热镀锌原料的化学成分一般有如下要求:C元素含量在0.05~0.15%,Si元素含量在0.07%以内,Al元素含量约为0.02%,Mn元素含量在0.25~0.40%,Cu元素含量小于0.15%,P元素含量小于0.025%,S元素含量低于0.03%[4]。

可见,如果化学成分控制稳定,可以从源头上降低锌渣的产生量,进而降低热镀锌板锌渣缺陷生产几率,这对提升热镀锌板表面质量至关重要。

3.4 Al元素含量影响及控制

有效Al元素含量的高低对锌渣的产生和生成种类有重要影响。研究发现[5],当锌液中的Al元素含量<0.1%时,Fe-Zn反应剧烈,镀层几乎为纯锌层,随着Fe元素浓度的增加,锌渣生成相为FeZn13。当Al元素含量达到0.1~0.135%时,由于Al元素含量提高,相对Zn元素含量就降低,因带钢的运动不断有Fe元素析出到锌锅中,锌锅中Fe元素含量整体上会维持平衡状态,但因Zn元素含量的降低,所以Fe元素含量是相对提高的,根据Fe-Zn二元合金相图分析,结合生产实际,此时锌渣生成相主要是FeZn7。当Al元素含量≥0.135%时,一部分Al元素会与底渣发生化学方程式(1)、(2)的反应,生成相为浮渣,从而起到消除底渣的效果;另一部分Al元素会在钢的表面与铁基体直接发生反应,生成Fe2Al5,此相在钢基与铁锌合金之间,称为中间层,又称为抑制层。Fe2Al5层有两个作用:一是抑制钢板继续向锌液中析出Fe元素,保证锌液中Fe元素浓度平衡;二是其与钢基板的粘附性要好于铁锌合金层,同时与铁锌合金层粘附性也很好,这就确保了镀层的附着性好,产品质量稳定。

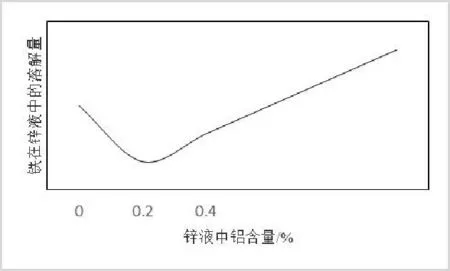

Al元素含量也不是越高越好。研究表明,当Al元素含量过高时,会增加Fe元素在锌液中的溶解度,促进锌渣的析出[6],Fe元素在锌液中的溶解量随Al含量的变化曲线见图3。同时由于Al元素的密度低、化学性质活泼,极易聚集于锌液表面与O2发生反应,生成的Al2O3也是浮渣的一种,造成锌渣增多。故需将锌液中的有效Al含量严格控制在0.2%以下。

图3 Fe元素在锌液中的溶解量随Al含量的变化曲线

实际生产中,由于锌锭添加位置固定,不能保证Al元素及时有效地扩散到整个锌锅中,致使带钢周围的Al元素不能及时得到补充,所以需添加Al元素含量略高于0.2%的锌锭来保证锌液中的有效Al元素含量。同时要尽量避免添加高铝或纯锌锌锭,这些只作为调整锭来使用,这就要求在生产过程中实时关注锌液中Al元素含量的变化,及时做出调整,降低锌液中Al元素含量的波动,减少锌渣的产生量。目前唐钢热镀锌生产线将有效Al元素含量控制在0.22±0.02%之间,并在锌锅中安装有Al元素含量在线检测装置,且每4h取两块锌锭送化验室检测,如果化验结果差距较大,需要重新取样检测。针对检测结果,可选择Al元素含量为0.35%、0.65%、0.85%的锌锭加入锌锅,保证锌锅中的有效Al元素含量稳定,进而保证锌渣理论上产生量最少,降低板面锌渣缺陷产生几率。

3.5 炉内气氛影响及控制

热镀锌生产线退火炉采用辐射管加热钢带,应对无氧化段的炉内气氛进行合理控制,调整好炉内N2、H保护气体含量,控制好O2含量,避免带钢表面氧化。带钢表面生成的氧化物可与锌液中的Al元素反应生成锌渣,增加锌渣量[7]。总之,炉内气氛控制得当,会使钢板表面还原性更好,从而使带钢表面锌液黏附性更好,降低热镀锌板锌渣缺陷。

3.6 加锭、拔渣、捞渣控制

正常生产过程中,由于锌液的消耗,需要加锭补充。加锭速度过快、频率过高都会引起锌渣增多。主要是因为加锭速度快必然导致液位波动剧烈,这会增加锌液与空气的接触,使得锌液中氧化物升高;还会使锌液局部温度骤降,导致反应剧烈、锌渣析出增多;另外还会引起局部Al含量陡然升高,使得铁损量加剧、析出锌渣增多。所以,加锭一定要缓慢、持续、不间断地进行;另外加锭前锌锭要在液面上方烤10min,充分预热锌锭;应采用锌锭自动添加装置,减少液位波动,尽可能减少锌渣产生。

在保证热镀锌质量的前提下,捞渣频率尽量低,捞渣量尽量少,因为捞渣会引起液面波动,造成锌渣增多。另外捞渣时要控液15s,减少锌液浪费。

热镀锌生产线生产中规定每隔1.5h拔渣一次。要求拔渣动作要轻、缓、揉,液面波动剧烈会使得板面出现锌花纹,也就是不均匀的镀层,归类为锌渣缺陷。如果拔渣太快、太猛,会直接造成板面粘渣,进而锌渣会黏附于气刀刀唇,造成大块板面的锌渣缺陷,严重时会造成断带、停产等严重后果。

3.7 气刀影响及控制

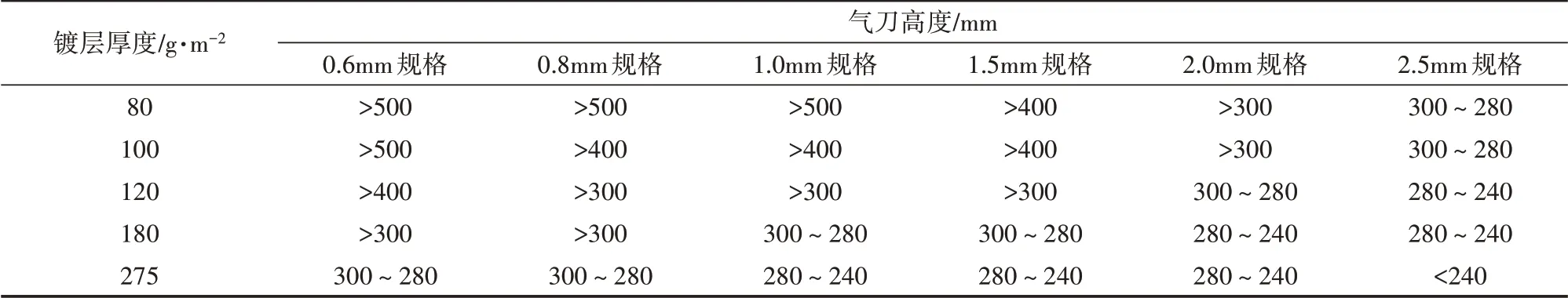

唐钢热镀锌生产线采用方登气刀,其特点是操作简单,控制精确,适用范围广。生产中,气刀高度、风压、与板面的距离等都是影响板面锌渣缺陷的重要因素。气刀高度应根据带钢厚度、镀层厚度和生产线速度随时调整,因为提升气刀高度会在一定程度上减少液面吹拂,减少锌渣的产生。但气刀过高会使板面边部结渣,过低又会使锌液飞溅到板面及气刀刀唇上,所以,合理使用气刀高度可使锌渣产生量减少,进而使得热镀锌板锌渣缺陷几率降低。不同规格带钢和镀层厚度下的气刀高度使用数据如表2所示。

表2 不同规格及镀层厚度下的气刀高度使用数据

实际生产中,还应注意气刀角度的调整,避免由于两片气刀角度不对造成板面边部结渣。气刀角度应根据生产实际做出调整,唐钢热镀锌生产线气刀采用负角度错开使用,可以适用大部分规格板面。

通过上述控制措施的实施:唐钢热镀锌生产线在生产镀层厚275g/m2的热镀锌板时,每天锌渣产生量由约1.5t降到约1t,减少约30%;生产镀层厚80g/m2的热镀锌板时,每天锌渣产生量由约3t降到约2.5t,减少约15%;热镀锌板锌渣缺陷显著降低。可见,通过控制锌渣在锌锅里的产生量及存留量,不但可以减少热镀锌板锌渣缺陷、提升产品合格率,还可有效降低生产成本、提高锌锭利用率。

4 结语

锌渣的产生是镀锌生产时不可避免的,但热镀锌板锌渣缺陷是可以通过调整、控制来消除的。实践表明,通过一系列控制措施的实施,可以减轻和抑制锌渣的产生量,进而减轻和消除热镀锌板锌渣缺陷。

(1)合理控制带钢及锌液温度,使锌液温度控制在460±2℃范围内;严格控制锌液中的有效Al元素含量,使其含量控制在0.22±0.02%之间。

(2)对来料成分进行控制,保证钢成分的纯净;提高热镀锌生产线清洗段清洗效果,保证进入退火炉前残留物合格;控制好退火炉内气氛,防止带钢氧化。

(3)规范加锭、捞渣、拔渣操作,防止锌液波动;合理控制气刀高度,减少液面吹拂。