表面形貌对燃料电池密封件接触特性的影响*

张文超 卜庆元 李艳昆 吕 宝

(1.中车青岛四方机车车辆股份有限公司 山东青岛 266111;2.广东国鸿氢能科技有限公司广东云浮 527300;3.北京理工大学重庆创新中心 重庆 401120)

燃料电池是通过螺栓或钢带将多片单体电池封装而组成的不同功率等级的电堆,能满足新能源汽车动力、通信基站以及机房配电等应用场景的功率需求[1]。在封装过程中,若封装力过小,则燃料电池部件间接触压力减小,将导致燃料电池内部各界面接触电阻增加以及密封间隙变大,进而使得燃料电池性能降低以及反应气体泄漏量增加;若封装力过大,内部部件表面之间的接触压力增大,而气体扩散层(GDL)为多孔结构,接触压力增大会造成其孔隙率变小,使得气体传输阻力增大,且可能损伤燃料电池部件[2]。因此,封装压力是影响电堆性能与安全的重要因素[3]。

目前针对燃料电池封装力学的研究,主要集中在端板优化与封装结构力学的研究。严蓉蓉[4]建立了质子交换膜燃料电池(PEMFC)热力耦合有限元模型,并分析了热力耦合效应对GDL上接触压力的影响。艾有俊等[5]运用有限元软件分析了电堆预紧螺栓的数量和布置方式对双极板的影响,得到了8螺栓I分布接触压力最均匀的结论。周崇波等[6]采用有限元的方法分析了不同流场对气体扩散层接触压力的影响,得到了平行流场的接触压力分布最均匀的重要结论。IRMSCHER等[7]采用试验法探究了气体扩散层力学性能对电堆性能的影响,设计了3种压紧力和材料组合方式,并应用电镜扫描GDL,观测其形貌变化,得到了0.6 MPa的封装压力和TPG-H材料组合使得电堆性能达到最佳的结论。上述研究重点探究了封装压力对GDL表面接触压力影响。

目前针对光滑表面的密封件研究报道较多,主要是通过有限元方法计算。陈占清等[8]研究了密封件压缩率对系统密封性能的影响。韩传军和张杰[9]采用有限元方法研究了密封件初始状态、内部压力对密封性能的影响,并通过改进密封件形状来提高密封性能。

上述研究均认为密封件表面是光滑的,但实际上密封件表面为粗糙表面,而目前针对密封件表面粗糙形貌的研究大多以金属垫片为研究对象。MAJUMDAR和BHUSHAN[10]利用实验方法,得出了带表面形貌参数的金属垫片与体积泄漏率之间的关系表达式。冯秀和顾伯勤[11]对金属垫片表面进行微观建模,运用统计学中的分形理论构建了预测泄漏率的数学模型。PUTIGNANO 等[12]构建了带粗糙度的金属垫片与光滑法兰盘之间的接触模型,得到了微观表面接触力学模型。周炜[13]运用数学工具构建了密封件三维表面模型,引入2种统计学参数来构建泄漏率模型,并与其他文献对照,验证了泄漏模型的准确性。但是其构建的表面模型未加入随机项,不能够反映实际模型。乔泽龙等[14]提出了一种高计算收敛性的粗糙表面计算方法,对粗糙峰处进行平滑处理,使得计算效率提升了55.7%,但未能表征真实的形貌特征,与实际表面不符,影响计算精度。

本文作者为探究密封件表面形貌及其材料属性对燃料电池密封性能的影响,首先对比密封件基体应用四边形网格与基于Python的过渡网格2种网格划分策略对光滑表面接触特性的影响,确定高计算效率网格划分策略,随后通过Weierstrass-Mandelbrot函数构建密封件粗糙表面的形貌轮廓,研究接触—一次线性加载—卸载—二次线性加载4个步骤下光滑表面与粗糙表面的接触特性,最后探究不同材料硬度对燃料电池密封性能的影响规律,为质子交换膜燃料电池(PEMFC)密封材料设计、选型提供参考。

1 粗糙表面表征及接触理论模型

相互接触的2个零部件的接触表面之间存在一定间隙,这是由于加工工艺等原因造成的,表面间隙会形成泄漏通道,使得密封失效。

1.1 粗糙表面表征方法

橡胶件表面形貌的表征方法与金属垫片表面粗糙度的表征方法类似,文中只针对重复性表面进行研究,形貌区分标准为

(1) 波距小于1 mm,形貌分布呈周期变化的称为表面粗糙度;

(2) 波距在1~10 mm,形貌分布呈周期性变化的称为波纹度。

为了对重复表面进行描述表征,衍生出统计和分形2种理论,文中选用基于分形理论来建立密封件的表面形貌。

1.2 表面形貌一维数学模型

在实际加工中,受加工精度的影响,样件的表面微观形貌呈现多尺度连续性,但轮廓中前后节点无切线,处处不可微,如图1所示。

为了满足样件微观形貌的特性,文中选用具有连续性且不可微的Weierstrass-Mandelbrot(W-M)分形函数进行样件表面形貌的构建,其函数表达式为

(1)

式中:Z(x)表示微观形貌轮廓高度;x表示节点坐标;G为尺度系数;D表示分形维数;γ为大于1的常数,通常取值为1.5;n1是W-M函数的初始项;L为选取的样本长度。

对式(1)两边求导可得:

(2)

(1)当D=1,导数Z′(x)不确定。

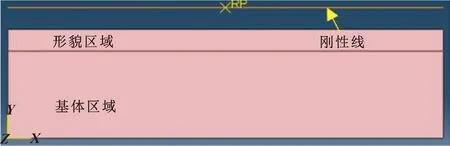

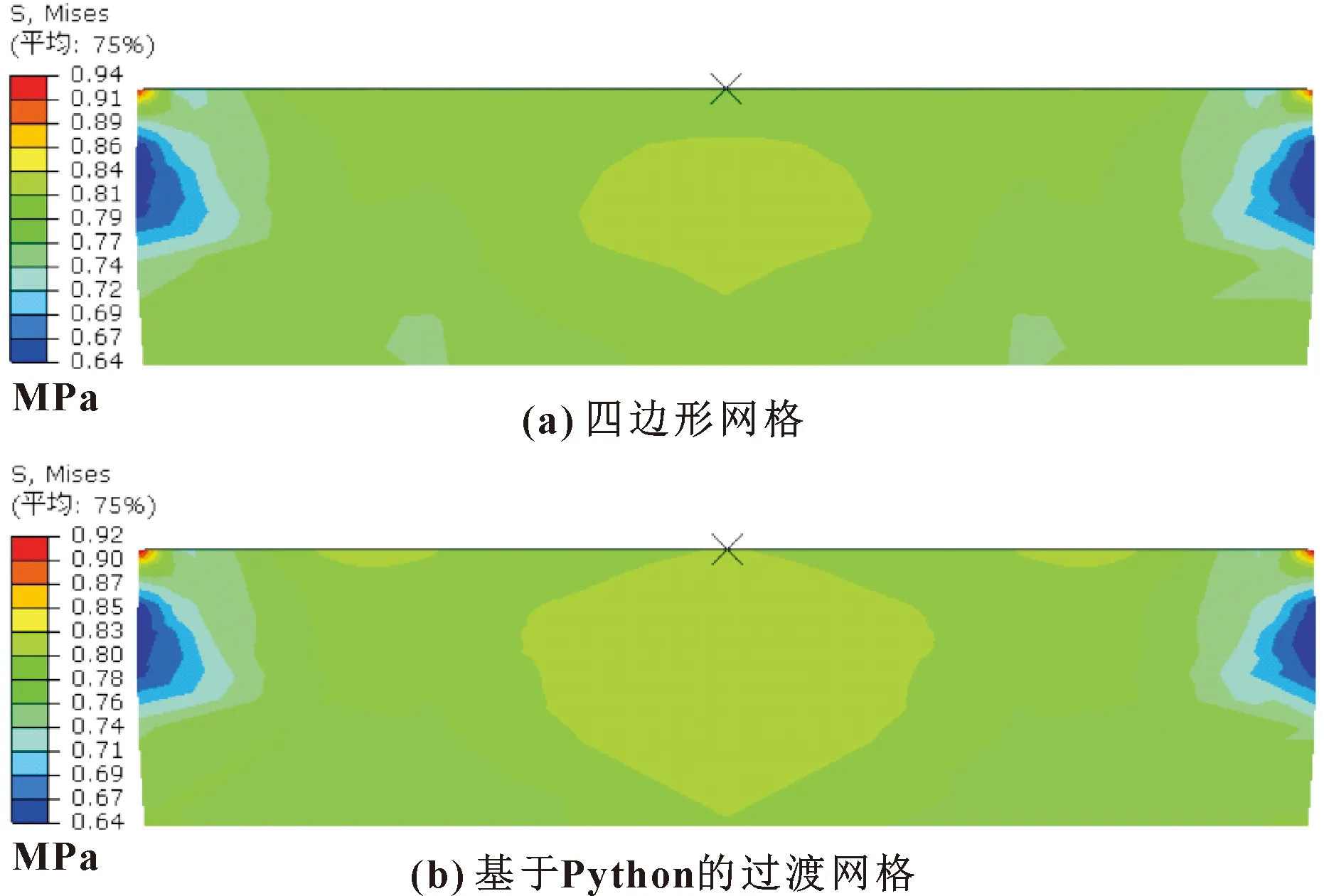

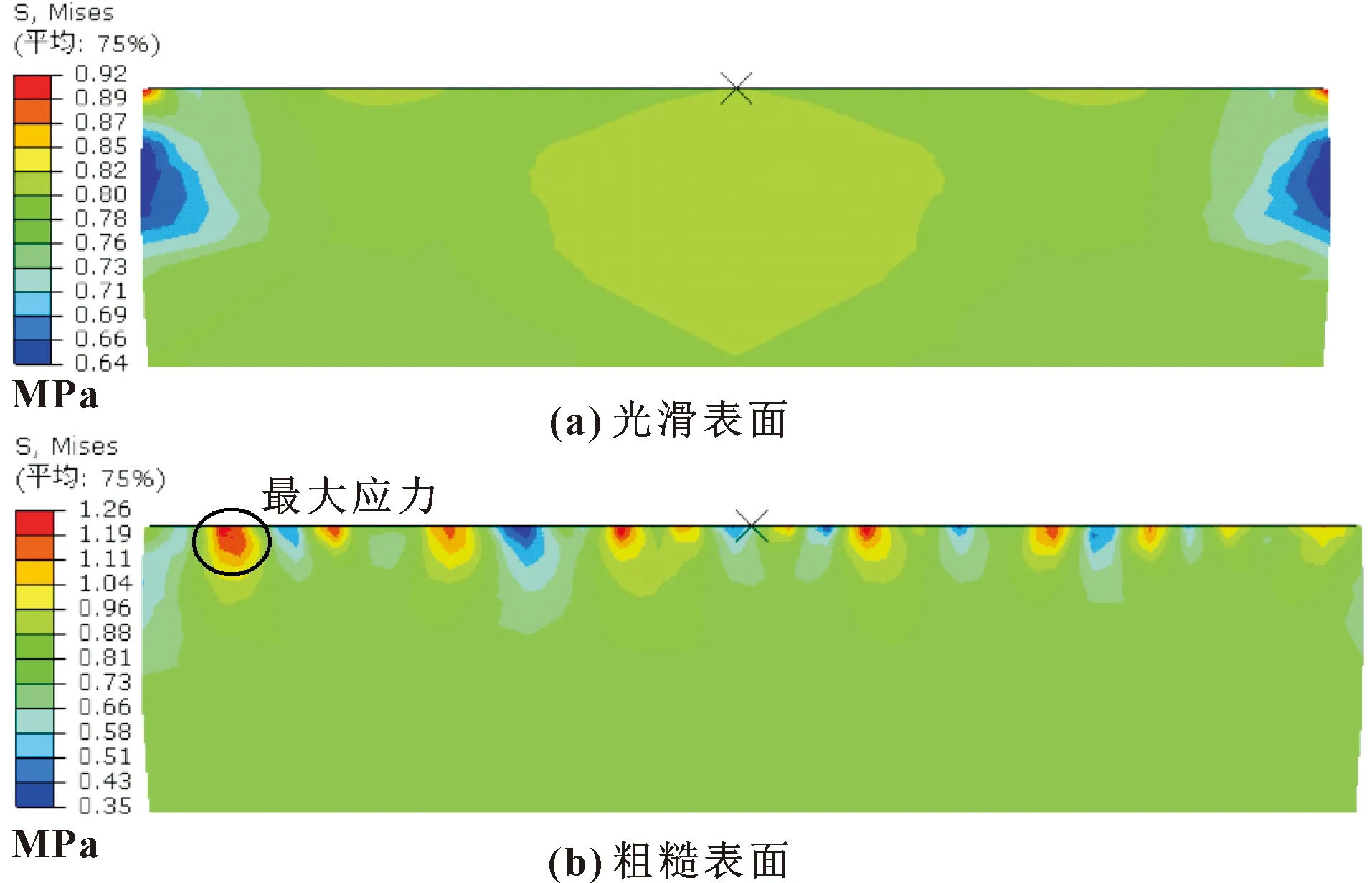

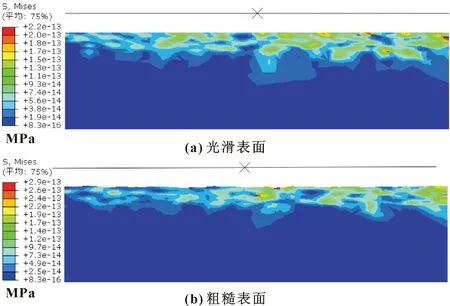

(2)当1 (3)当D=2时,式(1)变为无穷级数,Z(x)值不收敛。 综上可知,W-M函数中分形维数的取值范围应为1 基于式(2)所示的函数构建表面形貌高度值,建模参数如表1所示,利用编程软件绘制样件表面形貌,结果如图2所示。 图2 密封件表面形貌曲线 粗糙表面接触模型分为2种,以弹塑性接触的统计模型称为Greenwood-Williamson (G-W)模型,另一种是以Majumdar-Bhushan(M-B)为代表的分型模型。文中采用基于分形几何理论的M-B接触模型,其中M-B接触模型是基于W-M函数建立的,基本思想是将变形过程分为弹塑性2个阶段,从弹性接触过渡到塑性接触的临界接触面积为 (3) 式中:K表示硬度与材料屈服强度的关系因子;φ为材料特性系数。 表面接触点在弹塑性变形阶段所对应的载荷为 (4) pp(α)=Kσyα (5) 文中采用有限元软件建立密封件的二维接触模型。载荷施加采用刚体模型,受力面的建模思路是根据国标进行,根据GB/T 1031—2009[15]推荐,测量部件表面粗糙度时通常选用4 mm的长度作为取样长,因此文中建立的二维平面模型长度尺寸为4 mm,并以实际测量厚度1 mm为高度进行建模。将模型沿高度方向分为两部分,取0.2 mm的高度表征表面形貌,下部表征基体,平面模型结果如图3所示。 图3 光滑表面二维平面模型 文中主要关注对象为形貌区域的接触特征,即上部0.2 mm部分,因此下部基体可划分较粗网格。对于基体网格采用2种方式,一种采用常规四边形网格策略划分,另一种应用Python脚本实现过渡性网格划分,以降低基体网格数量,其能在保证网格质量的前提下减少网格数量,结果如图4所示。 图4 不同网格划分策略 采用图4所示的网格策略对光滑表面密封件进行仿真分析,线性载荷下密封件接触压力与基体应力分别如图5与图6所示。 从图5可以看出,2种网格划分策略下表面接触压力呈现中间大两边小。当采用四边形网格时,最大接触压力为1.15 MPa,平均接触压力为0.90 MPa;采用过渡网格时,最大接触压力为1.13 MPa,平均接触压力为0.91 MPa。采用四边形网格的最大接触压力较过渡网格高1.77%,平均接触压力低1.11%。 图5 不同基体网格策略下接触压力分布 图6 不同基体网格策略下应力分布 如图6所示,不同基体网格策略下,密封件的应力分布大致相同,整体呈现中间大两边小。当采用四边形网格时,最大应力为0.94 MPa,平均应力为0.77 MPa;采用过渡网格时,最大应力为0.92 MPa,平均应力为0.76 MPa。采用四边形网格的最大应力与平均应力较过渡网格分别高2.17%与1.32%。 2种网格划分策略下密封件的最大(平均)接触压力(基体应力)相差不到3%,为节省计算资源,文中采用Python脚本划分过渡性网格。 在刚性线上加载位移载荷,模拟与粗糙表面的接触特性,在基体底部施加固定约束,其他边界条件如表2所示。 表2 边界条件设定 文中样件选用超弹性材料,材料参数采用Mooney-Rivlin本构模型来拟合样件的应力应变关系: W=C1(I1-3)+C2(I2-3) (6) 式中:W表示样件的应变势能;I1与I2为变形张量;C1与C2为材料常数,MPa。 常数C1与C2需大量实验确定,二者的比值与弹性模量E相关,且弹性模量E又与材料硬度H相关, (7) (8) 则有 (9) 通过计算,Mooney-Rivlin常数C1=1.87 MPa,C2=0.47 MPa,材料系数D1=0。 由于道路路面不平整,车载PEMFC在实际运行过程中受到的载荷为动载荷。文中通过对光滑表面和粗糙表面密封件分别设置了4个分析步(接触—线性加载—卸载—再次线性加载)来研究2次加载工况下密封件表面的接触压力与基体应力,以模拟实际工况下PEMFC密封件表面的接触特性。图7—10展示了光滑表面和粗糙表面在载荷施加过程中的Mises应力变化过程。 图7展示了光滑表面和粗糙表面在初始接触时的应力分布。粗糙表面的最大应力小于光滑平面,是因为初始接触时,刚性面只与粗糙表面的最高峰发生接触,因此应力较小。 图7 光滑表面和粗糙表面初始接触应力分布 图8所示为光滑表面和粗糙表面一次加载后密封件的Mises 应力分布。粗糙表面的最大应力为1.26 MPa,光滑表面最大应力为0.92 MPa;粗糙表面的高应力区发生在波峰处,如图8(b)中圆圈处(粗糙表面的波峰对应图2中的波谷);而光滑表面则出现在端部。粗糙表面的应力分布较光滑表面更加不均匀,这是由于粗糙表面的粗糙峰位置呈现随机性导致的。 图8 光滑表面和粗糙表面一次加载后表面应力分布 图9表明,卸载后密封件上仍旧存在残余应力现象,这是因为释放载荷后,弹性体恢复形变,反向应力挤压基体所致。 图9 光滑表面和粗糙表面卸载后应力分布 图10所示为光滑表面和粗糙表面二次加载后密封件的Mises 应力分布。光滑表面的应力分布与其一次加载后一致,2次的最大应力均为0.92 MPa。对于粗糙表面,再次加载后的最大应力位置与第一次相同(如图10(b)中圆圈处),达到1.44 MPa,较第一次高14.29%;同时其应力分布较一次加载后更加不均匀,这是由于粗糙表面的形貌区域右上角单凸体发生了塑性变形(如图10(b)中椭圆处)。 图10 光滑表面和粗糙表面二次加载后应力分布 通过上述分析可得,光滑表面相较于粗糙表面应力分布更为均匀;多次加载后,粗糙表面最大应力值会增加且易发生塑性变形。 图11示出了光滑表面在接触区域上沿x轴的接触压力分布。可见,2次施加载荷后的表面接触压力分布相同,呈现中间大两边小的分布趋势。2次施加载荷后的最大接触压力均为1.12 MPa,但是二次加载后的表面接触压力整体高于第一次,平均压力较第一次高0.44%,这是因为残余预紧力的存在造成接触压力增大。 图11 光滑表面接触压力分布 图12示出了粗糙表面接触区域上表面沿x轴的接触压力分布。2次接触压力平均值分别为0.91和0.92 MPa,仅相差0.65%。一次加载后接触压力最大值为1.68 MPa,而二次加载后接触压力最大值为3.18 MPa,较第一次高89.29%。这是由于粗糙表面的形貌区域右上角单凸体发生了塑性变形(如图10(b)中椭圆处),反映了反复施加载荷可能引起某单凸体出现松弛,将会增大泄漏面积。 图12 粗糙表面接触压力分布 通过上述分析可知,对于光滑平面,施加2次载荷后的最大接触压力相等,但二次施加后的表面接触压力大于第一次;对于粗糙表面,施加2次载荷后的平均接触压力相差0.65%,但最大接触压力第二次相比第一次增加了89.29%,多次加载后有可能造成某微凸体发生塑性变形,因此应尽量降低表面粗糙度。 对于燃料电池密封间隙泄漏率的计算,当不考虑密封界面表面形貌时,体积泄漏率可通过平板模型[16]得出: (10) 式中:h为表面形貌间隙高度;B为流道宽度;L为流道长度;μ为气体的动力黏度系数;p1与p2分别为流道内部压力(0.2 MPa)和环境压力(0.1 MPa)。 由式(10)可知,表面间隙高度是影响泄漏率的重要因素,因此本文作者引用橡胶密封机制中的A Roth模型[17]来拟合表面形貌间隙高度和接触压力之间的关系: h=h0exp(-p/RC) (11) 式中:h0为样件粗糙度;p为平均接触压力;RC为密封系数。 通过式(7)—(9)可以看出材料的硬度与弹性模量存在一定关系,不同硬度对应不同材料常数,进而影响接触压力和表面形貌间隙高度。为了探究硬度与泄漏率之间的关系,文中选取不同硬度(分别为40HS、50HS、60HS、70HS、80HS、90HS)的材料进行计算,对应材料系数如表 3所示。 表3 不同硬度下的材料系数 将不同硬度下的材料系数加载到考虑粗糙表面形貌的仿真模型中,计算出不同硬度下的表面接触压力,将表面压力代入到式(10)、(11)中得出体积泄漏率,结果如图13所示。 图13 材料硬度对密封性能的影响 从图13可以看出,密封材料的硬度是影响泄漏率的重要因素。当其他边界条件不变时,硬度越高,泄漏率越低;弹性模量随硬度的增大而增大,硬度越高,材料抵抗变形的能力越强,当材料硬度大于65HS时,泄漏量对硬度的敏感性降低,但此时材料的弹性模量急剧增加。 理论上从密封性能角度进行密封件选型时,其硬度应越大越好,但PEMFC实际运行条件为动载荷工况,要求密封件具备一定的弹性变形能力,吸收一定的载荷能量,降低电堆内部其他部件(主要为膜电极组件)的冲击载荷。因此,在密封材料选型时,密封材料既要满足低泄漏量,又要满足一定的形变量,综合考虑建议选用硬度60HS 采用W-M分形函数构建燃料电池用密封件表面粗糙形貌,建立密封件有限元二维仿真模型,对比密封件基体应用四边形网格与基于Python的过渡性网格2种网格划分策略对光滑表面接触特性的影响。基于Python的过渡性网格研究了粗糙表面和光滑表面在4个分析步(接触—线性加载—卸载—再次线性加载)中的接触特征分布,并探索了粗糙表面密封件的材料硬度对密封性能的影响,得到如下结论: (1)在2次加载中,粗糙表面的最高应力与最大接触压力均高于光滑表面,同时粗糙表面应力分布均匀度均低于光滑表面。 (2)第二次加载后光滑表面的最高应力、应力分布与最大接触压力均与第一次接近,而粗糙表面的最高应力与最大接触压力较第一次分别增加14.29%与89.29%,且应力分布均匀度低于第一次。 (3)随着材料硬度的增加,泄漏率降低;当硬度大于65HS时,泄漏率对材料硬度的敏感性降低。为降低电堆内部其他部件的冲击载荷,在密封件选型时应综合考虑硬度对电堆密封性能与膜电极组件冲击载荷的影响。

1.3 接触理论模型

2 数值计算模型构建

2.1 有限元模型构建

2.2 网格划分策略

2.3 边界条件

3 结果及分析

3.1 光滑表面和粗糙表面应力分析

3.2 光滑表面和粗糙表面接触压力分析

3.3 材料硬度对泄漏率的影响

4 结论