铜镍锡合金干滑动磨损行为研究*

徐少男 樊文欣 鲍继轩 侯军伟 王钊晖

(中北大学机械工程学院 山西太原 030051)

铜镍锡合金是一种新型的环保型弹性铜合金,具有较高的热稳定性、强韧配合性和抗腐蚀性,早期主要作为高弹导电材料来代替铍青铜。随着我国“大型飞机”、“高档数控机床与基础制造技术”、“大型油气田及煤层气开发”等国家科技重大专项和航空航天、轨道交通、海洋工程等高端装备制造业的发展和进步,对于高强耐磨耐蚀铜镍锡合金的需求越来越大。近年来,铜镍锡合金被用作重载轴承合金材料而得到广泛的关注[1-3]。但铜镍锡合金轴承长时间服役在重载和高速的恶劣的工况条件下,容易造成磨损、胶合、疲劳剥落、黏着等,从而导致失效[4]。

为提高铜镍锡合金材料的性能,相关学者对材料进行了表面处理[5-8]或在材料中添加复合添加剂[9]、微量元素等研究。王静轩等[10]研究了添加Bi元素对FeS/Cu基材料空隙和相对密度等的影响;李蓉蓉等[11]研究了添加FeS对铜基材料减磨性的影响;张孝禹等[12]研究了石墨相形态对铜/石墨复合材料摩擦学性能的影响。

用于大型装备上的铜镍锡合金工件,往往在润滑条件不足或者无润滑的工况条件下工作,要求铜镍锡材料具有良好的干摩擦磨损特性。因此研究铜镍锡材料的干摩擦磨损性能具有实际意义,但国内外缺乏相关研究。考虑到台架试验成本高昂,本文作者采用销-盘试验研究铜镍锡材料的干摩擦磨损性能,通过改变转速和载荷,研究其摩擦因数和磨损率的变化规律,通过观察磨损表面形貌,探讨其磨损机制,为铜镍锡合金的合理使用提供参考。

1 试验方法

1.1 试验材料及制备

试验材料选用铜镍锡合金,其化学成分和力学性能如表1、表2所示,选用的对摩材料为12CrNi3A。将铜镍锡合金加工成φ4.5 mm×20 mm销试样;将对摩材料加工成φ40 mm×8 mm盘试样。为提高对摩材料的力学性能,保证其组织均匀性,对盘试样进行渗碳处理,并用砂纸打磨其接触表面,保证其表面粗糙度Ra≤0.4 μm。

表1 铜镍锡合金元素质量分数

表2 铜镍锡合金材料的力学性能

1.2 试验参数及流程

摩擦磨损试验在CFE-1型多功能材料表面综合性能测试仪上进行。我国最先进的150HB军用大功率柴油机的输出功率达1 103 kW,单缸爆发压力达到25 MPa,转速达2 200~2 450 r/min。为了研究铜镍锡合金的干滑动磨损行为,结合CFE-1型多功能测试仪和实际工况需要来确定试验参数。文中主要探究载荷、转速及干摩擦对铜镍锡合金磨损行为的影响,试验在室温条件进行,选择的载荷以25 N为间距的4个等距载荷,即25、50、75、100 N,转速分别为200、275、350 r/min。试验前后分别将试样和对摩盘用丙酮清洗干净、烘干,用电子天平称量磨损前后试样的质量。采用JSM-7200F扫描电镜对磨损表面进行形貌分析,采用布鲁克3D光学表面轮廓仪对磨损表面进行轮廓扫描。

2 结果与讨论

2.1 摩擦因数

图1示出了铜镍锡合金干摩擦下平均摩擦因数随载荷和转速的变化规律。从图1(a)可看出,载荷25 N下铜镍锡合金的摩擦因数明显高于其他载荷情况,这是由于接触载荷较低时两接触表面凸起的粗糙峰直接接触,外界载荷不足以将其压溃;转速为200、350 r/min时,25 N之后铜镍锡合金的摩擦因数变化规律为先减小后增大再减小,在50 N时摩擦因数出现最小值,75 N时出现摩擦因数最大值。而转速为275 r/min时,摩擦因数随载荷增加一直减小是由于磨屑排除效率与生成效率形成动态平衡过程,形成类似滚动磨损,因此摩擦因数不断减小。

图1(b)示出了转速对铜镍锡合金平均摩擦因数的影响。可以看出,随着转速的增大,铜镍锡材料干摩擦的平均摩擦因数总体呈先增大后减小的趋势。当转速为275 r/min时,铜镍锡合金出现平均摩擦因数最大值。这是由于刚开始摩擦时,2个接触面的微凸体接触,当转速和载荷增大时,微凸体之间会发生啮合、嵌入。随着法向载荷的增加,相对较软的摩擦副被较硬的微凸体嵌入越深,摩擦力也增大,相应的摩擦因数变大,较硬的微凸体对较软的材料产生了不同程度的犁沟作用和塑性作用。同时在摩擦过程中,瞬间的高温会使黏着点形成-破坏-形成循环交替,从而使磨损加剧,摩擦因数出现最大值。转速增大时,材料会出现表面硬化并且内部结构也会发生改变;同时,磨屑的剥落形成机械混合层,因而摩擦力减小,摩擦因数减小,最后达到一个动态平衡状态。

图1 载荷和转速对铜镍锡合金平均摩擦因数的影响

2.2 磨损量

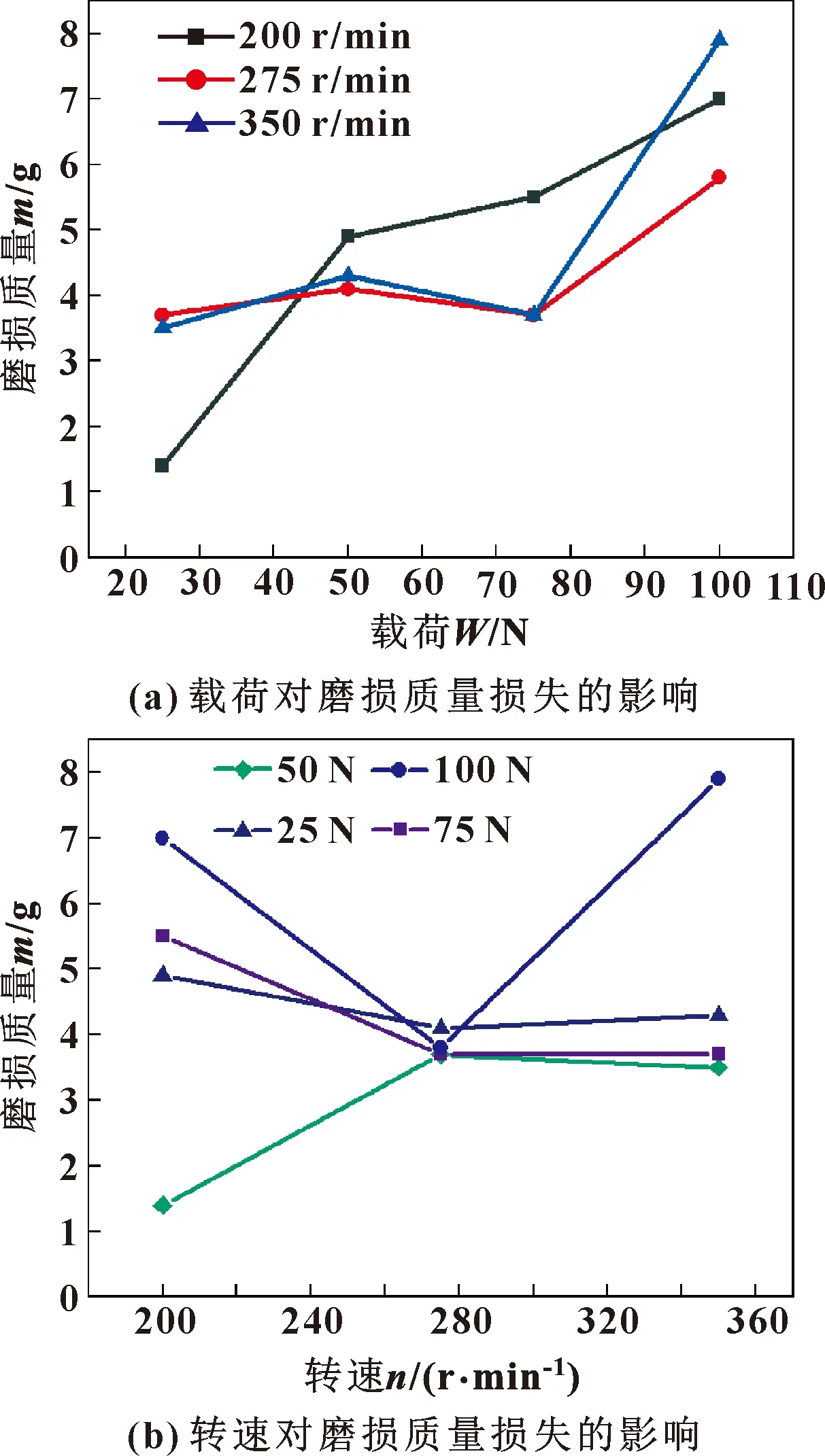

图2所示为转速和载荷对铜镍锡合金磨损量的影响规律。从图2(a)可看出,在不同滑动速度下,磨损质量损失总体上都随着载荷的增大而呈增大趋势。其中在载荷较低时,磨损质量损失先随着载荷的增大而增大,这是由于在摩擦过程中较硬的材料表面粗糙峰发生脆性断裂形成磨屑,较软的表面塑性变形出现分层、片状磨屑,因而磨损量增大;当载荷为50~75 N时,磨损质量相对稳定,有减小的趋势,这可能是由于摩擦热的产生,促使摩擦表面的化学反应和分子之间的吸引力加强,形成机械混合层,起到了减少摩擦的作用;75 N之后磨损质量损失随着载荷的增大而增大,这可能是由于超过一定载荷时,可能会发生大面积的塑性变形,温度的进一步升高,导致大积的磨屑产生,因而磨损量增大。当载荷为100 N时,磨损质量损失极大,超过其他载荷的40%。

从图2(b)可看出,随着转速的增大,铜镍锡合金磨损量在较大转速工况下保持稳定。因此,铜镍锡合金干摩擦时在较高的转速下的抗磨性能更好。

图2 载荷和转速对铜镍锡合金磨损质量损失的影响

2.3 磨面的物相分析

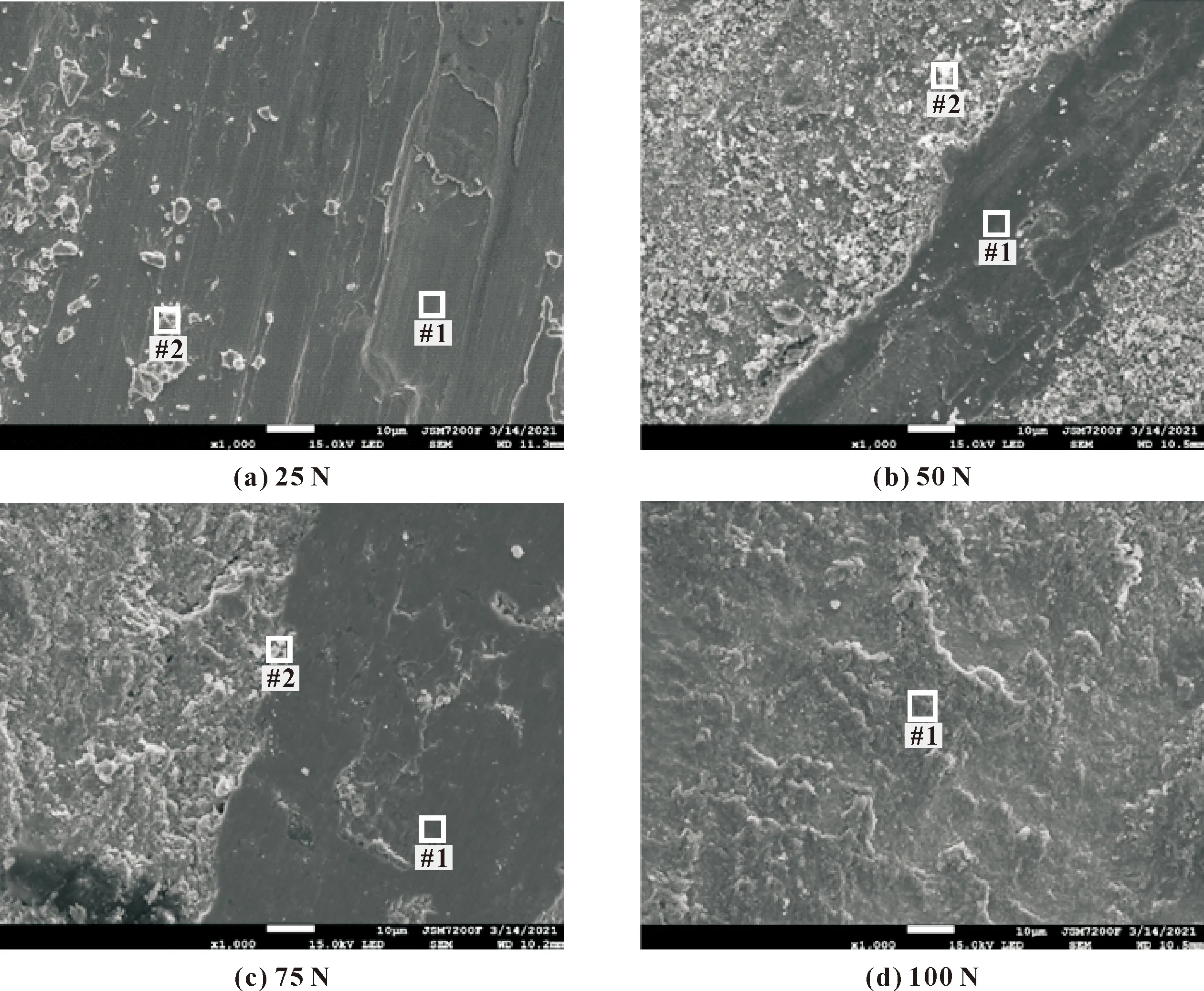

图3、4、5分别给出了转速为350 r/min时不同载荷条件下铜镍锡合金试件的磨损表面形貌、成分分析和三维轮廓图。从图3(a)可以观测到,在25 N载荷下磨损表面沿着滑动方向有犁沟和轻微塑性变形,磨面上磨屑颗粒不均匀,此时为轻微的磨粒磨损。对图3(a)中#2处进行成分分析,可见磨屑中存在微量O元素,如图4(a)所示,说明磨粒磨损伴随轻微的氧化磨损。由图5(a)所示三维轮廓可知,25 N载荷下磨损表面平整,划痕均匀,磨损轻微。

从图3(b)可以观测到,在50 N载荷下磨损表面划痕加深、变形严重,整个磨损表面磨屑粒子变多,基体大部分被覆盖,磨损表面出现轻微的剥层现象,同时伴随黏着痕迹。对图3(b)中#1和#2处进行成分分析,可知此时磨损表面和磨屑处均含有大量O元素,如图4(b)所示,说明此时发生氧化反应,在其表面生成了氧化物保护层。氧化物层的出现对基体产生保护作用,增强了抗磨性,降低了摩擦因数,减小了磨损量。但在载荷的作用下,局部氧化层会发生破裂,失去减磨效果,产生的磨屑,不断被碾压、研磨,附着在磨损表面上,此时磨损机制为氧化磨损。由图5(b)所示三维轮廓可以看出,在氧化层的作用下,摩擦表面磨损比较均匀。

图3 不同载荷下铜镍锡合金的磨损表面形貌(350 r/min)

图4 不同载荷下铜镍锡合金典型区域的EDS图谱(350 r/min)

从图3(c)可以观测到,在75 N载荷下磨损表面出现剥层现象,并伴随熔融点出现;同时可看到磨损表面存在黑色长条状的熔融区,在摩擦表面有黏着坑,这是由于随着载荷的增加,摩擦持续形成高温,使得部分材料在温度的作用下发生熔融现象,摩擦过程中材料之间撕裂生成黏着坑。同时,塑性变形加大,磨屑被挤压,在载荷持续的作用下出现黏着剥落。剥落后新生的表面重复这一过程,周而复始,使得摩擦表面有剥层掉落形成的坑,此时的磨损机制为剥层磨损,材料磨损量较大。对图3(c)中未剥落表面#1处和剥落表面#2处进行成分分析,发现两处元素含量基本一致,两处均有O元素且剥层处的O元素含量相对更高,如图4(c)所示。由图5(c)所示三维轮廓可知,此时摩擦表面的划痕加深加宽,犁沟加深,磨损加剧。

从图3(d)可以看出,在100 N载荷下摩擦表面出现剥层现象,剥层面积增大,摩擦表面变得更加粗糙,过大的载荷和温度使得摩擦表面产生胶合现象,发生黏着,主要磨损机制为黏着磨损。对图3(d)中#1处进行成分分析,发现摩擦表面含有较多的O元素,如图4(d)所示,这表明同时存氧化磨损。由图5(d)所示三维轮廓可以看出,磨损表面有不规则的黏着坑和麻点,这是疲劳磨损的特征[13],磨损加剧。

综上可知,在转速350 r/min下,25 N时沿着滑动方向有犁沟和轻微塑性变形,此时为轻微的磨粒磨损;50 N时磨损表面划痕加深、变形严重,出现轻微的剥层现象,同时伴随轻微黏着痕迹;75 N时材料之间撕裂生成黏着坑,同时塑性变形加大,磨屑被挤压,在载荷持续的作用下出现黏着剥落;100 N时磨损表面有不规则的黏着坑和麻点,出现疲劳磨损。因此铜镍锡合金随着载荷的增大其磨损机制为从轻微塑性变形的磨粒磨损到伴随轻微氧化的剥层磨损到黏着磨损,最后发生严重黏着和疲劳磨损。

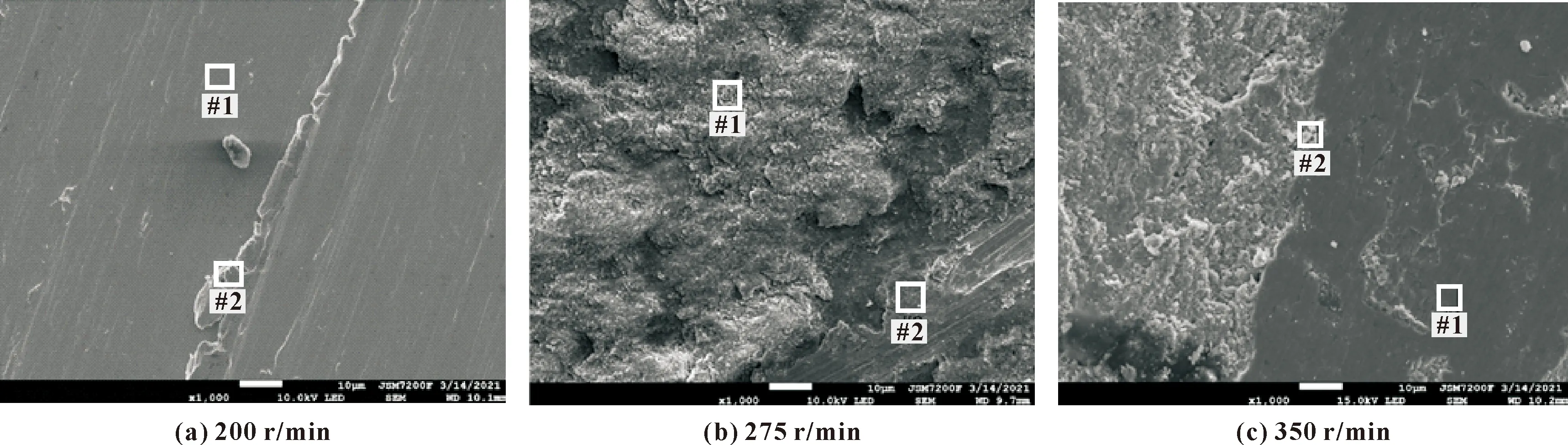

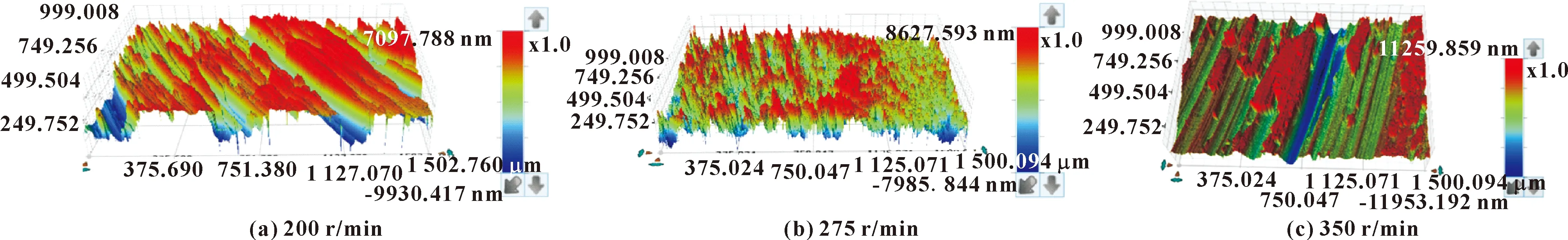

图6、7、8分别给出了载荷为75 N时,不同转速下铜镍锡合金的磨损表面形貌、成分分析及三维轮廓图。从图6(a)可以看到,200 r/min转速下摩擦表面沿滑动方向有轻微的滑移、塑性变形和微量磨屑,说明此时为磨粒磨损。对图6(a)中#2处进行成分分析,发现磨屑中含有O元素,如图7(a)所示,说明磨屑微粒发生了氧化反应。由图8(a)所示三维轮廓图可知,铜镍锡合金表面磨损均匀。

图6 不同转速下铜镍锡合金的磨损表面形貌(75 N)

图7 不同转速下铜镍锡合金的典型区域EDS图谱(75 N)

图8 不同转速下铜镍锡合金的三维轮廓(75 N)

从图6(b)可以看到,275 r/min转速下摩擦表面有沟槽和黏着痕迹,出现磨斑和黏着点,这是因为摩擦中产生的热量使材料亚表层软化,在剪切力的作用下发生了亚表层的滑移或表层的断裂,产生了黏着现象,此时磨损形式为黏着磨损。对图6(b)中#1处进行成分分析,发现此处含有较多的C元素,摩擦表面生成一层黑色的氧化物,如图7(b)所示,这些氧化物有润滑作用,减小了磨损。通过图8(b)所示三维形貌可以观察到摩擦表面出现深坑,黏着现象明显。

由图6(c)可知,350 r/min转速下磨损表面存在明显的剥层痕迹,#1和#2处出现黑色硬质颗粒。且图8(c)中,红色和绿色区域分界明显,证实前文对于剥层磨损的判断,同样图8(c)中,蓝色区域的存在,证实存在剥层基础上的磨粒磨损。说明此时主要的磨损机制为剥层磨损且伴随轻微的三体磨粒磨损。

综上所述,在75 N载荷下,200 r/min时摩擦表面沿滑动方向有轻微的滑移、塑性变形,磨损机制主要为磨粒磨损;275 r/min时产生了黏着现象,磨损形式为黏着磨损;350 r/min时,出现剥层掉落形成的坑,主要磨损机制是剥层磨损。因此铜镍锡合金随转速增加的磨损机制为磨粒磨损到黏着磨损到最后的剥层磨损。

2.4 讨论

在铜镍锡合金摩擦过程中,金属磨损表面和亚表面会发生塑性变形,表面接触点与对摩盘表面产生黏着和挤压。在合金表面、亚表面和对摩件表面不断的挤压、咬合、黏着、二次成形中,形成了磨屑颗粒和相对较软部分基体材料的转移。有的磨屑被挤出磨损表面,有的形成三体摩擦系统;摩擦系统中的磨屑还会与空气环境中的氧气发生氧化反应,在磨损表面形成氧化物保护层。没有排出摩擦系统的磨屑中,较硬的磨屑氧化物颗粒在载荷作用下,会在摩擦表面上沿着滑动方向刻划出深浅不一的沟壑,即为犁沟,导致不同程度的磨粒磨损。而绝大多数的磨屑颗粒会进入磨痕的犁沟坑或黏着坑,这样会产生一定的承载作用[14]。在载荷挤压下金属氧化物磨屑和基体材料以及未完全氧化的合金磨颗粒挤压成行,形成机械混合保护层,也俗称摩擦层。因此,在不同的实验条件下摩擦表面上均会形成一层摩擦层。

STADLER等[15]指出在摩擦过程中,摩擦层分为转移层、机械混合层和复合材料层,并指出机械混合层对减缓磨损具有一定的作用。因此,铜镍锡合金摩擦表面上的摩擦层对磨损行为和磨损量的影响取决于摩擦层的特性。在275 r/min速度之内,滑动速度增加,磨损表面温度会持续升高,提供了氧化反应所需的温度条件,并且高温下材料软化,塑性增强。这将共同作用,形成不同特性的摩擦层。随着转速增大,氧化反应加剧,氧化物增多,摩擦层硬度上升,减磨效果增强。随着不断地摩擦生热,温度持续上升,塑性变形程度加剧,摩擦表层的反应速率大于位错滑移率[16],导致摩擦层中裂纹萌生、扩大、剥落,使得氧化物含量会减少,但是仍然会有一定的减磨作用。当速度达到350 r/min时,载荷作用下,整块氧化物摩擦层脱落。

3 结论

(1)载荷和转速对铜镍锡合金材料的摩擦磨损特性有显著的影响,在转速一定时,平均摩擦因数随载荷增大总体呈波动下降趋势,铜镍锡合金试件磨损量先缓慢增加,在较高载荷下快速增加;在载荷一定时,平均摩擦因数随转速增大先增大后减小,铜镍锡合金试件磨损量总体呈先减小后增大趋势。

(2)随着载荷的增大,铜镍锡合金的磨损机制由轻微黏着和剥层磨损到明显的黏着和剥层磨损,再到严重的黏着和疲劳磨损,随着转速的增大,铜镍锡合金的磨损机制由磨粒磨损转变为黏着磨损再到剥层磨损。

(3)在较低载荷下,随着转速的增大,铜镍锡合金摩擦磨损性能保持很好的稳定性,因此铜镍锡合金适用在高转速较低载荷的干摩擦工况下。