低速冲击下的界面响应和磨损行为*

王 璋 岳 源 叶 梯

(中国民用航空飞行学院航空工程学院 四川广汉 618307)

多周次的冲击会引起由反复摩擦磨损所导致的材料损耗或破坏,被称为冲击磨损[1-2]。冲击磨损诱发的损伤和失效不仅在传统工业中频繁发生[3],也存在于诸如核电、航空航天以及生物医疗等高新技术领域[4-6]。冲击过程的复杂性体现在冲击工况参数、接触方式和服役环境等影响因素的多变和不确定,需要考虑多学科耦合作用。此外,冲击行为还具有强烈的非线性特征,研究难度较大。

目前,冲击磨损的相关研究主要集中在磨损损伤机制和冲击磨损防护等方面[7-9],包括冲击副特征(材料、外形、尺寸等)、冲击参数(动能、角度、周次等)和环境因素(温度、湿度、介质等)对摩擦磨损行为的影响机制,以及减磨技术手段的研发和对防护性能的调控等[10]。ZALZALAH等[11]将常见合金的冲击磨损过程分为“零磨损”和“可测磨损”2个阶段,并从微观角度揭示了“零磨损”阶段的几何体积变化与冲击磨损行为间的联系。由于冲击磨损的循环加载特点,其损伤通常具有疲劳特征。一般认为常规工况下的冲击磨损由塑性变形和表面疲劳引起的点蚀或剥落组成。NGUYEN等[12]研究了冲击角度对磨损行为的作用机制,发现材料次表层的最大剪切应力会随着冲角的减小向表面转移,从而加剧了磨损去除。邹浪等人[13]发现随着冲击副材料弹性模量的增加,冲击磨损行为更加具有破坏性。在对冲击磨损的防护方面,大多数工作主要围绕着表面涂层技术和增材制造展开。ZHOU等[14]通过改变MoS2/C复合涂层中的碳含量,实现了对涂层冲击磨损防护性能的调控。CAO等[15]研究了结构设计对复合涂层性能的影响,认为制备工艺和调制比是调控复合涂层摩擦学性能的关键因素。

对于碰撞类的冲击磨损实验,其控制载荷理应为冲击动能。WANG等[16]对MoS2/Pb复合涂层开展了冲击磨损实验,认为冲击过程中的界面响应是研究冲击磨损行为的重要依据。而传统的冲击模拟采用的是压电/激励驱动,控制载荷为冲击力峰值,导致难以获得冲击过程中的界面响应及其变化。因此,现阶段对于冲击过程中接触界面响应的研究较少[17-18],界面响应和磨损行为之间的联系也尚未形成完善的理论体系。

本文作者通过一种基于动能控制的冲击磨损实验设备,研究构成动能的基本物理量之一的速度,对冲击界面响应动态特性及其磨损机制的影响,并探究界面响应与磨损行为之间的联系,为完善冲击磨损的基础理论研究提供一种思路和方法。

1 实验部分

1.1 实验材料

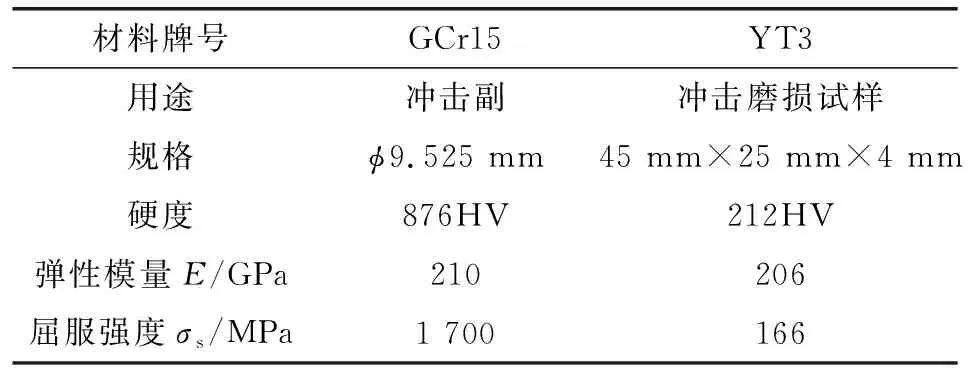

文中目的在于研究冲击速度对界面响应和磨损行为的影响机制,以及界面响应与磨损行为之间的联系。研究结果应具有普适性,因此在选材上应遵循应用广泛、易获取和标准统一的原则。取传统工业中用量较大的YT3工业纯铁和GCr15轴承钢,分别作为冲击磨损材料和冲击副材料。冲击磨损实验采用球/平面式点接触。将YT3工业纯铁加工至45 mm×25 mm×4 mm的块状(下文简称试样),并用金刚砂纸从低到高将试样顶面机械打磨至2 500目,随后通过W1金刚石抛光膏进行精密抛光,直至镜面且无肉眼可见痕迹。将精度等级为G10的GCr15轴承滚珠作为冲击副,球径为9.525 mm。所用实验材料的基本力学性能见表1。

表1 实验材料和力学性能

1.2 实验方法

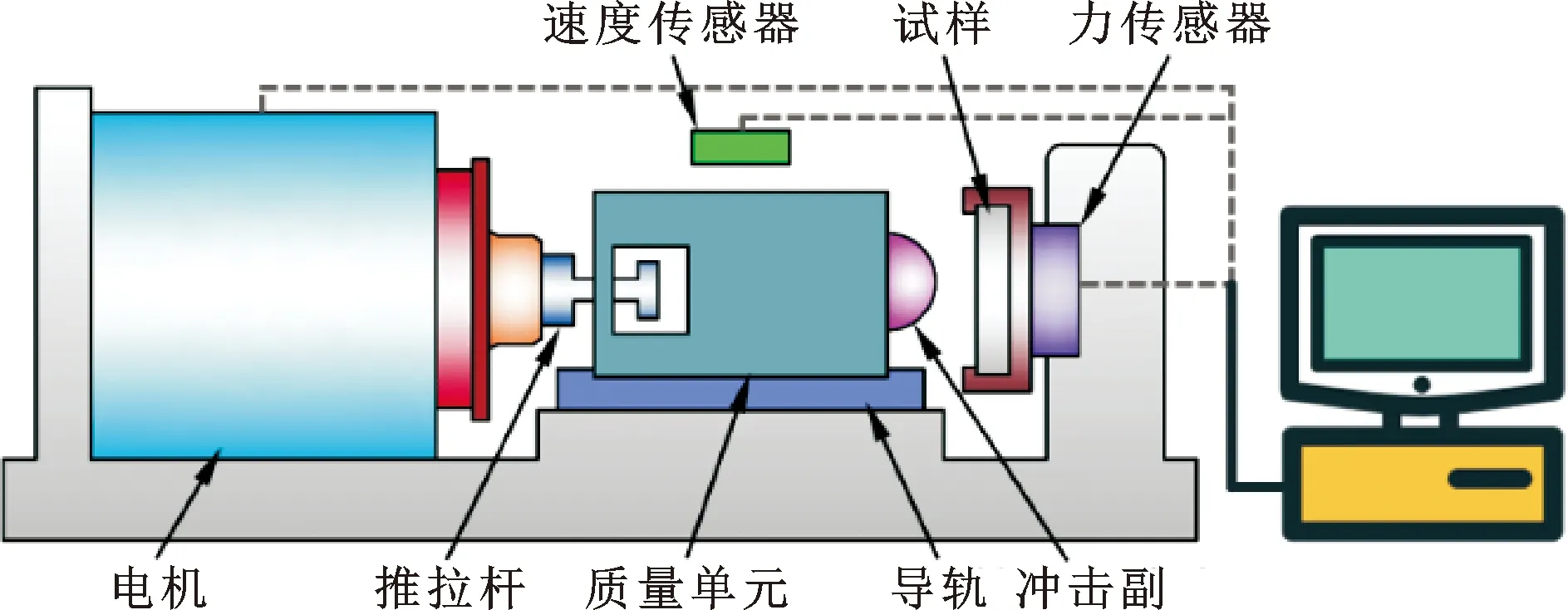

实验采用的冲击磨损设备具有动能控制和自由碰撞的特点,结构示意如图1所示。电机通过推拉杆将动力传至质量单元,使其在低摩擦因数的直线导轨上以近似恒定速度滑动,直至质量单元右侧的冲击副与固定端的平面试样发生碰撞后反弹,随后与推拉杆重新连接,往复循环实现多周次的法向碰撞。

图1 冲击磨损实验设备示意

通过工控程序控制电机输出可调节质量单元在导轨上的滑行速度,实现对冲击副的速度控制。冲击副的等效质量m为197 g,冲击速度变化范围60.0~132.8 mm/s,实验参数方案见表2。

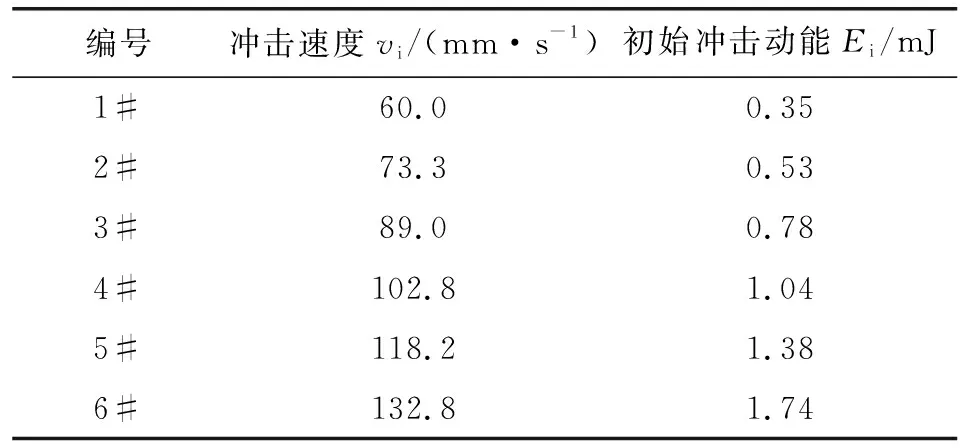

表2 实验参数(冲击周次N=4 000)

在每周次冲击过程中,速度传感器监测采集冲击副的速度变化,包括接触前的冲击速度vi、脱离接触瞬间的反弹速度vr和接触过程中的速度-时间变化;力传感器用于获取冲击接触力随时间的响应变化。通过实验数据可以得到冲击过程中的接触力峰值、接触时长、冲击冲量、动能耗散等冲击界面响应结果。完成实验后,使用白光干涉仪(Contour GT)和扫描电子显微镜(JSM-6610)对冲击磨痕的磨损轮廓/形貌、磨损体积/磨损率进行检测分析,并结合EDX能谱仪(EDAX-7760/68M)测试磨痕区域的元素组分变化。

2 结果与讨论

2.1 冲击界面响应

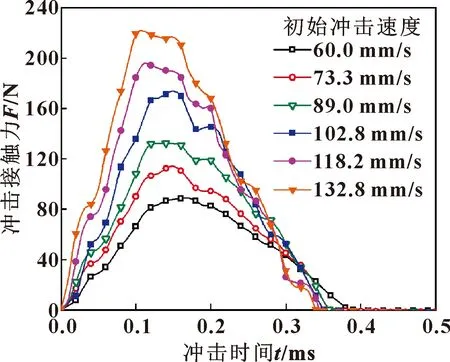

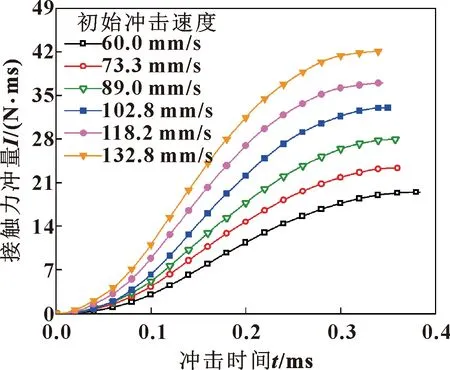

冲击接触力是物体相互碰撞时产生的力学响应,其特点是接触作用时间极短,但峰值可达到较高的量值。图2所示为试样在不同冲击速度下的冲击接触力随时间的变化。可见随着冲击速度的增加,接触力峰值Fmax从89.0 N增长至221.4 N,增幅达到了148.8%。冲击接触时长tc的变化幅度较小,但呈现随冲击速度增加而减少的趋势。当冲击速度为60.0 mm/s时,冲击时长为0.38 ms;当冲击速度提高到132.8 mm/s时,冲击时长缩短至0.34 ms。因此,冲击速度的改变对冲击接触力的瞬时强度和持续时间有着显著影响。

图2 不同冲击速度下冲击接触力随时间变化

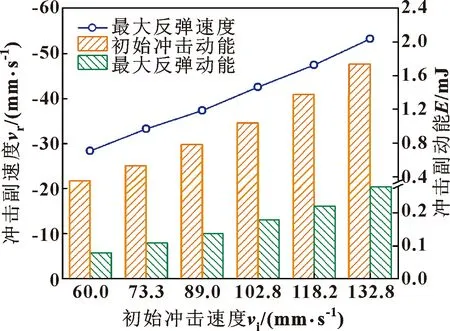

冲击接触过程中,冲击副运动速度先减小为0,随后反向增大,在脱离接触时达到最大反弹速度vr。且有|vi|>|vr|,即冲击动能Ei大于反弹动能Er(见图4),这表明系统动能发生了损失,其值为ΔE=Ei-Er。根据能量守恒定律,冲击系统内减少的动能会转换为其他形式的能量,包括材料的形变能、摩擦热能、阻尼振荡、磨屑形成和剥落所消耗的能量等。对于低速、低动能的冲击磨损,通常认为摩擦热和阻尼振荡引起的能量损失仅占初始冲击动能的小部分。因此,耗散的冲击副动能ΔE可视为被试样所吸收,并用于冲击磨痕的塑性行为和摩擦损耗的能量。

图3 不同冲击速度下接触力冲量随时间累积

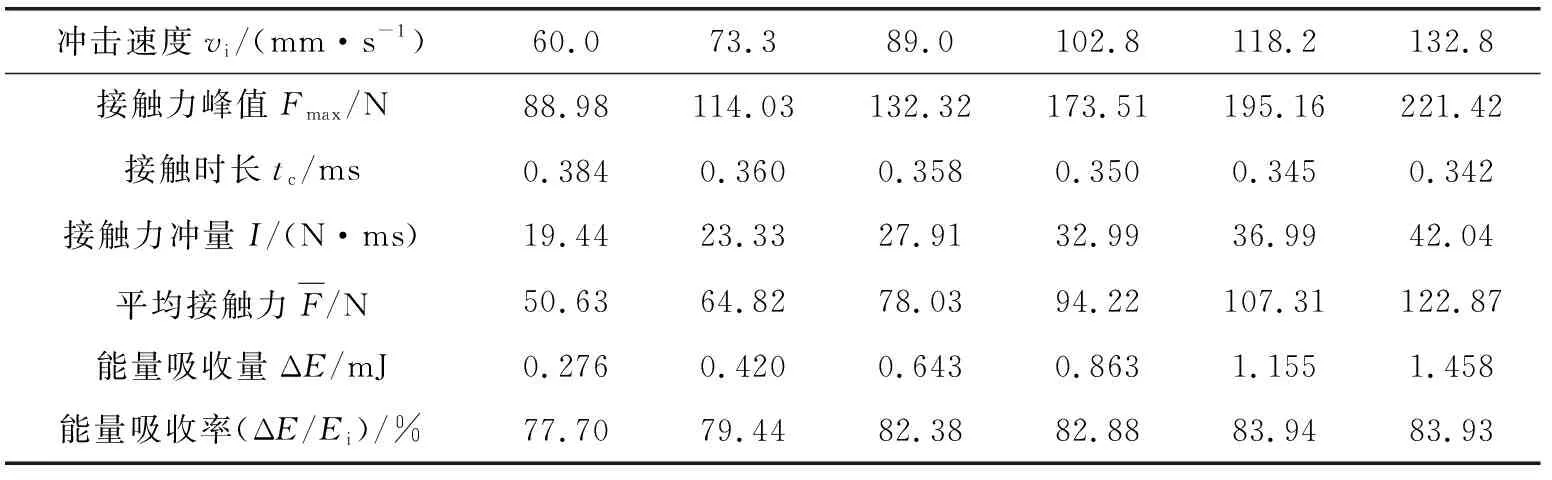

表3 不同冲击速度下接触界面响应

图4 不同冲击速度下冲击副最大反弹速

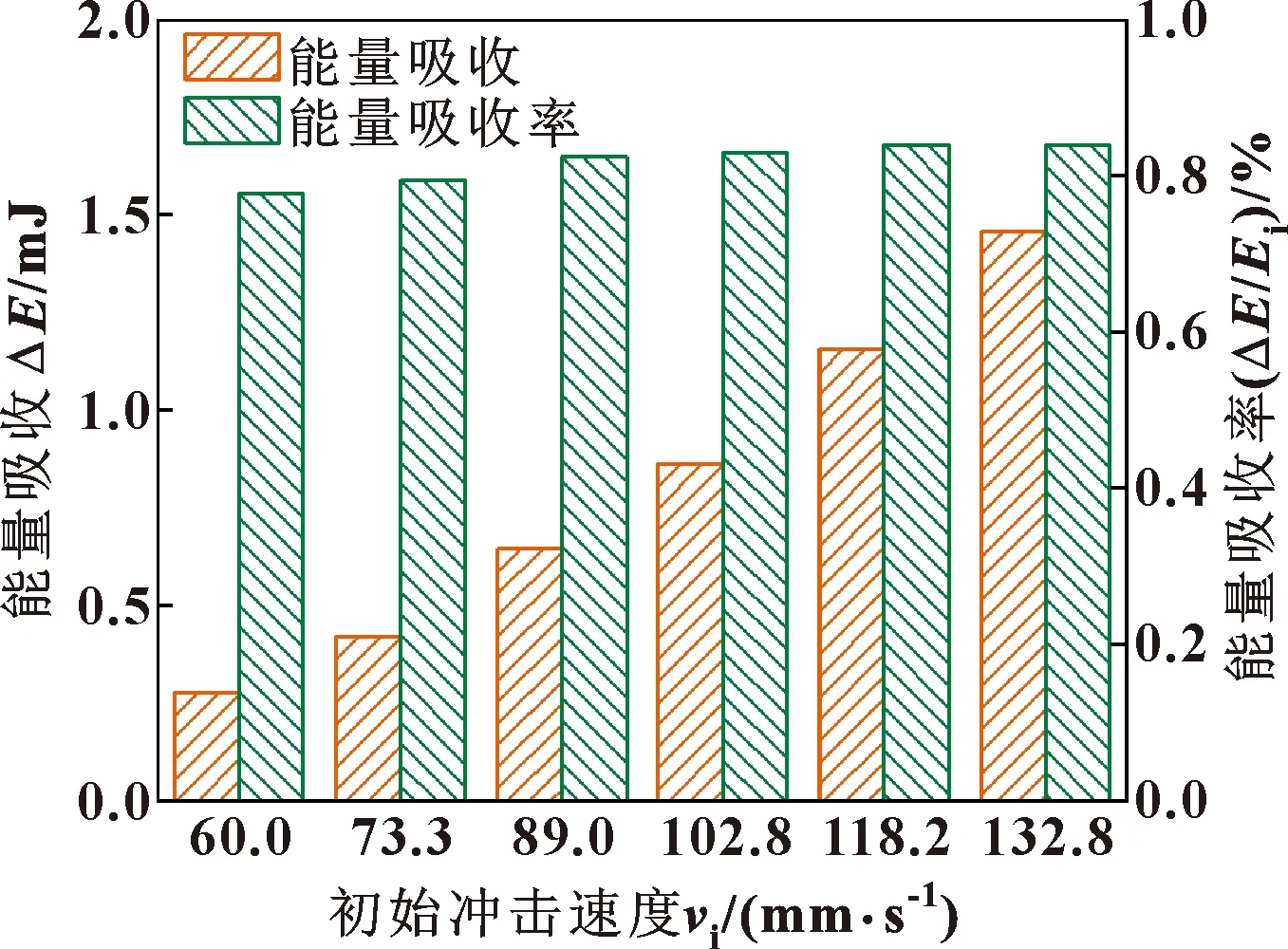

将冲击副的耗散动能作为被试样吸收并用于发展冲击磨损损伤的能量,则可将该能量大小ΔE和能量吸收率ΔE/Ei用于评估试样对冲击磨损行为的响应。图5示出了不同冲击速度下能量响应。

图5 不同冲击速度下能量响应

从图5可知,随着冲击速度的提高,试样吸收的能量从0.276 mJ增加到1.468 mJ。同时,试样对能量的吸收率却并未随着冲击速度的改变有较大的变化。当冲击速度提高到118.2 mm/s后,能量吸收率稳定在84.0%附近。继续增加冲击速度,能量吸收率的波动不再显著。该结果表明,在当前的冲击工况下,试样对冲击的抵抗可能已到达材料极限,材料吸收能量的能力不再随冲击速度的提高而改变。即便如此,这也意味着初始动能的增加会使更多的能量用于发展冲击接触区域的塑性行为和磨损损伤。因此,冲击速度越快,试样的冲击损伤应更严重。试样在低速冲击作用下的界面响应结果见表3。

2.2 冲击磨损行为

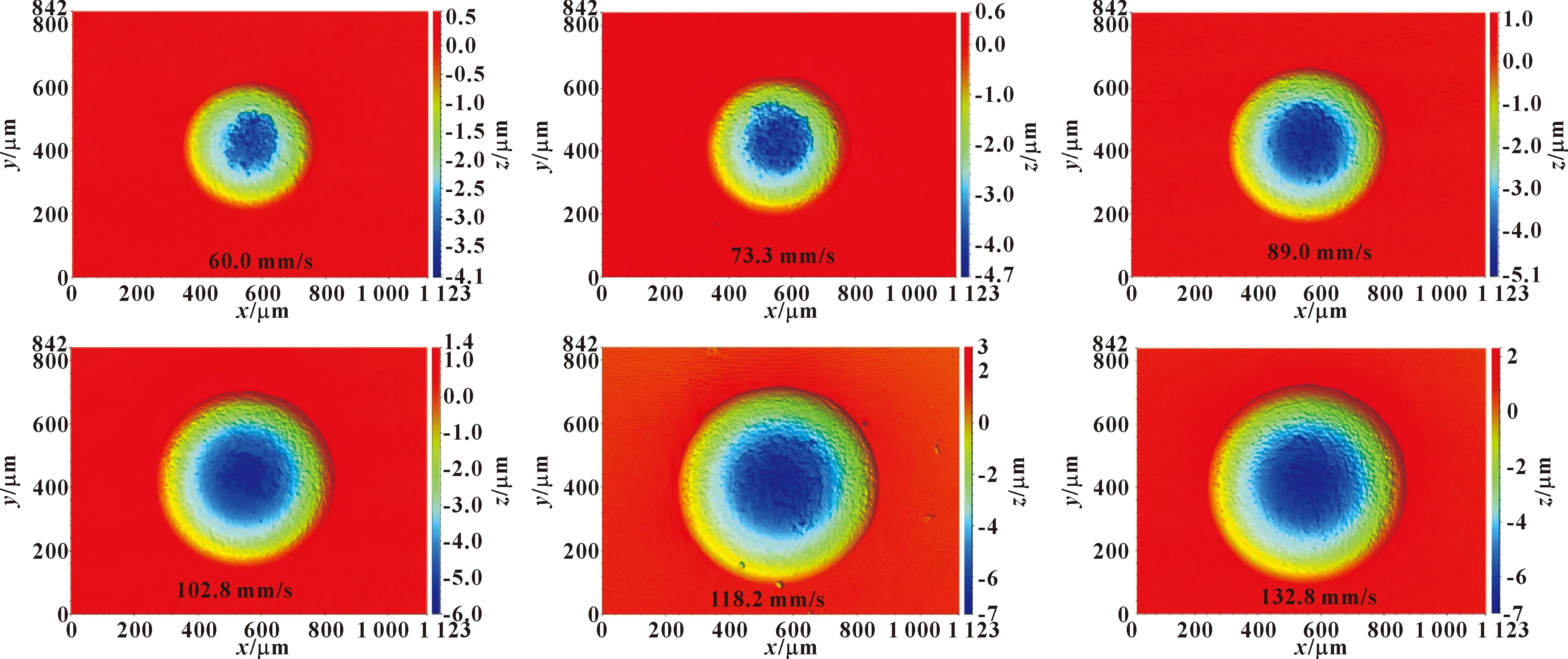

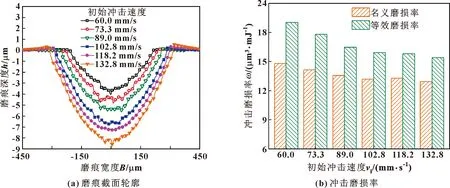

完成实验后,通过光学3D表面轮廓仪获得冲击磨痕的表面云图和截面轮廓如图6和图7(a)所示。随着冲击速度的提高,磨痕面积显著增加。这是由于实验初期,球/平面式点接触使得试样受到的接触应力水平超过了其屈服强度,进而产生了塑性变形,这一现象对于工业纯铁等塑性良好的材料尤为明显。而塑性变形的累积导致接触面积和接触深度增大,即磨痕区域的面积和体积增加,直至材料不再发生屈服。在实验中/后期,接触区塑性形变几乎不再发展,此时的冲击磨损损伤以冲击副对磨痕表面的摩擦磨损为主。

为了评估冲击速度对冲击磨损行为的贡献,将磨痕的损伤体积V与初始冲击动能Ei的比值定义为名义冲击磨损率。由图7(b)可知,名义磨损率随冲击速度的增加而小幅降低,最大差异仅为1.87 μm3/mJ。根据上述对能量响应的分析可知,实际用于磨痕冲击损伤的能量仅为初始冲击动能的一部分(见图5)。进而采用等效磨损率(V/ΔE)进行量化,发现该指标随着冲击速度的增加呈现明显的降低趋势,最大差异达到3.64 μm3/mJ。该结果表明,随着冲击速度的提高,磨痕所吸收的能量对冲击磨损损伤的贡献逐渐减小。即,冲击速度越高,用于冲击磨损的能量越多(见图5),但每单位能量造成的磨损损伤体积越小(见图7(b))。这意味着冲击速度的增加使得磨损损伤的发展更加困难,且达到118.2 mm/s后,磨损行为对能量的吸收和利用达到一个较为稳定的状态。因此,等效磨损率相对于名义磨损率能更准确、有效地表征多周次冲击下材料对磨损损伤的抵抗特征。冲击磨损损伤的量化结果见表4。

图6 不同冲击速度下磨痕表面

图7 不同冲击速度下磨痕截面轮廓和冲击磨损率

表4 不同冲击速度下冲击磨损量化结果

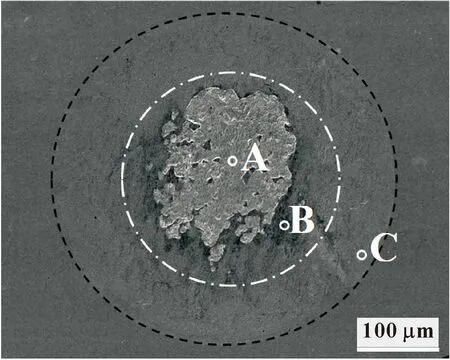

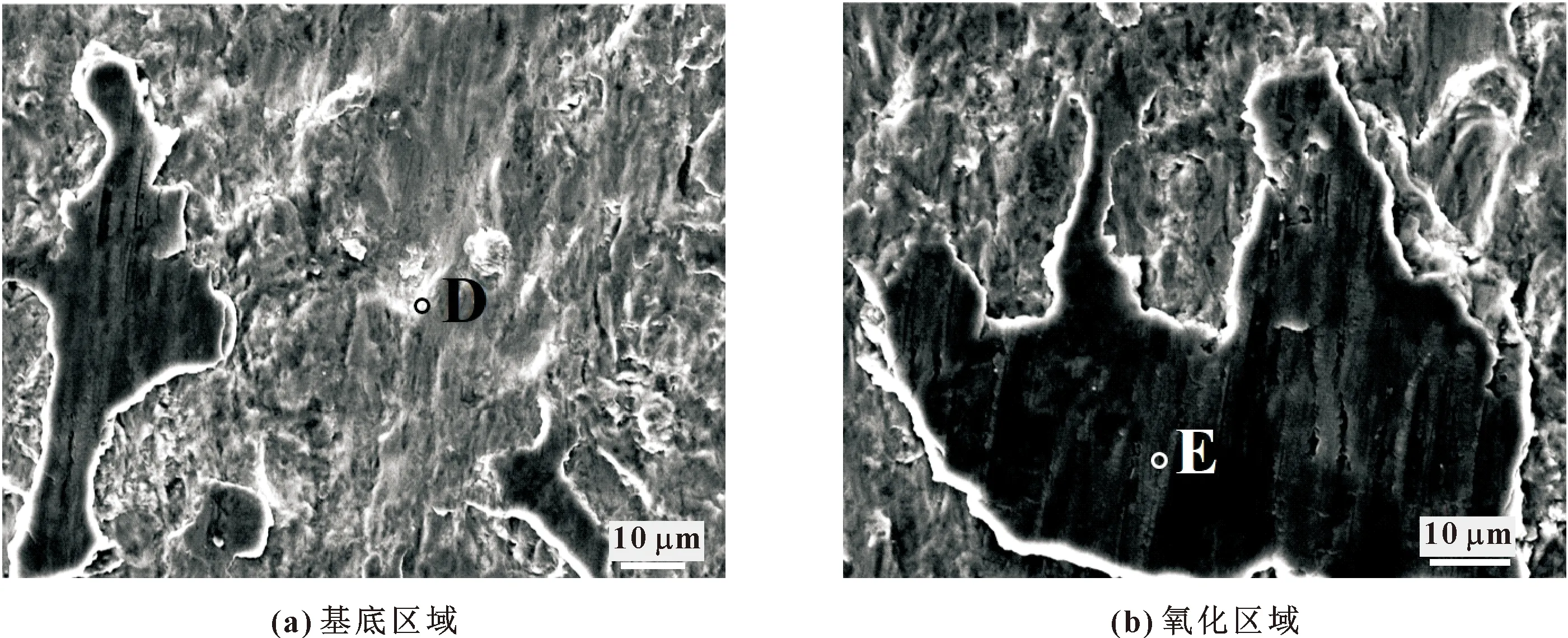

对60.0 mm/s冲击速度下冲击磨痕的损伤表面进行微观形貌分析,如图8所示。可知磨痕整体区域为规则圆形,且根据形貌特征可分为外环(黑色虚线标识)和内圆(白色点划线标识)2个区域。外环区局部存在轻微的涂抹痕迹,观察不到明显的磨损损伤特征。结合图7(a)中磨痕截面轮廓在接触边界的材料堆积,认为磨痕的外环区域存在强烈的塑性行为,即该区域产生了深度方向上的塑性挤压变形和宽度方向上的塑性流动,且塑性损伤强度随冲击速度的增长而提高。而内圆区则表现出明显的材料磨损和剥落,在外观上呈现出浅色的材料基底和深色片层这2种显著的微观特征。此外,随着冲击速度的增加,内圆区的磨损和剥落更加严重,如图9所示。为了进一步研究冲击磨损机制和冲击速度对接触界面的影响,对不同冲击速度下的磨痕和微观形貌特征区域进行EDX能谱检测,检测位置和结果见表5。

图8 冲击速度60.0 mm/s下磨痕SEM图像

图9 冲击速度132.8 mm/s下不同磨损特征区域SEM图像

由表5中EDX能谱结果可知,外环区域(点C)的元素以C、Fe为主,即试样的主要成分元素,并在冲击速度增加的情况下出现微量O元素。结合外环的微观形貌特征可以认为,该区域的冲击损伤以塑性变形为主,伴随有轻微的摩擦氧化现象。在冲击实验初期,点接触形成的高应力使试样迅速发生塑性屈服,球/平面式接触转换为球/曲面式接触,导致冲击力在外环区域的法向分量减小,降低了接触摩擦强度,避免了剧烈的摩擦氧化,导致该区域的氧元素含量极少,与其他区域的氧元素含量差异巨大。而内圆区域的深色片层(点B、E)则具有最高O峰,次O峰位于浅色基底(点A、D)。这表明,内圆区域经历了剧烈的冲击摩擦接触,并在表面生成了氧化层。氧化层在后续周次的冲击中开裂(即深色片层),直至从内部基底上剥落,使里层的基底材料暴露在空气中,并重复冲击摩擦氧化到开裂剥落这一材料磨损去除循环。因此,内圆区的冲击损伤以材料的摩擦磨损为主,并伴随有强烈的摩擦氧化,主要的磨损机制为剥层磨损。值得注意的是,尽管内圆区域内同时存在浅色的基底和还未剥落的氧化层,但在氧化程度上存在明显差异(点A和B,点D和E)。这表明氧化层在一定程度上阻碍了冲击副与基底的直接接触,延缓了基底形成新的氧化层并被磨损去除的过程。这一结论同样解释了到达118.2 mm/s后继续提高冲击速度,能量吸收率和磨损率保持稳定的现象。此外,仅在氧化层表面检测到了属于冲击副的微量Cr元素。说明冲击副在多周次的冲击过程中出现了材料的损失,并通过摩擦接触发生了转移。

表5 冲击磨损损伤特征的EDX能谱

3 结论

(1)冲击速度极大影响了接触界面的力学响应。速度越快,试样受到的接触力强度越高,接触作用越迅速。冲击速度达到118.2 mm/s后,试样对能量的吸收率不再随冲击速度的增长而变化。

(2)冲击速度的提高会使磨损损伤的进一步发展更加困难。速度越快,用于冲击磨损损伤的能量越多,磨损损伤体积越大,但对能量的利用率会逐渐降低,即单位能量造成的磨损损伤逐渐减小。

(3)冲击磨痕的微观形貌特征分为以塑性变形为主要冲击损伤的外环区和以剥层磨损为主要冲击损伤的内圆区。磨损区经历了严重的摩擦氧化,并随着冲击速度的增加发生了冲击副材料转移。而氧化层的存在,避免了冲击副与基底材料的直接接触,延缓了磨损损伤的进一步发展。