SPS原位制备Ti(C,N)/ TC4复合材料的组织和性能研究

张 兰,陈梓轩,马会中,张纪东

(郑州大学,郑州 450000)

TC4合金为 (α+β)型钛合金,由于其高比强度以及易于成形等优点,广泛应用于飞机/汽车壳体、板材以及各类紧固件[1–4]。TC4钛合金使用量占所有钛合金的一半以上,是目前世界上使用范围最广、用量最大的钛合金材料[5]。但是硬度较低,耐磨不足等缺点限制了其发展[6]。

陶瓷相增强金属基复合材料是一种有效结合了金属基体优秀的韧性以及陶瓷相优异的刚度的新型复合材料,在各方面都表现出优于传统合金的性能。钛基复合材料是以钛和钛合金为基体,其他金属或非金属相作为增强相的复合材料,同时兼具了钛的低密度、高比强度、耐腐蚀性、耐摩擦以及增强相的高硬度等优点[7],且通过原位合成法制备的增强相颗粒拥有更好的界面和稳定性[8]。因此钛基复合材料在航空航天、医疗器械等领域拥有极大的潜力。常用于增强钛基的陶瓷相有SiC、Al2O3、TiC、TiB、TiN等[9–11]。

TiC拥有与钛相似的密度和热膨胀系数,被认为是钛基最合适的增强相,且TiC本身的高硬度、耐腐蚀、热稳定性好等优点,恰好可以弥补钛基硬度低、不耐磨的缺点。Wu等[12]通过激光合金化技术在Ti–6Al–4V基体上原位制备了TiC复合涂层,使基体的耐磨性能得到显著提升。胡满银等[13]以碳纳米管为原料,利用微波烧结技术制备TiC增强钛复合材料,发现添加质量分数1%的复合材料时,摩擦系数下降了0.4,磨损类型由黏着磨损变为磨粒磨损。Zhang等[14]利用SPS技术以石墨烯为碳源原位制备出TiC/Ti复合材料,其抗压极限强度和抗压屈服强度分别为2.64 GPa与1.93 GPa,超过世界上多数先进钛合金材料。Ti(C,N)在TiC基础上发展而来,由N原子在原TiC晶格中任意比例替换原有的C原子形成。在高温时,Ti(C,N)的抗氧化、耐摩擦、硬度以及断裂强度均高于TiC[15]。

目前对原位法制备Ti(C,N)增强相的相关研究较少,本文以g–C3N4为氮源和碳源,利用放电等离子烧结技术,通过原位合成法制备Ti(C,N)/TC4复合材料,并研究了添加不同质量分数g–C3N4对复合材料的微观形貌、硬度、摩擦系数以及磨损量的影响。

1 试验及方法

1.1 试样制备

本文试验材料采用北京兴荣源公司氢化脱氢法制备的TC4合金粉末和实验室自制的g–C3N4粉末。TC4合金粉末的平均粒度为45 μm,纯度为99.5%。

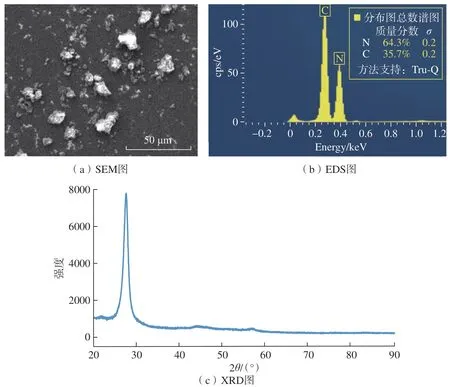

g–C3N4粉末制备采用热缩聚双氰胺的方法。将10 g双氰胺置于带盖的刚玉坩埚中,匀速升温至540 ℃,并保温2 h,随炉冷却后得到淡黄色固体,用玛瑙研钵研磨后得到g–C3N4粉末,所制备粉末的表面形貌与成分分析如图1所示。

图1 g–C3N4粉末表面形貌与成分分析Fig.1 Surface morphology and composition analysis of g–C3N4 powder

SPS烧结前,使用高能球磨机将两种粉末均匀混合。称取一定量的TC4合金粉、g–C3N4粉和不锈钢球放入不锈钢球磨罐中,球料比5∶1,转速200 r/min,每4 g粉末加入1 mL无水乙醇作为过程控制剂,球磨3 h,每0.5 h停机10 min。球磨后将粉末置于干燥箱中60 ℃干燥12 h,充分干燥后再将粉末置于球磨罐中干磨2 h,球料比与之前相同。将混合后的粉末置入直径30 mm的石墨模具中,在放电等离子烧结机中进行烧结。烧结工艺为:升温速率100 ℃/min,烧结温度1100 ℃,烧结压力50 MPa,保温时间8 min,随炉冷却。

1.2 物相分析与性能测试方法

烧结试样经过砂纸逐级打磨后,用抛光机抛光。配制含3% HF与6%NHO3的试剂,对试样表面腐蚀5 s后进行电镜观测。用聚焦离子束扫描电子显微镜 (FIB–SEM)和能量色散谱仪(EDS)观察Ti(C,N)/TC4复合材料的微观形貌特征和元素含量;用Empyrean X射线衍射系统对复合材料的晶体结构进行表征,扫描速度0.2°/s,扫描角度为20°~90°;使用上海离子束泰明光学仪器有限公司的HXD–1000TMC型显微硬度计测试复合材料的显微硬度,载荷0.98 N,保荷15 s,每个试样测量6个点取平均值;使用MS–T3000摩擦磨损试验仪,进行磨损并测量摩擦系数,摩擦副选用φ4 mm的氧化锆球,摩擦轨迹直径8 mm,摩擦转速200 r/min,试验载荷300 g,磨损时间20 min;使用MFT–4000多功能材料表面性能试验仪测量磨痕截面积,选用120°金刚石锥头,每个试样测量6个不同位置取平均值,计算磨损量。

2 结果与讨论

2.1 粉末特征

球磨后的TC4合金粉末与混合粉末见图2。可以看出,图2(a)原始粉末为不规则状,表面光滑颗粒分明,图2(b)为添加质量分数5%的g–C3N4粉末球磨后的SEM图,粉末未发生明显变形,g–C3N4粉末呈颗粒状黏着在TC4合金粉末表面。

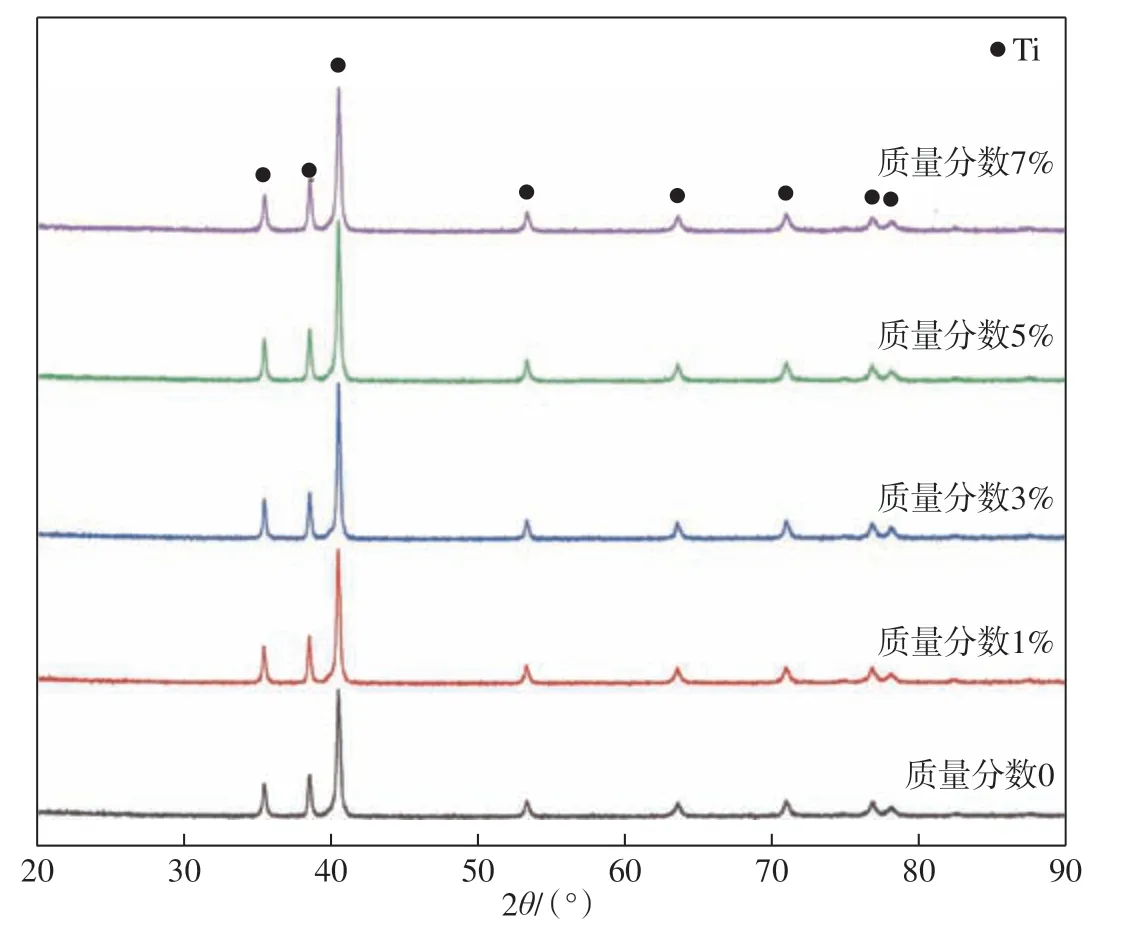

为了确定球磨后粉末成分进行XRD测试,图3为分别添加质量分数0、1%、3%、5%、7% g–C3N4球磨后粉末的XRD图,可以看出,高能球磨后的粉末中只存在原始粉末的衍射峰,这是由于添加g–C3N4粉末较少未能检测出,并且在球磨过程中没有发生明显的化学反应(如氧化或生成TiC与Ti(C,N))。

图3 添加不同质量分数g–C3N4粉末球磨后的XRD图Fig.3 XRD pattern of powder adding g–C3N4 with different mass fractions after ball milling

2.2 物相分析

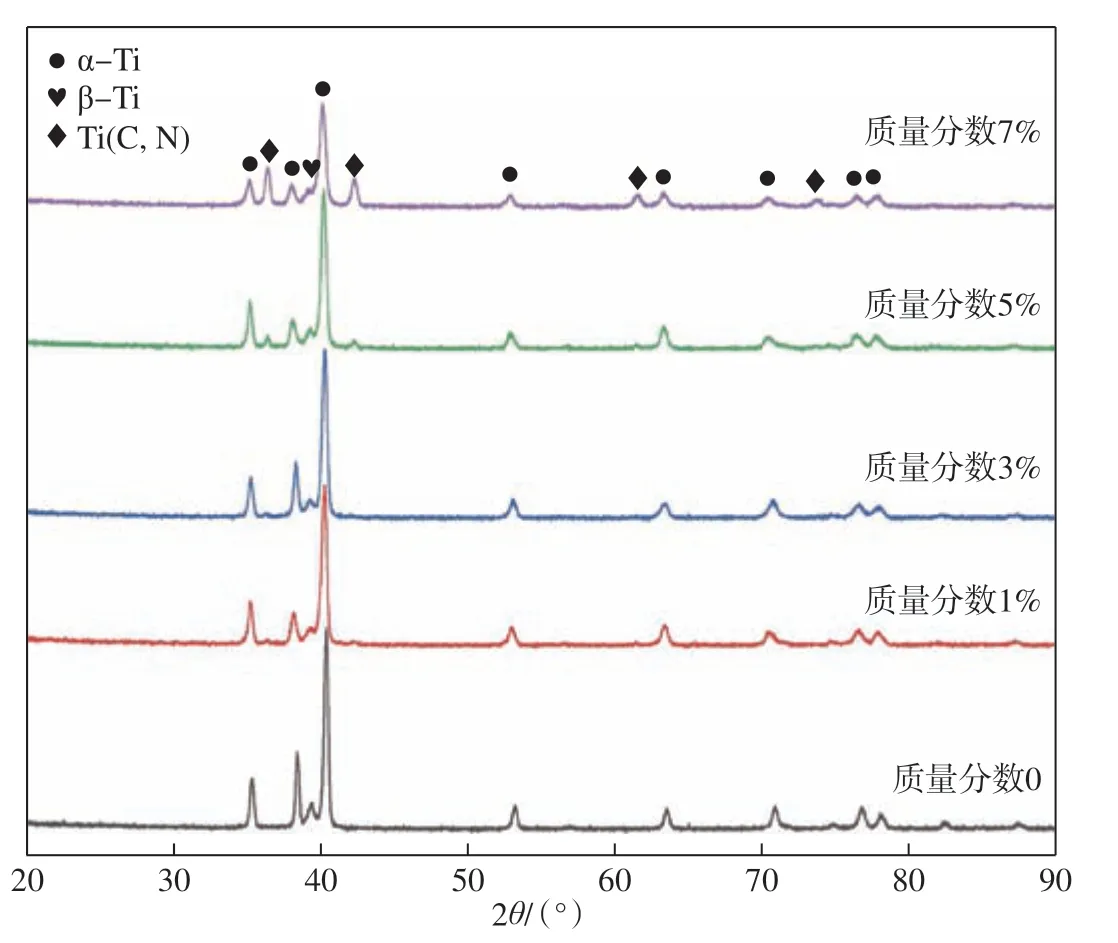

不同g–C3N4粉末添加量烧结试样XRD图见图4,复合材料衍射峰主要有α–Ti,Ti(C,N)以及少量的β–Ti。随着g–C3N4粉末添加量的不断提升,Ti(C,N)的衍射峰不断增强,而Ti的衍射峰不断减弱,这是由于在烧结过程中一部分Ti与g–C3N4发生反应生成Ti(C,N)与少量TiC导致的。

图4 添加不同质量分数g–C3N4粉末烧结试样XRD图谱Fig.4 XRD patterns of sintered samples with different mass fractions of added g–C3N4 powder

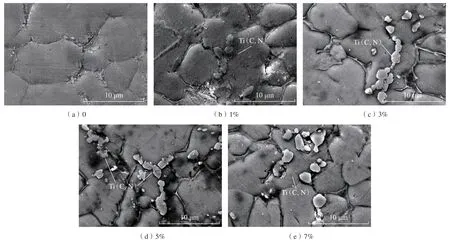

不同质量分数g–C3N4添加量的烧结试样SEM图见图5。原位生成的Ti(C,N)都在晶界上,随着g–C3N4添加量的增加原位生成的Ti(C,N)也在不断增加。当添加质量分数7%g–C3N4时,由于g–C3N4易于团聚,有部分区域生成了过量的Ti(C,N)。晶粒生长是由于晶界迁移,SPS烧结过程中产生的等离子体使TC4合金粉末颗粒表面活化,晶界迁移速度变快,纯TC4晶界迁移过程中没有阻碍,生成的晶粒更大。随着g–C3N4添加量不断增加,生成的Ti(C,N)在不断增加,Ti(C,N)的生成起到了扎钉的作用,阻碍了晶界迁移,所以得到的晶粒更加细小,起到了细化晶粒的作用。将SEM图与XRD图谱对比可以确定,烧结过程中发生反应生成了Ti(C,N)。

图5 添加不同质量分数g–C3N4粉末的复合材料SEM图Fig.5 SEM image of composites with different mass fractions of added g-C3N4 powder

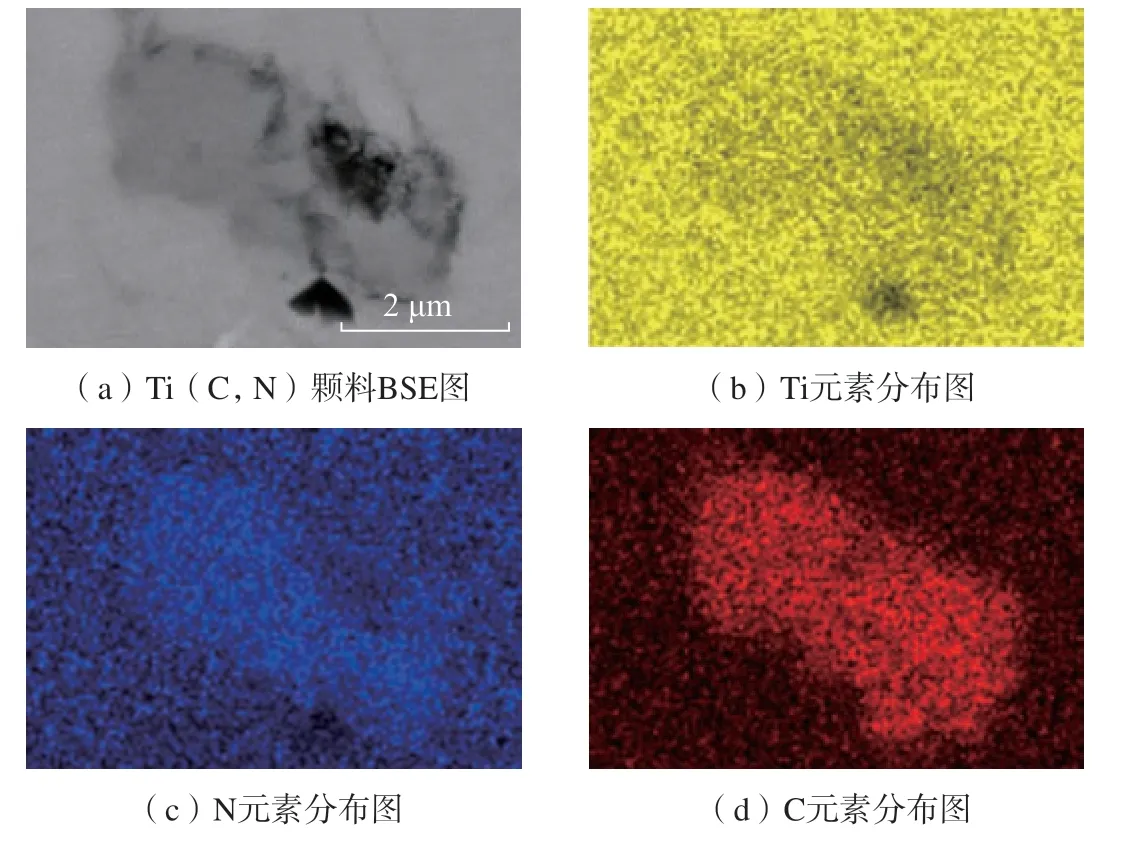

Ti(C,N)相图与元素分布见图6。由于N元素Kα线系与Ti的L1线系能量相差只有0.003 keV,在对N元素定量分析时会产生偏差[16]。由EDS图可看出,BSE图中灰色与黑色部分均含有大量C元素。N元素定量分析虽然存在干扰,但可以清晰看出大部分集中在灰色部分。在背散射中,原子序数越高的区域颜色越亮,结合EDS图可以确定,灰色部分为Ti基底,深灰色部分与黑色部分均为Ti(C,N),其中黑色部分所含C与N元素比值较大。

图6 Ti(C,N)颗粒BSE图与EDS图Fig.6 BSE image and EDS image of Ti(C, N) phase

2.3 性能测试

图7为添加不同质量分数g–C3N4烧结试样的显微硬度以及摩擦系数。可以看出,随着g–C3N4添加量的不断增加,复合材料的显微硬度得到了显著提升。烧结纯TC4合金的显微硬度为434.68HV。添加7%质量分数g–C3N4时复合材料硬度达到了717.33HV,相较于纯TC4提升了65%。这是由于烧结过程中生成的Ti(C,N)硬度很高,与基体结合界面较好,可以有效地承载外力。其在试样中呈近似网格状分布使得承载面积更大。当试样在受到压力变形时,硬质的Ti(C,N)承担了大部分的应力并且阻碍应力向周围扩散,这就使得复合材料显微硬度显著提高。

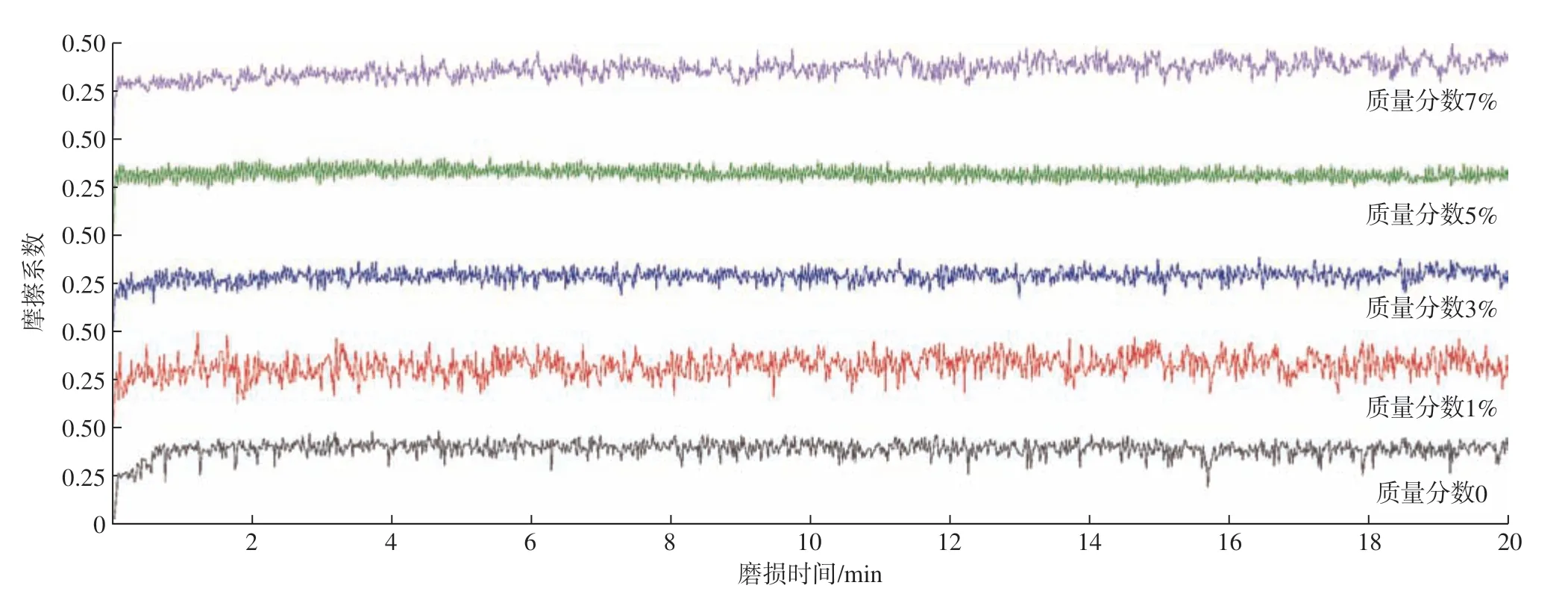

图8为添加不同质量分数g–C3N4烧结试样摩擦系数随磨损时间变化图,当添加质量分数5% g–C3N4以下时,摩擦系数曲线十分平缓,说明复合材料耐摩擦性能较为稳定,其中添加质量分数5% g–C3N4时摩擦系数波动最小,说明此时摩擦稳定性最优。当添加质量分数7% g–C3N4时,摩擦系数曲线波动增大,且有随时间增加逐渐上升的趋势。

不同g–C3N4添加量对复合材料平均摩擦系数与磨损量的影响见图7(b)。摩擦系数与磨损量均有随着g–C3N4添加量的增加先减少后增大的趋势。SPS制备的纯TC4钛合金摩擦系数与磨损量分别为0.3689与0.146 mm3,添加质量分数5% g–C3N4时摩擦系数与磨损量达到最低,分别为0.2608与0.056 mm3,相较于纯TC4性能分别提升了29.3%与61.6%,但是添加质量分数7% g–C3N4时摩擦系数与磨损量有所上升。随着g–C3N4的添加,试样中生成的Ti(C,N)不断增多,磨损初始阶段部分钛合金基体被磨掉使Ti(C,N)颗粒裸露形成凸起,如图9所示,此时硬度大、耐磨性好的Ti(C,N)可以有效抵抗法向力,且硬度的提升使磨球摩擦时试样变形更小,阻碍磨球与较软的钛合金基体接触,防止了钛合金基体进一步被磨损。同时磨损时产生的局部高温容易形成黏结点并随摩擦撕裂,撕裂后的碎屑不易排出会产生三体磨粒磨损[17],而Ti(C,N)颗粒凸起部位周围可以有效收集磨屑使三体磨粒磨损减弱。但是添加质量分数7%的g–C3N4时,由于部分g–C3N4粉末的团聚,导致部分区域生成过量的Ti(C,N),此时的烧结工艺已经不能使这些区域足够致密,因此没有完全烧结成型导致Ti(C,N)与基体结合性变差,在磨损时更容易被磨出,并且硬质的Ti(C,N)在磨球与基体之间摩擦形成严重的三体磨粒磨损,导致摩擦系数与磨损量上升。

图7 g–C3N4添加量对复合材料显微硬度以及摩擦系数和磨损量的影响Fig.7 Effects of g-C3N4 addition on microhardness, friction coefficient and wear loss of composites

图8 添加不同质量分数g–C3N4时复合材料的摩擦系数与磨损时间关系图Fig.8 Relationship between friction coefficient and wear time of composites with different mass fractions of added g-C3N4

图9 添加质量分数5% g–C3N4时磨损后复合材料Fig.9 Composite added g–C3N4 with mass fraction of 5% after being worn

3 结论

(1)在烧结温度1100 ℃下可以使g–C3N4与Ti发生原位反应制备Ti(C,N)/TC4复合材料,反应产物主要为Ti(C,N)与少量TiC,生成的Ti(C,N)呈颗粒状,整体呈类网格状分布,特殊的分布形式可以使复合材料的性能得到进一步提升。

(2)随着g–C3N4添加量增加,材料的显微硬度不断提升,摩擦性能先上升后下降。综合评估硬度与摩擦性能,添加质量分数5% g–C3N4所制备的复合材料具有较高的硬度与优秀的耐摩擦性能,显微硬度、摩擦系数与磨损量分别为627.68HV、0.2608与0.056 mm3,相较于纯TC4烧结试样性能分别提升了44.4%、29.3%与61.6%。