纺织复合材料力学性能数值模拟方法研究进展*

钱逸星,杨振宇,卢子兴

(北京航空航天大学航空科学与工程学院固体力学研究所,北京 100083)

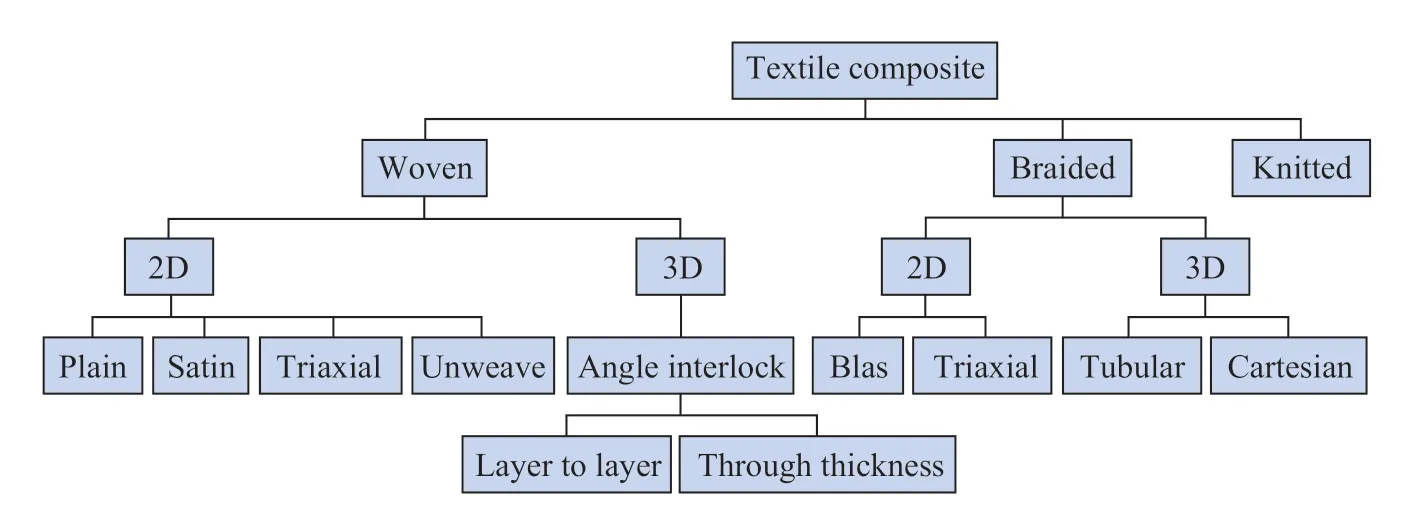

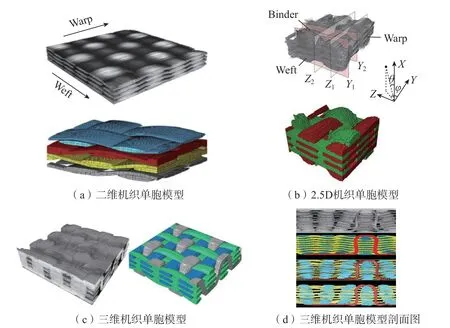

纺织复合材料以其优异的比刚度、比强度、层间性能和可设计性在航空航天等领域得到了广泛的应用,如GEnx和Leap-X发动机,分别采用二维三轴编织和三维机织复合材料制作了风扇机匣[1]。天津工业大学采用三维五向编织工艺制备了碳纤维耐烧蚀罩体[2]。官威等[3]将纺织复合材料按织造方式划分为机织、编织、针织和非织造等,按织物维度划分为2D和3D,如图1所示。

图1 纺织复合材料分类[3]Fig.1 Classification of textile composites[3]

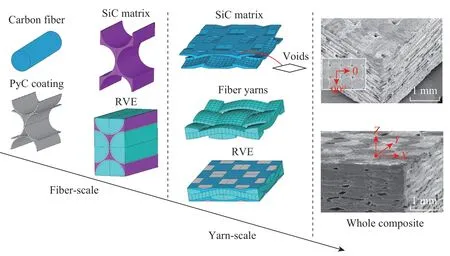

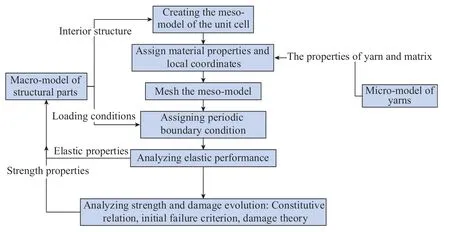

如图2所示[4],纺织复合材料的结构具有天然的多尺度特征,常规的力学试验和传统复合材料力学理论难以全面准确地评估纺织复合材料的力学行为。因而近年来数值模拟方法被广泛应用于评估纺织复合材料的多尺度力学性能特性,由此加快了新型纺织复合材料的研发和推广应用[5-6]。Lomov等[7]总结了纺织复合材料力学性能数值分析的一般流程,如图3所示,一般是基于织物结构的周期性细观单胞模型,采用周期性边界条件并结合相应的本构关系、强度准则和损伤理论来得到单胞的力学性能,通过参数传递的多尺度方法实现从微观组分材料性能到宏观结构力学行为的表征。目前,在航空航天领域应用较为广泛的纺织复合材料主要是2D/2.5D机织、3D机织、3D编织等类型,本文主要针对上述几种纺织复合材料从几何建模、力学分析模型、多尺度力学分析方法以及基于机器学习的力学分析方法这4个方面简要地介绍纺织复合材料力学性能数值研究的最新进展。

图2 纺织复合材料多尺度结构特征[4]Fig.2 Multiscale structural characteristics of textile composites[4]

图3 纺织复合材料数值分析流程[7]Fig.3 Schematic diagram of numerical analysis flow of textile composites[7]

1 几何模型

建立能真实反映复合材料内部结构的几何模型是分析和预测纺织复合材料力学性能的基础。纺织复合材料几何模型经历了从早期的简化模型到后期的高精度模型的发展历程。建立精确描述材料内部几何结构的高保真模型,逐渐成为当前复合材料数值仿真的一个重要发展方向[8]。纺织复合材料的几何模型按不同尺度可分为微观纱线束模型和细观单胞模型。

1.1 纱线束模型

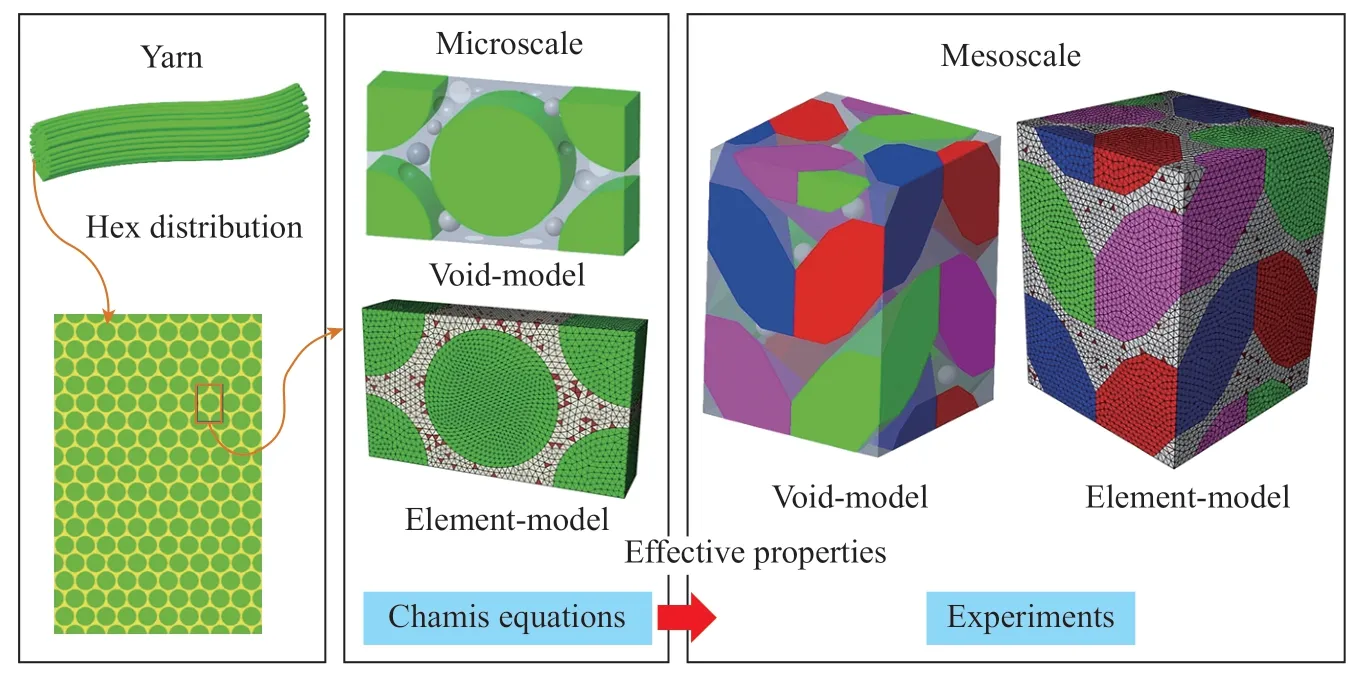

纱线束可以看作是由纤维单丝和基体复合而成的单向复合材料,一般不考虑纱线束内部的几何特征,可直接采用混合律模型[9]、Chamis模型[10]或者桥联模型[11]等解析模型推算其力学性能。然而,解析模型一般基于单根纤维,无法考虑纱线束内部纤维的分布情况以及纤维与纤维之间的相互作用,并且边界条件也与实际情况存在出入。

为了得到更为精确的纱线束力学性能,很多学者开始建立包含多根纤维的纱线束微观几何模型。高体积密度的纱线束纤维排布可以认为是周期性排列的,包括矩形、菱形、三角形、六边形排布等。Lu等[12]通过观察发现,当纤维体积分数较高时,纤维会自动按照规则的六边形进行排布,因而大量的文献采用密排六边形的方式对纱线束进行建模。但是,当纤维体积分数较低时,纤维单丝随机分布的特征将更为明显。Kushch等[13]通过引入碰撞循环算法来建立纤维随机排列的纱线束几何模型。Elnekhaily等[14]则通过对纤维偏离预期位置的位移量进行线性统计,定量分析了纤维随机分布的不均匀度对纱线束力学性能的影响。

1.2 单元胞体模型

1.2.1 理想模型

单元胞体模型 (单胞模型)也称为代表性体积单元 (RVE)模型,是反映纺织复合材料周期性结构的最小体积单元。单胞模型主要由预制体结构和基体组成,根据预制体的形式的不同衍生出了众多的单胞模型。

早在20世纪30年代,Peirce[15]就定义了与机织材料力学性能相关的几何参数,为了方便计算,Peirce将平纹织物的纱线束横截面假设为圆形。1982年,Ko[16]提出了4根直纤维束沿六面体单胞对角线交于一点的“米字形模型”,建立了能够初步反映编织工艺的单胞模型。1986年,Ma等[17]建立了“米字形”枝状细观单胞分析模型。Yang等[18]基于层合板理论提出了著名的纤维倾斜模型。由于理论分析模型存在大量的简化和假设,一般无法准确反映织物的结构,所以难以有效地分析纺织复合材料完整的力学性能。1994年,Wang等[19-20]针对三维多向编织复合材料的拓扑结构定义了3种类型的单胞:内单胞、角单胞和表面单胞。Wu[21]也提出了3D5D编织复合材料的三细胞模型,并总结了纺织复合材料的各类理论分析模型[22]。

20世纪90年代以后,随着数值分析方法的应用,单胞模型从理论简化模型逐渐发展为具有几何结构特征的拓扑模型。其基本建模方法是假设纱线束具有固定的横截面和有规律的空间分布,通过研究纱线束在织造过程中的运动规律,由几何关系推导出单胞的几何结构参数,从而实现参数化建模,此类模型一般也被称之为理想模型。夏彪[23]在四步法编织的研究基础上,推导了编织纱和轴纱的横截面和编织角等结构参数,采用ANASYS参数化建立了三维四向 (3D4D)、三维五向 (3D5D)、三维全五向 (3DF5D)、三维六向 (3D6D)和三维七向(3D7D)编织复合材料单胞模型。周原[24]将纱线束横截面形状分别假设为双凸透镜形和跑道形,用圆弧段加直线段的方式模拟了纱线束的走向,建立了2.5D机织和二维平纹机织复合材料单胞模型。东华大学课题组[25-27]建立了包含3种单胞类型的三维编织全尺寸细观模型,又结合实际工艺建立了全尺寸三维编织圆管细观结构模型。

部分学者总结了已有的建模方案,开发了一系列纺织材料的前处理软件,极大地简化了单胞模型的建模过程,其中比较有代表性的软件是Texgen和WiseTex。英国诺丁汉大学开发的Texgen软件通过样条曲线来定义纱线束路径,使用参数定义纱线束横截面,从而形成一个参数化的空间曲面来构成纱线束[28]。Sherburn等[29]开发的WiseTex则考虑了纱线束之间的相互接触,并根据最小势能原理,基于输入的纱线束横截面参数、力学性能和编织结构计算得到了纱线束最终的路径。

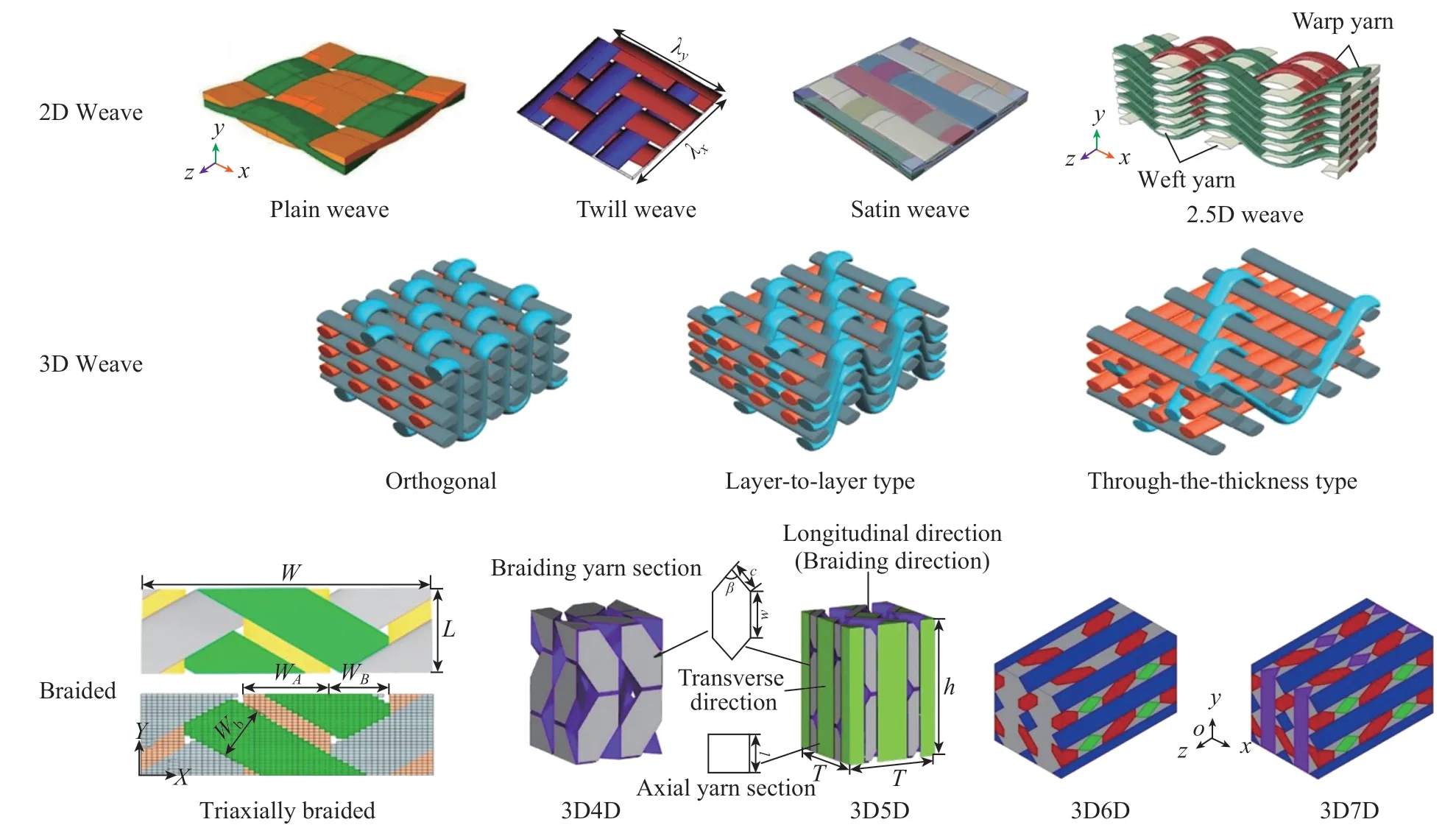

图4[23-24,29,32-33]为各类纺织复合材料的理想模型,理想模型的优点是能够清晰地反映织造参数与几何结构之间的关系,结构相对简单且呈现周期性,便于网格划分和边界条件施加,可以轻松地转化为有限元模型进行计算。然而,理想模型仅适用于低纤维体积含量织物的建模[30]。当纤维体积分数较高时,基于理想模型的数值计算结果往往会高估织物的力学性能。这是因为在高体积分数下,纱线束在织造过程中会产生严重的挤压变形,从而改变纱线束的横截面形状和分布路径。另外,理想模型也忽略了纺织复合材料在制备过程中引入的缺陷。这类材料的制备缺陷主要有两种:一种是预制体在预成型过程中引入的缺陷,如铺覆过程中在剪切变形较大的区域内会出现织物褶皱和纱线束屈曲的缺陷[3];另一种是固化过程中引入的缺陷,如树脂基材料受渗透率影响以及陶瓷基材料由于化学反应而导致的基体内的孔洞等[31]。制备缺陷的存在会诱发局部损伤,导致材料提前发生破坏,由此削弱了材料的强度性能[32-33]。

图4 常见的各类纺织复合材料理想单胞模型[23-24,29,32-33]Fig.4 Ideal representative volume element (RVE) models of common kinds of textile composites[23-24, 29, 32-33]

1.2.2 Micro-CT重构建模

微计算机断层扫描技术 (Micro-CT)是一种无损3D成像技术,通过对织物内部结构的三维扫描图像进行处理,可以量化统计纺织复合材料结构的不确定度,从而建立不含任何简化假设的高保真几何模型。Potluri等[34]用Micro-CT对成型过程中纱线束的路径和横截面的变化进行了表征,建立了更为真实的单胞模型。Naouar等[35]将基于Micro-CT生成的真实模型与Texgen软件生成的模型进行了对比,发现Texgen生成的理想模型高估了材料的力学性能,真实模型能够反映纱线束受挤压而产生的波动,纱线束的波动削弱了材料整体的力学性能。Liu等[36]基于Micro-CT扫描结果,采用统计学方法重构了考虑轴纱扭转的3D5D编织复合材料的单胞模型。Gao等[37]总结了基于Micro-CT重构单胞模型的主要步骤: (1)基于图像处理技术,提高Micro-CT扫描图像质量; (2)获取二维断片,从图像中提取不同组分材料的特征和纤维束取向; (3)重构细观单胞三维几何结构; (4)施加周期性边界条件,计算单胞模型力学性能。不同重构方法的差异主要体现在前3个步骤。

Denos等[38]根据图像灰度区分纱线束和基体,再根据灰度的变化规律确定纤维取向。Wijaya等[39]从二维断片提取纱线束横截面形状,采用三维结构张量区分经纱和纬纱。Straumit等[40]建立了基于Micro-CT扫描图像自动生成体素化网格模型的方法。Liu等[41]基于Micro-CT扫描图像重构了三维机织复合材料体素化模型,表征了纱线束的波动、厚度和横截面的变化以及缺陷等特征,与理想模型对比发现,纱线束的不均匀特性和缺陷对材料弹性性能影响不大,但是对强度和损伤演化的影响不能忽视。Ai等[42]从三维机织复合材料的Micro-CT扫描图像中统计了孔隙缺陷的位置分布和体积分数,重构了含随机分布孔隙缺陷的数值模型。Ivanov等[43]基于Micro-CT图像分析了三维轴编织复合材料微裂纹扩展情况,重构了裂纹的三维几何形状。

图5[39-40,44-45]为基于Micro-CT扫描重构的纺织复合材料模型,Micro-CT重构建模技术是目前建模精度最高的建模方法,能够精确反映织物结构细节,表征内部缺陷的尺寸和分布情况。但是与其他建模技术相比,Micro-CT扫描成本比较昂贵,图像处理、不确定度统计分析以及几何建模工作量巨大。Micro-CT技术只能扫描小尺寸试样,因此重构出的单胞模型严重依赖于扫描样本的选择,不具有代表性,限制了其在结构分析中的应用。值得注意的是,Micro-CT重构建模技术建立的几何模型过于精细,给网格划分、边界条件施加以及计算收敛性带来很大困难,处理不当反而会影响数值模型的计算精度。

图5 基于Micro-CT扫描重构的纺织复合材料模型[39-40,44-45]Fig.5 Textile composite RVE model based on micro-CT scan reconstruction[39-40, 44-45]

1.2.3 基于工艺过程的几何建模技术

通过对纺织复合材料制备过程进行直接的数值模拟,可以获得较为真实的预制体几何模型,这也是目前很多学者正在探索的新型建模方式。常见的工艺过程模拟有基于虚拟纤维技术对纱线束织造过程的模拟和基于连续介质理论采用连续方法对预制体预成型过程的模拟。

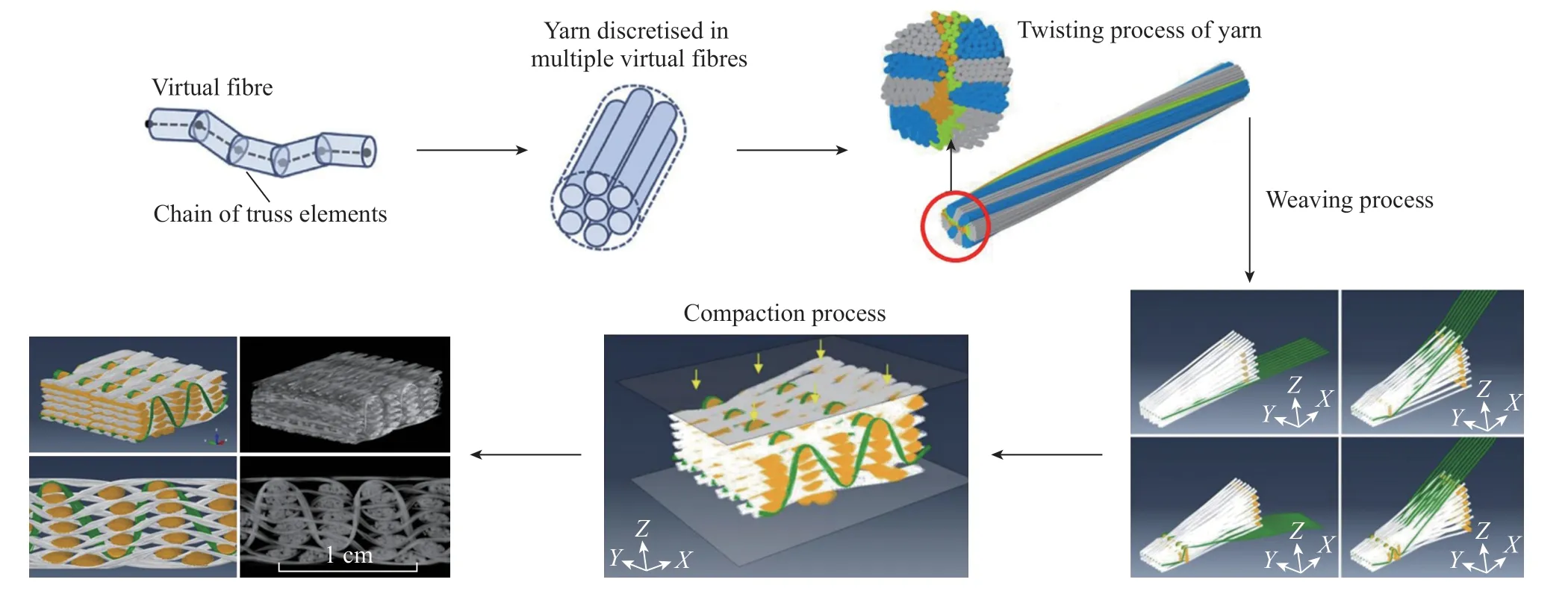

早在2003年,Wang等[46]首次提出了数字单元方法 (Digital element method),建立了一种用于模拟纺织过程和确定织物微观几何形状的数字单元模型。具体方法是将数字杆单元铰接成链,当杆单元无限小趋近于0时,这条数字链就可以模拟纤维柔韧性等真实物理特性。Zhou等[47]进一步发展了多链数字单元模型 (Multichain digital element model),将多条数字单元链装配成一根纱线束,当纱线束在编织过程中受挤压作用时,纱线束内的单元链发生相互作用和相对运动,从而可以捕获纱线束横截面的不规则变化。虚拟纤维技术模拟纺织工艺的基本方法:将由数字链组成的虚拟纤维按照织物结构在空间排布成松散的预制体,在纤维之间建立相应的接触单元来模拟纤维之间的相互作用,通过施加相应的边界条件张紧预制体,就可以得到较为真实的几何模型。Huang等[48]提出了动态松弛方法并改进了接触搜索算法,提高了模拟过程的收敛速度。Daelemans等[49]用桁架单元组成的虚拟纤维预测了三维机织复合材料的织物结构,有效地预测了纱线束和细观结构的抗弯刚度。Xie等[50]模拟了织物层的针刺过程,针刺位置的纤维结构与实际观测结果非常接近,该方法为针刺复合材料数值模型建立提供了指导。Yang等[51]基于实际的四步法编织工艺,模拟了从纤维加捻到纱线束织造的整个编织过程,建立了编织参数与纤维预制体结构之间的关系,这将有助于改善编织复合材料的制备工艺,图6[49,51]显示了采用虚拟纤维技术的建模过程。

图6 虚拟纤维建模过程[49,51]Fig.6 Modeling process of virtual fiber technology[49, 51]

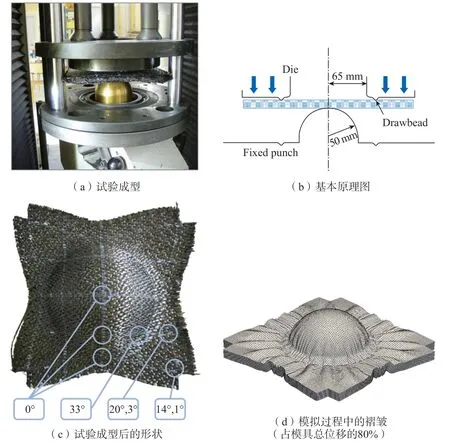

将预制体视为连续的纤维布,不考虑预制体的内部结构和纱线束之间的相互作用,通过建立特定的本构模型,可以研究预制体在预成型过程中的宏观变形机制。王波等[52]利用有限元方法模拟了0和45°平纹机织预制体的铺覆成型过程,结果表明,起皱和滑动是预制体铺覆过程中的主要变形模式,通过改变铺层角度可以人为调控预制体纤维在不同方向上的变形程度。Pazmino等[53]将考虑独立变形机制的超弹性本构模型应用在六面体单元宏观有限元模型上,模拟了三维机织复合材料在四面体和双穹顶结构上的铺覆成型过程。Mathieu等[54]对三维连续超弹性六面体单元进行了改进,通过引入额外局部弯曲刚度并考虑局部纤维弯曲,模拟了织物在半球面上铺覆的变形情况,提高了成型的模拟精度,如图7所示。Hübner等[55]使用壳单元并基于非耦合应力更新的超弹性本构模型研究了三维机织复合材料在铺覆过程中的大尺度变形,该方法考虑了织物的拉伸、剪切和弯曲性能,研究发现成型工艺参数对织物剪切变形和褶皱有较大影响。

图7 半球面铺覆[54]Fig.7 Hemispherical stamping[54]

基于工艺过程模拟的建模技术不需要推导烦琐的结构几何关系就可以生成真实的几何模型,能够建立纺织工艺与几何结构之间的关系,更好地指导纺织复合材料的设计与制造。但是基于工艺过程模拟的建模技术其建模效率相对较低,且建模精度越高所要求的计算量就越大。

很多学者通过研究固化过程中基体孔隙缺陷的形成机理,建立了含孔隙缺陷的单胞几何模型。陶亮等[56]通过分析孔洞的形貌和分布建立了孔洞模型,研究了孔洞对三维编织陶瓷基复合材料断裂性能的影响。卢子兴等[57]引入两参数Weibull分布函数,随机选取网格单元并将其刚度属性设置为0,通过零刚度 (Zero stiffness)单元模拟了随机分布的孔隙缺陷。齐泽文等[58]采用Montecarlo算法向3D4D编织复合材料模型的基体和纱线束中随机投放气孔单元,采用零刚度单元模拟了干斑和孔穴两种孔隙缺陷,研究表明,纱线束中的干斑缺陷对3D4D编织复合材料力学性能的影响要大于基体中的孔穴缺陷。张兆杭等[59]提出了一种三维随机碰撞算法模拟缎纹机织复合材料孔隙缺陷分布情况,研究了缺陷的分布和尺寸对材料拉伸性能的影响。Ge等[60]分别采用零刚度单元方法和直接挖去球形实体的方式模拟了孔隙缺陷,建立了纱线束和单胞双尺度含缺陷模型,如图8所示,计算结果表明,用直接挖去球形实体来模拟孔隙缺陷的方法其预测精度要更好一些。现有的数值模拟只局限于预制体的纺织过程,无法准确模拟复合固化过程。未来可以通过建立力-热-化学多场耦合模型,对复合固化和成型过程进行模拟,探究制备缺陷形成机理,建立更加真实的纺织复合材料几何模型。

图8 含孔隙缺陷3D4DB复合材料的双尺度分析算法[60]Fig.8 Two-scale analysis algorithm for 3D4DB composites with pore defects[60]

总而言之,理想模型能够实现参数化建模,其建模和力学分析都比较方便,是目前工程应用中主要采用的数值模型,但是基于理想假设的模型与材料实际结构相比存在一定程度的失真,往往会高估材料的力学性能。通过Micro-CT扫描可以重构出与实际材料内部结构几乎完全一致的模型,但是其建模成本较高,建模效率太低,难以建立大尺寸模型,过于精细的模型也不利于力学性能的数值分析,因此在力学分析中应用相对较少。虚拟纤维等基于工艺模拟的建模技术,虽然可以较好地反映实际工艺与纺织结构之间的关系,但是难以用于力学性能的分析,目前还主要是用于纺织工艺的分析和模拟。

2 力学分析模型

2.1 弹性性能预测

弹性性能预测是力学性能研究的基础。卢子兴[61]和夏彪[23]等分别总结了纺织复合材料刚度预报常用的几种方法,主要包括解析法、均匀化理论和数值方法。基于理论方法的代表性工作有Ma等[17]采用能量法预测了“米”字型单胞的刚度。Yang等[18]基于倾斜模型采用经典层合板理论分析了三维编织复合材料的刚度。Zeng等[62]采用变分原理给出了含纵向、横向裂纹三维编织复合材料的应力、应变场解析表达式。Sun[63]、Wang[64]、Fernandes[65]等采用均匀化理论与有限元相结合的方法预测了编织复合材料的弹性性能。随着20世纪90年代以来数值分析方法的兴起,杨振宇[66-67]、刘振国[68]、Li[69]等分别采用各自的数值模型预报了编织复合材料的弹性性能。对于工艺成熟的复合材料体系而言,现有的数值模拟方法基本上可以实现对复合材料的弹性性能较为精确的预测。

2.2 强度预测和渐进损伤模拟

纺织复合材料强度预测和渐进损伤模拟可分为3个部分[70]:应力分析、损伤判断以及性能退化。应力分析主要是建立复合材料损伤前后的本构模型,确定材料内部的应力场分布;损伤判断是选择合适的强度准则,判断材料损伤的起始;损伤后的性能退化则是建立特定的材料性能退化模型,模拟复合材料渐进损伤过程。纺织复合材料的强度分析一般是基于单胞模型,通过对基体和纱线束分别选择相应的宏观强度准则和损伤演化方案来进行的。梁军等[71]详细介绍了三维编织复合材料的累积损伤模拟方法。

2.2.1 组分材料的本构模型

纺织复合材料按照基体的不同可以分为树脂基、陶瓷基和金属基复合材料。树脂基体一般采用各向同性弹塑性本构模型,陶瓷基体和金属基体一般采用各向同性线弹性本构模型。纱线束被当作单向复合材料,一般采用横观各向同性本构模型。徐焜等[72]采用Hahn等[73]提出的纵向剪切非线性弹性本构,表征了纱线束的纵向剪切非线性关系,试验表明,由于界面、残余应力和损伤的影响,基体的力学性能往往是非线性的[74]。Song等[75]将基体模拟为遵循J2增量塑性理论的弹塑性固体,考虑了基体非弹性引起的纱线束非线性力学行为。Ge等[76]认为材料的非线性力学行为是由塑性和损伤共同导致的,因此建立了一种耦合弹塑性和损伤的本构模型来描述三维编织复合材料的非线性力学行为。翟军军等[77]采用三参量标准线性固体模型描述了三维编织复合材料树脂基体的黏弹性性能。

2.2.2 强度准则

强度准则是一组预测复合材料损伤起始时应力或者应变状态的数学方程,损伤的产生并不意味着材料的最终破坏,一般以材料刚度性能退化的方式来描述损伤累积的过程[78]。复合材料的损伤机制一般有基体损伤、纱线束断裂、界面脱黏和层间分层等形式。纺织复合材料由于结构的复杂性,目前还没有专门的强度准则,一般均采用单向复合材料的强度准则。

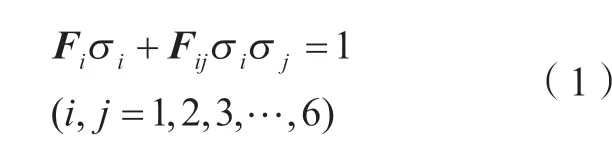

复合材料的强度准则可以按照是否考虑损伤的物理机制分为两大类[79]。第1类强度准则只能判断材料是否处于损伤状态,一般通过数学表达式来描述材料的失效包络面;第2类强度准则可以区分具体的损伤机制。常见的第1类强度准则有基于各向同性Mises准则推广得到的Tsai-Hill各向异性材料破坏准则、在Tsai-Hill准则基础上考虑材料拉压强度不等的Hoffman准则,以及于1971年提出的Tsai-Wu张量准则。其中,1971年提出的Tsai-Wu张量准则假定在应力空间中破坏面可以表示为二次张量多项式形式[80]:

式中,Fi和Fij分别为二阶和四阶强度系数张量。其中F12由双轴拉伸试验测得。Tsai-Wu准则可以考虑各个应力分量在破坏过程中的相互作用,预测精度较好,自提出以来一直得到广泛应用。研究人员对Tsai-Wu准则进行了“合理化”的修正,将强度系数F12定义为[81-82]

式中,T11,C11,T22和C22分别为1方向和2方向的拉伸和压缩强度。不区分损伤机制的强度准则都是基于单层复合材料板推导的,适用于均匀材料。纺织复合材料具有明显的各向异性特征,损伤分析更注重区分具体的损伤机制。

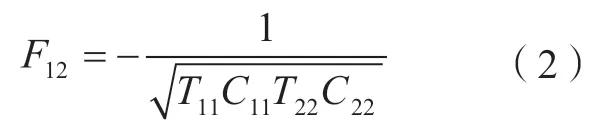

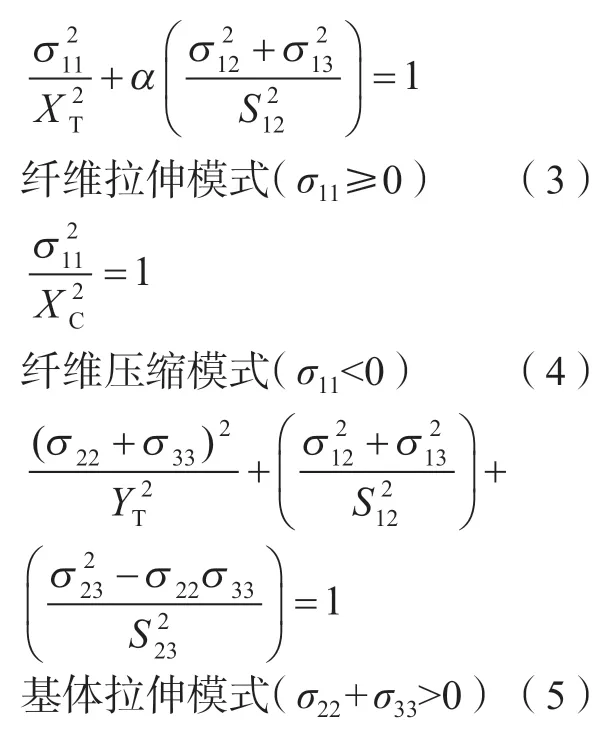

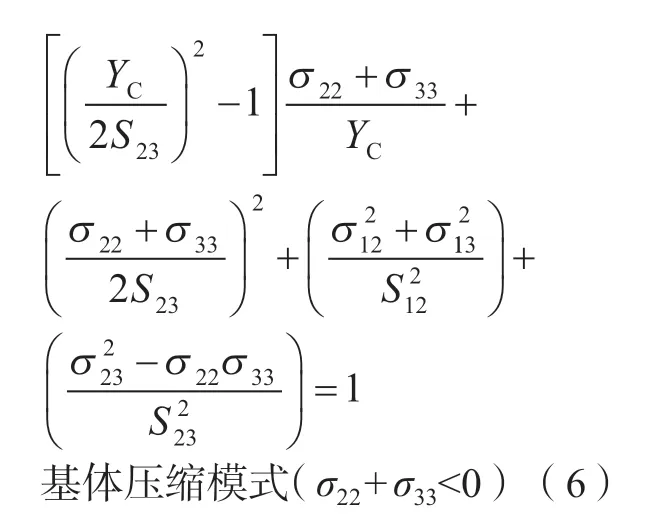

按照损伤判断参量的不同,区分具体损伤机制的强度准则可分为应变型强度准则和应力型强度准则。应力型强度准则包括最大应力准则、Hashin准则、Puck准则和LARC系列准则;应变型强度准则包括最大应变准则、Linde准则等。1980年提出的Hashin准则[83]是目前应用最为广泛的复合材料强度准则,它将损伤判据与具体损伤机制一一对应,可以区分纤维拉伸、压缩破坏和基体拉伸、压缩破坏4种损伤形式,其简化后的三维表达形式为

式中,XT、XC、YT和YC分别为纵向和横向的拉伸强度以及压缩强度;S12、S23为剪切强度。

Zhou等[70]基于3类改进型的Hashin-Type强度准则提出了统一形式的改进型三维Hashin强度准则。Ahmed等[84]采用Hashin准则分析了三维正交机织复合材料在冲击载荷下的力学响应。韩小进等[85]采用Hashin准则和Von-Mises准则分别判断纱线束和基体的损伤,建立了考虑界面脱黏的3D5D编织复合材料损伤分析模型。Puck等[86]将复合材料损伤分为纤维失效和纤维间失效两种情况,在Coulomb-Mohr准则基础上给出了纤维间失效时基体断裂面角度,因在预测横向基体失效方面有较高的精度而被广泛采用,但是Puck准则形式复杂,需要的参数较多。复合材料纵向压缩强度的预测一直是一个难题,Pinho等[87-88]基于Argon[89]提出的纤维扭折带形成机理提出了LARC05准则,该准则可以计算基体断裂面角度和纤维扭折起裂角,基体失效判据采用的是原位强度,是目前预测精度较高的强度准则。Linde准则是应变型强度准则,区分纵向纤维失效和横向基体失效,不区分拉伸和压缩情况,所需要的材料性能参数较少、使用方便[90]。集成在LS-DYNA的Chang-Chang强度准则基于Hahn和Tsai的剪切非线性模型,考虑了材料的非线性剪切效应,被广泛应用于复合材料冲击损伤模拟中[91]。

纱线束在织造和复合固化过程中受到挤压和热载荷作用,其几何结构和受力情况较单向复合材料更为复杂。现有的强度准则虽然区分了不同的损伤模式,但仍然缺乏同物理机制的直接关联。因此,现有的宏观强度准则预测纺织复合材料强度的精度往往不够理想。吴义韬等[92]对比了不同强度准则的预测能力之后认为,一个好的强度准则应该是材料真实破坏机制和唯象表达的有机结合。因而研究人员应当继续努力发现和总结纺织复合材料的损伤规律与织物结构和制备工艺之间的关系,建立更为合理的纺织复合材料强度准则。

2.2.3 基于损伤力学的性能退化方法

材料满足强度准则之后就进入损伤状态,基于损伤力学的性能退化方法主要是通过引入损伤变量来描述材料内部的微观缺陷演化和损伤。根据损伤变量设置方式的不同,可以把材料的性能退化方法分为常系数的刚度折减方法和基于连续介质损伤力学的连续损伤演化方法。

常系数刚度折减方法是根据材料的损伤模式,将材料对应的刚度性能按照固定比例系数进行折减,即损伤变量为常数。损伤变量的设置是经验性或者半经验性的,折减系数的选取对计算结果影响显著。20世纪90年代初期,Johnson等[93]针对复合材料层合板提出了二维的常系数刚度折减方法,设置了3个损伤变量对材料的弹性常数按比例折减而保持泊松比不变,该方法后来扩展到了三维情况。Tserpes等[94]通过合理的折减系数设置,提出了一套适用于有限元分析的退化方案。进入21世纪后,常系数刚度折减方法开始应用于复合材料层合板结构分析和纺织复合材料强度分析。Tserpes等[95]基于复合材料的7种不同的损伤形式设置了两套折减方案,预测了单搭接螺栓在静态拉伸载荷下的强度和损伤演化情况。卢子兴[96]和廖强[97]等采用三维Hashin准则和常系数刚度折减法评估了C/SiC平纹机织复合材料螺栓的螺牙承载能力和螺纹载荷分布规律。

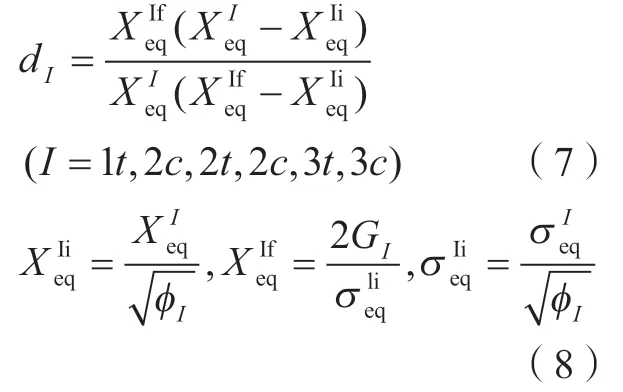

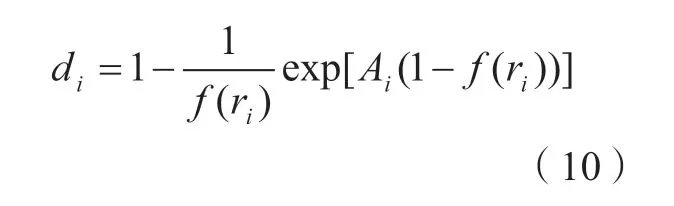

连续损伤演化方法是基于连续介质热力学框架和能量耗散理论提出的,不同损伤模式的损伤演化都与材料断裂能直接相关,因此,可以通过断裂能构造与具体的损伤机制一一对应的损伤变量。根据构造和演化方式的不同,常用的损伤变量可以分为线性和指数形式。Lapczyk等[98]提出了由等效位移控制的损伤线性演化方法:

式中,为初始和最终失效等效位移;GI、Ii为断裂能密度和初始损伤等效应力;φI为强度准则判据。断裂能是网格单元尺寸的函数,损伤后本构方程在软化阶段有很强的网格尺寸依赖性。Lapczyk采用Bažant等[99]提出的裂纹带模型引入单元特征长度正则化,摆脱了计算结果对网格尺寸的依赖。Duvaut等[100]提出了黏性规则化方法,通过式 (9)引入黏性系数重新定义了黏性损伤变量,提高了有限元计算过程中的收敛效率。

式中,η为黏性系数;dI和DI为规则化前后的损伤变量。庞宝君等[101]将Murakami[102]几何损伤理论引入到纱线束的损伤分析当中,研究了三维编织复合材料的非线性力学行为。Fang等[103]利用Murakami损伤模型,基于Lapczyk提出的损伤演化方法研究了3D4D编织复合材料单轴压缩损伤演化情况。Maimí等[104]提出了一般形式的指数损伤演化方法:

式中,di、f(ri)、Ai、ri分别为损伤变量、强度判据、拟合系数和损伤阈值。Linde等[90]采用应变的指数形式连续损伤变量,结合Linde强度准则研究了金属纤维层合板纤维和基体的损伤演化情况。Chen等[105]采用类似的指数损伤演化方法,建立了考虑塑性硬化和损伤性能退化过程的单向纤维增强聚合物基复合材料的弹塑性-损伤耦合本构模型。

由于单向复合材料的损伤机制相对容易量化,因此现有的性能退化方法都是基于单向复合材料发展的,表征损伤也是基于唯象的宏观损伤变量。现有方法难以考虑纺织复合材料几何结构对损伤的影响,微观和细观层面的损伤也难以进行量化。常系数刚度折减退化方法通过调整系数可以与试验吻合较好,但是缺乏实际的物理意义;连续损伤演化方法具有一定的物理意义,可以表征材料在各个损伤过程中的损伤容限,但是其收敛性和计算精度相对较差。

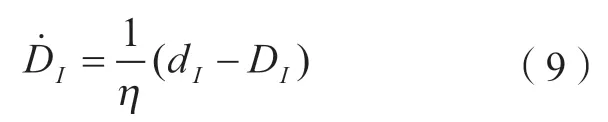

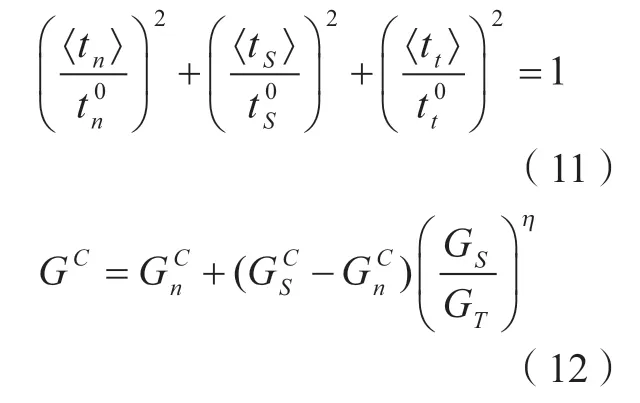

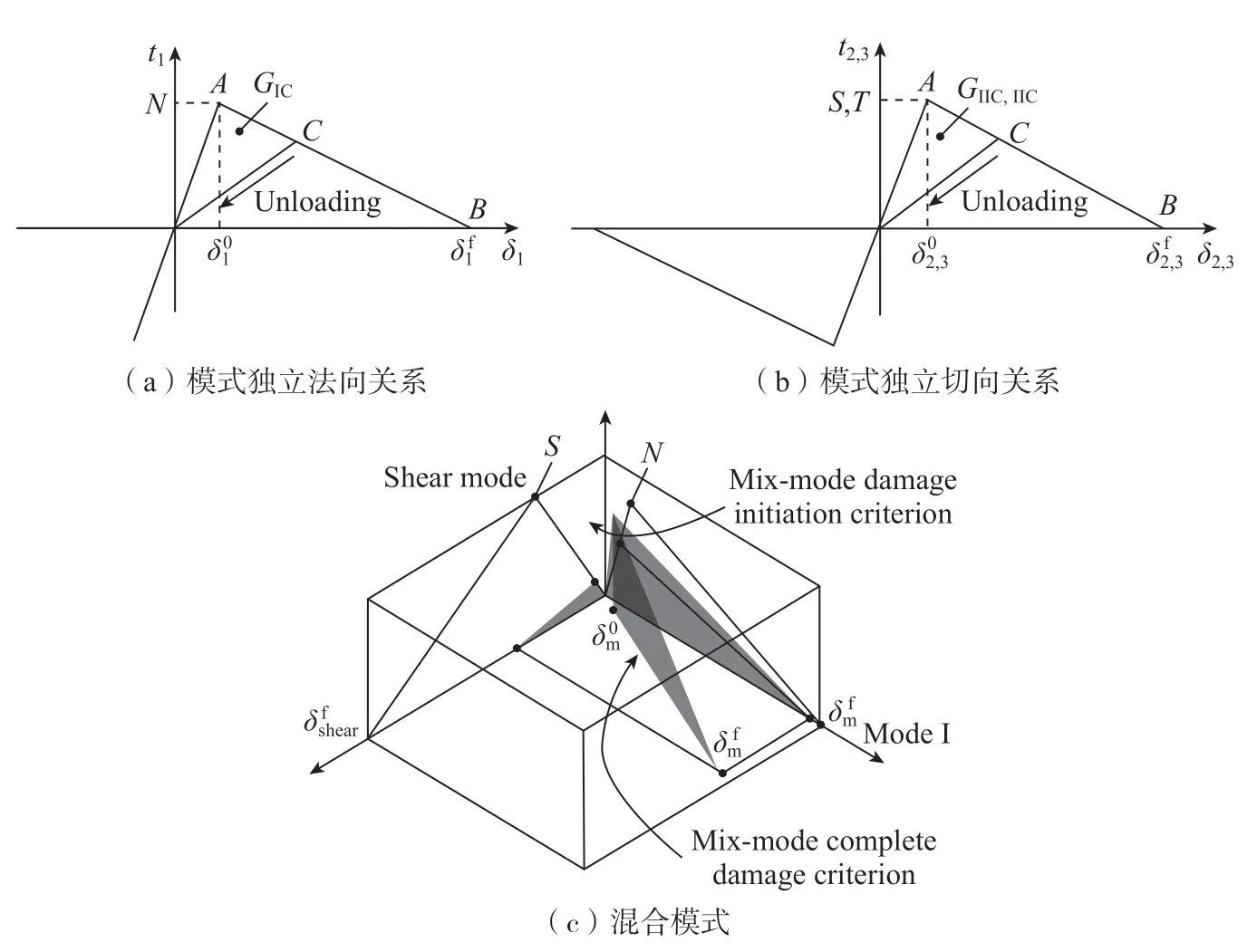

2.3 界面本构模型

界面是联系基体和纤维的桥梁,界面性能决定了基体和纤维之间载荷的传递方式和应力的分布情况,尤其对陶瓷基复合材料的强度和损伤影响较大。杨甜甜等[106]提出的界面对SiCf/SiC纺织复合材料的作用包括减少纤维表面缺陷、控制裂纹偏转以及调节组分材料热应力等。Mei等[107]通过改变C/SiC平纹机织复合材料PyC界面相厚度,实现了对材料初始拉伸强度和脆韧性破坏机理的调节。在界面破坏的数值分析中通常采用内聚力模型来模拟界面损伤,通过裂纹面上连续的张力-位移关系来描述界面的本构关系[108]。常见的张力-位移关系有双线性、梯形、多项式以及指数型关系。双线性型本构关系是一种简单、收敛性较好的内聚力模型,已被广泛应用于编织复合材料界面性能的数值模拟。传统的双线性本构模型因过于简单,无法描述界面的塑性特征、混合模式下的脱黏现象以及摩擦系数和温度等因素对界面性能的影响。梯形张力-位移法可以用来描述界面的塑性特征;多项式张力-位移法可以模拟脱黏从萌生直至完全剥离的全过程;混合模式的双线性张力-位移法则能够模拟界面在混合模式下的损伤过程。式 (11)为混合模式本构常用的二次名义应力损伤判据,式 (12)为混合模式下界面断裂所采用的B-K断裂准则[109]。

图9[109]为双线性界面内聚力模型。Fang等[110]通过双线性内聚力模型研究了界面性能对大编织角3D4D编织复合材料单轴拉伸力学性能的影响。Lu等[111-112]提出了一种含界面单元的非线性有限元模型,通过数值参数讨论确定了一套合理的界面性能参数。Zhang等[113]采用一种新的考虑界面摩擦与损伤的本构模型,讨论了界面刚度、强度和摩擦系数对三维编织复合材料力学性能的影响。

图9 双线性界面内聚力模型[109]Fig.9 Bilinear constitutive model of interface element[109]

复合材料的界面性能可以通过细观试验方法定量分析,主要的细观试验包括纤维拔出、微珠脱黏、纤维碎断和纤维顶出等。然而,由于界面试验的分散性以及现有测试方法的局限性,内聚力模型所需的界面参数很难通过试验方法准确测得[114]。虽然很多学者通过“虚拟试验”的方法利用数值模拟来标定界面性能参数获得了很好的效果,但是这种做法还缺乏足够的理论依据。由于内聚力模型建模过程相对烦琐并且可能导致计算成本过高或者不收敛[115],所以通过分子动力学、近场动力学等数值模拟手段开发新的界面模拟方法也是一个值得尝试的方向。

3 多尺度力学性能分析方法

纺织复合材料的损伤涉及多个尺度上的演化过程: (1)损伤萌生于微观尺度 (纱线束内部),包括纤维/基体界面脱黏、束内基体开裂和纤维失效; (2)在细观尺度上 (单胞),损伤发展表现为纱线束开裂和纱线束之间基体分层; (3)宏观尺度上,细观损伤的不断累积最终导致了试样的整体失效,包括层间开裂、裂纹扩展和纤维整体断裂等。纺织复合材料的损伤累积具有明显的结构和尺度依赖性,因此,需要采用多尺度分析方法将微观-细观-宏观各个尺度的几何特征、应力/应变场状态和损伤信息联系起来。早在2010年,汪星明等[116]就从理论研究的角度介绍了三维编织复合材料力学分析常用的多尺度方法。

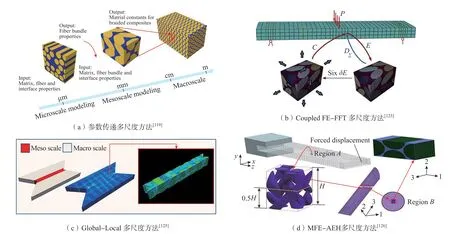

多尺度分析方法一般可以分为顺序多尺度方法和并行多尺度方法[117]。常用的顺序多尺度方法是自下而上的参数传递方法,即基于纤维、基体和界面性能参数,计算微观尺度纱线束的力学性能,将均匀化后的结果传递给单胞模型;在细观尺度上,计算单胞的力学性能,将其作为结构性能参数传递给宏观尺度模型。周原[24]基于参数传递多尺度方法建立了双尺度分析模型,预测了二维平纹和2.5D机织复合材料在正轴、偏轴和双轴拉伸载荷下的力学性能和损伤情况。Zhao等[118]提出了三维轴编织复合材料冲击损伤分析多尺度框架,在参数传递多尺度方法基础上采用体积平均化方法提取了子单胞模型的等效性能参数。He等[119-120]建立了三维编织复合材料弹塑性损伤耦合多尺度模型,又采用多尺度分析方法建立了三维编织复合材料高温力学行为多尺度分析框架。

并行多尺度方法是针对不同尺度模型同时求解,在各个尺度之间是强耦合,相邻尺度之间可以互相传递有效参数。Feyel[121]和Özdemir[122]等发展了一种基于并行多尺度方法的有限元法 (FE2method),在该方法中宏观结构模型的每一个积分点都分配了一个单胞模型。宏观模型的求解结果作为单胞的边界条件,单胞计算出的力和应力的体积均值作为宏观的力和应力。由于该计算过程需要在两个尺度上分别组装刚度矩阵,因而这种方法计算量非常巨大。Fang等[123]提出了一种耦合有限元 (FE2)和快速傅立叶变换 (Fast Fourier transformation)的多尺度方法(FE-FFT),该方法可以避免细观尺度上复杂的网格划分和刚度矩阵组装,相较于FE2方法其计算效率有了极大的提升。

Global-Local方法为全局区域采用网格粗糙的均匀模型,局部关键区域采用精细模型,不同尺度模型在结构上直接耦合。其计算成本只集中在局部精细结构上,与全尺寸细观模型和FE2方法相比计算量大大减少。然而,由于模型的精细程度不同,不同尺度模型在分界面上存在节点不匹配的问题。Daghia等[124]采用迭代的方法在两种尺度模型边界上添加位移和应力协调条件,采用映射函数将边界上细观尺度的力和位移与宏观参数联系起来。力和位移协调条件虽然解决了边界处节点不匹配的问题,但是也导致了边界处的应力集中。而应力集中会导致损伤的提前萌生和扩展,造成与实际损伤位置不符的情况。Said等[125]提出了一种基于区域分解和均匀化技术的多尺度方法,采用基于沃罗诺伊分割算法 (Voronoi tessellation)的均匀化技术减少了边界处的应力集中。

图10[119,123,125-126]为 目 前 常 见的几种多尺度方法,其中基于多尺度扰动理论的渐进展开均匀化方法(Asymptotic expansion homogenization)被用于研究具有周期性结构的复合材料力学性能,其基本思想是将结构的位移和应力场对小参数进行渐近展开,通过摄动方法建立控制方程,从而将材料小尺度的力学参数表示为宏观尺度全场平均值与局部周期性波动值之和。Dong等[127]采用渐近展开均匀化 (AEH)与有限元相结合的方法计算了三维编织复合材料纱线束的微观应力。Zhai等[126,128]提出了耦合多相有限元方法 (Multi-phase finite element method)和均匀化方法的MFE-AEH多尺度方法对三维编织复合材料的黏弹性力学行为和热物理性能进行了分析。虽然渐进展开均匀化方法具有严格的数学理论推导,容易控制求解精度,但是对结构周期性要求过于严格,并且不适用于分析具有局部效应的强度问题。

图10 常见的几种多尺度分析方法Fig.10 Several common multi-scale analysis methods

参数传递多尺度方法只是自下而上传递等效性能参数,应力场、应变场以及损伤等信息还是在单个尺度上进行分析,不能实现各个尺度信息之间的双向传输,无法体现宏观应力状态与细观损伤之间的关系。但是,其建模简单方便,计算效率较高,仍是纺织复合材料结构件力学性能数值分析的主要方法。并行多尺度方法虽然实现了各个尺度之间信息的双向传递,但是,其计算量过于庞大难以实际应用。Global-Local方法的不同尺度边界位置节点不匹配导致应力集中的问题依然没有得到有效的处理,渐进展开均匀化方法难以应用于非周期结构的强度分析[24]。总而言之,目前尚未有适合大规模工程应用的纺织复合材料结构件强度损伤分析的强耦合多尺度方法。

4 基于机器学习的力学性能分析方法

纺织复合材料几何结构及其损伤演化的多尺度特征,使得现有的试验以及多尺度计算方法很难有效地对复杂应力状态下的纺织复合材料进行宏观失效分析。机器学习在图像处理、模式识别和学习决策等方面的潜力和优势,为纺织复合材料结构表征、性能预测和损伤识别提供了新的研究思路和方法。

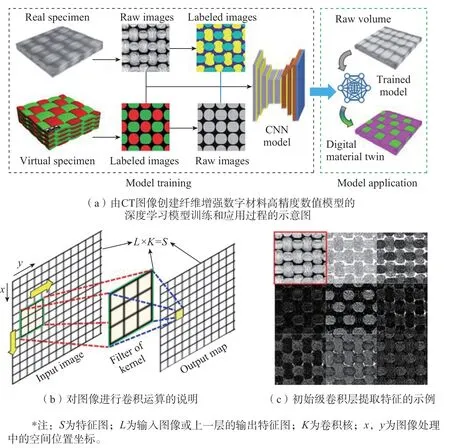

如图11所示,Ali等[129]采用深度卷积神经网络 (Deep convolutional neural network)对二维平纹和三维机织复合材料的Micro-CT扫描图像进行处理,使用数据驱动卷积滤波器从图像中提取了材料的多尺度结构特征。与传统的人工分割方法相比其准确性和通用性都有很大提升,大大提高了Micro-CT图像重构技术的建模效率和精度。数值模型可以快速地生成大量“虚拟试验”数据以满足机器学习训练过程所需要的海量数据。Liu等[130]基于结构基因组微观力学模型MSG (Mechanics of structure genome)和深度学习网络模型DNN(Deep neural network)提出了一种新的纱线束强度准则,MSG模型作为DNN模型的样本生成器提供了初始失效数据用于训练学习。根据输入和输出结果直接构造了一个强度准则,从而避免了传统强度准则因采用各类假设造成的精度损失。以纺织复合材料为代表的非均质材料,宏观力学性能与微观几何结构之间的关系非常复杂,而机器学习可以基于大量数据样本挖掘数据的内在规则和相关性。Li等[131]通过训练多层卷积神经网络 (Convolutional neural network),挖掘页岩材料细观尺度结构与宏观力学性能之间的隐式映射关系,对细观页岩样品的有效模量进行了预测,该方法可以进一步推广到纺织复合材料细观结构与宏观力学性能关系的研究中。机器学习还被应用到了纺织复合材料多场耦合研究当中,Kanat等[132]采用两种人工神经网络模型 (Artificial neural network)预测了不同含水率针织物的纱线束和织物热阻性能。Zobeiry等[133]提出了一种基于理论指导机器学习方法 (Theory-guided machine learning)的准各向同性复合材料层合板损伤表征方法,该方法将断裂和软化理论与层合板宏观力学响应联系起来,利用训练的神经网络预测合适的损伤参数,对连续损伤理论模型进行标定。Jung等[134]利用信号处理、深度学习算法和优化理论,开发了一套复合材料结构健康监测系统,并基于神经网络模型建立了冲击损伤表征算法,可以同时完成冲击位置估计和损伤检测,从而实现了复合材料的自我监测。

图11 机器学习在纺织复合材料力学分析中的应用[129]Fig.11 Application of machine learning in textile composites[129]

当前机器学习被广泛应用于各类材料的性能预测和结构优化,然而针对不同的材料结构需要花费大量时间搭建和调试专门的神经网络模型,训练神经网络模型也需要试验和数值仿真提供海量的数据样本,这些都限制了机器学习在纺织复合材料仿真中的应用和推广。

5 结论与展望

数值模拟手段是一种有效的分析工具,在复合材料建模、力学性能研究和多尺度分析等方面相比于其他研究手段具有明显的优势。目前,纺织复合材料数值研究发展主要是为了实现以下3个目标: (1)量化分析试验过程中难以捕捉和表征的物理现象,结合试验标定材料的原位性能参数; (2)解决现有数值方法的局限性,平衡计算效率和计算精度;(3)建立工艺参数和材料结构、材料性能之间的关系,指导新材料的研发和制备。为了实现上述目标,以下5个问题还需要进一步研究。

(1)开发兼顾模型精度、建模和计算效率的仿真技术。无论是基于Micro-CT的重构建模技术还是以虚拟纤维为代表的基于工艺过程模拟的建模技术均面临其建模成本高、时间长、几何模型转换为数值模型困难的问题。过于精细的模型不具有代表性,还给网格划分和数值计算带来巨大困难,反而影响了模型的预测精度。发展兼具建模精度和实用性的建模技术,有助于推动数值模拟方法在纺织复合材料设计和研发过程中的应用。

(2)进一步探索纺织复合材料专用的强度准则。目前,纺织复合材料力学性能数值模拟中采用的宏观强度准则是基于单向复合材料推导的,没有考虑织物的几何结构以及纱线束实际的受力状态。建立专门的纺织复合材料强度准则,将结构参数和工艺参数影响引入到强度的评估体系当中是提高强度预测精度的有效方法。

(3)加强对陶瓷基纺织复合材料界面本构模型的研究。基于内聚力模型的界面数值模拟方法建模烦琐,可能导致较高的计算成本和严重的收敛性问题,在研究界面对陶瓷基复合材料力学性能的影响时有诸多局限。所以,需要突破内聚力模型的局限,结合试验和多种数值仿真手段研究界面在材料损伤破坏中的作用。

(4)发展适合工程应用的多尺度分析方法,促进对具有复杂细观结构的纺织复合材料结构件的直接数值模拟。纺织复合材料结构件的强度和损伤具有明显的局部效应,而目前工程上普遍采用的数值分析手段无法准确反映局部特征或者细观结构对结构件整体性能的影响,现有的多尺度方法也较难兼顾分析精度和计算效率。针对纺织复合材料的多尺度结构特征,开发适合工程应用的结构件多尺度分析法,是解决纺织复合材料从次承力件迈向主承力件应用难题的关键技术之一。

(5)促进机器学习方法在纺织复合材料力学性能分析中的应用。机器学习在其他材料体系中的成功应用表明了其在纺织复合材料力学分析领域也有广阔的应用前景。目前,机器学习在纺织复合材料领域的应用还处于起步阶段,推广机器学习方法将有助于加快解决当前纺织复合材料力学分析中面临的诸多难题。