复合材料J型加筋壁板自动化成型技术研究*

闫雷鸽,龚家谦,张 龙,程 勇

(航空工业成都飞机工业(集团)有限责任公司,成都 610092)

复合材料加筋壁板是一种典型的航空航天复合材料连接结构,应用极其广泛,有着优异的承载能力、结构简单且轻量化、连接数量少、整体成型性好以及局部刚度合适等一系列优点,在航空复合材料领域的使用量正在逐年增加[1]。为了满足壁板的刚度要求,大量采用J型、T型、Ω型等结构设计的加筋壁板可较大程度提高抗弯等力学性能[2]。随着加筋壁板使用量的增加,手工铺叠效率低、质量不稳定等缺点越来越突出,因此国内外开始研究使用自动化设备制造加筋壁板,一般可采用自动铺带或自动铺丝成型。何煜文等[3]制造某型机复合材料外翼加筋上壁板,对T型加筋壁板自动化制造技术进行多方位的研究探索和试验验证,初步实现了复合材料构件数字化制造和自动铺带工艺技术工程化应用。复合材料加筋壁板成型较多使用筋条和芯材 (捻子条),而目前国内筋条和芯材多采用手工进行铺叠制作。国外已经开始对筋条开展自动折弯成型技术研究,如Aritex公司针对T型长桁开展了自动折弯成型技术研究,Applus公司和西班牙的Delta Vigo公司针对Ω型长桁均开展了自动折弯成型技术研究。

国内也开展了一些自动化成型技术研究,大连理工大学王强[4]以热隔膜成型技术为支撑,结合工业机器人技术,对碳纤维复合材料J型加强筋成型质量进行研究,验证了所采用的工艺路线是可以结合工业机器人技术来实现的。闫超等[5]通过研制开发的芯材设备优化了芯材的制造工艺,探讨了不同的工艺参数对芯材制造质量的影响。黄当明等[6]对预浸料在不同材料填充量、材料预热温度工艺参数下,使用芯材填充设备自动化生产出的捻子条与手工制作的捻子条进行对比,并填充到T型试验件中,通过拉力机测试拉伸时最大破坏载荷值,研究自动化生产的捻子条与手工制作的捻子条在复合材料加筋结构对力学性能的影响,最终确定使用自动化设备生产捻子条优于人工制造,可在批量生产中推广应用。

壁板、梁等大型承力结构的形式决定了此类构件一般采用热压罐工艺成型[7],而加筋壁板一般采用整体化结构,即筋条与蒙皮一体化结构,而非使用大量的紧固件连接筋条与蒙皮,制造方法一般分为共固化、二次胶接和胶接共固化[8–9]。王莹等[10]从工艺制造及模具设计两方面论述了如何解决复合材料加筋壁板成型工艺中存在的无损外形控制和脱模困难等问题。

本文通过采用干蒙皮湿筋共胶接技术,先将蒙皮热压罐固化,再使用自动折弯设备制作出未固化的J型筋条,应用芯材自动拉挤技术并使用芯材填充设备自动化生产出芯材,将筋条、芯材与蒙皮用胶膜组装在一起,并在热压罐中胶接共固化成型,成功地应用自动化成型技术,制造出了满足技术要求的J型加筋壁板,验证了筋条自动折弯原理的可行性,为加筋壁板自动化成型生产线的建立奠定了基础。

1 试验及方法

1.1 试验材料和设备

主要材料:ZT7H/5429单向带预浸料 (北京航空制造工程研究所);J–116B,δ0.2胶膜 (黑龙江石油化学研究院)。

辅助材料:Airpad橡胶、隔离膜(A4000)、透 气 毡 (Airweave N10)、真空袋 (Ipplon WN1500)、腻子条(GS 43MR)。

设备:自动弯折设备、芯材成型设备、热压罐。

1.2 制作流程

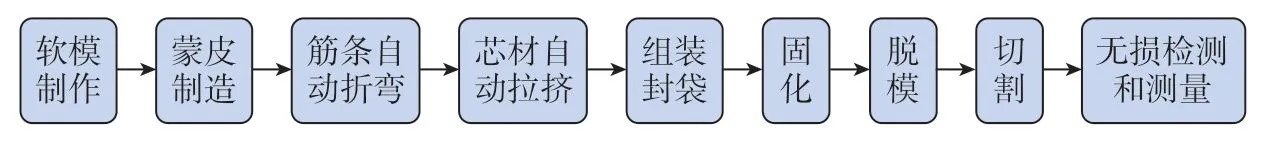

J型加筋壁板的制造流程如图1所示,下文将分步进行说明。

图1 J型加筋壁板的制造流程图Fig.1 Manufacturing flow chart of J-type stiffened panel

(1)软模制作。在软模成型模上制作软模,软模采用上下各一层未硫化的Airpad橡胶,中间夹三层碳布预浸料,铺叠完成打真空袋,在温度180 ℃、压力0.7 MPa下,保持至少150 min固化。

(2)蒙皮制造。将预浸料ZT7H/5429按照设定的尺寸和顺序铺叠,铺叠完成后,封装真空袋,进热压罐按照设定的固化程序固化,固化完成后去除辅助材料,不脱模,待胶接。

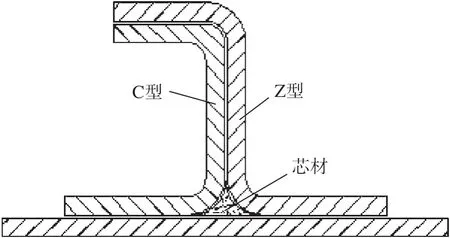

(3)筋条自动折弯。所需要制作的典型J型筋条如图2所示,C型和Z型部分的铺层为[–45°/0/45°/0/90°/0/–45°/0/45°/0],预浸料单层固化后理论厚度为0.125 mm,故筋条理论厚度为2.5 mm。

图2 J型筋条示意图Fig.2 J-type stiffened panel sketch

自动折弯成型的原理如图3所示,下模具3和4两块模板可以左右运动,下方设置一个可以上下运动的插板,上模具1和2的两块模板可以左右运动,预浸料放在上下模具中间。成型过程分为6个步骤。

图3 J型筋自动折弯原理图Fig.3 Principle diagram of automated bending J-type stiffeners

步骤1,预浸料放在上下模具中间,以插板运动作为预浸料折弯的动力,插板在模具3和4之间,插板向上运动;

步骤2,插板顶着预浸料向上运动,上模具的两块模板1和2分别向左右两侧运动,预浸料随着插板向上运动至所需的位置,形成T型结构;

步骤3,使用超声波切割预浸料顶部,将预浸料从中间切开,然后插板向下运动撤出;

步骤4,上模具的两块模板1和2向中间运动加紧预浸料;

步骤5,滚动压辊5从上模具的上方向上端的预浸料滚压;

步骤6,重复滚压,直至上端的预浸料弯曲,折弯过程中,预浸料根据需要进行加热。

根据折弯原理,制作J型筋条将使用自动折弯设备(图4)自动化成型,模式为插板式模压成型。

图4 自动折弯设备Fig.4 Automated bending equipment

对试验件筋条进行分析,试验件共有4根筋条,每根筋条展开尺寸约为480 mm×250 mm,因此在进行筋条铺叠时可一次性将4根筋条所需的坯料的展开面积铺叠出来,并考虑余量,因此坯料的尺寸设计为500 mm×1000 mm。

J型筋条制作步骤:

步骤1,按照设计铺层[– 45° / 0/ 45° / 0 / 90° / 0 / –45°/0/45°/0]手 工 铺叠平板坯料,铺叠完成后进行一次预抽,使预浸料层间贴合,但是不贴合过紧,仅预抽一次是因为多次预抽会使预浸料贴合过紧,在折弯过程中不易发生层间滑移,易出现皱褶,将坯料放置于吸附台,使用超声切割分切成4块尺寸为480 mm×250 mm的预浸料平板;

步骤2,预浸料平板分切完成后,将分切的预浸料平板分别标记为1#、2#、3#和4#,使用吸附装置抓取1#预浸料平板,转运至成型净边台下模具上,并将模具两侧夹紧,将插板从预浸料中间往上推,形成T型结构;

步骤3,超声切割刀对T型上端沿筋条长度方向进行切割,切割完成后插板向下退出,两侧的上模块向中间加紧,按设定加热温度45 ℃和加热时间15 min开启加热,加热后使用滚动压辊向一侧滚压切割后的上端预浸料,形成所需的J型筋条;

步骤4,滚压完成后,使用超声切割刀进行筋条上端的净边切割;

步骤5,筋条上端的净边切割完成后,使用翻转装置将上模进行翻转,使用滚动压辊对切割后的下端料片进行单向滚压,同时按设定加热温度45 ℃和加热时间15 min开启加热,滚压完成后,使用超声切割刀进行筋条下端的净边切割;

步骤6,筋条下端切割完成后,将下模放置在滚压后的筋条上,使用翻转装置将工装翻转180°进行后续定位。

2#、3#、4#料片使用同样的方式完成筋条的制造及定位。

(4)芯材自动拉挤。芯材拉挤的流程如图5所示。

图5 芯材自动拉挤流程图Fig.5 Automated pultrusion molding flow chart of radius fillers

芯材截面图如图6所示,所需预浸料宽度为

图6 芯材截面图Fig.6 Section of radius fillers

式中,L为预浸料宽度;W为芯材宽度;H为芯材高度;h为预浸料厚度;R为芯材半径。

根据数模中R为6.25 mm,由于两侧为相同的R,W= 2R= 12.5 mm,根据计算,所需的预浸料宽度为134 mm。裁取所需宽度的单向带预浸料,将预浸料放在如图7所示的拉挤设备(设备型号:TR–2000S)的收卷轴上,选择R为6.25 mm的口模,在45℃的温度下,拉挤成所需的芯材。

图7 芯材拉挤设备Fig.7 Automated pultrusion molding equipment of radius fillers

制备的芯材如图8所示,达到所需芯材的要求。

图8 制备的芯材Fig.8 Prepared radius fillers

(5)胶接组装封袋。蒙皮加筋区域打磨后清洁干净,将芯材裹上一层J–116B胶膜,放置在J型筋的芯材填充区域,在筋条底部铺一层J–116B胶膜,再将J型筋条使用龙门架定位在蒙皮上面,定位装置如图9所示。

图9 筋条龙门架定位Fig.9 Stiffeners fixed position by portal frame

在筋条C型区域使用上文制作的软模,筋条Z型区域使用钢模工装,筋条边缘使用Airpad橡胶作为挡条,阻挡固化过程中的树脂,组装示意图如图10所示,组装完成后安装热电偶,并将隔离膜、透气毡依次放置在零件上方,安放真空嘴,再使用腻子条封装真空袋。

图10 筋条组装示意图Fig.10 Stiffener assembled sketch

(6)热压罐固化、脱膜和切割。按照预浸料和胶膜共胶接的固化参数进热压罐固化,固化完成后去除辅助材料,然后取下龙门架,将试验件从工装上取下来。按照筋条上的印痕切割筋条至净尺寸,切割精度为(–1,+0.5) mm。加筋壁板试验件脱模前后照片如图11所示。

图11 复合材料加筋壁板试验件Fig.11 Composite reinforced panel test piece

(7)无损检测和测量。

厚度测量:对R区厚度使用磁力测厚仪 (7400FH,Elektrophysik)测量。

无损检测:使用A扫设备 (USM GO,GE公司)进行无损检测。

R区纤维分析:对试验件R区检查拍照。

2 结果分析

2.1 厚度测量

对所制作的试验件J型筋条使用磁力测厚仪进行厚度测试,结果如表1所示。可以看出,筋条R区尺寸满足厚度 (2.5±0.1) mm的要求,但是比理论厚度2.5 mm偏薄。原因可能是筋条在上方,在固化过程中,筋条上的树脂会向下流,导致筋条上方区域尺寸偏薄。

表1 筋条R区厚度测量结果Table 1 R-area thickness measurement results of stiffener mm

测量筋条与蒙皮粘接的平面区域的厚度,即一半筋条厚度加上蒙皮的厚度,蒙皮理论厚度为2.5 mm,一半筋条理论厚度为1.25 mm,因此该区域理论厚度为3.75 mm,测量结果如表2所示。可以看出,整体厚度满足厚度 (3.75±0.15) mm公差要求,但是整体比理论厚度3.75 mm偏厚。原因可能为筋条区域的树脂在固化过程中向下流向筋条平面区域,导致厚度略厚。

表2 筋条平面区域厚度测量结果Table 2 Flat-area thickness measurement results of stiffener mm

2.2 无损检测结果

根据技术条件要求对加筋壁板进行无损检测,对整个筋条区域,包括筋条上方、R区、侧面和底面分别进行A扫,按照技术条件要求进行检测,检测结果合格,无分层等内部质量缺陷,检测过程和结果如图12所示。

图12 无损A扫照片Fig.12 A-scan non-destructive pictures

2.3 R区纤维变形检查结果

图13为切割后的R区照片,可以看出,R区纤维为连续弧形无皱褶,说明整个折弯过程中纤维层间出现滑移,能够很好地按照设定的方向进行弯折。芯材形状规则,纤维在芯材上方位置处略有弯曲,这是因为软模与钢模的两侧压力略有不同。

图13 J型筋条R区照片Fig.13 R-area picture of J-type stiffener

3 结论

(1)使用筋条自动弯折成型设备进行J型筋条的弯折成型,在仅进行一次预抽的情况下,可以实现层间的滑移完成弯折成型过程,即在合适的温度和压辊的滚压作用下,可以将复合材料预浸料板沿工装按预订的方向折弯。

(2)使用芯材成型设备 (芯材自动拉挤设备)在一定的工艺条件下,可以生产出符合要求的芯材。

(3)采用干蒙皮湿筋的共胶接成型方式,使用龙门架进行筋条的定位,C型区域使用软模进行组装,可以制造出无损检测和厚度均符合要求的复合材料加筋壁板,筋条上方厚度偏薄,与蒙皮粘接处的厚度略厚,由于树脂在固化过程中向下流动导致。

(4)筋条自动弯折成型和芯材自动拉挤技术在J型加筋壁板上的成功应用,为复合材料加筋壁板的自动化成型生产线的建立奠定了基础。