不同插板下的航空发动机进口压力畸变试验

刘作宏,蔡承阳,何志强,许光磊,高磊,杨龙龙

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

涡扇发动机在使用过程中常遇到压缩系统的气动不稳定性问题。随着现代高性能发动机研发进程不断推进,对发动机进气畸变导致的喘振、超温等关键问题的解决提出了更高要求。国军标要求:在发动机工作包线内发动机所允许的最严重畸变情况、进气畸变对发动机性能和喘振裕度的影响,在规定的稳态进气畸变或随时间变化的进气畸变及S型进气道出口旋流条件下,发动机在整个工作包线内工作应无失速、喘振、熄火或任何机械损伤。

20世纪70年代,美国科研人员设计了多种类型畸变发生器,以获得不同类型、不同程度的压力畸变;孔迪对某型航空发动机进行了进气压力畸变试验研究,获得了进气畸变条件下选取试验点的发动机临界畸变指数及相关气动参数的极限值;芮长胜等通过插板进气总压畸变试验,重点分析了在进气段采用收敛型和直线型2种进气道对发动机进口总压畸变的影响;

赵勇构建了进气畸变条件下多级轴流风扇、压气机非设计点性能和稳定性预测系统,利用低速双级轴流压气机试验器得到了总压畸变特性;周游天通过插板试验方法,表明轴向速度畸变和周向速度畸变是影响压气机性能的主要因素,转子进入畸变区时,其后的静子叶片易产生流动分离,转子离开畸变区时,其载荷最大,易产生较大的流动分离;张兴发等通过插板试验进行了低速、高亚声速、跨声速轴流压气机与畸变发生器耦合数值模拟仿真,表明插板角涡对转子叶顶泄漏窝的扰动是影响高亚声速压气机稳定边界的重要原因。世界各国和航空发动机公司均有各自的畸变评定方法,但其评定思想一致,均利用畸变指数衡量流场的畸变程度;程邦勤等采用可移动式插板对某型涡扇发动机进行了试验研究,获得了稳态总压不均度及总压紊流度随发动机插板深度和转速的变化关系,确定了该型发动机综合畸变指数和总压畸变敏感系数;马燕荣等通过试验和数值模拟相结合的方法,对吊舱进口安装扰流板进行了某型涡扇发动机总压畸变试验,表明随扰流板深度增加及发动机转速升高,畸变范围是扰流板深度的单值函数。

本文采用插板式压力畸变发生器,以某型发动机作为被试品,研究不同发动机状态下的不同形式插板造成的压力损失及综合畸变指数,并对综合畸变指数趋势进行了预测。

1 试验装置和测试方案

1.1 试验装置

本文畸变发生装置为插板式压力畸变发生器,如图1所示。装置采用液压控制,上位机主控,采用单独大功率液压站,插板有效行程满足发动机进口要求,可控制插板停留到任何中间位置或控制插板按指定速度移动,移动速度可以在最小速度和最大速度之间任意变化,其中≤2 mm/s,≥180 mm/s,插板插入深度的控制精度在±2 mm以内,无明显超调。畸变发生装置可接收喘振监测装置信号,在喘振发生时,立即控制插板无条件地以最大移动速度(或指定速度)缩退到指定位置。平插板为与水平面垂直的平板,角插板为150°钝角板,如图2所示。插板插入时,从工艺进气道顺航向右侧插入,插板垂直于进气道平面,插入深度为插板的左边和角与进气道顺航向左侧顶点的距离。

图1 插板式压力畸变发生器(逆航向)

图2 插板方式

1.2 测试方案

发动机进气测量截面包括:0-0截面、1-1截面和气动测量截面(AIP截面),如图3所示。

图3 插板进气畸变试验测量截面

各截面位置和测点分布情况如下:

(1)0-0截面距插板前2处(为发动机进口直径,为测点的实际位置),通过测量总、静压计算进气道流量。0-0截面有4支周向均布的总压受感部和4个周向均布的壁面静压测孔,用于测量来流总、静压。

(2)1-1截面在距AIP测量截面前85 mm处,在0.9(为进气道半径)的环面周向均布6支总压脉动测量耙。

(3)AIP截面位于板后3以及发动机进气机匣前安装边前150 mm处,以“水”字形式(6支×5点)布置稳态总压测量座,同时均布6个壁面静压测点。

本文所测温度、压力均采用扫描阀采集,上位机可以直接获取其温度值和压力值。进气畸变测量参数见表1。

表1 进气畸变测量参数

AIP截面上单个测点总压恢复系数

综合压力畸变指数

2 试验方案

进行试验前,首先进行发动机和插板畸变发生器、台架判喘系统的静态调试。在不开车状态下,检查插板的插入和退出功能,并使插板插入深度的控制精度满足±2 mm;检查插板装置的应急退板功能;检查台架判喘系统,保障系统可以接收发动机脉动信号;检查台架判喘系统发出喘振信号后插板应急退板功能。

静态调试后,在发动机慢车状态下检查台架判喘系统工作有效性,保障喘振信号发出时插板退板,且发动机数控系统应执行消喘逻辑,以保障试验安全。

在发动机试车过程中,在2种不同插板条件下保证发动机控制规律一致,在2次开车相同状态下保证其转速一致性,以保证发动机状态的一致性。

开车方案如下:

(2)进行发动机主机状态0.60、0.70、0.75、0.83、0.85、0.90、0.93、1.00的插板试验,在=0时发动机调至相应转速,稳定2 min后,逐步向内移动插板。按1%步长递进,获得每个插板深度下的畸变指数,每隔30 s记录1次。

3 试验结果解析

3.1 不同插板总压恢复系数对比

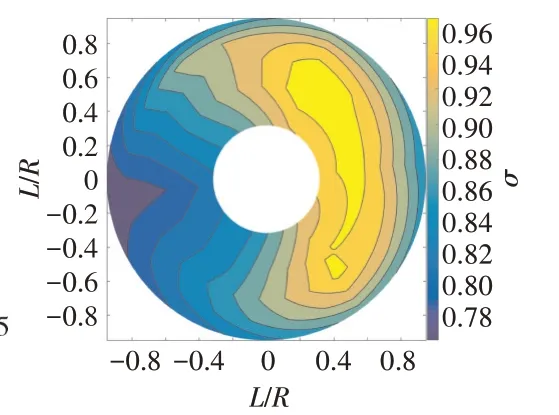

在0.9状态下的平插板和角插板AIP总压耙总压恢复系数如图4~7所示。其中耙测点位置从AIP-1-1~AIP-1-5(AIP-1-6)方向为发动机内涵至外涵方向,即沿径向由中心向外。平插板AIP截面总压恢复系数小的区域为插板遮挡区域,造成该空间位置内的AIP-5、AIP-6扇区附近小,气流扰动大,畸变程度高,且在周向形成了1个小的广阔区域。在其余未被遮挡区域,沿径向先增大再减小;沿周向形成凹坑,该区域小。

图4 在0.9状态下平插板AIP截面总压恢复系数(径向)

图5 在0.9状态下平插板AIP截面总压恢复系数(H=0.3,W=13.4%)

从图4中可见,在平插板被遮挡区域最小的测量耙为AIP-5,测得的均值为0.798,在未被遮挡的区域AIP-1、AIP-3、AIP-2这3支耙测得的均值分别为0.933、0.946、0.923,经计算,AIP截面测得的均值为0.900。

图6 在0.9状态下角插板AIP截面总压恢复系数(径向)

图7 在0.9状态下角插板AIP截面总压恢复系数(H=0.4,W=13.1%)

从图6中可见,主机状态0.9角插板被遮挡区域最小支AIP-1、AIP-2测得的均值分别为0.774、0.784,在未被遮挡的区域AIP-3、AIP-4、AIP-5、AIP-6这4支耙测得的均值分别为0.880、0.925、0.925、0.904,经计算,AIP截面均值为0.865。角插板面平均总压恢复系数比平插板的低0.035,但其畸变指数W比平插板的低0.3%。

为达到在0.9状态下的=13%的畸变强度,平插板需插入0.3,角插板需插入0.4深度。二者进气流量比为/=0.96,平插板进气流量稍小,其中和分别为平插板和角插板的进气流量值。

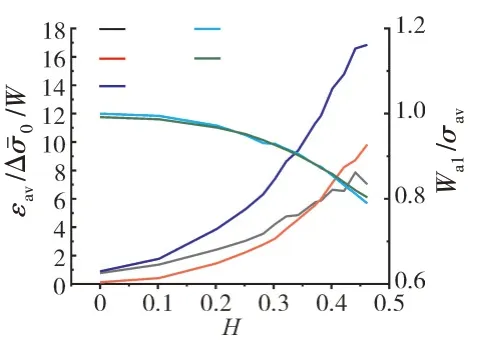

3.2 不同插板综合畸变指数对比

图8 在0.9状态下综合畸变指数随插平插板深度的变化

图9 在0.9状态下综合畸变指数随插角插板深度的变化

随着增大,AIP截面面平均总压恢复系数和进口空气流量减小。在平插板=0.3时,=0.89、=0.89;在角插板=0.3时,=0.93、σ=0.93。平插板流量更小,也更小。此处为在0.9状态下插板的流量与未插板时的比值,即平插板的节流作用更明显。

不同发动机状态下,不同形状插板造成的综合畸变指数随插板插入深度的变化如图10、11所示。在各状态下,均随的增加而增大。在相同下,随转速提高而增大。在相同发动机状态和下,平插板造成的畸变强度更高,发动机处于0.9状态、=0.3时,平插板=13.1%,角插板=8%。平插板和角插板畸变强度随插入深度提高为前慢后快,在=0.2前提高缓慢。

图10 在不同转速下综合畸变指数随平插板深度变化

图11 在不同转速下综合畸变指数随角插板深度变化

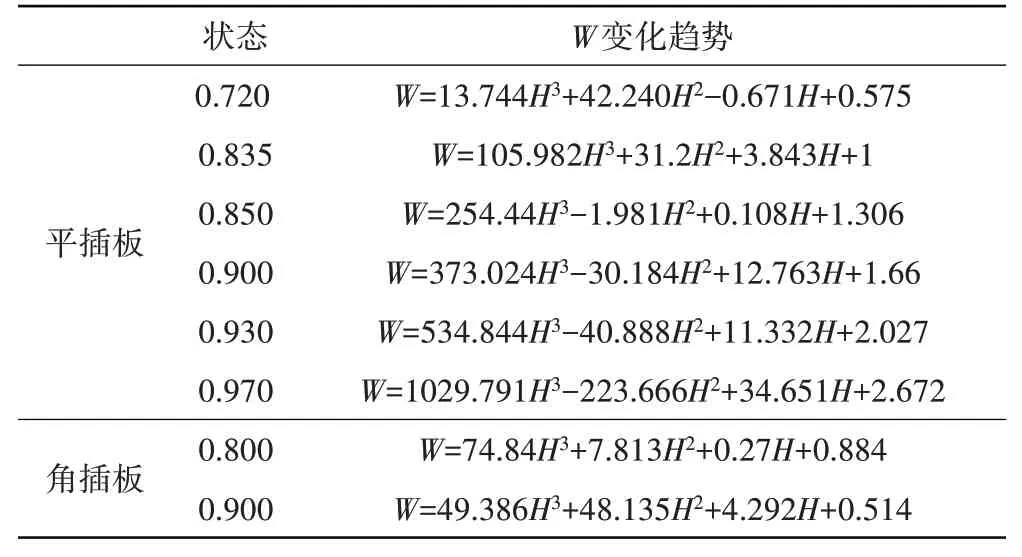

畸变指数随插入深度变化趋势可由3次曲线表示,其拟合曲线趋势见表2。

表2 畸变指数随插板深度变化趋势

掌握了平插板和角插板的畸变指数随发动机状态变化趋势,为后续对综合畸变指数进行预测提供依据,获得了普遍规律。

4 结论

(1)在某型航空发动机进气畸变试验中,采用平插板和角插板2种插板试验装置并实现了较高控制精度,设计了试验方案,完成了发动机在各状态下的畸变试验,通过一整套插板系统和判喘系统获得了某型发动机进口压力畸变数据。

(2)平插板和角插板均会在插板后方形成总压恢复系数小的广阔区域,沿径向先增大后减小,沿周向形成凹坑。为达到在0.9状态下=13%的畸变强度,需平插板插入0.3、角插板插入0.4的深度,平插板AIP截面的总压恢复系数小于角插板的,平插板进气流量更低。

(3)在发动机0.9状态下,周向畸变指数Δˉ、面平均稳流度均随插板深度的增加而增大。在相同插板深度下,平插板造成畸变强度强于角插板的。小深度对畸变贡献大,大深度Δˉ对畸变贡献大。随着增大,AIP截面面平均总压恢复系数和进口空气流量减小,但平插板节流效果更明显。

获得平插板和角插板畸变指数随发动机转速和插入深度变化关系,可为后续插板试验畸变强度的预测提供依据。