基于机器视觉的轴承转速测量方法

卢梦思 郝铎 刘华宇

北华航天工业学院,河北廊坊 065000

0 前言

机器视觉(Machine Vision)是用机器来代替人眼做出判断。机器视觉系统[1]是通过图像摄取装置将被摄取目标转化为图像信号,再经过处理转化为数字信号的过程。随着数字图像处理技术的发展成熟,基于视觉的非接触测量方法的应用也越来越广泛[2-7],在航天事业、国防科技等方面发挥着重要作用。

滚动轴承由内圈、外圈、滚珠、保持架4个部分组成[8]。目前对轴承保持架转速进行测量大多是通过编码器或者磁电式转速传感器来获取轴承的转速。光电编码器[9]主要是一种通过光电转换将输出轴的机械几何位移量转换为脉冲或数字量的传感器。磁电式转速传感器[10]是通过磁通量的变化将转轴转速转换为感应电动势。然而,光电编码器要安装在被测轴上需要占用空间;磁感应传感器检测目标时,需要在检测的位置安装传感器和齿轮,从而测量出结果,所以都有一定的局限性。

本文基于机器视觉检测轴承转速,使用CCD摄像机采集视频信息,从而实现转动过程对轴承的非接触、无损伤、便捷快速的测量。

1 目标检测

在图像处理中,视频可以分为若干帧,从中提取目标信息。将采集的运动轴承的视频转化成帧,通过图像处理的方法,将特征点提取出来。以轴承的圆心为参考点,特征点随着轴承运动,即特征点代表着轴承,通过轴承和圆心的位置关系,求取轴承转速信息。图1为检测流程图。

1.1 图像采集

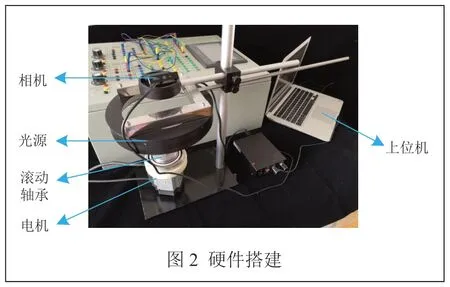

将相机、光源固定在支架上,调整CCD摄像机参数,实现对运动目标图像的采集,视频序列的序列帧分解,获取采集频率和帧间时间差。图2所示为硬件搭建平台,主要由相机、光源、滚动轴承、电机、上位机组成。

1.2 特征点提取

采集到的图像中,每个像素对应一个三维向量(r,g,b),3个叠加起来就是每个像素的颜色。将带有标记点的RGB图像分成R、G、B对应颜色的3个二维矩阵,先预设一个阈值,如图3所示,假定选用红色标记,R与G、B逐点比较,得到标记颜色对应的二值图像,即像素点做差,若R与G和R与B的差同时满足大于阈值,则为标记区域位置,若差小于阈值,则将阈值减小,继续逐点比较,以此方法类推,直到找到标记区域位置为止。因为标记点是一个区域,由多块像素构成,可以用标记点的中心点代表整个标记为特征点,根据二值图像标记颜色对应的像素以此得到标记的形心坐标。

1.3 参考点提取

以轴承的圆心为参考点,要想求得圆心,必须将轴承的边缘提取出来,所以,图像处理中最关键的就是提取图像的边缘。通过Canny算法[11]对图像进行边缘检测,原理和步骤为:使用高斯滤波平滑图像来减少噪声干扰;再用一阶偏导的有限差分计算每个像素点梯度的幅值和边缘方向,将梯度幅值进行非极大值抑制,即将某一点和它边缘方向上相邻的两个点的梯度值比较,将不是最大值的像素梯度值设为0,如此循环,得到初步的边缘轮廓图像;最后使用双阈值算法检测边缘;将得到的图像取两个阈值,T1和T2,将小于T1的像素设为0,有大部分的边缘信息,将小于T2的像素设为0,去除了较多的噪声,将两个阈值图结合得到连接图像的边缘。

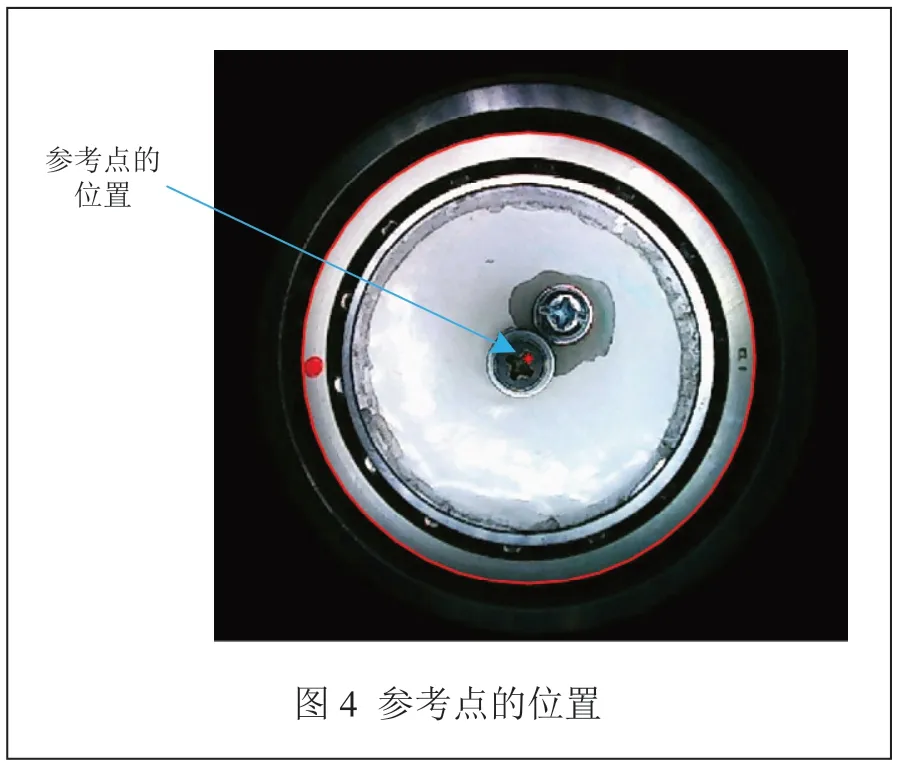

霍夫变换[12]是常用的检测圆的方法。该方法是将图像空间通过映射关系转化为参数空间中的累加问题,最终达到检测直线或者圆的目的。利用霍夫变换可识别出目标轴承,得出轴承保持架的圆心坐标,即参考点的位置,如图4所示。

1.4 转速和接触角计算

将轴承的圆心作为原点,右边水平方向为x轴正方向,上方垂直方向为y轴正方向,根据两点确定一条直线,由直线的斜率可计算出标记点和参考点圆心构成的直线与x轴正方向所形成夹角,可得到每一帧图像标记角度,进而可得到所有时间序列的标记点的角度序列。根据采集到的离散数据,利用帧间差分法计算轴承的瞬时速度。

由相邻帧图像上的标志物的旋转角度差,计算角速度和转速。如公式(1)、(2):

其中,Δθ——角度差;

Δt——时间差;

ω——角速度;

nc——保持架转速。

由公式(1)、(2)可以得到轴承保持架的转速,将得到的数据进行数学建模,拟合实现轴承转速的实时测量。

接触角就是球轴承在承受轴向载荷的时候,内外圈沟道与钢球的实际接触点连线与平行于该轴承端面的径向平面之间的夹角。球轴承的接触角大小会直接影响到轴承的承载能力、刚性,以及工作可靠性,所以在实际项目中,获取接触角信息变得尤为重要。计算接触角是需要滚珠的直径(DW)、截圆直径(DPW)、内外圈转速和轴承保持架与内外滚道的相对转速测量的。

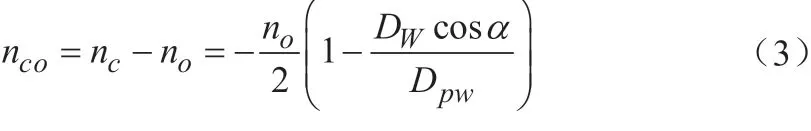

固定内圈,即ni=0旋转外圈的接触角为公式(3):

其中,no——外圈转速;

DW——滚珠直径。

固定外圈,即no=0旋转内圈的接触角为公式(4):

其中,ni——内圈转速;

Dpw——截圆直径。

由此,可计算出接触角的大小。

2 可靠性分析和检测结果

利用搭建的模型测量轴承内径的转速,对比电机设定的转速,得出模型的相对误差来验证模型的可靠性。表1为不同设定转速下的转速测量情况及相对误差值。

从表1计算结果中可以看出,用此方法检测到的转速与用JW6314型号电机设定的转速很相近。依照JJG 1134-2017转速测量国家标准,本文所设计转速测量装置符合0.01等级最大误差性能指标。

表1 不同设定转速下的转速测量情况及相对误差值

根据本文提出的方法对轴承的转速和接触角进行实时在线测量,表2为测量结果。

表2 转速与接触角测量结果

3 结束语

本文提出了一种基于机器视觉技术检测轴承转速的方法,首先通过工业相机实时获取图像信息,再经过图像算法处理得到轴承保持架的转速信息和保持架接触角度信息。该测量方法可实现转动过程对轴承的非接触、无损伤、快速的实时测量。该方法抗干扰能力强,操作便捷,克服了传统检测方法的弊端。缺点是检测样本需要设置标记点,检测结束还需要擦除操作,当遇到样本量大时,工作量也会加大,因此,需要进一步研究测量方法,以便更快捷地实时检测。