基于不同退火温度的再生光纤光栅研究

张操 彭志敏 王辰旭 藏亮 徐昊源

宁夏京能宁东发电有限责任公司,宁夏灵武 750400

0 前言

光纤光栅是光纤光栅传感技术的基础单元,光栅的温度特性决定了光栅传感器的应用场景。常用的普通Ⅰ型光纤布拉格光栅(Fiber Bragg Grating,FBG)制作技术较为成熟。该类光纤光栅是经过连续紫外激光或能量较弱的脉冲紫外光曝光形成的。在成栅过程中能够观察到其中心波长缓慢增大,光纤光栅没有明显的包层模式损耗,是目前常见的光纤光栅[1],适用于100 ℃内的温度监测。但其热稳定性较差,在300 ℃以上的高温环境中,长期使用会由于热衰退效应使得反射光谱不稳定,中心波峰飘移、降低,甚至消失,最后导致光纤光栅测温系统失去测温能力[2]。随着工业水平不断提高,诸如航天航空、火力发电、石油冶金等领域对高温环境中精准、快速的温度监测越来越关注。由于光纤光栅具有绝缘、制作简单、多路复用可实现准分布式温度监测等优点,因而研究能耐高温的光纤光栅已经成为光纤传感技术的热点。

许多学者对于高温环境下的光纤光栅展开了广泛的研究。目前研制出可行的耐高温光纤以飞秒激光逐点刻栅制成的Ⅱ型光纤光栅为主[3]。利用能量密度较高的激光,如飞秒激光曝光光纤,使光纤玻璃晶格熔融,对纤芯造成物理损伤,从而改变折射率,这种光栅即为Ⅱ型光纤光栅。深圳大学团队采用该方法制作的光纤光栅可长时间应用于700 ℃的环境中,并且温度测量误差在±1.8 ℃内[4],由于制备过程存在激光的非线性吸收,此类光纤具有反射谱带宽较宽和透射谱短波损耗大等缺陷,影响其波长解调精度[5];另一种通过对Ⅰ型光纤光栅进行高温退火处理,制备形成再生光纤布拉格光栅(Regenerated Fiber Bragg Grating,RFBG),凭借其制作简单方便,价格低廉,热稳定性较好的优势,成为了高温光纤领域研究的一个重点[6-7],是一种高温测量领域切实可行的高温光纤制作技术。

许多学者的研究结果表明,RFBG的反射率、光栅光谱强度、再生时间受许多因素影响,如实验前采用的光纤掺杂离子种类和浓度[8]、是否载氢处理,制作过程中光纤所受应力[9]、抹除温度与再生温度间的差异[10]等。高温退火是RFBG制作过程中的重要环节,设置合适的退火温度对光栅性质稳定有重要意义。近年来,多数学者采用的是载氢光纤光栅或飞秒激光刻制光纤以提高再生光栅的稳定性[11-12]。本文采用非载氢光纤进行实验,可证明载氢并非生成再生光栅的必要条件。

本文以退火温度为变量,设置不同退火温度,对非载氢Ⅰ型光纤光栅进行再生光纤的研制,并对制作完成的光纤光栅进行了性能测试,绘制出再生光纤光栅中心波长随温度变化的拟合曲线图,并得到其拟合公式。

1 再生光纤光栅的制备

1.1 再生机理

RFBG是一种特殊的新型耐高温光纤光栅。自2002年瑞典科学家FOKINE M首次研制发现后,许多科学家都对其形成机理进行合理的假设猜想,并通过一系列实验来探求真理。虽然目前尚未有统一的结论,但主流学者认为以下两种形成机理较为合理:化学组分扩散和光纤内部应力松弛形成的折射率调制。

1.1.1 化学组分扩散机理

科学家FOKINE M等学者[13]在1,000 ℃下对I型光纤光栅进行加热处理得到再生光栅,由于实验采用的是氟锗共掺光纤,因此他认为,在高温作用下,光纤中的F离子与-OH反应生成HF,在高温环境中从原光栅部位向外扩散,形成周期性的折射率分布;2007年,ZHANG B等学者[14]将光纤光栅进行载氢处理后,同样通过1,100 ℃高温退火的方式得到了再生光纤光栅,并认为这是由于光纤中的羟基与载氢产生的氢气通过反应形成了水分子,水分子浓度的周期性分布导致再生光纤光栅中纤芯折射率周期性分布。

1.1.2 光纤内部应力松弛机理

2008年,悉尼大学BANDYOPADHYAY等学者[15]在900 ℃下成功制备再生光纤光栅后提出该理论:I型光纤光栅在高温退火过程中使光纤包层和纤芯界面的应力松弛,导致折射率周期性变化形成再生光栅;2012年,悉尼大学COOK K等学者[16]在纯石英无掺杂元素I型光纤光栅的基础上,在1,000 ℃下制得RFBG,表明纤芯中掺杂元素在高温下的物质扩散不是光栅再生原因,高温下,光栅局部应力松弛是主要原因。许多专家学者认为RFBG根本生成机理是由于光纤内部发生应力松弛,但是对于再生过程中发生应力松弛变化的具体部位还存在争议;2013年,YANG H等学者[17]使用氢氟酸完全去除了纤芯外部的光纤包层,依旧通过高温退火实验制得了RFBG,这一操作证明了光纤包层不是应力松弛发生的部位。

化学组分扩散机理和应力松弛机理是学者认为解释再生光栅生成的主流原理。虽然两种理论分析焦点不同,但共同点都是认为经过一定时间的高温退火,在FBG内部形成了折射率更加稳定的调制,使得再生的周期性光栅在上千度高温下不会被抹除。

1.2 实验方法

为研究再生光纤光栅在不同退火温度下的生成特性,以及非载氢光纤光栅是否可生成再生光栅的问题,实验设计分别在800 ℃、900 ℃、1,000 ℃ 3个温度数值下,对非载氢Ⅰ型光纤光栅进行热处理操作,为减小轴向应力对再生光纤光栅制作重复性产生影响,光纤在管式炉内要自然拉伸,两端在炉外采用高温胶固定,避免光纤制作过程中拉伸变形,设置高温管式炉以10 ℃/min的升温速率从室温升温到设计温度,并在设计温度下保温至光栅反射功率数值稳定,实验装置示意图如图1所示。

光纤光栅解调仪采用上海拜安科技自主研发生产的高精度LN1678解调仪,可满足对动态光信号的高灵敏采集,实时观察光栅中心波长的偏移;高温管式炉采用的是国内科佳电炉公司生产的KJ-T1200-F100分体式高温管式炉,该设备炉腔内置热电偶,可实时显示炉内温度,在高温段温度监测误差小,在500 ℃以上误差仅有±2 ℃,可完成RFBG的制备、测试环节。

1.3 制备结果分析

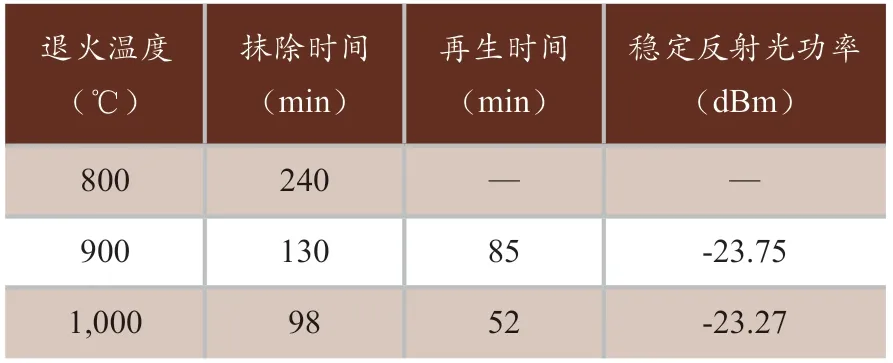

实验采用3组光纤在3个不同的设定温度下进行退火实验。从高温管式炉启动升温开始计时,直到种子光栅反射功率达到谷值的时刻为光栅的抹除时间,从抹除时刻到再生光栅反射功率稳定的过程定义为再生时间,实验结果各参数见表1。

表1 再生光栅实验结果

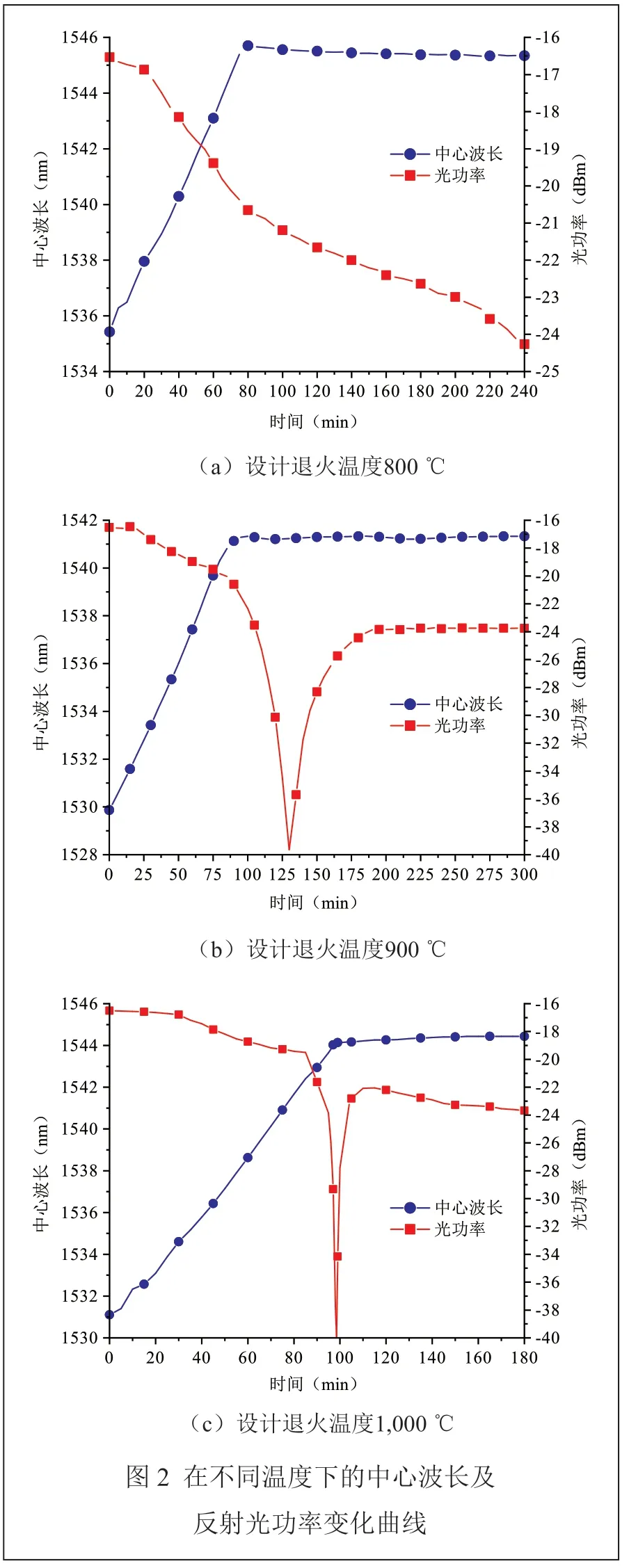

在退火温度为800 ℃时,光栅光功率持续6 h下降,未出现光栅再生现象,中心波长和光功率随时间变化情况如图2(a)所示。在从室温升温到设定温度的过程中,光栅反射光功率便缓慢降低,在分别达到900 ℃和1,000 ℃的设计退火温度之后的40 min和 2 min时,种子光栅光功率降至最低,表明光栅被擦除,也说明退火温度越高,RFBG生成的时间越短,种子光栅抹除时间和光栅再生时间均随实验温度的提高而缩短,可达30 min,但在1,000 ℃的RFBG的光功率缓慢衰减稳定性较900 ℃下生成的RFBG差。两组实验结果中心波长变化稳定,光功率值下降至23 dBm左右,实验结果如图2(b)和2(c)所示。

2 性能测试与分析

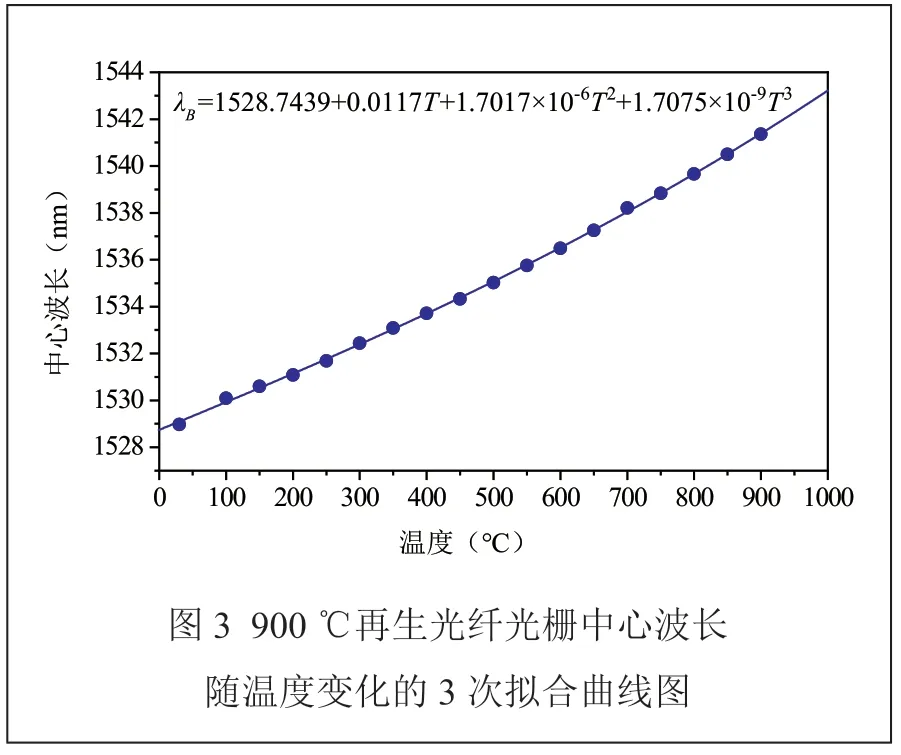

由于900 ℃退火工况下制作的RFBG热稳定较好,因此,使用其进行升温过程的性能测试,对该温度下制作的RFBG进行5个小时的高温老化处理,之后关闭管式炉,使其温度自然降低到室内温度,通过光纤光栅解调软件对RFBG的中心波长和温度显示进行标定。

通过观测高温管式炉温控系统的温度示数进行升温记录,结果显示,管式炉温度与解调软件显示的光栅解调温度误差大约为±5 ℃,能够实现对高温环境的持续温度监测,对中心波长和升温过程温度值的三阶拟合关系如图3所示,拟合精度可达0.99953,与一些学者的相关实验结果相似,解调温度与中心波长整体上呈非线性的关系[18]。

3 实验结果

基于退火温度为主要RFBG制备影响因素,使用非载氢Ⅰ型FBG进行不同温度的热处理实验,证明了光纤是否载氢不是RFBG出现的决定性因素。但是通过对光纤光栅在800 ℃高温退火下未观察到光栅再生现象,而王巧妮等学者[11]采用同类型载氢FBG在相同条件下制作出RFBG,说明载氢过程对RFBG的研制起到促进再生的正向作用。

通过3类温度下的中心波长与光功率变化图可以看出,设置越高的退火温度,越有利于缩短RFBG生成的时间。从实验升温开始,到RFBG稳定生成为止,设定温度为900 ℃的实验过程累计需要215 min,而设定温度为1,000 ℃的实验过程只需要150 min。当炉温达到1,000 ℃后,在2~3 min内就完成了种子光栅的抹除和RFBG的生成。但是,设置如1,000 ℃这样过高的退火温度,虽然提高了制作效率,但是过高温度下生成的RFBG的热稳定性不好,光功率有持续缓慢下降的趋势。

4 结束语

本文基于高温管式炉搭建高温退火系统,在3个不同的退火温度下进行再生光纤光栅制备实验。采用非载氢Ⅰ型FBG,在800 ℃、900 ℃、1,000 ℃ 3个退火温度下进行RFBG制备实验。在800℃高温退火下无光栅再生现象;后两个温度下,分别在升温130 min和98 min后观察到RFBG生成。但更高温度下生成的RFBG光功率不稳定,两者光功率较种子光栅下降了7 dBm左右,能明显观察到RFBG的波峰,并采用900 ℃退火温度下制得的RFBG进行了性能测试,在从室温26 ℃到900 ℃的升温过程中,光栅解调温度与管式炉显示温度的误差约为±5 ℃,能够满足实际应用中的要求。虽然RFBG的生成极大拓宽了测温范围,但是其反射功率在-23.50 dBm左右,较种子光栅下降了7 dBm,对解调仪解调精度要求更高,不易于温度解调。

由于在高温退火环境下,包层被灼烧掉落使得光纤机械强度降低,纤芯易断裂,为保证制备的RFBG能够实际应用,后续应着手于对其进行高温封装[18]或研发能保证其机械强度的涂覆层材料[19],更可靠的保护形式是采用特制材料进行外壳封装。涂覆层材料能提高光纤光栅灵敏性,但保护作用较差;有学者使用金属钢管进行退火前封装,但在高温环境中容易出现光纤与钢管粘接的现象;而采用石英陶瓷双层管壳则提高了成本,并且在热膨胀系数不一致的情况下容易壳体间产生应力。因此,应当进一步研制单层、耐温、热膨胀系数低的材质制作封装壳体。