油舱容积测量精度主要影响因素分析

王思铭,胡 禛

(1.招商局重工(江苏)有限公司,江苏 南通 226116;2.上海交通大学,上海 200240;3.南通中燃船舶燃料有限公司,江苏 南通 226000)

0 引言

油舱容积测量是油船货油装载量的主要依据,当船舶进行货油转驳时,液货的交接量准确性依赖于油舱容积测量精度。对于一条10万吨级的油轮,当舱容测量偏差0.1%都会给业主带来可观的经济损失,所以精准的油舱容积测量对于油船的运营方十分关键。油舱容积测量主要依赖于根据测深数据查询测深表,现场人员根据测深数据查询测深表得到当前的舱室装载量。影响容积测量精度的因素有很多,主要可以从制作测深表本身的精度和现场操作的误差角度分析,即为设计及建造中的误差影响和现场操作的误差影响。本文从这两个角度出发,以某阿芙拉型油轮的货油舱做计算参考,分析各因素对油舱容积测量精度的影响,为现场货油转驳测量提供参考。

1 设计及建造对测量精度的影响

1.1 结构系数

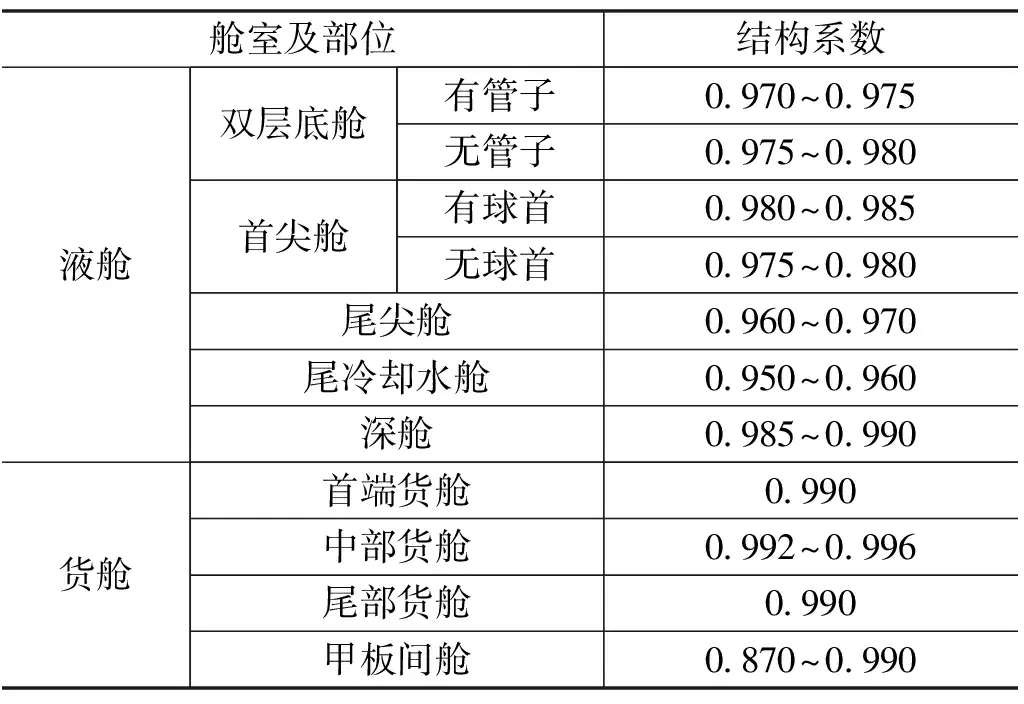

在船舶设计阶段,船舶总体工程师会根据设计图纸建立三维舱室模型,在船舶稳性计算软件中直接输出舱容表。其中,舱室的三维模型为舱室理论线包围出来的型模型(见图1),即为不考虑实际结构(如加强筋和舾装件)影响的型容积。然后在计算时,用结构系数将该部件所占的体积考虑到舱容中,计算净容积。表1为《船舶设计实用手册:总体分册》[1]推荐的各类舱室结构系数的选取,油舱的结构系数选取也主要参考其所在的具体位置和布置。从船舶设计的角度出发,除了海洋工程类的平台,航行类的船舶油舱通常布置在内舱,以满足国际防止船舶造成污染公约(MARPOL)的要求。

图1 油舱舱室模型

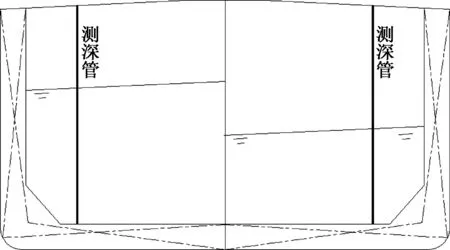

表1 舱室的结构系数

以某阿芙拉型油轮的货油舱为例,其典型结构剖面如图2所示,可以看出其货油舱容积很大,使得加强筋等结构并不会占据舱容很多容积。根据这条船的货舱布置及静水力模型计算其所有货油舱的结构系数(见表2)。可以看出所有货油舱其结构系数为0.993~0.995。这个系数与表1中推荐的中部货舱结构系数数值相符。需要注意的是在船舶设计的时候计算舱容常常默认取结构系数为0.985,从船舶设计角度出发,这个系数并不会对船舶浮态和工况有性能上的影响。但如果用0.985这个系数输出舱容表,则在实际操作中,对于大的货油舱其总货油容积的偏差就会过大甚至达到1%,造成容积测量精度偏低。

图2 货油舱框架结构俯视

1.2 测深基准不一致

在设计阶段,设计公司根据图纸建立三维舱室模型输出测深表,需要设置每个舱室测深的基准点,此时就需要考虑测深管的布置。因为大部分油舱的测深管都是直的,一般不存在测深管系弯折的情况,所以测深基准是舱容输出变差主要的影响因素。设计中有的测深管底部为封闭的形式,底部距离舱室底部约3.33 cm;有的测深管底部为开口的形式,然后在测深管对应的舱底布置防撞板。前者的测深基准距离舱底为测深管底部封板加上底部封板与舱底的距离;后者的测深基准距离舱底为防撞板的厚度。在设计初期,舱容表在输出的时候可能默认选取舱底为测深基准,在完工阶段忽略了修正测深基准与现场的一致性。这样就使得测深后的舱容数据存在一个固定的偏差,这种偏差有的达到十几厘米,对于油舱的容积测量造成很大的误差,在装载量不多的情况下,偏差可以达到10%。需要说明的是舱容表并不是必须送审船级社的报告,计算细节一般都是由设计公司把控的[2]。对于这种偏差,可以通过对比测深表中舱室装满时的测深高度与现场量取的测深管长的差值,进而矫正量取测深的基准。

表2 货油舱室的结构系数

1.3 油舱变形

此处讨论的油舱变形主要为船舶装载后在总纵弯矩和剪力的作用下,船体发生中拱或者中垂进而带动油舱的结构变形。此为钢制材料在外力下的弹性变形,是正常装载下不可避免的船体变形(见图3)。研究这种变形对于油舱舱容的影响,可以对全船结构设计进行数字建模,并根据装载工况计算船体扰度,然后根据油舱的布置分析具体油舱的舱容变化。这种数值分析法可以从理论上算出舱容变化。根据某典型油船满载工况下的静压力受力分析,其各舱室变形后的舱容相对于理论舱容的变化为0.01%~0.05%[3]。这种数值分析方法需要建立结构模型,分析比较复杂,而且一般现场装载情况比理论计算复杂得多,计算并不能完全反映实际情况。但中拱或者中垂是可以通过现场吃水计算出来的,所以可以直接通过测量船舶的首尾及中部吃水,通过曲线拟合出船体变形,进而近似地求出各舱容的变化[4]。从数量级上看,因为装载而发生的船体变形对于油舱的舱容影响并不大,在正常操作中可以接受。

图3 船体变形带动舱室变形示意

2 现场操作对测量精度的影响

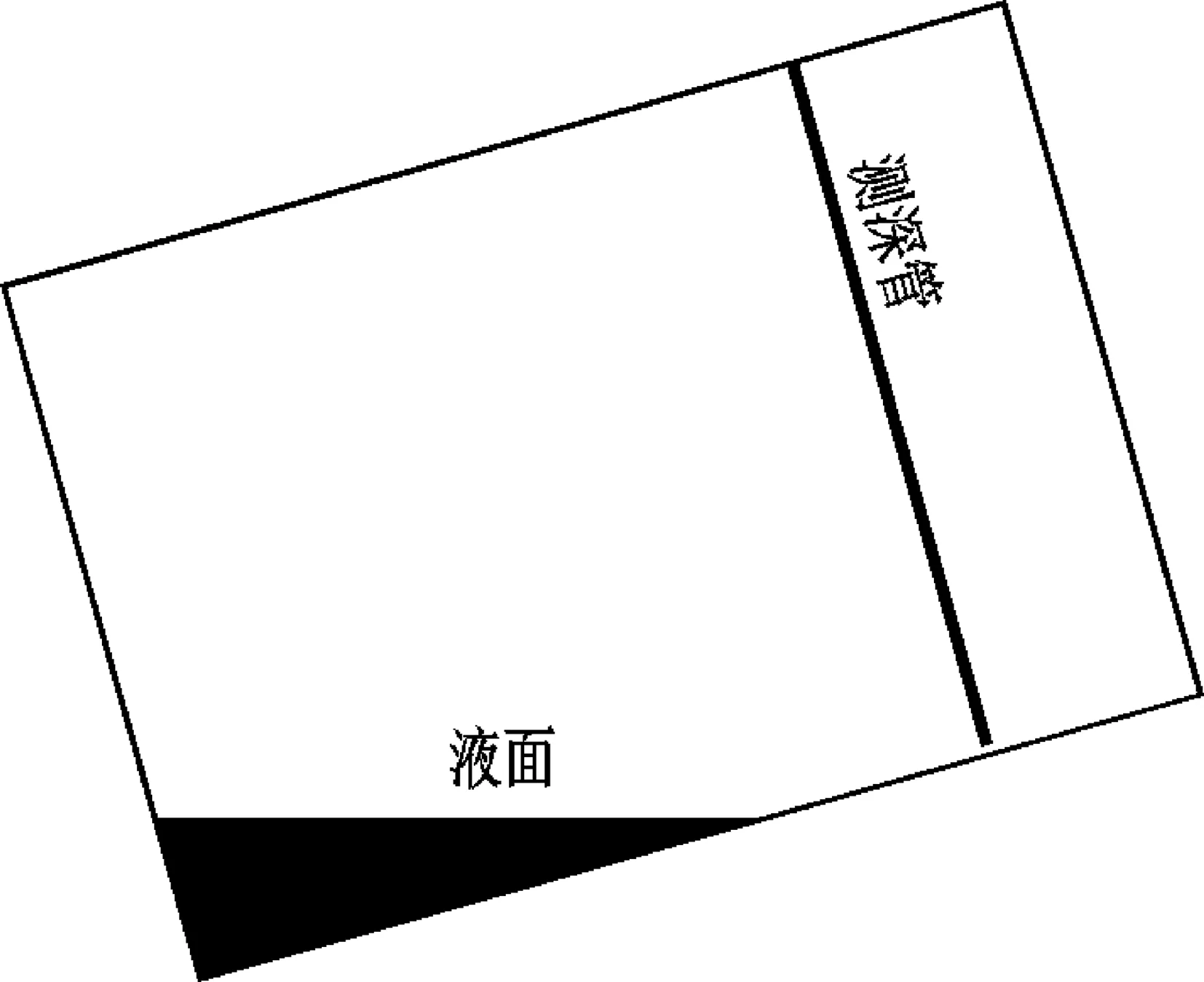

2.1 横倾或纵倾下的舱室内少量剩余容积

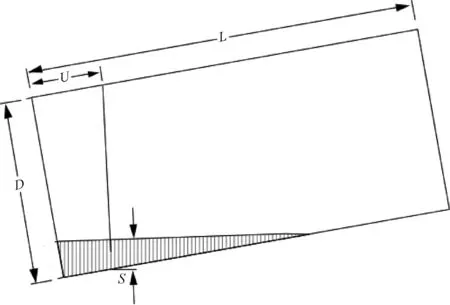

当船舶在大的横倾或者纵倾浮态下,舱室只有少量装载的时候,舱室内的液体会倾斜到一侧的舱底,使得测深管无法接触到液面,进而无法测量舱室内剩余的装载量(见图4)。对于油轮而言,这种情况多发生于卸货后,船舶处于空载工况,其浮态常常处于尾倾浮态(见图5),货油管在这种情况下不能完全将货油抽出,使得舱室内留有少量液货。如果这时只是因为测深管测量不到舱容就判定舱容为空,将会忽略非常可观的剩余液货容积,一般留在舱底的货油容积不会超过舱室总容量的1%。测量少量剩余货油可以根据API MPMS 17.4中建议的方法,通过打开少量剩余货油附近的舱口盖测深剩余货油高度,再根据舱室的形状和舱口盖的位置计算相应的容积。理论计算示意图如图6所示,图中L,D为舱室的形状参数,U为舱口盖的位置,S为剩余货油高度。

图4 横倾或纵倾下的少量装载示意

图5 某油轮空载工况浮态

图6 油舱剩余液货的测量

2.2 横倾和纵倾修正的影响

在现实操作中油舱容积测量精度最主要的影响因素是人为操作不规范,即在舱容测量的过程中忽略了一些因素而导致使用错误的数据计算舱容,其中最容易让人忽略的就是倾斜问题。船舶在倾斜浮态下油舱的液面为水平面,而测深管随着船体的倾斜一起倾斜,使得液面在测深管位置的测深高度与船舶在正浮时的高度不一致,显然此时的测深高度变化与测深管在舱室中的布置和船体倾斜角度有关。只有当测深管布置在舱室的中心时,且舱室为规则的形状时,倾斜才不会对测深高度有影响。除了这种少见的特殊情况,一般都需要对测深数据进行横倾和纵倾修正,才能得到正确的容积。

2.3 温度的影响

对于油舱而言,在测深的时候温度也是很容易被忽略的问题。燃油的密度和体积随着温度的变化而变化,正常情况下只要测得油温进行换算就可以得到相应的密度。然而现场情况却复杂得多,有时因为温差问题使得油舱内的油上层和下层温度不一致,这种情况就需要测量不同深度下的温度以计算油舱的装载。有时也会出现货油转驳时,供油船的油到了受油方温度发生变化,进而使得转驳的体积发生变化,这时需要多次分不同深度测量燃油温度以得到准确值。如果忽略油温的影响,会造成一部分燃油装载消失了的表象。

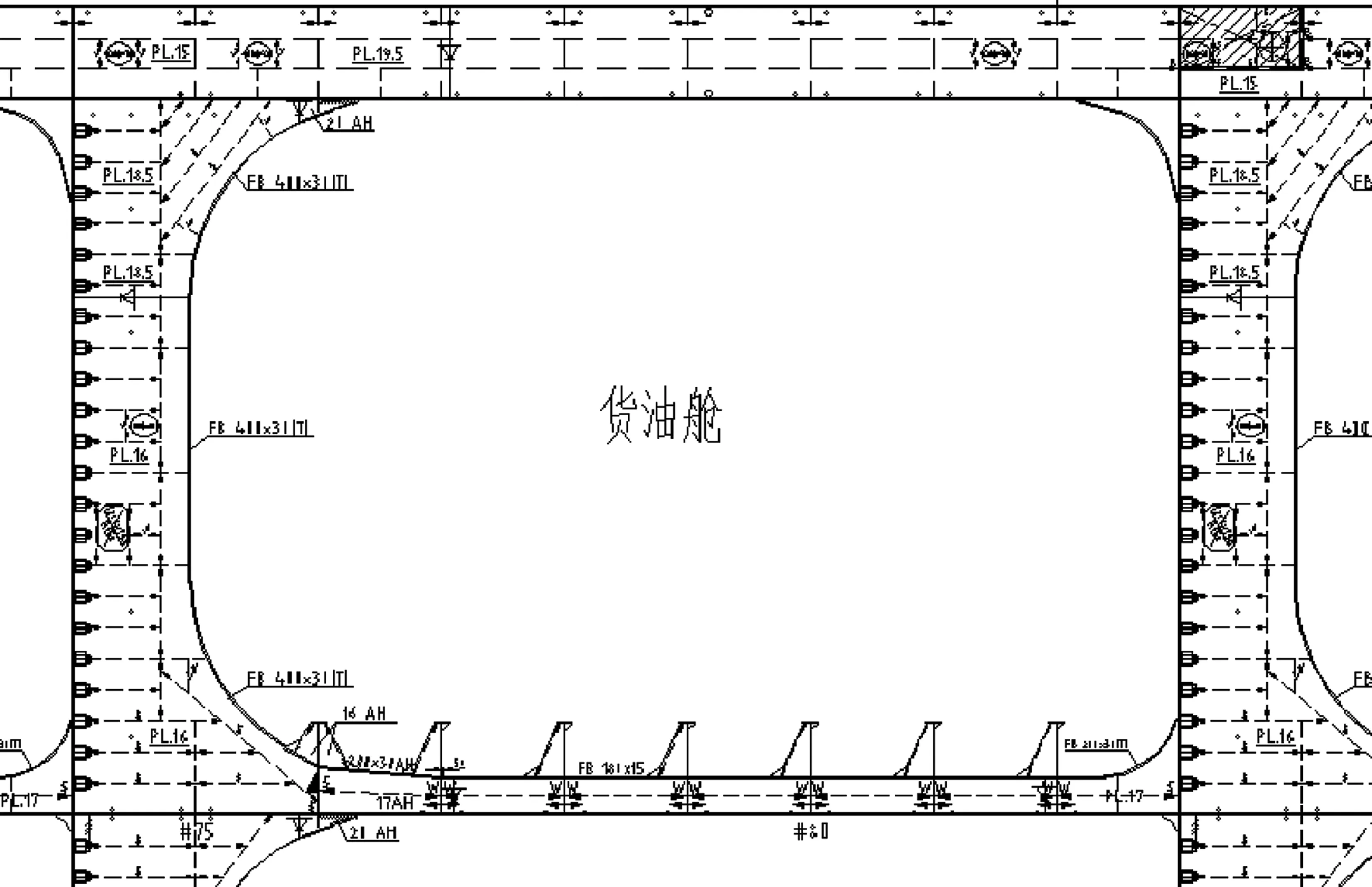

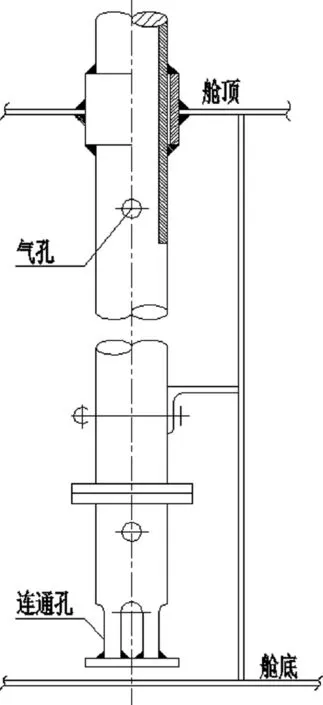

2.4 重油的测深

测深管体设计有连通孔和透气孔(见图7),使得舱内的液面高度与测深管内保持一致。如果当测深管的连通孔偏小时,当转驳重油时,因为重油的密度大且黏稠度高,其在刚转驳到船上的时候,重油就需要比较长的时间才能使得测深管内的液面高度与油舱一致。如果转驳后马上测量重油舱的舱容,测深管内的重油深度还没有稳定,就会得到比真实舱容小的测深高度。这种情况需要等待一段时间,间隔测量多次,进行比对得到稳定的测深高度时才是准确的。

图7 测深管典型设计

3 结语

油舱容积的测量精度受到设计建造环节和现场操作环节多种因素的影响。其中在设计建造环节主要为舱容表制作的精度,关键影响因素是油舱结构系数的选取和测深基准与现场的一致性。在现场操作环节主要为容易被忽略的人为因素,包括少量剩余容积、横倾和纵倾修正、燃油温度和测深管连通孔重油测深的影响。