基于数据挖掘的煤矿传送设备故障点定位系统

朱广贺,朱智强,李 娟

(新疆师范大学计算机科学技术学院,新疆 乌鲁木齐 830054)

0 引言

煤炭是我国核心能源,占能源总消费的80%,在国民经济中具备重要战略地位[1]。近年来,通过各方面协同合作,煤矿安全生产情况趋于稳定,煤矿运输机械化水准不断提升[2],新型传送设备层出不穷。科学合理地进行煤矿传送设备管理和故障诊断[3],对维护井下机械设备平稳运转、避免开采时间延误起到决定性作用,同时也能提升开采效率、保障煤矿工作人员的人身安全。

面向机械故障诊断问题,陈学东等[4]运用多维高斯贝叶斯机器学习方法分析机械设备故障,在极大似然分析基础上,通过马氏距离计算关键特征参量,评估不同特征参量对故障诊断的影响。但该方法计算步骤复杂,无法在最短时间获得设备当前信息,故障诊断效率低。高宏力等[5]构建深度卷积神经网络,引入领域适配正则约束项,采用全连接神经网络完成机械设备状态评价。但该方法因采用正则约束项导致容错性较差,方法最优解收敛性能有待提升。

为解决上述方法中存在的问题,本文在数据挖掘技术基础上,设计了一个稳定的、松耦合的煤矿传送设备故障点定位系统。系统建设分为硬件和软件设计2个部分,系统硬件运用CAN总线编码器与通信总站完成全局搭建,系统软件编写采用Visual Basic和C语言,在遗传算法基础上引入多种群机制,把故障数据作为输入值进行故障点定位计算,在系统中呈现高精度设备故障定位结果。并通过实验验证了本文系统的可靠性与实用性。

1 煤矿传送设备故障点定位系统总体架构

本文设计的煤矿传送设备故障点定位系统以观察设备生产运行状态为目标,防止传送设备发生安全事故、确保煤矿设备及时维修以及降低经济损失。在系统的各保护开关内安置1个控制器局域网络(controller area network,CAN)总线编码器,编码内涵盖保护开关类别、地址与状态等数据[6]。每台通信总站负责管理120个保护开关,不管何种类型的保护开关动作均会被记载于通信总站中,通信总站利用自身的继电器操控系统,同时把信息传递至上位机进行集中式控制管理。所建系统全局结构如图1所示。

图1 煤矿传送设备故障点定位系统架构

将可编程中断控制器(programmable interrupt controller,PIC)单片机当作通信总站的终端设施,利用总线控制器MCP2515与收发器82C250连接至物理总线,收发器可加强CAN总线的差动发送与接收驱动性能,利用RS485-CAN转换器和RS485总线相互连接,再运用RS485转换器连接至上位机[7],微型计算机也能连接在局域网,实现故障点数据传输。

1.1 系统硬件设计

在煤矿传送设备平稳运转时,CAN总线编码器会持续进行采样和计算,将传输机的实时状态信息进行循环显示。如果设备发生故障,CAN总线编码器会向通信总站发出命令,明确指出故障点所属类型与方位。另外,CAN总线编码器可利用通信总站将故障数据传递至上位机,上位机运用通信单元访问并控制下位机。

故障点定位系统硬件中使用PIC16F917芯片,该芯片可靠性强,内部资源丰富,具备多种低功耗模式,待机电流低于0.15 μA[8]。通信总站硬件系统选择HD7279软件当作键盘与电磁锁的操控芯片,将控制继电器当作通信总站中的锁控机构,各通信总站中均安设1个控制继电器,确保故障点定位系统的安全运转。

硬件抗干扰是维护系统可用性的重要部分,要立足于系统偶发性错误角度[9]。此过程中,使用光电耦合隔离方法,将系统和输入输出电路、其余外部设施采取电气隔离,很好地阻止干扰信号侵入。并且在平行线之间的信息传输会发生窜扰,布线时要进行抗干扰措施。使用交叉走线抵御长线传输窜扰,并且在版面空间较大时,增加布线间隔距离,尽可能缩短布线长度,提升电路抗干扰性。

1.2 系统软件设计

系统软件运行在下位机和不同的子节点内[10],下位机控制软件采用Visual Basic编程语言,子节点软件使用C语言,设计传送设备无线传感网络接口与故障点定位算法,共同实现数据采集、处理、检验和信息传输等一系列故障监测工作。

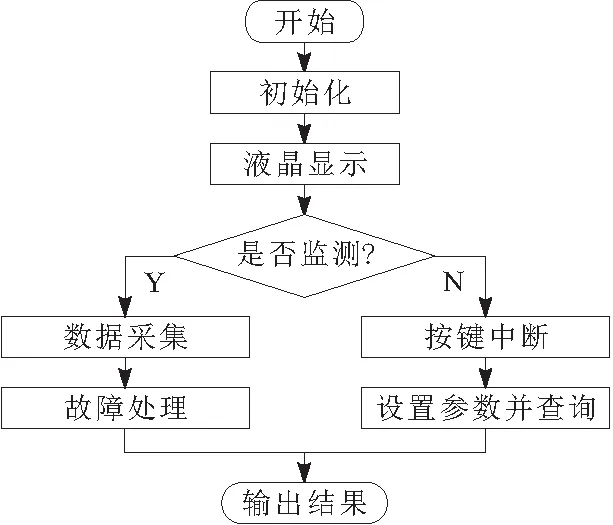

下位机将PIC16F917单片机作为核心,包含故障诊断、中断、显示和通信4个板块,为减少下位机脚本程序运行负担,系统中的无线传感网络接口程序采用标准Modbus RTU设施[11],编写底层Modbus通信协议完成煤矿基站和下位机软件之间的通信。下位机程序整体结构如图2所示。

图2 下位机程序整体结构

高级语言Visual Basic执行任务的过程如图3所示。

图3 Visual Basic编程语言软件流程

首先,利用动态数据交换模式,调取下位机数据库内的故障数据,将数据变换为内部信息变量[12],评估是否存在故障信息。若含有故障信息,运用Visual Basic数据接口中的ActiveX数据对象调用下位机数据库的运行参数,将其和故障数据作为输入值进行故障点定位计算,最终输出故障点定位结果。

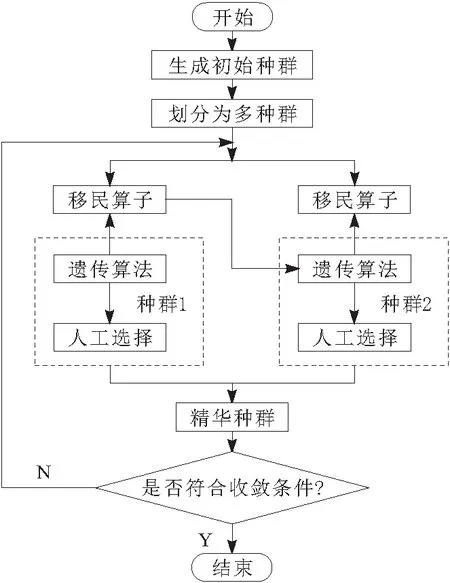

在系统软件设计中借助数据挖掘算法中遗传算法进行故障点的定位[13]。利用移民算子挖掘不同种群的内在关联,完成对种群协同进化;利用人工选择算子储存种群进化的最优个体,并其看作故障点定位算法的收敛条件。传送设备产生故障后,通过故障电流的异常进行定位研究。

运用二进制编码描述传送设备故障的点[14],考虑系统软硬件不同的馈线结构差异,设备故障电流Ij为

(1)

为达到设备故障点准确定位目标,确定故障电流越限状况,设定系统为单电源供电网络,其开关函数为

(2)

适应度函数对遗传算法是否获得最优解具有关键作用[15]。结合式(1)和式(2)构建适应度函数,即

(3)

xi为馈线区段状态值;ω为权系数。

本文传送设备故障点定位实现过程及参数设置的步骤如下所述:

a.种群初始化。设定种群个数、初始种群个体数量和个体长度。随机产生初始种群P(t),按照信息交换原理,将其划分成若干个种群,即

P(t)={P1(t),P2(t),…,Pn(t)}

(4)

运用式(2)推算种群Pi(t)个体开关电流,同时计算个体适应度。

b.明确控制参数。挑选不同控制参数,确保种群进化差异,控制参数分别是交叉概率Pc与变异概率Pm,将2个控制参数的计算过程定义为

(5)

Pco、Pmo分别为初始交叉概率与变异概率;G为种群个数;c、m分别为交叉、变异操作区间大小;frand为生成随机值的函数。

通过详细分析可知,Pc通常在[0.6,0.8]区间内任意产生,Pm通常在[0.02,0.06]区间内任意产生。由此将式(5)变换为

(6)

c.移民算子与人工选择算子。设定移民算子,也就是源种群最优个体替代目标种群时,依照高低排序中的最差个体,人工选择算子可以挑选出每个种群内的最优个体[16],同时将其保存在精华种群,确保不同种群最优个体的安全。

d.收敛分析。多种群遗传算法凭借精华种群来定义是否完成计算。精华种群内最优个体的代数超出设定的阈值,即可停止计算,证明算法处于收敛阶段,得到准确的煤矿传送设备故障点位置,该方法计算过程如图4所示。

图4 多种群遗传算法计算过程

2 实验分析

2.1 实验数据

为了检测本文方法在煤矿传送设备诊断中的应用性能,对其进行仿真实验,对比方法为文献[4]的贝叶斯法和文献[5]的知识迁移法,分别从CPU均衡度、收敛性能、故障定位精度与效率4方面进行仿真分析,实验平台为MATLAB。运用SensorsHRM型振动传感器进行传送机械设备振动数据采集,采集初始频率为15 kHz,终止频率为260 kHz,0~1.0 s振动数据采样带宽是1 050 kB,1.0 s处频率分量是10 kHz。按照以上参变量设定完成传送设备振动数据采集,获得如图5所示的数据挖掘结果。

图5 煤矿传送设备振动数据挖掘输出的时域波形

2.2 实验结果

首先分析故障点定位方法的CPU均衡度水平,用来描述设备故障点定位时的信息处理能力。CPU均衡度计算式为

(7)

n为任务量;k为最大任务量;Γnature为系统程序属性。

3种方法的CPU均衡度对比如图6所示。

图6 3种方法故障点定位CPU均衡度对比

由图6可知,任务量较少时,3种方法CPU均衡度差距并不明显,伴随任务数量的持续增加,本文方法CPU均衡度呈线性增加,并未出现异常增幅,且在相同任务量下均衡度要优于其他2个方法,在大规模设备故障采集量下展现出极大的计算优势,证明所建系统完全符合煤矿传送设备故障定位的现实需求,可靠性较强。

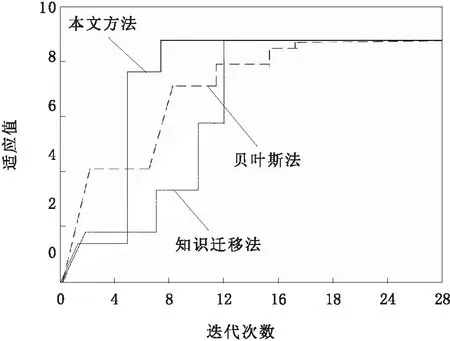

实验对比故障点定位计算收敛情况,结果如图7所示。

图7 3种方法故障点定位迭代收敛对比

由图7可以看到,在相同实验环境下,本文方法迭代次数最少,基本没有陷入局部最优,证明系统稳定性好,收敛速率快。即便在迭代12次与17次后,知识迁移法、贝叶斯法也实现了收敛,但也证明了2种算法在迭代时多次陷入局部最优,具有早熟收敛状况,很难适用于井下恶劣情况的煤矿传送设备故障定位中。

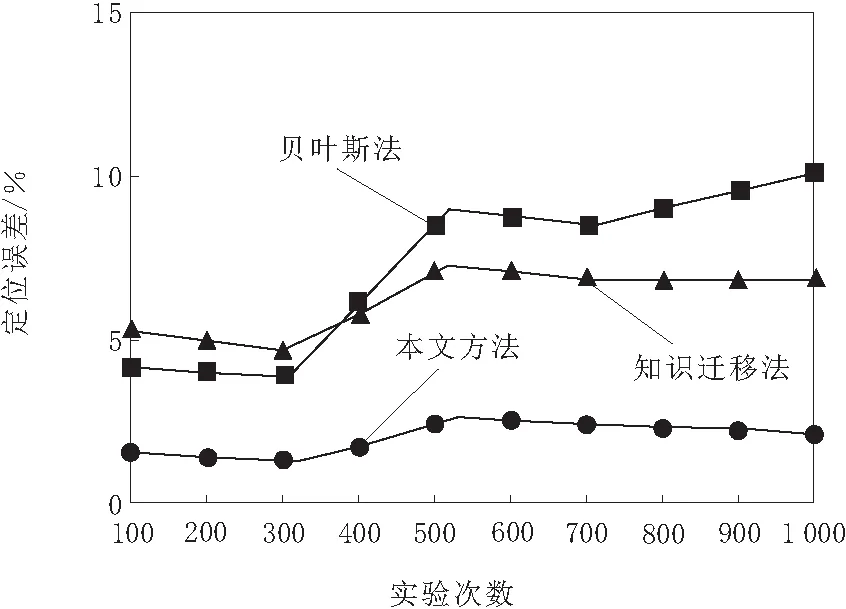

3种方法故障点定位误差情况如图8所示。

由图8可以看到,贝叶斯法、知识迁移法的故障点定位误差均高于本文方法,无法准确描述传送设备故障变化特征, 在计算机械设备状态时没有实现最优分类,定位误差高。而本文方法通过多种群遗传算法,计算故障电流越限状况与线路故障状态,通过不同功能的算子挖掘种群内在关系,存储种群进化个体,有效降低故障点定位误差。

图8 3种方法故障点定位误差对比

统计本文方法与贝叶斯法、知识迁移法的煤矿传送设备故障点定位耗时,结果如图9所示。

图9 故障点定位效率分析

由图9可知,贝叶斯法和知识迁移法的故障点定位时间较长,定位速率缓慢,不能满足当前对实时性需求较高的传送设备故障领域,应用范围较小。本文方法故障点定位时间短,且不会根据实验次数的增多产生过多起伏,表明其计算稳定性强,符合预期设备故障点定位目标。

3 结束语

为提升并完善煤矿企业安全生产水平,设计基于数据挖掘的煤矿传送设备故障点定位系统,便于统一监测和管理设备故障。系统通过硬件设计和软件设计,实现故障的定位。通过数据挖掘算法中多种群遗传算法输出准确的故障位置,提升了故障定位的优势,指导维修人员快速准确发现故障产生原因与位置,促进煤矿事业良性发展。