管端扩径整圆自动控制技术与应用

0 前 言

钢管管端整圆机是螺旋埋弧焊管生产线主要设备之一, 因管端整圆扩径率较小, 对力学性能改善有限, 主要目的是管端几何尺寸 (椭圆度)一致性的提升, 使管端参数符合工艺要求, 便于施工现场钢管的顺利对接

。 钢管管端整圆工序设备主要由输送辊道、 横移车、 整圆机、 液压站等组成, 整圆工序的主要流程为: 横移车将钢管运送到整圆机输送辊道上, 辊道变频器控制辊道运行, 将钢管分别运送到东整圆机和西整圆机处, 液压站油泵电机启动, 电磁阀吸合, 执行管端整圆动作, 整圆完毕后, 钢管在辊道上运行到指定位置, 横移车将钢管托走, 整圆流程完成。

秦明月再问了一些问题,已经没什么价值了,他掏出名片给两个搬运工,告诉他们要是再想起什么可以给他打电话,搬运工如释重负地走了。

螺旋埋弧焊管生产线管端整圆区域处于手动操作方式, 区域内钢管处理工序较多, 操作点分散, 岗位人员需要不停将钢管在不同工序间输送,劳动强度大、 工作效率低, 且输送辊道操作存在不连续情况, 需要间歇操作, 占用时间长。 在小直径钢管生产过程中, 由于钢管生产速度较快,容易造成工序流程拥堵。 因此, 钢管管端整圆区域进行自动化提升改造, 实现不同规格钢管自动整圆, 整圆杆位置精准定位, 达到数字化整圆的效果, 有助于降低岗位人员劳动强度, 提高设备自动化水平。

本刊记者就此情况咨询法律人士,得到的答复是:罚金与缓刑无关,罚金是指强制犯罪人向国家缴纳一定数额金钱的刑罚方法。罚金作为一种财产刑,是以剥夺犯罪人金钱为内容的,这是罚金与其他刑罚方法显著区别之所在。罚金的执行当以生效判决为准,也就是说,开庭之前,在被告人仅为犯罪嫌疑人的情况下,就要求其缴纳罚金,难逃“未审先判”“以钱买刑”之嫌。而罚金也属于刑罚的一种,还没最终定罪,就急着谈刑罚,程序上似乎说不过去。

1 管端扩径整圆自动控制系统

1.1 运行过程

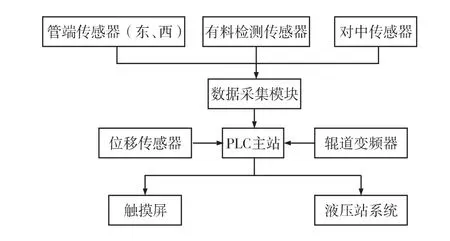

管端扩径整圆自动控制系统功能如图1 所示, 自动整圆系统工艺平面布置如图2 所示。当钢管由横移车放入整圆机辊道时, 接近传感器检测到钢管信号后, PLC 主站向辊道变频器(伦茨9300-EV) 发出指令, 辊道变频器控制辊道电机自动带动钢管向东运行。 当安装在东整圆机的管端传感器检测到钢管时, 辊道电机执行减速、 停止动作, 钢管管端停在东整圆头处。 此时液压站的油泵电机启动, 东整圆机扩径电磁阀动作, 整圆杆通过液压带动整圆头执行移动, 使整圆块以圆形周向扩张, 直至整圆块与钢管内壁接触、 膨胀, 执行整圆动作。 整圆杆与位移磁栅尺的定位磁铁连接, 磁铁在位移磁栅尺上滑动同时, 触摸屏上显示整圆杆实时位移数值

。

(1) 大双边供电模式下单列AW3车测试场景如图3所示。通过该场景可以测得单列AW3车完整的起动电流波形。可以与单边供电模式下单列AW3车测试数据进行对比分析。可为单个牵引变电站解列情况下的供电运行负载需求提供依据。可对线路中间点电压能否满足线路上列车运行最低电压需求进行验证。

1.2 控制流程图

(2) 连锁交互控制。 PLC 系统通过对检测传感器、 设备运行信号状态监测, 将横移车、 输送辊道、 管端整圆等设备工作状态、 前后限位、 钢管有无信号采集到PLC 程序中, 通过程序实现连锁交互控制, 保证设备的有序自动运行

。 主要有以下控制逻辑: ①当管端整圆设备处于起始点位置、 且辊道上没有钢管时, 才允许横移车将钢管放到整圆机辊道上; 整圆结束前, 不允许横移车托移辊道上钢管。 ②在自动模式下, 钢管放到辊道上时, 辊道带动钢管先向东移动, 进行东端整圆, 完毕后再向西移动, 进行西端整圆, 在整圆过程中, 安全检测功能触发或自动切换到手动模式, 自动程序立即终止, 只有在复位后且设备处于起始状态时才能运行自动程序

。

(2) 触摸屏。 触摸屏是一种人机交互系统,具有方便直观、 坚固耐用和节省空间等优点, 摆脱了键盘和鼠标操作, 从而大大提高了现场设备的可操作性和安全性, 使人机交互更为直接。 采用西门子SIMATIC 精智TP900 触摸屏, 能实现与PLC 的交互通讯、 集成诊断等功能, 可直接与西门子S7 系列PLC 建立通讯进行变量连接。 采用博途软件对其进行组态。 PLC 与触摸屏采用PROFIBUS-DP 通讯方式。 触摸屏主要是用来实现管端整圆的工艺参数设置、 测量数据的显示以及管端整圆机运行状态和报警信息的显示。其中, 工艺参数设置的目的是为了实现整圆过程中整圆杆位移量的数字化控制。

1.3 硬件构成

钢管管端整圆系统主要由东整圆机、 西整圆机、 输送辊道、 PLC 控制系统、 钢管检测传感器、触摸屏、 位移磁栅尺、 操作台和配电柜等组成。

(1) PLC 控制系统。 由于改造前管端整圆设备自带控制系统, 考虑系统的兼容性和改造的便利性, 选用西门子S7-300 系列作为PLC 主站,采用PROFIBUS DP 主从控制模式, ET200M 作为操作台分站; 伦茨9300-EV 变频器与主站建立通讯, 控制辊道电机执行运行、 减速、 停止等指令;西门子S321 模块完成传感器检测信号和输入点操作信号的采集并将信号传递给PLC 主站, S322 模块控制油泵电机启停、 电磁阀动作等输出控制功能

; SICK 光电式传感器检测钢管位置, 实现辊道输送的自动控制; 光电式安全传感器检测辊道两侧异常状态, 当人员进入时中断自动控制程序。

基于脚部惯性传感数据对人员运动时的速度进行估计主要采用的是直接积分的方法,采用该方法针对低速行走的行人可以获得较高的速度估计准确性。当行人以0.6m/s至1.6m/s的速度慢速行走时,速度估计的最大均方误差RMSE(Root Mean Square Error)为0.14m/s[5]。但当人员运动速度增加,处于快速行走以及跑步状态下时,人体的步态模型会发生改变[11],脚掌着地的时间会随着速度的增加而减小,加之消费级IMU自身存在的传感误差[12],继续采用直接积分的方法估计人员运动速度会产生较大误差。所以,当行人运动速度增加至快速行走后,运动速度的估计需要采用其他方法。

在钢管管端整圆前, 周长自动测量装置检测出钢管管端周长值, 整圆过程中, 在整圆机处安装有管端检测传感器和位移磁栅尺, PLC主站通过采集传感器信号经过逻辑运算后, 精确控制整圆杆在整圆过程中的移动和位置, 油泵电机采用软启动方式, 结合辊道自动输送控制, 整圆完毕后, 周长自动测量装置对整圆后管端周长进行测量, 从而实现自动整圆, 控制流程如图3 所示。

(1) 触摸屏组态软件采用的是博途V15.1, 它是西门子用于实现数字化企业的综合解决方案的一款HMI 软件, 是业内首次将工程组态与可视化打包在一起的软件, 集成了传统的西门子STEP7和WINCC 的功能, 可以更加直观、 高效的进行自动化项目的开发。 新版的博途(TIA Portal) 软件扩展了Digital Enterprise 的中心工程组态软件的功能, 创新的处理功能、 新的多功能硬件平台以及更优化的驱动技术集成开辟了更多应用

。

2 管端扩径整圆控制系统软件设计

2.1 硬件配置

(1) 整圆过程自动控制。 在自动模式下,当横移车将钢管放到整圆机辊道上时, 传感器检测到钢管信号, 在PLC 程序中通过上升沿触发,进而执行辊道自动运行指令; 采用上升沿触发的目的保证自动程序运行的可靠性, 避免重复执行自动整圆程序。 安全传感器检测到有人员进入、整圆杆不在起始位置以及横移车托架不在下限位, 辊道均不允许动作, 保证了运行过程中的安全性

。 当钢管管端到达整圆机时, 油泵启动, 离开管端时, 油泵停止, 节省了电能

。

当整圆杆位移数值到达设定参数值时, 东整圆杆停止整圆动作, 向相反方向移动, 自动缩回到位移磁栅尺设定位移处。 整圆机辊道变频器控制电机向西运行, 钢管西行。 安装在西整圆机的管端传感器检测到钢管时, 整圆机辊道电机执行减速、 停止动作, 钢管管端停在西整圆头处, 西整圆头执行同样整圆动作。 当西侧整圆完毕后,整圆机辊道电机向东转动, 钢管东行, 在辊道上对中完毕后, 停留在辊道上, 此时完成整个自动整圆过程。

2.2 自动控制

在PLC 控制系统硬件配置界面中, 添加ET200M 分站、 SM321、 SM322 模块实现自动整圆操作功能的控制; 添加位移磁栅尺的GSD 文件并配置变量、 地址等参数以实现磁栅尺与PLC 主站的PROFIBUS DP 通讯; 添加DP/DP Coupler 并设置I/O 地址实现整圆机PLC 系统与横移车PLC 系统的交互通讯。

钢管由横移车放到整圆机辊道上后, 需要经过东整圆机、 西整圆机处理, 经辊道输送最终停留在横移车台架工序。

2.3 触摸屏组态

(3) 位移磁栅尺。 在运行过程中, 整圆杆带动定位磁铁在位移磁栅尺上移动来检测实时位移。考虑到整圆杆在移动过程采用液压驱动方式存在一定的振动量, 因此, 定位磁铁和微脉冲位移传感器采用非接触检测方式, 避免定位磁铁发生窜动造成损坏, 提高了检测数据的稳定性和可靠性

。

(2) 在本项目中, 博途软件通过PROFIBUSDP 与PLC 主站建立通讯, 在软件的“设备和网络”中添加触摸屏TP900 Comfort, 设置PROFIBUS-DP通讯地址为15, 传输率为1.5 Mbps, 并对新添加的触摸屏进行变量连接

。

(3) 通过博途软件界面组态和PLC 主站的通讯连接, 将PLC 的变量读取到软件中, 并通过组态界面显示出来, 显示界面如图4 所示。

65个活性化合物中除M46没有预测靶点,剩下64个活性化合物共预测靶点473个,与TTD、Drugbank、DisGeNET数据库中所获得的2 245个AD相关性基因网络进行映射,473个预测靶点中有215个与钩藤散防治AD密切相关。

3 结束语

开发的钢管管端扩径整圆自动控制系统, 通过采用检测传感器结合管端周长自动测量装置和PLC 程序逻辑运算, 实现了钢管管端整圆过程中自动控制, 减少了人工干预因素, 提高了钢管管端几何尺寸参数的设备控制能力; 结合区域内横移车、 辊道输送, 在实现单机自动化基础上, 打破设备孤岛, 进而实现区域流程自动控制。

采用在触摸屏上设定东、 西整圆杆后限位的数值和位移磁栅尺实时检测, 可实现不同规格钢管整圆杆位移(扩径量的大小) 的精准定位, 避免了频繁调整传感器位置的环节, 实现精准整圆, 降低岗位人员劳动强度的同时, 提高了钢管管端尺寸一致性和生产效率。

[1] 全国石油天然气标准化技术委员会. 石油天然气工业管线输送系统用钢管:GB/T 9711—2011[S]. 北京:中国标准出版社,2012.

[2] 美国石油协会. 管线钢管规范: API SPEC 5L (45 版)[S]. 华盛顿,美国:美国石油协会出版业务部,2013.

[3] 徐世许, 王美兴, 程利荣, 等. 电气控制技术与PLC[M]. 北京:人民邮电出版社,2013.

[4] 左维,陈昌安. 西门子数控系统结构及应用[M]. 北京:机械工业出版社,2020.

[5] 马明建. 数据采集与处理技术[M]. 西安:西安交通大学出版社,2012.

[6] 周润景,李茂泉,董海波. 常用传感器技术及应用[M].北京:电子工业出版社,2020.

[7] 魏克新. 自动控制综合应用技术[M]. 北京:化学工业出版社,2012.

[8] 付志坚. 机械制造行业能源管理体系与节能技术[M].北京:化学工业出版社,2018.

[9] 林瑜筠. 区间信号自动控制[M]. 北京:中国铁道出版社,2016.

[10] 杨松山,杨光. TIA 集成控制与实训技术[M]. 北京:石油工业出版社,2017.

[11] 姚福来,孙鹤旭. PLC、现场总线及工业网络实用技术速成[M]. 北京:电子工业出版社,2015.

[12] 向晓汉,苏高峰. 西门子PLC 工业通信完全精通教程[M]. 北京:化学工业出版社,2013.