12Cr1MoVG 集箱三通焊缝横向开裂原因分析及预防措施

1 概 述

某热电联产电站1

、 2

锅炉为东方锅炉股份有限公司生产的DG1065/18.2-Ⅱ6 型锅炉,为亚临界自然循环汽包炉, 单炉膛∏型布置。过热蒸汽温度调节采用三级喷水减温, 再热蒸汽温度调节采用摆动燃烧器辅以喷水减温, 喷水作为细调。 1

锅炉2009 年1 月投产, 累计运行约6.5 万h; 2

锅炉2010 年5 月投产, 累计运行约6 万h。

两台锅炉基建分别由两家施工单位安装,在对两台锅炉过热器、 再热器集箱连通管焊缝进行无损检测普查时, 发现多道过热器系统12Cr1MoVG 材质的集箱连通管三通焊缝表面出现横向开裂。 每台锅炉过热器系统连通管三通焊缝共有12 道, 其中1

锅炉安装中发现1 道焊缝有一条横向裂纹, 开裂焊缝数量占焊缝总数量的8.3%; 2

锅炉安装中发现6 道焊缝环向均有多条横向裂纹, 开裂焊缝数量占焊缝总数量的50%, 焊缝开裂位置及开裂情况见表1。 另外, 检查中并未发现连通管其他位置存在焊缝开裂情况。

2 缺陷分析

2.1 裂纹宏观分析

通过对三通表面着色检测发现, 焊缝裂纹均为平行于管道轴向的横向裂纹, 裂纹形貌如图1 所示。 观察发现, 裂纹从焊缝中心向两侧延伸, 部分裂纹横跨整条焊缝延伸至母管, 裂纹开口细小, 呈直线型, 如图1 (a) 所示。

(iii)查询ERP数据库可获得子组Ey(y=1,2,…,10)中的专家数向量,X=(3,8,8,10,10,10,8,10,7,6)T。

对三通焊缝进行环切时发现, 随着环切深度的增加, 裂纹越来越短, 开口越来越细, 直至消失。 多数开裂焊缝切削至35~40 mm 深度时裂纹消失, 少量裂纹几乎贯穿了整条焊缝,如图1 (b) 所示。 由此可见, 裂纹是从焊缝表面开裂, 逐渐向内延伸。

2.2 部件结构分析

对该热电公司2

锅炉高温过热器甲侧入口三通焊缝取样进行化学成分检测, 结果见表2。由表2 可以看出, 接头焊缝熔敷金属的化学成分符合DL/T 869—2012 标准对R317 焊材的成分要求

。

2.3 母材可焊性及焊缝熔敷金属化学分析

12Cr1MoVG 属于低合金热强钢, 焊接性能良好

, 钢中除基体Fe 元素外, 主要含有Mn、 Cr、Mo、 V 几种合金元 素。 其中, Mn 可与S 形成MnS 防止热脆现象, 提高钢的淬透性

, 但同时具有增加晶粒粗化和回火脆性的不利影响; Cr、Mo、 V 元素可以增加钢的淬透性, 形成的化合物具有固溶强化、 弥散强化和沉淀强化的作用

。

1

、 2

两台锅炉安装中开裂焊缝位置均为集箱三通焊缝, 且焊缝硬度值偏高, 说明三通结构需要调整以减少对热处理效果的影响。 可采取增加三通脖颈长度的措施, 改善焊接热处理效果,降低焊缝硬度, 提高焊缝韧性。

集箱与连通管均通过厚壁三通连接, 三通两端连接集箱筒体, 三通上端与连通管焊接相连, 如图2 所示。 三通底部与集箱筒体一样,均布大量小径管排。 连接焊缝的三通侧壁厚通常大于连通管侧壁厚3~5 mm, 因此三通与连通管焊缝下熔合线存在突变台阶, 且三通脖颈较短, 底部的大量小径管排在出厂时已经焊接就绪。 当三通与连通管焊缝在进行热处理时, 加热装置的布置受到限制, 同时母材的壁厚差也会对热处理的均匀加热造成影响, 使得焊缝的热处理效果不佳。

2.4 断口微观形貌及金相组织观察

根据裂纹产生位置、 特征及各项试验结果分析表明, 三通焊缝裂纹属于热裂纹, 运行中的管道在高温高压介质的一次应力以及启停机和负荷变化中形成的二次应力作用下, 焊缝内沿晶界分布的孔洞或细小结晶裂纹不断扩展形成宏观裂纹, 由于焊缝外表面张力最大, 所以裂纹最初沿表面开裂。

裂纹均产生于12Cr1MoVG 厚壁三通焊缝,开裂焊缝母材壁厚均≥50 mm。 通过对焊缝敷熔金属 (R317) 化学成分进行检测, 结果表明焊缝化学成分符合要求, 排除焊接材料错用的可能性。 开裂焊缝硬度值高于标准值上限, 说明受三通结构及热处理工艺等的影响, 焊接接头的热处理效果没有达到要求, 使得焊缝硬度偏高, 韧性不足。 裂纹开裂部位始于较大晶粒区域, 焊接接头焊接工艺执行不当, 焊接线能量过大, 焊接过程中熔池面积大, 在焊缝组织中形成晶粒粗大区域。

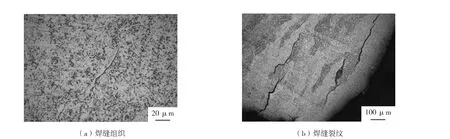

对三通开裂焊缝试样进行显微组织观察, 观察结果如图4 所示。 从图4 (a) 可以看出, 焊缝的组织为柱状晶形态的回火索氏体, 未见过热组织及淬硬的马氏体等异常组织。 在焊缝组织中除肉眼可见的裂纹外, 还存在多处沿粗大的原奥氏体晶界分布的未形成裂纹的孔洞和微裂纹, 微裂纹长度从几十微米至几百微米不等, 孔洞及微裂纹内部存在氧化的情况, 说明这些微裂纹形成温度较高, 在焊接过程中已经形成微观不连续的缺陷, 这些特征也与扫描电镜下看到的情况相印证。 图4 (b) 中明显可见分散的晶间孔穴, 也有由孔穴串集而成的晶界开裂, 并且具有热裂纹的开裂特征。

2.5 硬度检测分析

易知,当反馈相位使时,不能同时使而Y波导的相位调制难以实现奇偶时隙的不同步,故通常工作在开环状态下.并且,式(10)、(11)进一步验证陀螺奇偶时隙的输出具有负相关性.

12Cr1MoVG 钢中w(Mn)/w(S)=0.4/0.035~0.7/0.035=11.43~20.00。 当钢中的w(C)=0.11%~0.125%时, w(Mn)/w(S)≥30 时才能防止热裂纹的产生, 可见12Cr1MoV 钢具有热裂纹倾向

。

2.6 小 结

因此,腹腔镜手术实际操作过程仍有一定难度,基层医院经常会选派优秀外科医师进修学习。但是由于许多基层医师一心追求手术操作,忽视基本技能训练,操作过程中存有一些不良习惯(如进出器械缺乏距离感,过快过猛;经常术中操作器械“丢失”等),让带教教师无法放心。加之目前医患矛盾加剧、医患关系复杂,在传统意义上“师傅带徒弟”医学培养模式中,“师傅”更加难以放手让“徒弟”实践,导致进修医师总是抱怨实际动手操作机会过少,进修学习收获不大。针对这一点,我们在临床带教过程中,使用腹腔镜模拟训练器进行微创外科手术基本操作规范培训,并在后期实际手术中检验发现,经过培训的进修医师各项技术水平明显提高。

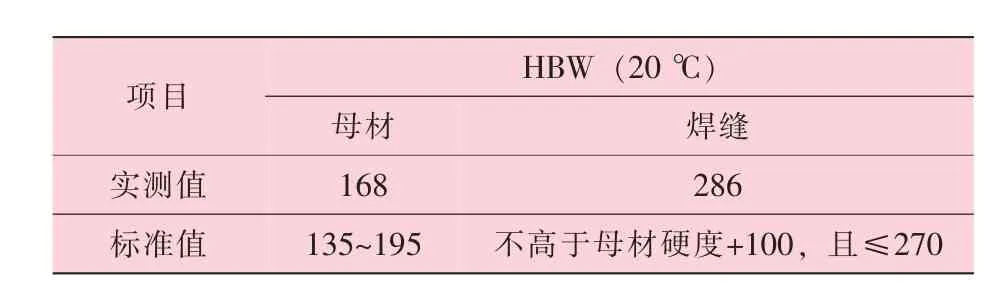

由于现场情况不具备进行破坏性试验的条件, 未能取样进行拉伸试验, 因此对两侧母材及开裂的过热器三通焊缝进行硬度测试, 结果见表3。 从表3 可以看出, 焊缝实测布氏硬度值高于DL/T 869—2012 标准的要求, 由此可见,三通焊接接头的焊接热处理未达到要求, 硬度偏大, 致使焊缝韧性不足。

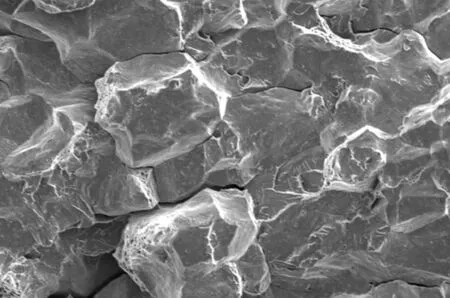

用扫描电镜对焊缝裂纹处断口表面进行观察发现, 裂纹初始开裂部位呈现典型的沿晶开裂特征, 部分区域有二次裂纹产生, 且初始开裂部位晶粒相较于其他区域明显偏大, 如图3所示。 焊缝在结晶后, 晶粒的大小、 方向和形态对抗裂性都有很大的影响, 晶粒越粗大, 柱状晶的方向性越明显, 则产生结晶裂纹的可能性就越大。 焊缝柱状晶的生长方向一般由母材融合线附近或熔池边缘向熔池中心生长, 与裂纹开裂方向一致

。

数学类的课程向来都是结果导向型的课程体系,那能不能将其基于工作过程系统化设计呢?吉林工程技术师范学院利用数学建模过程重构课程体系,在任务驱动模式下开发课程。应用模型分析实际问题,学生解决问题的能力得到了提升,通过实践取得很好教学效果。除此以外,CJHJ程序设计、饭店服务学、电气控制与PLC、电子商务物流管理、中级财务会计、电力系统分析等课程已经运用工作过程系统化实现了课程设计,相信很快会付诸于实践。不过,如果能先对专业课程体系进行设计再来做单个课程的设计可能会收到更好的教学效果。钦州学院对油气储运工程开展了工作过程系统化设计改革,有效提升了学生创新能力、应用能力。

为了避免焊缝开裂, 需严格执行焊接及热处理工艺, 合理控制焊接速度且避免大规范焊接, 合理、 有效布置焊接热处理加热装置, 完善施工质量监督控制体系, 质量监督人员及操作人员应当切实履行职责并取得相关操作资格证书。

3 结 论

(1) 12Cr1MoVG 厚壁三通焊缝开裂主要原因是焊接过程中焊接工艺执行不当, 焊接线能量过大, 焊缝中形成晶粒粗大区域并形成热裂纹,在循环应力的作用下不断扩展并最终导致开裂。

(3)为与国际矿产资源资产评估规范接轨,SME成立了SME评估标准委员会,积极参与国际评估规范的商讨。

(2) 通过调整三通结构, 如增加三通脖颈长度, 改善焊接热处理效果, 降低焊缝硬度, 可提高焊缝韧性。

(3) 在焊接过程中, 应严格执行焊接及热处理工艺, 合理控制焊接速度且避免大规范焊接, 保证热处理效果, 同时完善施工质量监督控制体系。

[1] 曹海平,张紫平,康善娇. 蒸汽过热器换热管爆管失效原因分析[J]. 化肥设计,2017,55(1):13-16.

[2] 张炜,何建军. 垃圾焚烧炉热管用12Cr1MoVG 钢在不同碱金属混合熔盐中的热腐蚀行为[J]. 机械工程材料,2019,43(2):13-22.

[3] 王香云. 12Cr1MoVG 钢焊接接头热裂纹原因分析及对策[J]. 焊管,2010,33(4):13-17.

[4] 杨佳,张轶桀,陈忠兵,等. 12Cr1MoVG 钢弯管热处理工艺对其组织性能影响[J]. 热加工工艺,2013,42(18):181-183.

[5] 皮伟. 主蒸汽母管裂纹原因分析与处理[J]. 石油化工设计,2018,35(2):60-65.

[6] 王宝臣,孙志强,王小娟,等. 12Cr1MoVG 厚壁管道焊接冷裂纹敏感性研究[J]. 电力安全技术,2019,21(2):42-45.

[7] 张炜,黎子锋,倪进飞,等. 垃圾焚烧炉过热器管用12Cr1MoVG 钢在高温氯化物-硫酸盐熔盐体系中的电化学腐蚀行为[J]. 腐蚀与防护,2020,41(4):18-37.

[8] 姜求志,王金瑞. 火力发电厂金属材料手册[M]. 北京:中国电力出版社,2000.

[9] 李亦子. 现场焊接12Cr1MoVG 钢裂纹的产生与预防[J]. 化工施工技术,1996(6):16-19.

[10] 段谟刚,王万里,余新海,等. 12Cr1MoVG 焊接接头高温短时拉伸及可靠性评价[J]. 材料热处理学报,2020,41(4):188-196.

[11] 牛锐锋,尚亮,朱一乔,等. 12Cr1MoVG 钢焊接接头粗晶区的再热脆化行为[J]. 机械工程材料,2015,39(6):79-83.

[12] 刘倩倩,句光宇,王志武,等. 12Cr1MoVG 钢再热器管焊接接头断裂原因分析[J]. 金属热处理, 2015, 40(12):181-184.

[13] 卞克平,徐旋旋,朱文凯,等. 热电厂锅炉高温过热器管爆裂分析[J]. 现代冶金,2019,47(5):52-54.

[14] 董凯,刘建华,张佩,等. 12Cr1MoVG 钢连铸坯高温力学性能研究[J]. 钢铁钒钛,2020,41(5):124-129.

[15] 张行刚,张昭,郭志文,等. 厚壁12Cr1MoVG 高压锅炉管热处理工艺优化研究[J]. 钢管,2019,48(6):34-37.

[16] 高义斌,董勇军,黄纯德. 高温过热器异种钢接头开裂原因分析[J]. 山西电力,2013(6):62-64.

[17] 姜海峰,彭先宽,彭杏娜,等. 12Cr1MoVG 耐热钢堆焊技术研究[J]. 焊接技术,2019,48(10):63-65.