基于ANSYS 的小直径管道铜衬垫焊接研究

随着我国油气需求量的日益增加, 原油运输效率在油气供给上起到至关重要的作用, 改善油气管道焊接质量是保证油气安全运输的重要途径之一, 添加衬垫的单面焊双面成形方法是一种改善小直径管道焊接质量问题的可靠方法

。 焊接衬垫按材质区分可将其分为铜衬垫、 陶瓷衬垫、焊剂衬垫等

。 而铜衬垫作为金属衬垫, 能够对管道内壁起到较强的支撑作用, 且焊接过程中能促使电弧稳定, 有效提高焊接接头强度

。

【评析】通过师生一起努力,与量角器形状相同的半圆形,即量角器的雏形出现了。由于亲自设计并创造出量角工具,学生对那些角和边的由来有了清晰的认识,他们可轻松找到量角器的中心点、刻度线、标准角,不再对角“视而不见”。

目前, 大量研究集中于将铜衬垫引入平板焊接中, 并对铜衬垫增强焊缝质量的机理进行探究, 但少有学者将铜衬垫引入小直径管道焊接工艺方面的研究, 更鲜有学者将衬垫焊接试验与仿真相结合, 研究焊接参数对小直径管道焊缝质量的影响

。 本研究将耦合仿真与焊接试验方法, 对引入衬垫的小直径管道焊接工艺进行研究,并探究电流大小对焊接质量的影响, 为铜衬垫在小直径管道焊接工艺中的应用提供一定理论基础。

1 管道焊接试验及建模仿真

1.1 焊接试验

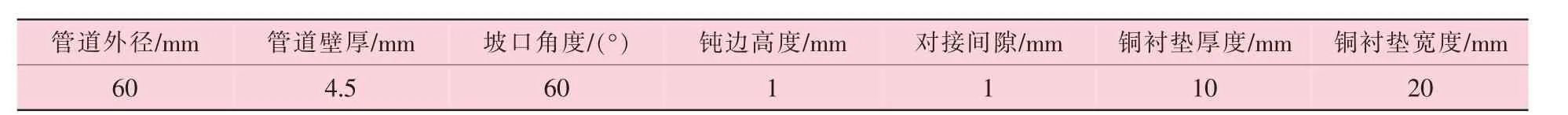

20 钢是一种含碳量较低的碳素钢, 其塑性、韧性较好, 具有优异的焊接性能, 常被用作天然气的运输载体。 本试验将以小直径20 钢管道作为试验对象, 小直径管道参数及铜衬垫参数见表1。

焊接前需对小直径管道进行预处理, 预处理主要包括打磨及清洗处理, 目的是除去管道表面铁锈、 氧化膜、 油脂等杂质, 避免影响管道焊接效果。 本试验将铜衬垫引入手工钨极氩弧焊工艺, 采用氩气 (纯度为99.99%) 作为保护气体对管道进行正反面保护, 焊接设备选用奥太WSM-400 型氩弧焊焊机, 焊丝选择属于低碳结构钢类的ER50-6, 试样加工成60°的V 形坡口,接头采用环向焊接。 小直径管道的焊接分为两层, 两层焊接速度均设置为3.14 mm/s, 焊接时间均为60 s。 根据前期研究

, 焊接时将焊接电压设置为23 V, 焊接电流分别为90 A、 100 A和110 A, 并将样品分别标记为A、 B、 C。 焊接完成后, 在管道焊缝处接头处制备金相试样, 使用砂纸对试样进行粗磨、 细磨, 而后使用磨抛机对其进行抛光处理, 再用浓度为4%的硝酸酒精溶液进行腐蚀、 水洗及酒精清洗, 最后烘干试样备用。 采用日产PME3-323UN 型金相显微镜对焊缝处显微组织进行观察; 采用CMT-5105 型SANS 拉伸试验机对试样进行拉伸, 进行3 次测量取平均值; 使用HV-1 维氏硬度计测定焊接接头的硬度, 多次取点测量取平均值。

1.2 仿真模型建立

柠檬果醋的L值、a值和b值使用色差计进行测定。色差计使用前需要用较厚的白纸进行校准。ΔL值表示亮度;Δa值正值偏向红色,负值偏向绿色;Δb值正值偏向黄色,负值偏向蓝色。通过公式ΔE=(ΔL2+Δa2+Δb2)1/2来计算总色差。ΔE在0~0.5时,色差可以忽略,肉眼很难辨认;ΔE在0.5~1.0时,色差值很低,只有长期训练的人才能观察出;ΔE在1.0~1.5时,色差值属于中等;ΔE>1.5时,色差严重。

沿焊缝方向选取第一层焊缝7 个特征点的不同热循环曲线, 特征点选取位置如图5 所示, 热循环曲线如图6 所示。 由图6 可知, A组参数下, 焊接初始温度为1 315.5 ℃, 峰值温度为1 450 ℃, 初始阶段温度未达到20 钢熔点; B 组参数下, 焊接初始温度为1 489.2 ℃,峰值温度为1 760 ℃, 达到20 钢熔点, 母材发生熔化; C 组参数下, 焊接初始温度为1 689.6 ℃,峰值温度为1 875 ℃, 母材发生熔化。 随着焊接电流的逐渐增加, 管道峰值温度也逐渐呈现出上升趋势。 此外, 在焊接初始阶段, 管道焊缝处温度较低, 随时间的不断增加, 温度逐渐升高。 在30 s 后, 温度变化逐渐趋向平稳状态。 且随着时间的变化, 不同位置依次达到温度最大值, 可以很好地验证焊接热源的移动性。

2 试验结果与讨论

2.1 管道焊接温度场分析

图9 为不同焊接电流下焊缝处的显微组织,由图9 可观察到, A 组参数下, 焊缝区为均匀分布的粗大柱状晶组织, 通过计算评定其晶粒度等级为2 级; B 组参数下, 焊缝区的柱状晶组织呈现出细小且相互平行的形态, 通过计算评定其晶粒度等级为4 级; C 组参数下, 焊缝区的柱状晶组织较为粗大, 通过计算评定其晶粒度等级为3 级。 晶粒度等级越高, 柱状晶组织越细小,其焊缝处力学性能也越好。

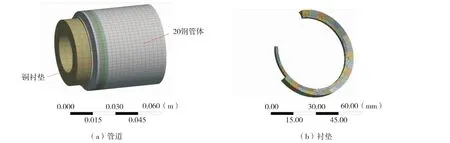

图2 为不同焊接电流下管道焊接完成后第一层、 第二层焊缝温度场分布情况。 电流为90 A时, 第一层、 第二层峰值温度分别为2 096.8 ℃和2 120.5 ℃; 电流为110 A 时, 第一层、 第二层峰值温度分别为2 393.1 ℃和2 466.7 ℃。 符合随焊接电流的增大, 焊缝温度随之升高的规律。

本次研究中,观察组患者手术时间、住院时间、术中出血量等临床指标均小于对照组,组间对比,差异有统计学意义(P<0.05);观察组患者并发症发生率6.06%(2/33),对照组并发症发生率为18.18%(18/33),就观察组与对照组的并发症发生率而言,差异有统计学意义(P<0.05),其结果与原有的研究结果相一致。

2.1.2 不添加铜衬垫的管道温度场分析

图3 为不同焊接电流下的铜衬垫表面温度场分布情况, 从图3 可以看出, 随焊接电流的逐渐增大, 铜表面温度略有升高, 这是由于热源与铜衬垫无直接接触, 尽管电流有所提高,但扩散过程中消耗的热量较多, 铜衬垫表面温度变化不明显。

对不添加铜衬垫的小直径管道焊接过程进行模拟, 焊接电压设置为23 V, 电流为100 A, 其余参数与添加铜衬垫的管道焊接模拟参数一致。焊接完成后第一层、 第二层焊缝的温度场分布情况如图4 所示, 第一层焊缝峰值温度达到了2 720.6 ℃, 第二层焊缝峰值温度达到2 943.3 ℃,不添加铜衬垫的管道焊缝峰值温度远远高于添加铜衬垫的管道焊缝峰值温度。 大量研究证明

, 当峰值温度过高、 高温停留时间过长, 会导致晶粒变为粗大状态, 降低焊接接头的力学性能。 铜衬垫在焊接过程中能够吸收部分焊接热量, 加快管道内部散热, 在焊接过程中有效保证焊接接头焊透, 以获得效果良好的焊接接头。

2.2 沿焊缝方向上节点的热循环曲线

在进行模拟前对焊接热源的选择至关重要,使用手工电弧焊或钨极氩弧焊等方法, 应采用高斯热源模型, 该模型可体现焊接电压、 焊接电流、 焊接效率等参数; 使用激光焊接或熔化极气体保护焊等方法, 应采用双椭球热源模型;模拟焊缝填充过程, 应使用热流密度作为焊接热源, 采用生死单元的方式进行模拟。 为较好地模拟手工钨极氩弧焊及焊缝填充过程, 本研究采用高斯热源模型与生死单元相结合的方式进行温度场模拟。

主要仪器与试剂:立式高压蒸汽灭菌锅为YXQ-LS,购自上海博讯实业有限公司;生物安全柜为ESCO Class II,购自珠海市珠峰仪器仪表有限公司;气质联用仪为6890N-5973MSD,购自安捷伦科技有限公司;二氯甲烷为ACS级,购自北京百灵威科技有限公司;4-辛醇为GC级,购自阿拉丁试剂有限公司。

其他条件不变的情况下, 焊接电流的大小直接影响管道焊接的峰值温度及高温停留时间,而峰值温度、 高温停留时间又是影响焊接热循环的主要参数。 随着峰值温度的提高、 高温停留时间的增加, 焊接冶金反应速度越快, 越有利于奥氏体均质化, 但峰值温度过高、 高温停留时间过久会导致焊缝区晶粒发生严重粗化现象, 降低焊接接头韧性。 因此选择合理的焊接电流对焊缝质量起到至关重要的作用, 合理的焊接电流可使焊缝整体温度得到提高, 高温滞留时间稍有增加, 有利于提高焊接接头质量,获得理想的焊接接头。

2.3 焊接接头宏观质量分析

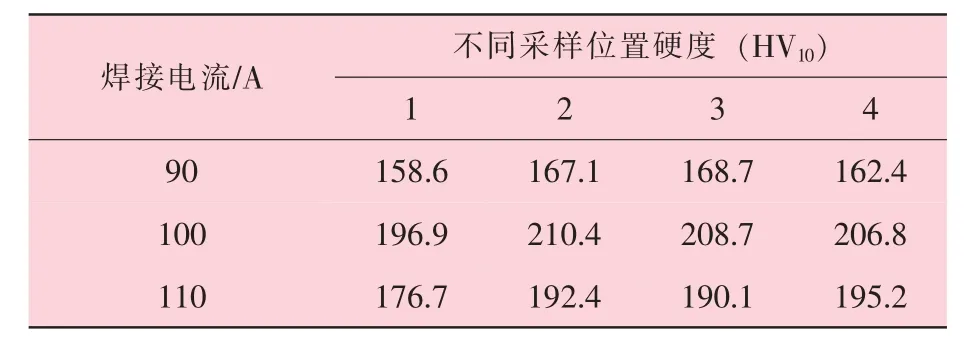

硬度测试能反映出焊接接头各区域微观组织的细微变化, 采用HV-1 维氏硬度计对焊缝硬度进行检测。 沿焊缝方向选取四个点进行采样, 采样位置如图10 所示, 不同采样位置硬度值见表4。

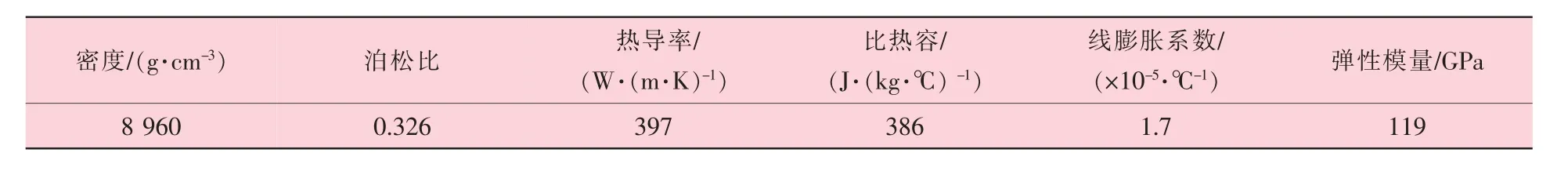

利用ANSYS 软件对小直径管道进行建模及网格划分, 由于管道两侧完全对称, 为方便观察焊缝周围温度场分布, 选取一半管道进行有限元分析。 热结构单元类型选用三维六面体单元solid90, 该单元适用于模拟曲面边界情况

。 在保证计算效率的前提下对网格进行划分, 对靠近焊缝处的网格进行细化处理, 远离焊缝处网格稀疏即可。 本研究采用扫略的方式对管道进行网格划分, 网格整体尺寸设置为1 mm, 在焊缝处对网格大小进行细化, 网格尺寸设置为0.5 mm, 划分完成后的添加铜衬垫的小直径管道模型如图1所示, 其热学及力学参数见表2, 铜衬垫热学及力学参数见表3。 该模型中母材为20 钢, 试验中选用的焊丝与母材成分相近, 因此焊缝材料热学及力学参数与20 钢设置相同。

2.4 焊接接头显微组织分析

2.1.1 添加铜衬垫的管道温度场分析

翻转课堂中,学生是学习的主体,是一切教学活动直接作用的对象,也只有学生个体才能主动实现学习的过程,使教育教学活动产生效果。因此学习者的各类特征,“涉及智力因素和非智力因素两个方面。与智力因素有关的特征主要包括知识基础、认知能力和认知结构变量;与非智力因素有关的特征则包括兴趣、动机、情感、意志和性格”[10],应作为翻转课堂教学设计的起点,为后续的各个环节提供依据。同时,一切以学习者特征为基础,无形中也确定了学生的主体地位,即翻转课堂教学设计模式中学习者特征分析更加具有无可比拟、不可忽视的重要意义。

上述现象归因于: 在焊接电流较小时, 焊缝处温度较低, 晶粒形核速率也较慢, 因此单位面积下的晶粒数量较少, 晶粒较为粗大; 随着焊接电流的增加使焊缝处温度升高, 晶粒形核速率加快, 晶体数量逐渐增加从而获得细小的晶粒; 当电流超过一定数值后, 焊缝处温度过高, 同时高温停留时间过长, 导致晶粒重新变为粗大状态。

2.5 焊接接头显微硬度分析

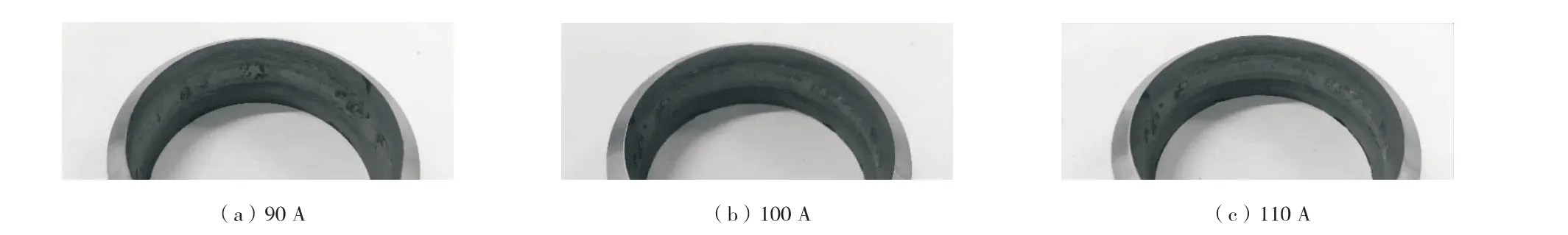

图7 所示为三组不同焊接电流下获得的管道正面打底焊缝, 均呈现出较为规则的鱼鳞形状,并且随焊接电流的增大, 焊缝正面成形更加饱满。 图8 所示为不同焊接电流下的背面焊缝, 当电流为90 A 时, 背面焊缝有部分位置存在未焊透的焊接缺陷; 当电流为100 A 时, 背面焊缝成形光滑平整, 未发现明显的焊接缺陷; 当电流为110 A 时, 焊缝成形效果也较为理想, 符合宏观上的检查要求。

Joan Rubin认为“学习策略是语言学习者用以获取知识的技术或手段。”[14]她指出,有意识地采用学习策略的学习者能够帮助自己习得第二语言。按照她的研究,优秀语言学习者具备的条件之一就是要在犯错中提高自己的语言纠错意识,不断调整自己的学习策略。

将同一电流下获得的硬度进行计算并取其平均值, 显微硬度随电流变化曲线如图11 所示。 电流为100 A 时, 焊缝处显微硬度最大,其值为205.7HV

; 电流为90 A 时, 焊缝处显微硬度最小, 其值为164.2HV

。 由图11 可知,随着焊接电流增大, 焊缝处显微硬度呈现出先增大后减小的趋势, 这是因为焊接电流较小时, 晶粒呈现出粗大的柱状晶形态, 因此焊缝处显微硬度较低; 随焊接电流的增大, 焊缝处温度升高, 焊缝处晶粒变得细小弥散, 细晶强化作用使焊缝处显微硬度明显提高; 当温度继续升高时, 焊缝处高温停留时间增加, 晶粒快速生长使晶粒重新变得粗大, 导致其硬度略有下降。

2.6 焊接接头拉伸性能分析

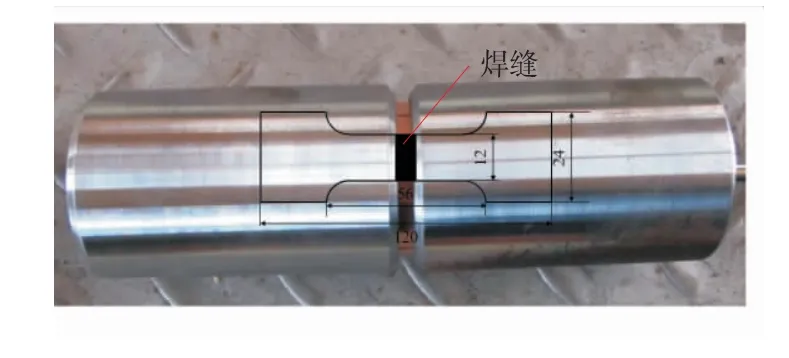

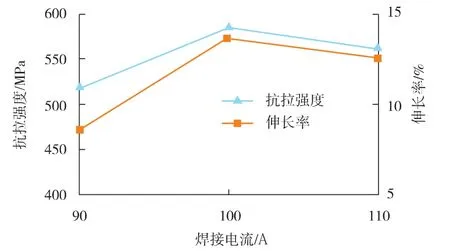

采用CMT-5105 型SANS 拉伸试验机进行横向拉伸试验, 即平行于管道进行横向取样, 取样位置及尺寸如图12 所示, 拉伸试样断裂照片如图13 所示。 焊接件抗拉强度随焊接电流变化曲线如图14 所示, 电流为100 A 时, 抗拉强度及伸长率最大, 其值分别为585 MPa 和13.7%; 电流为90 A 时, 抗拉强度及伸长率最小, 其值分别为519 MPa 和8.6%。

由图13 可知, 拉伸试样断裂位置位于母材处, 说明选择焊接参数合理。 随着焊接电流增大, 抗拉强度和伸长率也呈现出先增大后减小的趋势, 这是因为在焊接电流较小时, 焊缝处晶粒较大, 晶界较少, 因此阻碍位错运动的能力就越差, 管道抗拉强度及伸长率较低; 随焊接电流的增大, 接头处可以获得更加充分的再结晶, 使焊缝区晶粒得到明显细化, 从而提高焊缝力学性能; 当焊接电流值继续增大时, 焊缝处温度过高, 晶粒生长速度过快又引起晶粒粗大, 从而呈现出较低的力学性能, 管道抗拉强度及伸长率降低。

3 结 论

(1) 选用不同焊接电流参数对添加铜衬垫的小直径管道进行表征测试与试验分析, 从焊缝处显微组织、 显微硬度及拉伸性能三个方面进行对比分析, 可确定当电流为100 A 时, 获得的焊缝性能较为理想。

(2) 当焊接电流为100 A 时, 焊接获得的焊缝正面呈鱼鳞状且背面成形饱满, 其金相组织为细小且相互平行的柱状晶形态, 焊缝处显微硬度为205.7HV

, 管道抗拉强度为585 MPa, 伸长率为13.7%。

[1] 黄旭明. 提升油气管道焊接质量安全的关键控制技术研究[J]. 石油石化物资采购,2021(7):2.

[2] 白洁. 浅谈油气长输管道施工中的焊接技术[J].冶金管理,2020(9):6-7.

[3] ZHAO K,YANG Y. Study on automatic welding technology of single-side welding and double-side forming of large diameter steel[J]. IOP Conference Series:Earth and Environmental Science,2021,787(1):012180.

[4] TUNEL O,AYDIN H. A comparison of tensile properties of single-sided and double-sided laser welded DP600 steel sheets[J]. Materials Science, 2020, 26(2): 173-178.

[5] 沈根平. CO

气体保护焊陶瓷衬垫单面焊双面成型的技术探讨[J]. 内燃机与配件,2020(4):105-107.

[6] 曹小兵. 带陶瓷衬垫薄板埋弧焊工艺研究[J]. 机械制造文摘(焊接分册),2020,285(1):37-41.

[7] 杨家雷. CO

气体保护焊单面焊双面成形焊接技术研究[J]. 工程建设与设计,2020(1):254-256.

[8] ZHANG M Y, GAO P, YAN Z F, et al. Structure of copper shaped charge liner evolution law based on die forging process[J]. Journal of Physics: Conference Series,2020,1507(3):032036.

[9] ELSHENAWY T,ELBEIH A,ZAKI M G,et al. A study of the detonation wave shape inside confined explosive with a metallic copper liner[J].IOP Conference Series:Materials Science and Engineering,2020,975(1):012007.

[10] 彭和永,吴香清. 采用铜衬垫的高强钢对接焊焊接缺陷研究与预防[J]. 建设机械技术与管理,2020,33(2):121-122.

[11] 鹿锋华,孙增武,王辛夷. X65 钢铜衬垫根焊工艺裂纹的敏感性[J]. 油气储运,2016,35(8):819-822.

[12] 王士军,孙增光,周永鑫,等. 基于ANSYS 的焊接温度场 仿 真 分 析[J]. 热 加 工 工 艺,2020,49(9):127-128,136.

[13] 李小兵. 基于不同热源模型的Q345 钢中厚板焊接温度场数值模拟[J]. 焊接技术,2020,49(10):19-21.

[14] 许海玲. 20 钢单面焊双面成形的数值模拟及试验分析[D]. 南昌:南昌大学,2012.

[15] 杨萧. 管焊接的残余应力分析及其疲劳寿命评估[D].哈尔滨:哈尔滨工程大学,2019.

[16] 杨江. Q345/316L 异种钢焊接温度场及残余应力的数值模拟[D]. 成都:西南石油大学,2017.

[17] 王影. 基于ANSYS 的X60 钢管道焊接温度场和应力场的数值模拟[D]. 沈阳:东北大学,2019.

[18] 陈 权. 基 于Simufact welding 的20/0Cr18Ni9 异 种 金属焊接模拟研究[D]. 成都:西南石油大学,2019.