基于ANSYS与VDI 2230的发动机支架分析与改进

胡春阳,李戈操,张 岩,赵娟娟,吴小峰,王以阳

(安徽合力股份有限公司,安徽 合肥 230601)

0 引言

叉车发动机支架是重要的发动机安装支撑件,与车架上的支架相配合,共同承受来自发动机的各种载荷的作用,包括发动机自身的重力、振动载荷以及各种复杂工况下的冲击载荷[1,2]。因此,对发动机支架的强度有很高的要求。

不同款发动机的支架安装螺栓孔位置尺寸存在差异,因此叉车在匹配新发动机时通常需要重新设计发动机支架以与发动机匹配。某叉车在匹配新发动机后,新设计的发动机支架在强化试验时出现了断裂损坏的问题。除支架损坏外,发动机的安装螺栓也发生了断裂。本文以该发动机支架为研究对象,通过有限元法分析校核其强度,结合德国标准VDI 2230进行螺栓强度计算校核[3,4],寻找产生问题的原因,并对其进行结构改进,以解决支架断裂损坏的问题。

1 发动机支架及安装螺栓有限元分析与校核

某发动机支架损坏情况如图1所示。

图1 某发动机支架损坏情况

1.1 仿真分析模型建立

有限元仿真分析软件使用ANSYS Workbench,为了使分析结果尽可能准确,要求仿真模型尽可能与实际保持一致,减少不必要的简化,为此,在分析模型中包括了发动机的几何模型。由于发动机对支架具有影响的主要为连接位置,为了简化分析模型,对发动机模型进行了切割,只保留发动机和支架连接位置及附近的壳体,然后使用长条形平板将它们连接起来,来模拟发动机。

分析模型中还包括安装螺栓并考虑螺栓预紧力,螺栓使用简化模型,简化方法为:螺纹段简化为光滑圆柱,直径为螺纹的小径,螺栓头部也简化为光滑圆柱,直径为螺栓头部用于压紧的圆形端面直径,相应地将发动机壳体上的配合螺栓孔也简化为直径为螺纹小径的光滑圆孔。

发动机支架直接使用原始结构不做几何简化,使用ANSYS中Spaceclaim软件将支架装配体组合成为一个零件,同时添加倒角以模拟焊缝。

模型中,发动机切割壳体零件与连接板之间建立绑定接触,螺栓与发动机壳体零件的螺纹孔之间建立绑定接触,其他可动位置建立摩擦接触,摩擦因数取0.15。

模型中发动机壳体网格大小设为8 mm,发动机支架网格大小设为3.8 mm,连接螺栓及垫圈的网格大小设为2 mm,螺栓及垫圈使用六面体单元划分网格,其他使用四面体单元划分网格,最终得到的网格单元数为212 812、节点数为400 316。

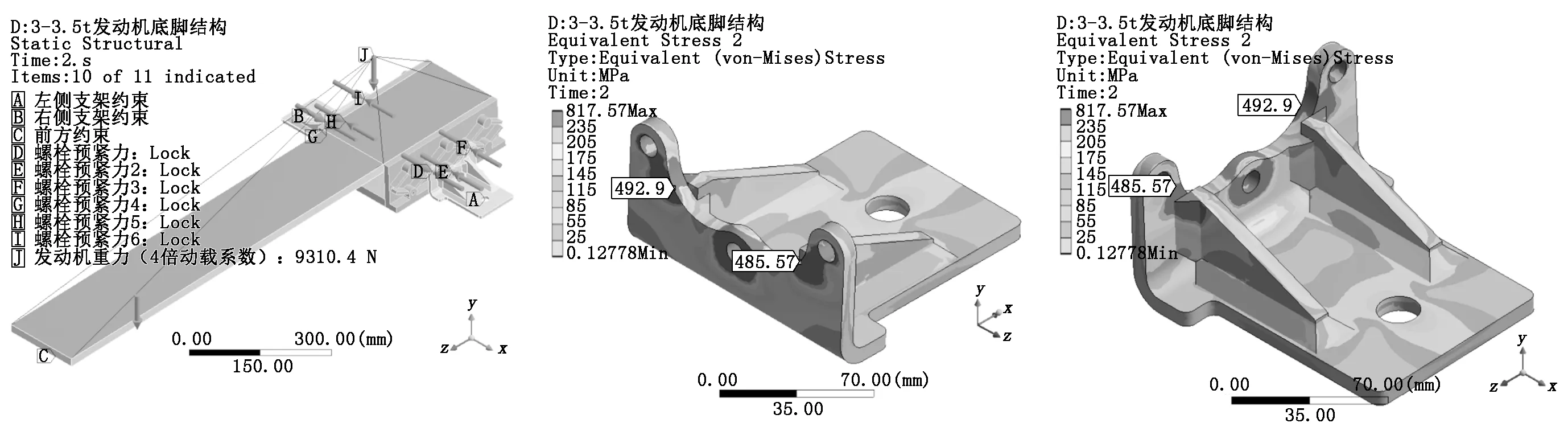

分析考虑的工况为静态载荷工况,载荷考虑发动机及变速箱的重力,取4倍动载系数[5]。由于分析中考虑螺栓预紧力,分析模型中设置2个载荷步,第一载荷步用来施加螺栓预紧力,第二载荷步用来施加发动机及变速箱重力。最终得到的发动机支架约束加载模型如图2所示。

1.2 发动机支架强度分析结果与校核

求解得到的原发动机支架应力云图如图3和图4所示。发动机支架材质为Q235B,屈服强度为235 MPa。由图3和图4可知:最大应力位于螺栓孔位置,为压应力,不作考虑;发动机支架在三个螺栓孔位置附近都有较大范围的应力超过了材料屈服强度,局部最大应力达到492.9 MPa,可见发动机支架自身强度不能满足使用要求,需要进行加强。

图2 发动机支架约束加载模型 图3 原发动机支架应力云图1 图4 原发动机支架应力云图2

1.3 安装螺栓强度计算结果与校核

VDI 2230是公认的计算高强度螺栓连接的德国标准,本文以该标准为计算依据,结合使用标准的Part 1和Part 2两部分中的内容,以螺栓的几何尺寸、特性参数以及分析结果中提取的螺栓所受反力和反力矩作为初始条件,计算得到发动机支架下方安装螺栓的应力及几个安全系数[6,7],详见表1。

表1 依据VDI 2230计算得到的原发动机支架下方螺栓强度结果

说明:VDI 2230计算校核高强度螺栓通常考虑表1中的4个安全系数,其中R8工作应力校核螺栓受静载荷时是否发生塑性变形,R9交变应力校核螺栓受循环载荷时是否发生疲劳损坏,计算时载荷循环次数取值3万次,R10表面压强校核受静载荷时接触面是否压缩变形,R12抗滑移安全余量校核接触面之间是否产生相对滑移。

标准中要求R8、R9和R10的安全系数不小于1,R12的安全系数不小于1.2。由表1可以看出,发动机支架下方螺栓的R8安全系数不满足要求,R9在循环次数取3万次时基本满足要求,当循环次数更多时则不满足要求。因此可以得出结论,发动机支架下方螺栓自身的强度不满足要求。

结合发动机支架自身的应力结果以及螺栓计算的安全系数可以看出,发动机支架及螺栓强度都不足,都需要进行加强。

发动机支架应力结果中大应力位置与实际发生损坏的位置存在一定差异。由于该发动机支架的三个螺栓孔在上下方向的距离相比常规支架减小较多,而螺栓规格没有相应提升,分析结果显示螺栓的R8工作应力安全系数过低,结合实际发动机支架损坏的形式,在此推测实际使用中是下方的螺栓先发生松动甚至断裂,继而导致支架在上方螺栓孔位置发生断裂损坏。

2 结构改进与校核

2.1 结构改进方法

基于对发动机支架损坏原因的判断,除了需要改进发动机支架自身的强度外,支架安装螺栓的强度同样需要改进。对发动机支架的改进方式是增加板的厚度、增大板的尺寸,而对于螺栓的改进可以通过以下两种方式:①换用更高强度等级的螺栓;②增加螺栓数量。由于之前计算得到的原结构螺栓R8工作应力的安全系数为0.729,与满足要求的安全系数1差异太大,使用方式1改进,安全系数难有较大的提升,很可能仍然不满足要求;使用方式2改进,则可以显著改善螺栓安全系数,而且还会带来另一个好处:当增加螺栓数量时,发动机支架需要加大,相当于进行了加强。综上所述,最终确定的结构改进方案为:将发动机支架安装螺栓数量由3个改为4个,对发动机支架的弯折板和筋板进行加厚,尺寸加大,修改其与发动机配合位置的形状以布置4个螺栓安装孔。改进后的支架三维模型如图5所示。

2.2 改进结构发动机支架强度分析与校核

对改进后的发动机支架重新建模分析,得到的应力分析结果如图6和图7所示,相比原结构应力明显改善,支架最大应力仍然位于螺栓孔位置,为压应力,不作考虑,其他位置大应力比材料屈服强度稍大,由于大应力位置存在应力奇异,难以获得准确应力值,因此无法准确评价,本文以改进结构的强化试验结果作为最终评价标准。

2.3 改进结构安装螺栓强度计算与校核

再次使用VDI 2230计算下方螺栓的安全系数,得到R8工作应力安全系数为1.09,满足要求,R9交变应力在载荷循环次数取值130万次时的安全系数为1.02,相比原结构明显改善。

改进后的支架搭载到整车中,再次进行强化试验,没再出现问题。结合对比改进前、后所作的分析,以试验结果作为验证,证明使用有限元分析校核发动机支架强度以及使用VDI 2230标准计算校核螺栓强度是可行的、准确可靠的。

图5 改进发动机支架三维模型 图6 改进发动机支架应力云图1 图7 改进发动机支架应力云图2

3 结束语

德国标准VDI 2230为螺栓校核提供了可行、可靠的方法,将其与有限元法相结合,不仅可以校核结构强度,还可以校核螺栓强度,能很好地应用于包含螺栓连接的机械结构强度分析。

本文以某叉车发动机支架为研究对象,解决支架在强化试验中断裂损坏的问题。首先使用ANSYS Workbench对原支架结构进行了有限元分析,结果表明支架自身强度不足;再使用VDI 2230标准计算安装螺栓的多种安全系数,结果表明下方螺栓的强度也不足,分析结果与强化试验结果吻合。

针对支架与下方安装螺栓强度都不足的问题,给出合理的结构改进方案,一方面对支架进行加强,一方面增加安装螺栓数量。改进后支架自身强度明显改善,螺栓强度满足要求。最终改进结构顺利通过强化试验,证明了改进结构的可行性,也验证了分析结果的准确性。