铝掺杂对无钴正极LiNi0.90Mn0.10O2结构及电化学性能的影响

杨绪岭,刘 永

(南华大学 资源环境与安全工程学院,湖南 衡阳 421001)

0 引 言

开发清洁高效的储能技术是降低碳排放、实现碳达峰、碳中和的关键。锂离子电池(lithium-ion batteries,LIBs)是一种循环寿命长、环境友好的清洁能源,近年来受到了人们的广泛关注。正极是LIBs的重要组成部分,决定了电池的放电容量、能量密度[1]。现如今三元过渡金属层状氧化物材料(LiNixCoyMnzO2,x+y+z=1)占据大部分正极市场,从三元素等比例的LiNi1/3Co1/3Mn1/3O2(LNCM111)[2-3],发展到Ni含量占据50%的LiNi0.5Co0.2Mn0.3O2(LNCM523)[4],再到近年大规模推广的LiNi0.8Co0.1Mn0.1O2(LNCM811)[5],因Ni元素的含量直接影响材料的容量,故而各项研究均朝向于提高Ni元素占比,以得到高容量正极。然而,提高Ni含量不可避免地会强化正极材料与电解质间的副反应,并且在煅烧材料过程中会形成活性Ni4+和Ni2+离子;因Ni2+与Li+两者的离子半径比较接近,这会使Li+与Ni2+之间发生离子混排,使材料结构完整性、热稳定性变差,从而限制电池使用寿命[6-10]。

长久以来,Co被认为是正极材料中不可或缺的部分,因其在稳定层状结构的同时减少Li-Ni混排现象[11-12],但有研究表明,Co不利于高电位下富Ni正极的循环稳定性和结构可逆性,并且Co天然丰度低、价格昂贵,还是一种有毒金属[13-14]。综合考量,开发新型低Co、无Co的富Ni正极材料已成为电池工业发展的必然趋势。已有研究合成了一些富Ni无Co正极,如LiNi0.7Mn0.3O2[15]、LiNi0.8Mn0.2O2[16]、LiNi0.9Mn0.1O2[17]等,尽管这些材料在能量密度、制造成本等方面具有优势,但他们普遍热稳定性、倍率性能较差。

开发新型低钴、无钴的富镍正极材料成为近年来锂离子电池的研究热点。如上所述,富Ni无Co正极虽是当今研发趋势,但不论是富Ni还是无Co均会对材料性能带来弊端。对正极材料进行改性以提高其性能一直是国内外研究的热点,材料表面包覆、元素晶格掺杂是两种常用的提升材料性能的方法。表面包覆在长循环后过渡金属离子会大量迁移至包覆层[18],并且惰性包覆层一定程度上会对材料充放电起到阻碍[19-20],反而使得材料性能变差。相对而言,晶格掺杂可从微观尺度对材料结构进行精密控制[21],通过更稳定的掺杂剂取代晶格中原子,使材料结构完整性增强[19],进而提升电化学性能。有研究表明Al3+掺杂正极可以获得更高的初始库仑效率和优越的循环稳定性,因为引入适当的Al3+可以扩大材料层间距,促进Li+的迁移,抑制循环过程中尖晶石相的生成[22]。同时Al作为一种价格低廉、环境友好的元素,使用其作为改性元素不涉及成本与环境问题。前人已进行过许多Al3+掺杂实验。Y.C.Li等[23]使用连续共沉淀法合成了元素分布均匀的Al3+掺杂富镍LiNi0.8Co0.1Mn0.09Al0.01O2正极,具有高稳定循环性能,循环充放电200次后容量保持率为78.92%,在10C的倍率下循环1 000次后容量保持率仍为70.0%。U.H.Kim等[24]向Li[Ni0.76Co0.09Mn0.15]O2正极中掺入质量分数分别为1%和2%的Al,合成了自表面向内部浓度递减的浓度梯度正极材料,结果表明非均相Al3+掺杂增强了高充电电压下Li+扩散动力参数,并提升了结构稳定性。

借鉴前人研究,合成了一种无Co的三元正极材料LiNi0.90Mn0.07Al0.03O2,在前驱体合成阶段将质量分数3%的Al3+取代Mn掺入Ni0.90Mn0.10OH2中,得到Ni0.90Mn0.07Al0.03OH2前驱体,经混锂高温煅烧后得到正极LiNi0.90Mn0.07Al0.03O2。XRD结果表明,Al的引入提升了材料表面结晶度,并使材料结构更加稳定。将两种正极组装为扣式半电池进行电化学性能测试,与未掺杂Al材料相比,掺Al改性材料表现出更高的放电比容量和更佳的循环稳定性,在高温条件下更为明显。

1 实 验

1.1 样品制备

球形前驱体使用可控共沉淀法合成。首先按照物质的量之比为9∶1的比例将NiSO4·6H2O(工业级)和MnSO4·H2O(工业级)于去离子水中溶解,形成浓度为1.5 mol/L的金属盐溶液。然后分别将金属盐溶液、0.8 mol/L的NH3·H2O和0.5 mol/L的NaOH通入50 L反应釜,控制釜内pH、CNH3恒定。反应结束后将物料洗涤、过滤,干燥、过筛,得到Ni0.90Mn0.10OH2前驱体,记为NM-91。

Ni0.90Mn0.07Al0.03OH2前驱体合成工艺与Ni0.90Mn0.10OH2一致。采用共沉淀法,以NaAlO2作为Al源,配置0.5 mol/L的NaAlO2溶液,将其与金属混合盐溶液、0.8 mol/L的NH3·H2O、0.5 mol/L的NaOH溶液分流通入反应釜,反应结束后洗涤、过滤、干燥、过筛,得到Ni0.90Mn0.07Al0.03OH2前驱体,记为NM-97。

使用高温固相法合成正极材料。将Ni0.90Mn0.10OH2前驱体、LiOH·H2O(江西赣锋锂业股份有限公司)以物质的量之比1.00∶1.03均匀混合,在O2流动的管式烧结炉中以500 ℃预烧结8 h,后升温至800 ℃烧结12 h,自然冷却后过筛后得到LiNi0.90Mn0.10O2正极,记为LNM-91。掺杂Al样品按照同种工艺烧结,得到LiNi0.90Mn0.07Al0.03O2正极,记为LNM-97。

1.2 表征测试

采用SEM(scanning election microscope)扫描电镜(Sigma 300)测试材料表面形貌。采用激光衍射粒度分析仪(Malvern MS3000)测量材料粒度。采用ICP-MS电感耦合等离子体质谱仪(Perkin Elmer Nexion 300)测定材料化学组分。采用X射线能谱仪(EDS,Horiba 7021-H)检测样品中元素的分布。采用日本D/MAX-3C型X线衍射仪测试样品的晶体结构信息,以Cu靶Kα在10°~90°范围内辐射,工作电压40 kV,扫面速度10 °/min。

1.3 电化学性能测试

将正极材料、乙炔黑(工业级,上海汇普工业化学品有限公司)和聚偏四氟乙烯(工业级,上海石化公司)按90∶5∶5的质量比混合,于N-甲基吡咯烷酮(电池级,滨州裕能化工有限公司)中分散溶解。将浆料涂覆在铝箔上,于90 ℃下干燥10 h,干燥完毕后切为直径16 mm的圆形极片。以金属锂片为负极,LiPF6有机溶液(EC∶DEC∶PC=1∶1∶1,电池级,合肥科晶材料技术有限公司)为电解液组装CR2016型扣式电池。使用LAND测试系统(武汉胜蓝电子科技有限公司,CT2001A型)测试电化学性能,电压范围3.0~4.3 V、电流密度0.5C,测试环境温度为(25±1) ℃和(45±1) ℃。电化学阻抗谱(electrochemical impedance spectroscopy,EIS)的频率范围为0.01 Hz~100 kHz,交流信号振幅为5 mV。

2 结果与讨论

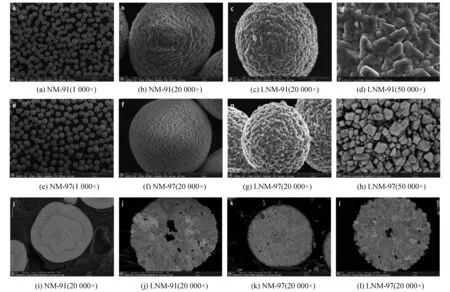

图1为NM-91、NM-97、LNM-91、LNM-97四种材料的表面SEM与横截面SEM图。NM-91、NM-97均是由片状的纳米级一次颗粒组成的微米级球体,呈单球分散排布。由图1可以看出掺Al的NM-97一次颗粒较未掺杂纯相产品NM-91更为尖细,堆积疏松,比表面积更高(见表2);LNM-91、LNM-97两种正极表面与内部均呈块状,为前驱体一次颗粒熔融再结晶形成。正极材料虽内部存在较小空隙,但外层晶粒大,且较前驱体材料排布致密,这可能是LNM-91、LNM-97比表面积较低的原因。LNM-97晶粒更为突出,结晶度更好,轮廓清晰;反观LNM-91,晶粒趋近于外延和吸附生长,单独的颗粒熔融连接成片,排布更致密。这与前驱体一次晶粒形貌相关,一次晶粒较尖细的前驱体烧结形成的正极晶粒结晶度更高。从SEM图可知Al3+的引入改变了前驱体及对应正极的结构,提升了材料结晶度。

图1 NM-91、LNM-91、NM-97、LNM-97表面SEM(a-h)与横截面SEM(i-l)表征图

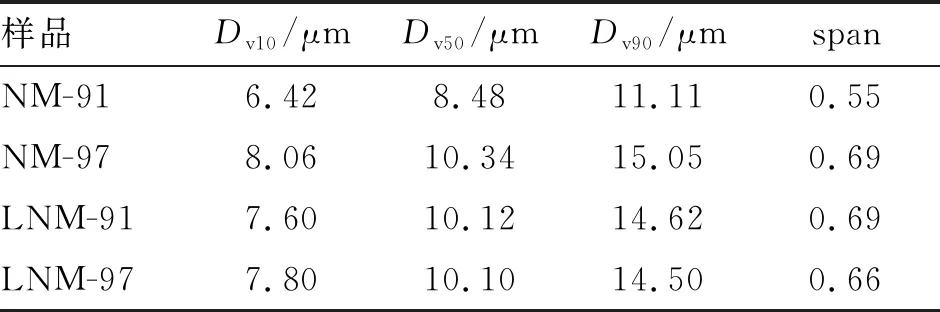

表1为四种材料粒度数据。四种材料span值均小于0.7,表明材料粒度分布良好,不存在粒度不均现象。除NM-91外,其余三种材料Dv50均在10 μm左右。NM-91前驱体Dv50虽仅为8.48 μm,但对应LNM-91正极Dv50为10.12 μm;NM-97前驱体Dv50为10.34 μm,对应LNM-97正极Dv50为10.10 μm。这与NM-91、NM-97形貌相关,NM-91一次晶粒较粗大,经高温熔融再结晶后生成较大一次晶粒,使其整体粒度增大,Dv50增长;反观NM-97,表面一次颗粒细小,熔融再结晶后一次晶粒较小,Dv50略降低。图2为四种材料体均粒度分布曲线图。从图2中曲线也可看出四种材料大部分粒径位于其对应Dv50值。

图2 体均粒度分布曲线图

表1 NM-91、NM-97、LNM-91、LNM-97粒度数据

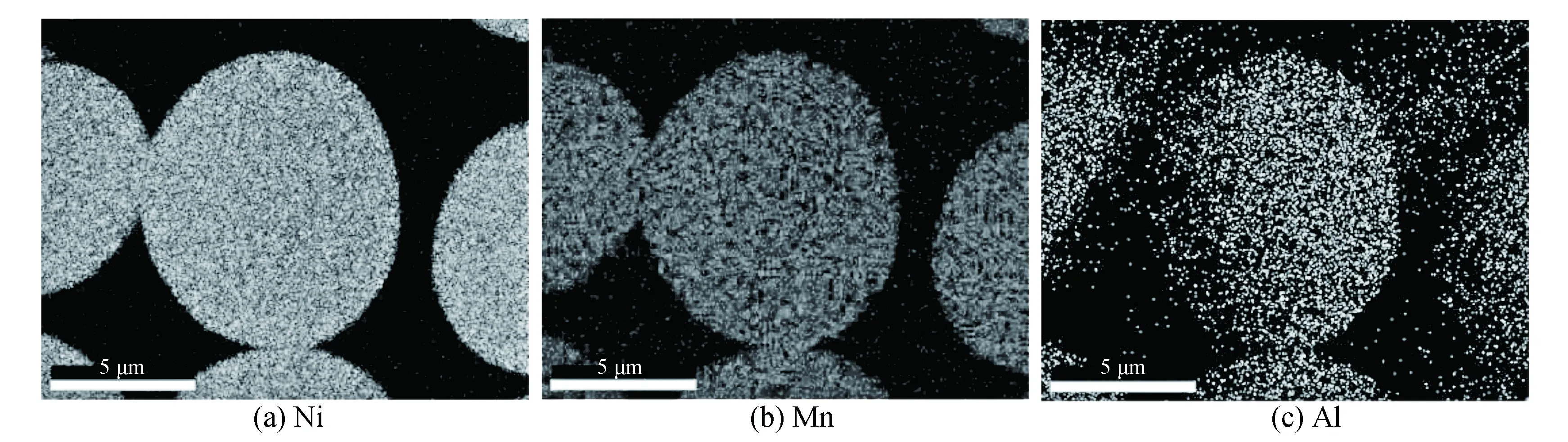

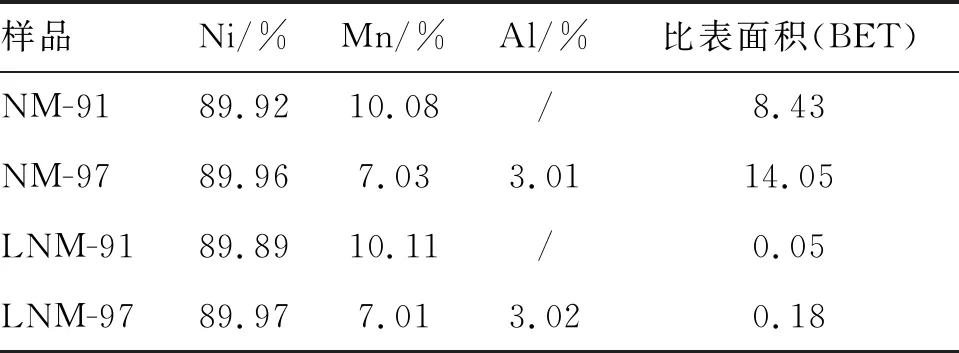

表2为NM-91、NM-97、LNM-91、LNM-97的ICP元素分析结果,可观察到不论是前驱体还是正极,元素含量均与配比接近,表明共沉淀法制备材料合格,且烧结工艺未影响材料化学组分。图3为LNM-97的EDS能谱图。从图3中可以看出,Al元素同Ni、Mn在正极中实现均匀分布,说明烧结工序未因外来元素Al对正极形成过程带来影响。在掺Al正极中这一点很关键,因为有研究表明在烧结过程中大剂量引入Al元素会导致掺杂不均、材料结构异变等问题[25-26]。本文使用共沉淀方法掺入Al元素,掺杂均匀、结构正常。

图3 LNM-97的EDS图

表2 四种材料ICP、BET测试数据

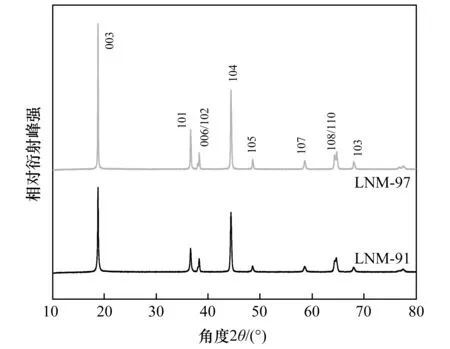

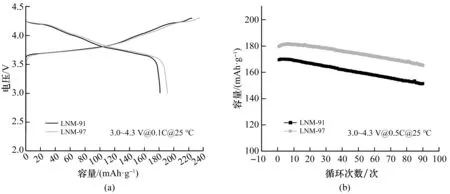

为了探究Al的掺入对结构的影响,用XRD谱图分析了合成材料的晶体结构和相结构。如图4所示,掺Al的LNM-97样品与原始未掺杂LNM-91样品谱形没有明显差异,均呈具标准六角α-NaFeO2层状结构,符合R-3m空间群,因此可确定质量分数3%的Al掺杂并没有改变原始材料的晶体结构。两种样品的(006)/(102)和(108)/(110)峰分离明显,表明材料具有高度有序的层状结构。从XRD结果中得到的各晶格参数如表3所示。因Al的掺入,a轴晶格长度减少,c轴晶格长度和c/a比值略有增加,并且晶胞体积略有减小,这是由于Al3+的离子半径比Ni2+/Ni3+的离子半径要小[27](Ni2+:0.72 nm,Ni3+:0.56 nm,Al3+: 0.51 nm),而c轴的延长可对充放电过程中的Li+传递起着积极的作用,减小Li+传递势垒,有利于充放电循环过程中Li+的迁移[28-29]。此外,如表3所示,两种材料c/a比值均大于4.94,同样表明材料层状结构良好。I(003)/I(104)值可反映材料的阳离子混排程度。通常,I(003)/I(104)值越高,表示晶格中的阳离子混排度越低[30]。阳离子混排程度过高会阻碍Li+脱嵌,导致Li+扩散系数降低,材料电化学性能下降[31]。两种样品的I(003)/I(104)值均显著高于1.2,说明样品具有较低的阳离子混排。值得注意的是未掺杂材料LNM-91,I(003)/I(104)比值低于LNM-97,这说明相对于未掺杂样品,LNM-97阳离子混排程度更低,具有更好的电化学性能。

图4 LNM-91、LNM-97的XRD谱图

表3 LNM-91、LNM-97各晶格参数

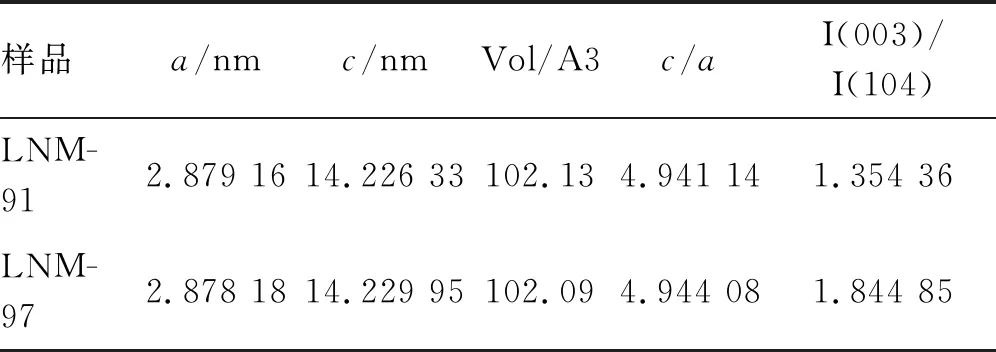

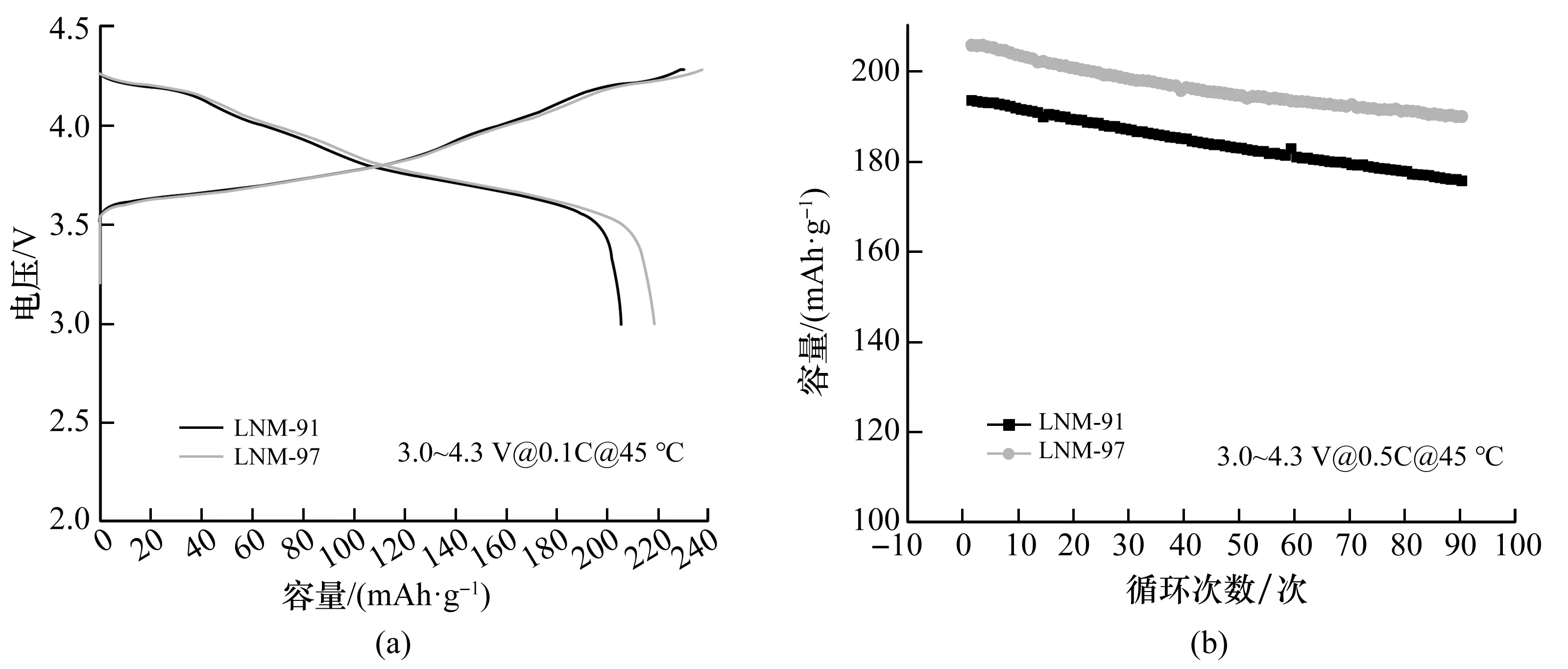

图5(a)为两样品在0.1C、25 ℃、3.0~4.3 V条件下的首次充放电曲线。在25 ℃条件下,LNM-91、LNM-97放电比容量分别为181.5、191.3 mAh/g,库伦效率分别为80.8%和81.5%。可观察到,LNM-97拥有更高的放电容量与库伦效率。图5(b)为两样品在0.5C、25 ℃、3.0~4.3 V条件下的循环性能图。如图5所示,25 ℃下LNM-97拥有179.9 mAh/g的放电比容量,并且在经过90圈的充放电循环后,仍可保留165.5 mAh/g,容量保留率为92.0%,而LNM-91放电比容量仅为169.7 mAh/g,循环90圈后放电比容量衰减至151.5 mAh/g,容量保留率89.3%。在电池循环过程中因Li+重复嵌入-脱出,层状结构会向尖晶石相、岩盐相发生异性相变,同时使内部产生微裂纹[32-34]。Al元素的掺杂使得材料结构稳定性增强,在循环中维持层状结构稳定,循环性能得到提升。此外,SEM结果也证明LNM-97表面一次颗粒较大且分散,拥有更好的界面稳定性,循环过程与电解质发生的副反应较轻[35],而LNM-91表面一次颗粒分散性差,界面稳定性弱于LNM-97,循环过程中易与电解质反应,降低循环性能。

图5 LNM-91、LNM-97容量曲线(25 ℃)

图6为两样品在0.1C、45 ℃、3.0~4.3 V条件下的首次充放电曲线与循环曲线。在高温45 ℃条件下,二者放电比容量、库伦效率分别为204.7、217.6 mAh/g和89.4%、91.7%,循环90圈后容量保留率分别为90.7%和92.2%。富镍层状材料的热稳定性受其结构稳定性的影响,当结构发生衰变的同时伴随着氧的释放,导致热失控现象[36]。有研究表明Al、Mn元素可结合因高温产生的O原子[37],提高高温循环下H2↔H3相变的可逆性[38],并使多相变转换为单相变。由于Al—O键的键能(512 kJ/mol)要强于Mn—O键的键能(402 kJ/mol)[39],故LNM-97的结构稳定性和比容量要优于LNM-91。这同样也是LNM-91、LNM-97高温性能优于常温性能的原因。

图6 LNM-91、LNM-97容量曲线(45 ℃)

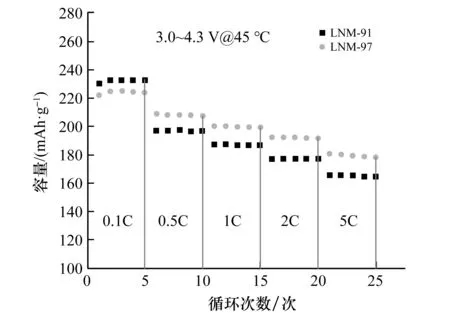

为了进一步研究Al元素对材料高温性能的影响,对两种样品在45 ℃下进行不同倍率循环测试。电流密度从0.1C递增至5C,每个不同的电流密度循环5个周期测试倍率性能。图7是样品在45 ℃下、3.0~4.3 V的倍率性能图。如图7所示,在低倍率(0.1C)下循环5圈后,LNM-91放电比容量较高,为232.3 mAh/g,而LNM-97放电比容量为224 mAh/g,低于LNM-91。在高倍率(0.5C、1C、2C、5C)条件下循环,LNM-91容量明显下降,而LNM-97放电比容量则反超LNM-91,并仍保持较高的可逆容量。从整体数据来看,LNM-97倍率性能更为优越,尤其是在较高倍率下。增强的倍率性能可归因于LNM-97具有的高结晶度,这可以缩短锂离子传输路径[40],提升倍率性能。LNM-91在低倍率下放电容量较高的原因可能是其粘连的一次晶粒所致,在较低充放电速度下减短Li+传输路径,但其结晶度差、Li+扩散能垒高,这会在短期、低倍率循环下表现为放电比容量较高,但在长循环和高倍率条件下性能不佳。

图7 45 ℃下LNM-91、LNM-97倍率性能图

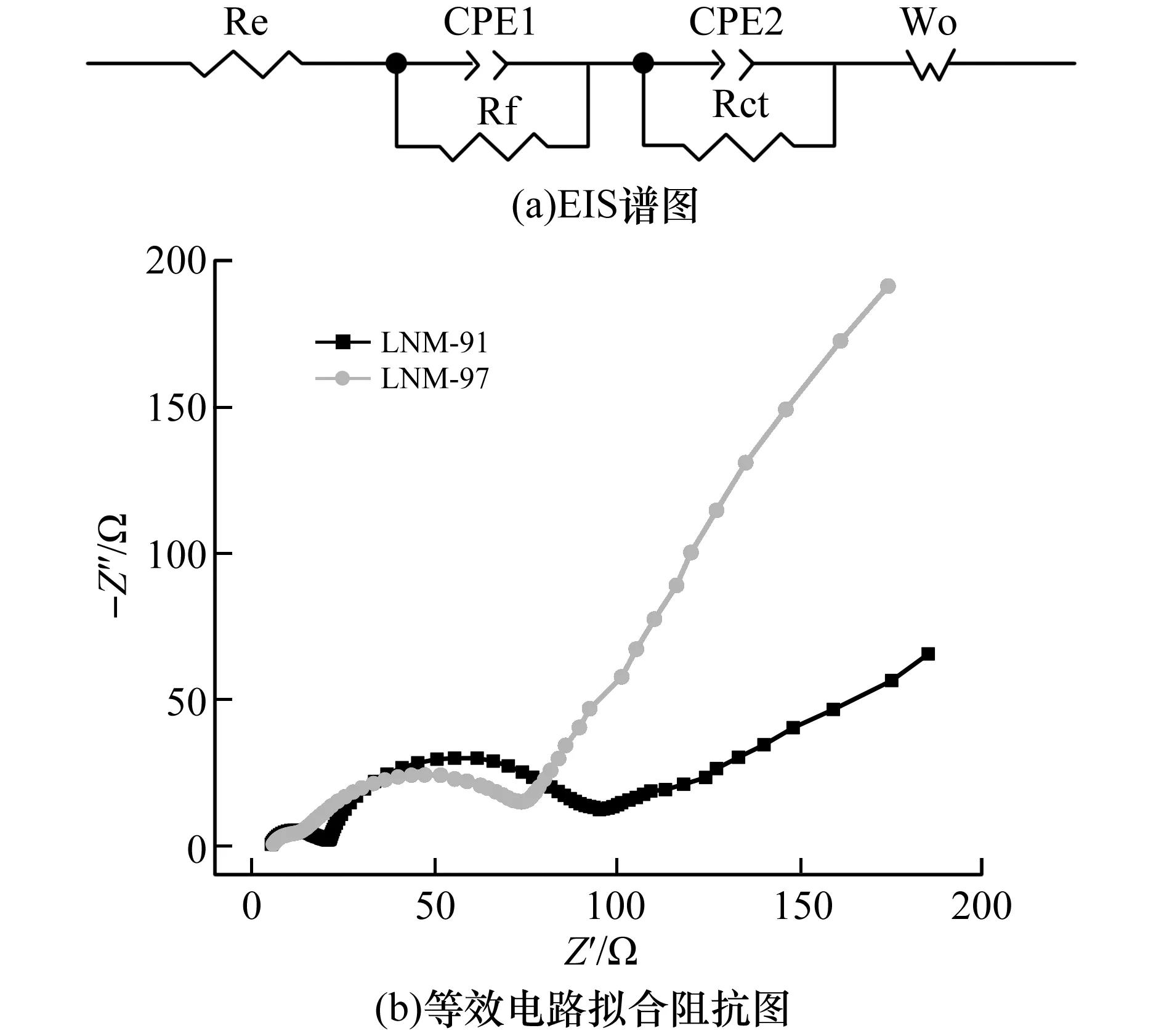

图8为LNM-91、LNM-97在常温25 ℃下循环90圈后的电化学阻抗谱图。两种电池均充电至4.3 V,利用图8(a)所示等效电路拟合阻抗数据,进一步了解Al掺杂的影响。据研究报道,出现在高到中频范围的半圆与电极表面的Li+离子扩散(Rf)电阻有关,电极与电解液界面的电荷转移电阻(Rct)在低频区以半圆表示[41-43]。经过90次循环后,LNM-91的Rf值(94.9 Ω)明显高于LNM-97(73.5 Ω),表明掺Al材料经循环后仍保持较好的导电性,结构更加稳定。这可归因于LNM-97具有更大的层间距,有利于Li+迁移,并且材料更好的结晶度可降低材料的极化,从而使循环后的阻抗较弱。这表明Al掺杂在提高材料机械稳定性、降低电解质引起的副反应方面是有效的。

图8 LNM-91、LNM-97电化学阻抗(EIS)谱图

3 结 论

综上所述,采用共沉淀法+高温固相法制备富Ni无Co正极材料LiNi0.90Mn0.10O2,在共沉淀阶段将Al元素引入,经高温烧结成掺Al正极LiNi0.90Mn0.07Al0.03O2。Al掺杂改善了材料的颗粒形貌,并使得材料电化学性能提升,尤其在高温条件下更为明显。材料电性能的提升是因为Al的引入提升了结构稳定性,使结晶度提高,增大Li+迁移通道。在共沉淀阶段引入稳定的掺杂元素,既提升了材料性能,又降低了制备成本,并且可保证掺杂均匀。