铅基板栅用铅钙合金偏析控制的研究与实践

赵凯,李凯,王光明

(河南豫光金铅股份有限公司,河南 济源 454000)

0 引言

铅基合金板栅在铅酸蓄电池中具有支撑活性物质和传导电流的作用,因此板栅合金失效是铅酸蓄电池失效的重要原因之一[1]。目前蓄电池企业铸造板栅用合金主要为铅锑合金和铅钙合金两大类。铅钙合金作为铅酸蓄电池板栅材料,在市场上的占有率已达到了 71 %~80 %[2]。在 Pb-Ca-Sn-Al 合金中,钙含量一般在 0.07 %~0.14%之间。钙含量超过 0.07%的合金被习惯称为高钙合金[3]。高钙合金在生产浇铸过程中往往存在较大的偏析现象。尤其是,在配制浇注质量控制过程中采用直读光谱仪检测时检测值与理论值偏差很大[4],具体表现在同一截面不同位置相对标准偏差(RSD)较大,严重影响了化学分析的结果准确性,导致下游蓄电池板栅材料的质量不稳定。本文中,笔者深入分析了铅钙合金偏析机理,改善生产工艺,在生产实践中从根本上解决铅钙合金偏析难题。

1 高钙铅合金中钙偏析的理论依据

合金中各组成元素在结晶时分布不均匀的现象称为偏析。偏析是合金在凝固过程中由于溶质再分配和扩散不充分引起的。偏析对合金的力学性能、抗裂性能、耐腐蚀性能等都有不同程度的损害。在成分均匀的合金熔体迅速注入模具时,首先凝固的是与合金锭模模壁接触的面,然后逐渐向里推移。由于与空气接触,其次凝固的是上面,最后才是锭模中心。

如图1所示,α 体是富含铅的固溶体(ω(Pb) > 99.0 %)的金属间化合物,如 Pb3Ca。由于在合金冷却的过程中有 L+Pb3Ca 的状态存在,而且 Pb3Ca 晶体的密度比铅液的低,因而Pb3Ca 晶体会向上漂浮。根据上文提到的冷却顺序,上面和中部冷却缓慢,就造成整个体积中心部位的 Ca 含量比较低,而上面的 Ca 含量比较高。在下部由于合金熔体接触模壁而很快凝固,所以 L+Pb3Ca 存在的时间很短。Pb3Ca 在固体中以脱溶的形式来形成,不可能产生偏析,所以该部分的 Ca 含量与均匀合金液体中的比较接近。当Ca 含量在 0.07%左右时,液相线与固相线基本重合,因此当温度降低时,Ca 只能以固溶体加上Pb3Ca 的形式存在。此时 Ca 无法再偏移,所以各个部位的 Ca 含量应该相差不大,都与均匀液相中的相近。随着 Ca 含量的增加,液相线高出固相线越来越多,L+Pb3Ca 存在的时间也会越来越长,Pb3Ca 向上漂浮的机会就越来越大,因此在相同的冷却情况下,这种偏析情况会根据合金中 Ca含量的增加而变得更加明显。

图1 铅钙二元合金相图

2 高钙铅合金偏析的控制措施

2.1 改进生产工艺参数

将搅拌频率由原来的 15~25 Hz 改为 25~35 Hz。原搅拌频率较慢,致使易氧化的金属在铅液表面燃烧损失,导致利用率低下。改进后,缩短了和空气接触的时间,避免了燃损,使利用率提高 1 %。将搅拌时间由原来的 3~5 min 改为 5~8 min。增加搅拌时间,减小取样检测的不均匀程度,使样品中钙含量偏差由原来的 0.08 ‰ 降低到 0.03 ‰。将添加温度由原来的 580 ℃ ± 20 ℃ 改为 560 ℃ ±20 ℃。低温添加可减少能耗,而且铅液温度与铸板温度间差距缩小,降低了产渣量和小金属低温析出。

2.2 改进装备

将原来的五连体平底式合金锭模改为底部单格隔离式的,增加锭模与冷却水的接触面积,提高冷却速度,获得较大过冷度,细化晶粒,使内部组织均匀。原来使用的直流式导流管存在钙损失、钙含量波动不均匀等问题。经多次分析及生产试验,把导流管改为过弯下探式的。该导流管距离模具底部仅 1 cm。浇铸时铅液从底部进入模具,可起到二次搅拌的作用,从而确保了铸锭时合金成分的均匀度。

2.3 冷却水温度控制

高钙合金冷却水原采用循环水。随着合金浇铸时间的增加,由于热传递现象,循环水在循环过程中的水温也不断升高,由 30 ℃ 左右上升到 90 ℃左右,对合金冷却效果产生很大负面影响。经过分析论证,设计新的循环水路路径,增加循环水的冷却时间,设计沉淀池,增加循环水池蓄水能力,提升循环水的冷却能力,使循环水温由原来的 90 ℃降低到 70 ℃,因此偏析得到有效抑止,合金锭样内外侧钙含量偏差由原来的 0.145 ‰ 缩小至 0.015 ‰,满足了高钙合金的客户要求。

对铸锭模具进行改造,将冷却槽内原有的 2 个大的循环水流系统,分割成为 8 个循环水流系统,使 1 块模具自成 1 个循环系统,8 块模具分别对应 1 个入水孔,1 个出水孔,消除铅隔墙的阻挡弊端,缩短循环冷却水在循环水槽的停留时间,稳定冷却水温度,改善冷却效果。

3 铅钙合金生产工艺

铅钙合金生产工艺包括加料熔铅、碱性精炼、合金配置、铅液输送与合金浇铸五个部分,参见图2中流程。

图2 合金生产工艺流程图

3.1 加料熔铅

把计量好的铅原料投入锅中,升温至 460 ℃± 20 ℃。当温度升至 460 ℃ ± 20 ℃,等析出铅完全熔化后,开启搅拌机变频器至 25~35 Hz 进行搅拌,搅拌 50~60 min 后,调节搅拌机变频器至5~15 Hz,捞渣。

3.2 碱性精炼

把铅液面渣捞尽后,控制铅液温度至 460 ℃± 20 ℃,开启搅拌机变频器至 25~35 Hz 进行搅拌。按照ω(NaOH)∶ω(Pb) = 1/2500 把 NaOH 加到铅液中,搅拌 50~60 min,然后取样对杂质进行全成分分析。如果杂质均符合顾客标准要求,就进行下一步;如不合格,就按精炼步骤重复以上操作直至合格。

3.3 合金配置

温度升至 560 ℃ ± 20 ℃ 时,开启搅拌机变频器至 25~35 Hz 进行搅拌,将计量好的钙、铝,小批量、多批次地加入铅液搅拌漩涡中。加完钙、铝后,待合金锅内钙、铝完全熔入铅液,再搅拌 5~8 min。然后停止搅拌,取配置样分析。如果样品不合格,重复以上相对应元素添加程序,直至合格。

3.4 铅液输送

铅泵打铅前将铅泵泵头及连接管道清理干净,并检查焊接处是否有开焊现象,保证铅泵进铅孔与连接管道处无堵塞和泄漏。对接好各连接管道,并再次检查各连接部位是否紧固,周围人员是否撤离,确认后方可开启铅泵输送铅液。

3.5 合金浇铸

浇铸前清理模具,保证无水干燥,浇铸温度为560 ℃ ± 20 ℃。在每锭合金浇铸完后,快速地将表面的渣捞去。待合金液在模具中冷却成型后,再起出。浇铸过程中要在所浇铸单锅容量比例 1/6、1/2、5/6 时取过程样,浇铸结束后取浇铸末尾合金锭锭样。以化验单上杂质成分的高值、主要成分的低值作为判定合金产品是否符合内控标准的判定依据。

4 生产实践

2020 年 6 月至 2020 年 12 月,对生产高钙铅合金偏析采用了以上控制措施。在表1 对比了两种高钙铅合金在改进前后的钙含量。SD21 合金的RSD 由原来的 5.94%降至 1.13 %,CWZ 合金的RSD 由原来的 5.32%降至 1.45 %。如表1 与图3所示,重复性大为改善,满足质量控制要求。

图3 工艺改进前后合金中钙含量

表1 改进前后高钙铅合金中钙含量

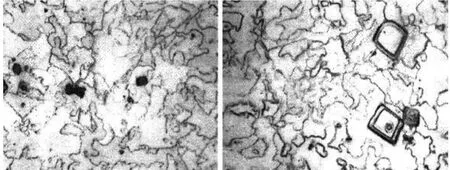

对比 SD21 合金在改进前后金相组织,如图4、5所示。改进前两种合金成分均匀性较差,改进后合金锭样内外侧钙含量偏差由原来的 0.145 ‰缩小至 0.015 ‰,与文献[5]报道类似。通过金相组织观察,改进前 SD21 合金晶粒尺寸大小约为 71~260 μm,合金组织中分布有大量不均匀的硬质点化合物 PbCa3颗粒析出物。改进后 SD21 合金组织晶粒尺寸更加细化,晶粒大小约为 6~30 μm,硬质点化合物 PbCa3分布均匀,力学强度显著改善,因此通过改进的控制措施生产高钙铅合金,偏析现象得到明显改善,产品均匀一致性进一步提高,达到了客户的质量要求。

图4 改进前 SD21 合金金相组织(100×)

图5 改进后 SD21 合金金相组织(100×)

5 结束语

通过优化生产中温度与搅拌频率,改进浇铸模具与控制冷却水温度等措施可以有效降低铅钙合金中钙的偏析程度,更好地满足钙元素的质量控制要求。