油田伴生气脱硫胺液无机膜净化工业试验研究

滕建强 赵毅 赵德银 刘英杰 郭龙

1.中国石化西北油田分公司 2.中国石化缝洞型油藏提高采收率重点实验室 3.新疆博塔油田技术服务有限公司

中国石化西北油田分公司(以下简称西北油田)所属的塔河、顺北采油区块生产大量高含硫稠油,同时副产大量高含硫伴生气。所产伴生气中的硫化物主要包括硫化氢、硫醇及硫醚等[1]。在开采过程中,原油和伴生气同时从地层中采出,伴生气中会携带固体颗粒、化学助剂以及油泥等杂质,另外,伴生气中还含有较高含量的重烃,重烃易发生凝析现象,给后续的伴生气处理带来了挑战。为了便于处理,往往根据气质的不同,设置多个轻烃站进行分类处理。现有的轻烃站伴生气处理工艺一般包括伴生气进站过滤、增压、脱硫、脱水、轻烃分离等工艺过程,最终获得天然气、液化气和油田轻烃3种产品[2]。

以西北油田所产高含硫伴生气脱硫净化处理过程存在的技术问题为切入点,通过分析生产过程中存在的问题及其产生原因,开展了伴生气脱硫胺液无机膜净化工业应用试验研究,有效解决了因伴生气脱硫胺液质量差导致的脱硫效率低、净化气中H2S含量超标、拦液冲塔等技术难题,为解决行业同类问题提供了参考。

1 伴生气脱硫工艺简介

以西北油田某轻烃站伴生气脱硫工艺流程为例进行简述,设计伴生气处理负荷为80×104m3/d。目前,伴生气脱硫过程采用成熟的MDEA吸收脱硫工艺,该工艺过程如下:进站伴生气首先进行缓冲沉降,再由压缩机压缩至2.5 MPa后直接从塔底进入脱硫塔,与从塔顶进入的贫吸收剂在脱硫塔内逆流接触,脱硫塔塔底采出富含硫化氢的富吸收剂与溶剂再生塔再生后的贫溶剂换热至100 ℃后进入再生塔进行再生,再生出的酸性气进入硫回收单元,与富吸收剂换热后的贫溶剂冷却至40 ℃后返回脱硫塔循环使用,脱硫塔塔顶采出伴生气中H2S质量浓度要求低于20 mg/m3,脱硫后的伴生气去下一分离单元。

2 伴生气脱硫过程中存在的主要问题

西北油田某80×104m3/d轻烃站伴生气脱硫过程中存在的主要问题为:①脱硫系统经常发生拦液现象,影响装置的平稳运行;②伴生气脱硫效果差,净化气中H2S质量浓度在20 mg/m3左右波动,经常超出GB 17820-2018《天然气》中规定的20 mg/m3。造成上述问题的原因如下:

(1) 该轻烃站处理伴生气中C3以上组分含量较高,尤其是C5以上重烃含量偏高,该站处理的伴生气典型组成见表1。经压缩后的伴生气在脱硫塔内与胺液接触过程中极易发生重烃凝析现象,凝析的重烃进入胺液呈乳化态存在,进而导致胺液发泡倾向增大,不仅会降低脱硫效率,还容易引发脱硫塔及胺液再生塔拦液冲塔,从而影响安全生产[3-4]。

(2) 伴生气中含有一定含量的固体颗粒及油泥等杂质,无法通过过滤去除,在吸收脱硫过程最终进入吸收剂中,在长周期循环过程中,存在以下问题:①导致吸收剂固体颗粒物含量(以下简称固含量)偏高,品质降低,吸收效果变差,还容易引发拦液冲塔问题[5];②导致胺液再生塔进出料换热器污垢沉积,从而影响设备的换热效果,降低了胺液再生塔进塔温度,显著增大了胺液再生能耗。

表1 西北油田80×104 m3/d轻烃站处理伴生气组成分析结果组分φ/%组分φ/%N24.17n-C43.14CO23.52i-C52.53C156.48n-C51.17C215.63C6+1.84C37.49H2O0.21i-C41.98H2S1.84

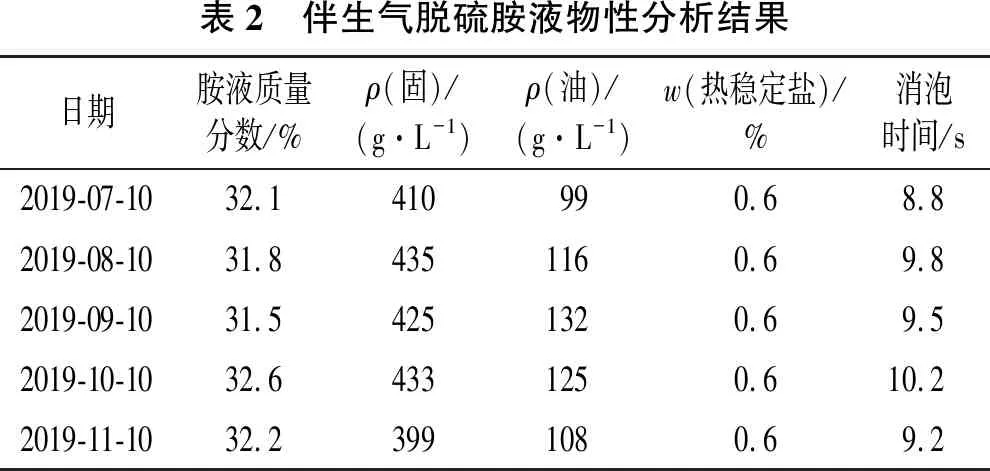

西北油田某轻烃站伴生气脱硫胺液物性分析结果见表2。由表2可知,脱硫胺液中油含量较高,这主要是伴生气在与胺液逆流接触过程中易发生凝析现象所导致,另外,伴生气中夹带的颗粒物和油泥也会在胺液中沉积,导致胺液中固含量偏高,烃类和固体颗粒物的存在均导致胺液品质降低,发泡性能增强,是造成脱硫系统拦液冲塔、吸收效率低、系统能耗高的主要原因[5]。循环胺液中固体颗粒物粒度分布结果如图1所示。由图1可知,绝大部分悬浮物颗粒直径分布在1~100 μm,常规沉降和气体过滤器无法去除由伴生气夹带进入胺液的固体颗粒物。

表2 伴生气脱硫胺液物性分析结果日期胺液质量分数/%ρ(固)/(g·L-1)ρ(油)/(g·L-1)w(热稳定盐)/%消泡时间/s2019-07-1032.1410990.68.82019-08-1031.84351160.69.82019-09-1031.54251320.69.52019-10-1032.64331250.610.22019-11-1032.23991080.69.2

3 无机膜净化胺液工艺原理

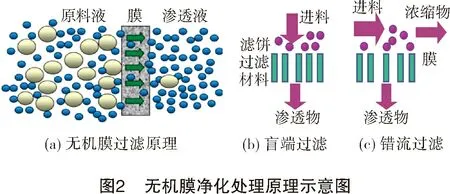

无机膜净化技术是基于多孔陶瓷介质的筛分效应原理进行的物质分离技术,采用动态“错流净化处理”方式进行净化处理(见图2),即在压力驱动下,原料液在膜管内侧膜层表面以一定的流速高速流动,小分子物质沿与之垂直的方向透过微孔膜,大分子物质(或固体颗粒)被膜截留,使流体达到分离浓缩和纯化的目的[6]。

无机膜材料由基层、支撑层和功能层组成,功能层孔径灵活可调。根据胺液中固体颗粒物粒度分布结果,本研究采用无机膜功能层孔径为30 nm,其结构示意图如图3所示[7]。选用孔径为30 nm的无机膜能够有效去除胺液中乳化状的油滴以及胺液中悬浮的固体颗粒物,从而保证净化后的胺液质量得到显著提升,且不会发生膜孔堵塞。

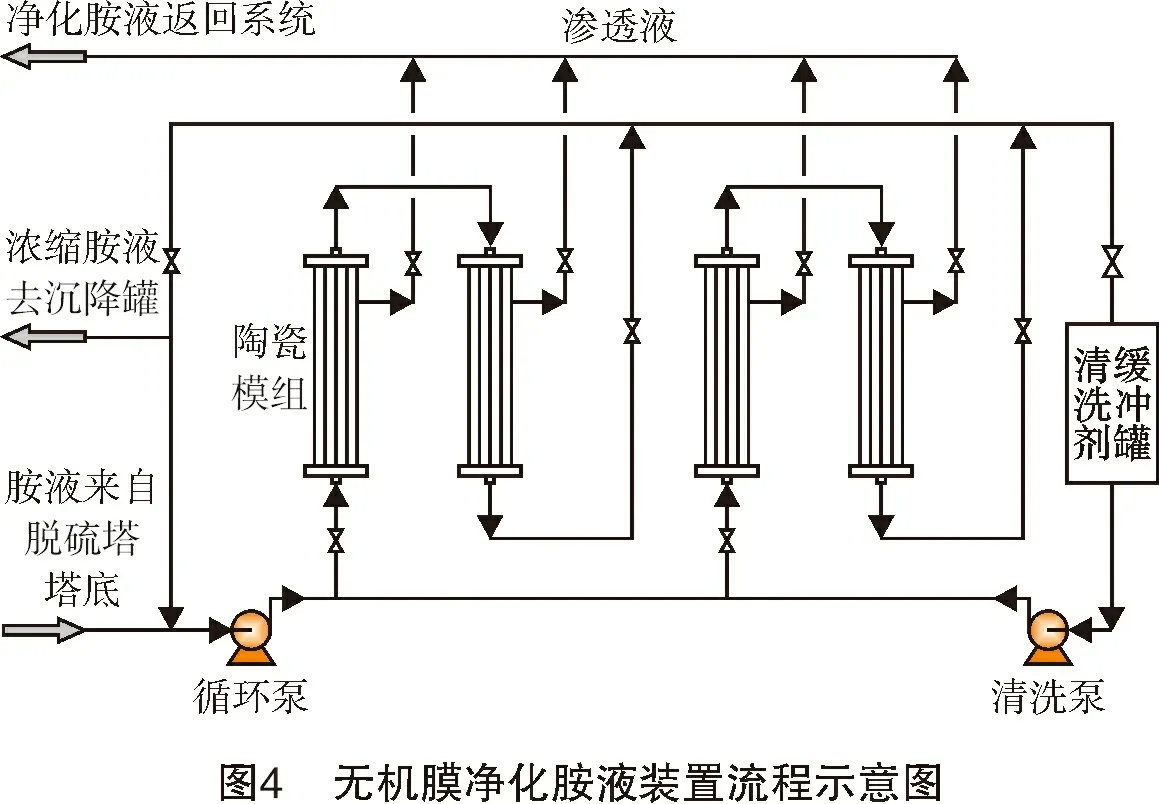

西北油田无机膜净化胺液试验装置工艺流程原理如图4所示。本试验装置设计处理能力为2 t/h,膜管关键性能参数如表3所列。本试验装置膜组件采用两组膜组件串联操作,两对模组一开一备,同时设置了清洗系统,当膜组件膜两侧压差超过规定值时,切换另一对模组,并进行清洗备用。来自脱硫塔塔底的高压富胺液与循环浓缩胺液混合后经循环泵增压进入膜组件,流体在膜管内流动呈湍流状态,在膜表面拦截的浮油和固体颗粒物随湍流物流由表面带走,少部分浓缩液外排至沉降罐进行沉降分相,大部分循环至循环泵入口,去除了油滴和固体颗粒物的渗透液直接返回胺液系统进行再生。

表3 膜组件性能参数膜管外径/mm流道直径/mm通道数膜管长度/mm膜组件膜管数单组件膜面积/m2膜孔径/nm30671 20071.1130

4 无机膜净化胺液试验研究

4.1 膜面流速

膜面流速指的是在无机膜错流净化过程中,料液流经膜表面的流速。膜面流速对渗透率影响显著。在运行过程中,可以通过调整循环量与原料进料量的比值(即循环比)优化膜面流速。增大循环比,则膜面流速也随之越大,同时,也意味着系统操作能耗增高。试验首先考查了膜面流速的变化对渗透通量的影响,试验过程设定原料进料量为2.0 t/h,试验结果见图5。

由图5可知,膜面流速越快,渗透通量越高,这是由于物料在流经膜表面时产生的剪切力可把积累在膜表面的杂质颗粒等带走,有效抑制膜表面滤饼层的形成。膜面流速太小,膜表面积累的杂质颗粒不能被流体带走,从而在膜表面形成了高杂质含量区,增大过滤阻力,加速膜管污染,因此,在一定范围内,膜面流速越高,膜管渗透通量越大[6]。从试验结果可知,当膜面流速增至4.4 m/s后,渗透通量增幅变小。从操作能耗的角度考虑,选定膜面流速4.4 m/s为最佳操作膜面流速,此时对应的循环比为10,循环流量为20.0 t/h。

4.2 浓缩比

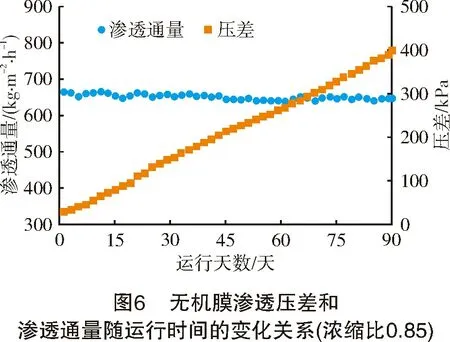

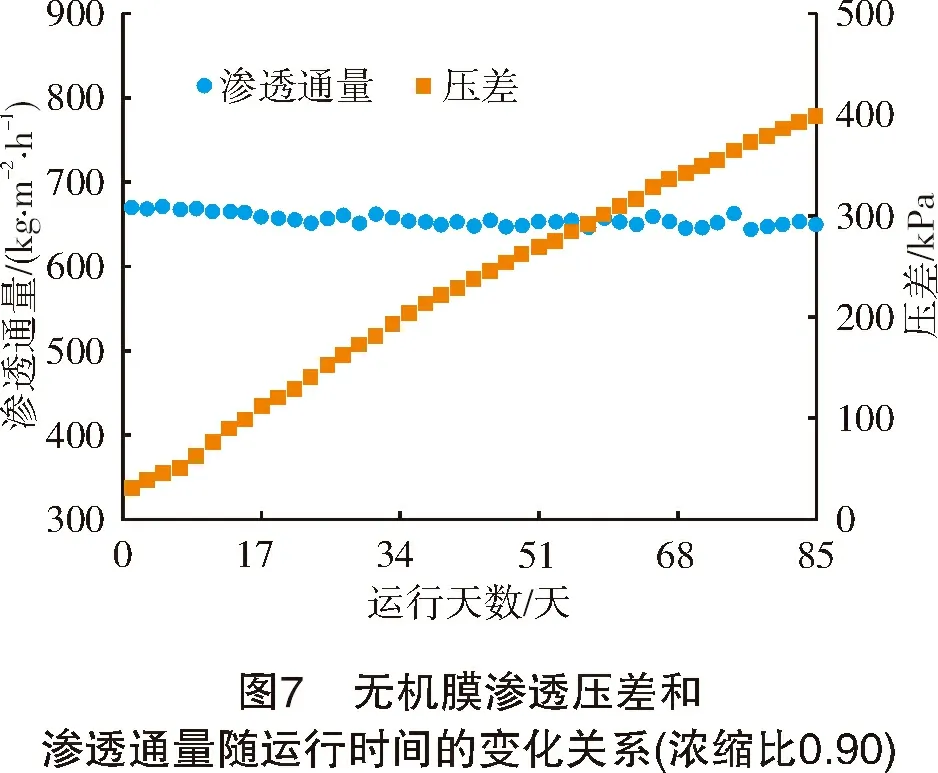

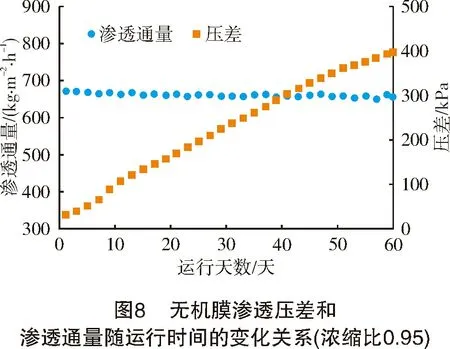

在无机膜装置连续运行过程中,污垢会在膜管表面不断沉积,为了保证装置处理量的稳定,就需要不断增大无机膜内外两侧的压差,以保证渗透通量的稳定。当无机膜内外两侧压差增大到一定程度时就需要对无机膜进行清洗,从而保证恢复渗透压差。目前,当无机膜内外两侧压差达到400 kPa时[7],工程上通常就需要对无机膜组进行切换清洗。浓缩比是指在无机膜错流净化过程中渗透液采出量与原料液进料量的比值。浓缩比越大,意味着循环物料中的杂质含量越高,杂质在无机膜表面更容易沉积,从而加快膜管的污染速率,运行周期变短;浓缩比越小,运行周期可以延长,但原料液外甩损失率越大。为了研究浓缩比的变化对无机膜渗透压差的影响规律,考查了浓缩比分别为0.85、0.90和0.95的条件下无机膜渗透压差和渗透通量随运行时间的变化关系,试验结果见图6~图8。由图6~图8可以看出,浓缩比越大,膜组件渗透压差越大,当浓缩比为0.95时,运行压差增速显著加大,导致运行周期明显缩短,其主要原因是浓缩液中油含量和固体杂质含量增大导致油泥更容易在膜表面沉积,进而导致运行周期变短,因此,从经济性考虑,选择0.90作为操作浓缩比。

4.3 清洗效果

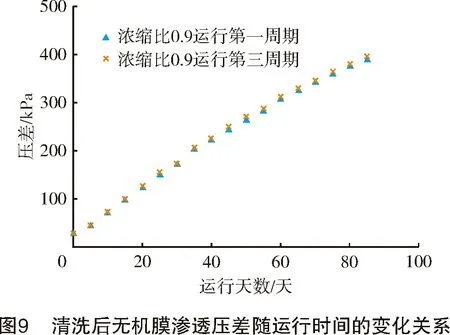

无机膜在运行过程中,当无机膜内外两侧压差达到400 kPa时,需要对膜组件进行切换并清洗。膜管性能恢复情况是衡量能否满足工业化应用要求的关键指标。清洗膜组件时,分别采用纯水、纯水+NaOH+NaClO3和纯水+HNO3溶液作为清洗剂,进行交替循环清洗。为了考查无机膜清洗后的膜管性能恢复情况,对比了经过多次清洗后的无机膜压差随运行时间的变化关系,对比结果见图9。由图9可知,无机膜在经过3个周期的运行后,经清洗,在相同的操作条件下,无机膜运行压差与首次相同条件时运行压差变化很小,增大幅度低于3%,且运行天数没有减少,均达到85天以上,表明无机膜运行过程压差增大的主要原因是胺液中夹带的油泥在无机膜表面发生沉积,但并没有发生膜孔堵塞,经清洗后即可完全恢复通量和压差,从而满足装置长周期运行的要求。

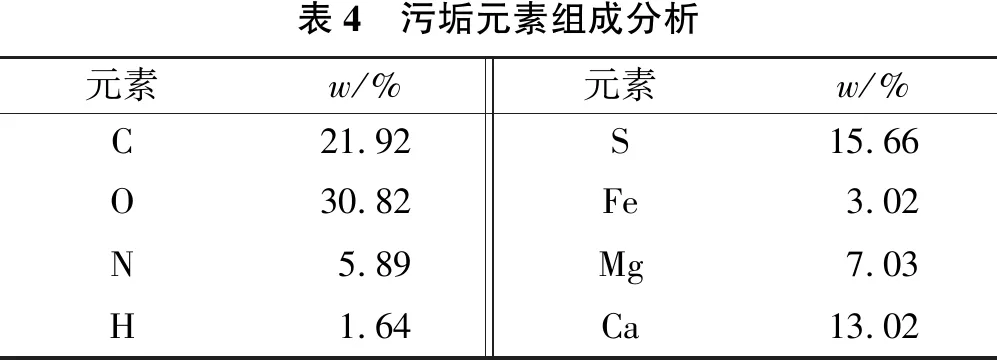

同时,对沉积在无机膜表面的污垢样品进行了元素分析,分析结果见表4。由表4所列污垢元素分析结果可以推断,高含硫伴生气脱硫胺液中的污染物主要包括伴生气中夹带的固体颗粒、油泥及因腐蚀带来的金属硫化物等,与文献报道的结论一致[5]。

表4 污垢元素组成分析元素w/%元素w/%C21.92S15.66O30.82Fe3.02N5.89Mg7.03H1.64Ca13.02

4.4 胺液净化对伴生气胺液脱硫工艺过程的影响

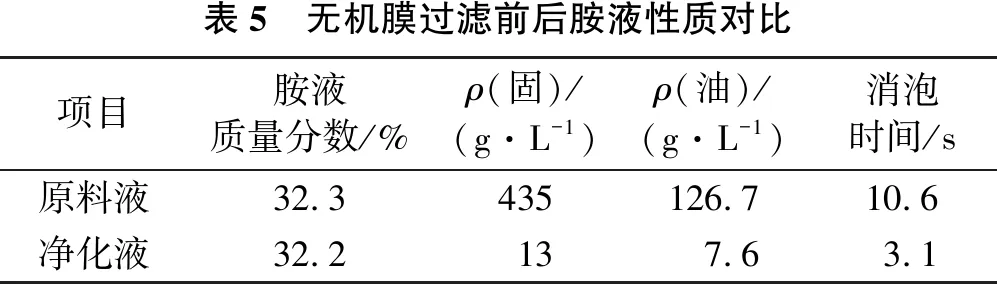

无机膜过滤属于物理过滤过程,无机膜具有纳米级孔径,能够有效去除油田伴生气脱硫胺液体系中夹带的固体颗粒、油泥、机械杂质及因重烃凝结带来的乳化态油滴,而且过滤性能具有良好的稳定性。胺液净化前后原料液与无机膜过滤净化液物性对比结果见表5。由表5可知,无机膜净化高含硫伴生气脱硫胺液效果良好,净化后胺液中油含量、固含量脱除率均在95%以上,净化后胺液发泡性能显著降低,与炼厂干气脱硫胺液发泡性能相当[4]。

表5 无机膜过滤前后胺液性质对比项目胺液质量分数/%ρ(固)/(g·L-1)ρ(油)/(g·L-1)消泡时间/s原料液32.3435126.710.6净化液32.2137.63.1

胺液无机膜净化实施后,约10%(w)的浓缩胺液进入沉降罐进行沉降,沉降罐上层为聚集的凝析油,下层为水相,水相中大部分固体杂质沉降到底部,上层水相重新返回无机膜净化装置进行处理。实际运行过程中,只需对沉降罐底部固体杂质进行少量外甩,据统计,外甩比例仅为沉降罐体积的5%~10%左右。此外,由于胺液净化后系统发泡倾向降低,因胺液发泡造成的胺液损失率降低,实际胺液消耗量没有变化。

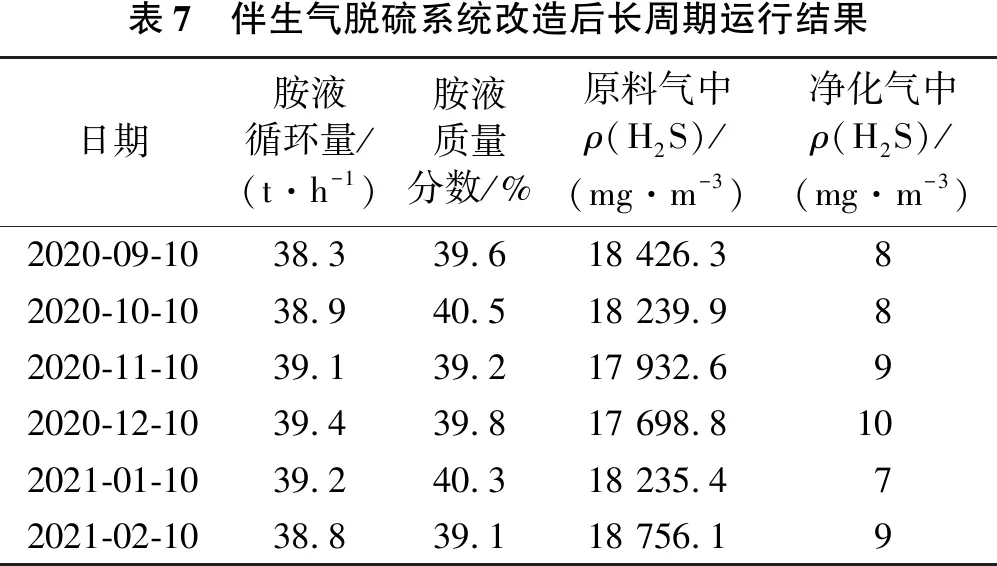

胺液净化带来的有益效果主要体现在3个方面:①能够解决伴生气脱硫过程因胺液发泡带来的拦液冲塔问题,保障系统稳定运行;②能够有效降低因胺液发泡带来的气相返混,从而提升吸收脱硫效率,提高吸收效果,提高净化气产品质量,解决净化气中H2S含量超标的问题;③可以提高胺液质量分数,降低胺液循环量,从而降低胺液再生能耗。此外,有效避免了油泥在胺液再生塔进出料换热器的沉积,胺液再生塔进出料换热器换热效果得到显著提升,进一步降低了胺液再生塔蒸汽消耗,因此,节能效果良好。胺液净化实施前后系统关键参数对比见表6,伴生气脱硫系统改造后长周期运行结果见表7。

表6 无机膜过滤技术实施前后系统关键参数对比项目伴生气量/(m3·h-1)MDEA循环量/(t·h-1)MDEA质量分数/%脱硫塔板效率/%富胺液换热后温度/℃塔底热负荷/kW实施前24 463513231.9893 253实施后24 030394034.1972 389

表7 伴生气脱硫系统改造后长周期运行结果日期胺液循环量/(t·h-1)胺液质量分数/%原料气中ρ(H2S)/(mg·m-3)净化气中ρ(H2S)/(mg·m-3)2020-09-1038.339.618 426.382020-10-1038.940.518 239.982020-11-1039.139.217 932.692020-12-1039.439.817 698.8102021-01-1039.240.318 235.472021-02-1038.839.118 756.19

由表6可知,无机膜净化伴生气脱硫胺液实施后,通过操作优化调整,MDEA溶液质量分数由原来的32%增加至40%,MDEA溶液循环量由51 t/h降至39 t/h,同时,胺液再生塔塔釜能耗降低25%以上,核算结果表明因胺液质量提升使得脱硫塔板效率也得到提升,由31.9%提高到34.1%。由表7可知,外输天然气中H2S质量浓度由实施前的约20 mg/m3降至10 mg/m3以下,产品质量得到稳定提升,优于国家标准规定值[1],且系统运行稳定,拦液现象消失。

5 结论

(1) 分析表明,高含硫伴生气脱硫胺液中的微米级固体颗粒物以及因伴生气中重烃凝析形成的乳化状油滴是导致胺液系统脱硫效率低、净化气中H2S质量浓度超标及拦液冲塔的主要原因,开展胺液净化去除乳化态油滴和固体颗粒物杂质是降低胺液发泡性能、提高产品气质量和解决拦液冲塔问题的有效手段。

(2) 无机膜净化伴生气脱硫胺液试验结果表明,采用无机膜过滤技术能够有效去除胺液中微米级固体杂质和乳化状油滴,去除率均在95%以上,污染后的无机膜管经过清洗即可恢复通量,能够满足装置长周期运行的要求。

(3) 实施胺液净化后,通过工艺优化,脱硫系统胺液质量分数由32%提高到40%,系统能耗降低25%以上,脱硫效率得到提升,净化天然气中硫化氢质量浓度由约20 mg/m3降至10 mg/m3以下,产品质量得到稳定提升,优于GB 17320-2018的规定指标,且脱硫系统运行稳定,拦液冲塔现象消失。工业运行结果表明,净化后胺液发泡性能显著降低,脱硫效率得到提高,无机膜净化伴生气脱硫胺液技术在高含硫复杂伴生气脱硫过程的成功应用,为同类装置提供了参考。