某水电站加固施工中“扩桩成墙”施工工艺研究及应用

刘 付,刘 亮

(中国水电基础局有限公司,天津,301700)

1 前言

某水电站导流明渠左导墙宽度6.2m,基础为砂岩、混合岩、碳质页岩,局部穿过F1断层带,地基状况较差。电站建成运行后,河床左侧水流不间断淘刷,导墙底部冲刷,出现较大空腔,影响导墙稳定。

2019年,为彻底解决导墙底部基础被冲刷、被侵蚀问题,并阻断导墙两侧水力联系。在设计确定实施灌注桩方案的基础上,结合施工经验及工程设计意图,通过高导墙基础底部复杂地层“扩桩成墙”技术的研究,确定采用“旋挖钻机成孔、定位导向器+冲击钻机定向冲击扩桩成槽”的施工方法,将左导墙建基面以下至桩底高程以上桩间基岩凿除,进行基岩段定向冲挖成槽,采用水下混凝土压球法开浇、接头拔管工艺套接实现成墙。该技术在不破坏原混凝土导墙整体结构的前提下,增强导墙整体稳定性,有效地完成了混凝土导墙基础的加固,在导墙底部地基岩层状态差的部位,形成一道封闭连续的防淘墙,有效解决导墙底部冲刷、淘蚀问题,从根本上消除了电站运行安全隐患。

2 “扩桩成墙”方案确定

初期左导墙设计方案为抗冲桩。为切断导墙基础部位的水力联系,更好地解决水流长期淘刷基础的问题,提出“扩桩成墙”实施理念,即使用全孔桩构造增加本体承载能力,导墙建基面下部“扩桩成墙”增强导墙基础的抗冲能力。

行业知名专家到现场踏勘、探讨,提出解决“下墙”的若干建议,主要方案为单轮铣侧面扩挖成槽、高压射水切割成槽、改装液压钻头扩桩搭接成槽等。

四种建议方案施工原理如下:

表1 成槽施工原理

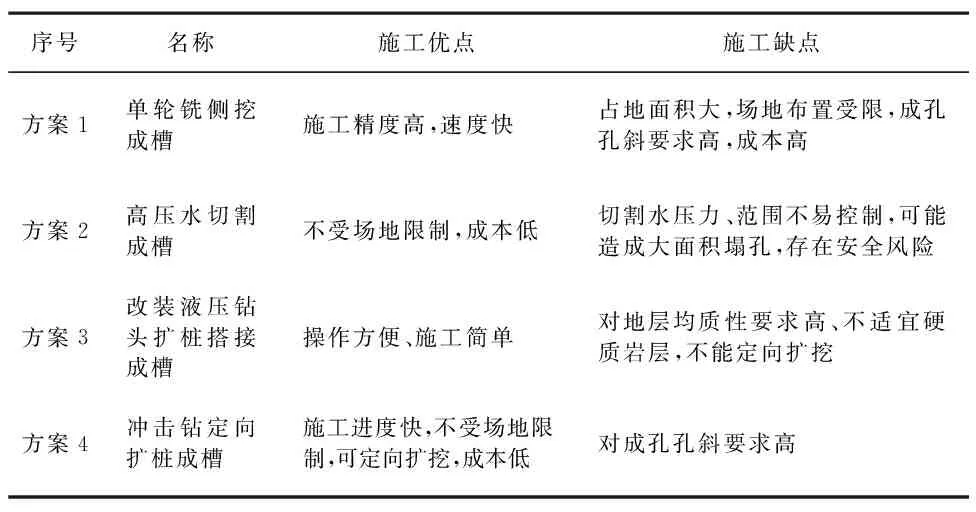

四种成槽方案优缺点如下:

表2 成槽施工方案比选

通过理论研究、试验模拟比较,最终确定方案4为最优方案。

3 “扩桩成墙”施工工艺

3.1 施工流程

采用大扭矩旋挖钻机钻进灌注桩至设计底高程,随后使用85t履带吊吊装1台冲击钻(配φ80cm钻头、定位导向装置),分别由桩孔两侧,进行由上至下的定向扩挖成槽施工。定位导向器的最下缘厚度为55cm,冲击钻头随定位导向器凹槽向下冲击、劈打侧面,形成既定方向及深度的槽段。期间配合旋挖定期捞渣、清孔,连通成墙。经槽型验收后,采用“水下混凝土压球法开浇、接头管拔管套接法”工艺实施浇筑,即在分组的套接孔下设接头管,导管浇筑串联孔的桩、墙混凝土。

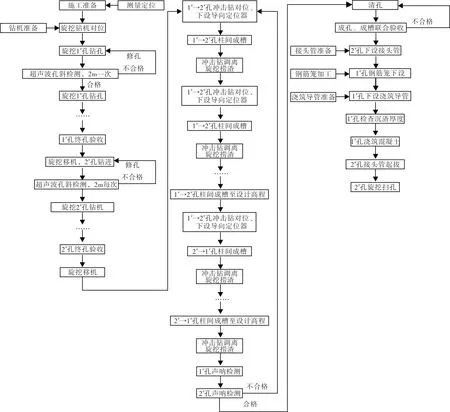

由以上工序不断循环作业,最终在导墙要求深度范围内,形成桩及一道连续的防渗防淘墙。以1#、2#桩为例,施工流程简述如图1所示。

图1 “扩桩成墙”施工流程

3.2 施工工艺

3.2.1 旋挖钻机成孔

3.2.1.1 桩位测量放样

测量人员根据桩位施工图将“扩桩成墙”抗冲桩桩位逐一放样定位,用醒目十字线画出桩位点,做好标识并妥善保护。

3.2.1.2 旋挖钻机就位

放样完成后,旋挖钻机按照拟定分组施工顺序就位,确保对位准确、钻机牢固平稳。旋挖钻机移动时,应由专人指挥,同时做好桩位点保护。

3.2.1.3 旋挖钻机钻进

开孔前,对开孔位置、孔位中心、平台高程进行复查。确认无误后,将钻头中心点对准桩位十字线交叉点,调平钻头、调直钻杆,低速稳压开孔作业。首先完成1#孔成孔作业,然后移机钻进2#孔,完成2#成孔施工。

3.2.1.4 孔斜、孔型控制

旋挖钻机钻进过程中,严格孔斜控制。在钻机自身垂直度控制基础上,增加过程中垂直度复核。采用超声波测斜仪进行孔斜的检测,出现孔斜偏差,及时纠偏。

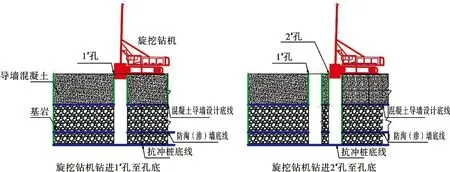

旋挖钻机钻孔施工示意如图2所示。

图2 旋挖钻机分组钻进施工示意

3.2.2 冲击钻成槽[1]

旋挖钻机成孔至孔底后,采用定位卷扬机将定位导向器顺钢丝绳沿1#桩孔孔壁下放至冲槽位置,定位导向器在桩孔内贴壁平稳后,固定位置,随后下设冲击钻头,冲击钻头沿定位导向器斜面在1#桩孔内定向朝2#孔方向岩体冲击、切削、钻凿桩间基岩,直至钻凿至桩底高程以上5m处(如图3)。

在1#桩孔扩孔完成后,采用上述相同步骤,对2#桩孔朝1#桩孔方向进行扩孔,将导墙建基面下部两桩桩间基岩完全凿除(如图4),使两个桩孔连通形成相互套接的咬合孔(如图5)。

图3 定位导向器配合冲击钻由1#→2#劈打桩间基岩

图5 单幅桩间墙成槽效果示意(单位:mm)

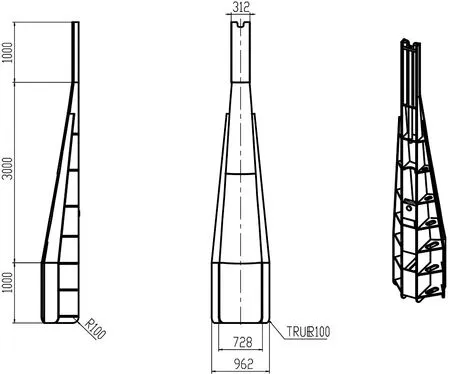

其中,定位导向器为本项目专门研制,如图6所示。成槽过程中采用最大厚度55cm的定位导向器配合φ80cm的冲击钻头。冲击成槽过程中,采用旋挖钻机配合孔内捞渣。

图6 定位导向器示意(单位:mm)

3.2.3 槽型检测

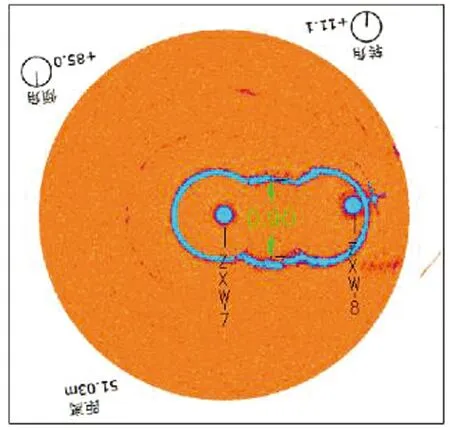

在冲击钻扩桩成墙形成单幅桩墙连通孔后,采用Imagenex 881A Borehore Sonar型声呐检测仪器进行槽型检测。在1#孔进行槽体连通性和成槽宽度的检测,从孔口高程下放声呐仪器,通过槽壁声呐反射信号,形成连通孔断面的成槽图形,每米检测一个断面,施测至孔底高程。

在1#孔声呐检测完成后,采用上述相同方法,对2#孔进行声呐检测。声呐检测成槽剖面如图7。

图注:高程959m,地下连续墙,墙宽0.90m,断面面积2.40m2。 图7 声呐检测成槽剖面

3.2.4 清孔、下设钢筋笼及接头管[2]

3.2.4.1 清孔捞渣

成槽检测合格后,采用旋挖钻机换平底捞渣钻头进行清孔捞渣作业。将钻渣及泥砂等沉淀物捞出孔外,捞取过程中掺入优质泥浆保证孔内液面高程。

清孔验收标准:清孔完成4h后,沉渣厚度不大于200mm。

3.2.4.2 下设接头管

清孔验收合格后,采用85t履带吊进行2#孔接头管下设。

首先,清洗、检查接头管,进行试拼接,观察垂直度;其次,在底节接头管底部绑上粗筛网或焊上钢板,防止混凝土进入管内;然后,按照试拼接的顺序逐根依次下设。

3.2.4.3 下设钢筋笼

采用左导墙顶端85t履带吊“逐节起吊,分节下设,孔口对接”的工艺,在1#孔下设钢筋笼。

3.2.4.4 下设浇筑导管

导管使用前,进行试拼装、注水密封试验,并按自下而上顺序编号、标示尺度。每次下设前,进行外观质量检查,包括表面平整度、丝扣完好性、密封完好性、连接处泥沙等。导管底口距孔底距离30cm~50cm。

3.2.5 混凝土浇筑成墙[3]

采用压球法开浇。导管埋入混凝土面的深度控制在3m~6m,最小埋入深度不得小于2m,导管勤提勤拆,严禁提出混凝土面。

1#孔浇筑混凝土过程中,需不断上下活动2#孔内接头管,通过观察接头管微动时的压力变化和同条件混凝土试块初凝状况,判断接头管起拔时机。

1#桩孔浇筑完成后,混凝土将充满1#孔和1#-2#孔桩间墙,形成一幅桩墙(如图8所示)。

图8 下设接头管、导管浇筑混凝土工序示意

按照以上1#、2#孔施工工艺,分组实施、逐孔推进,赶羊施工。每个墙段进行以2个桩孔为一组的底部基岩“扩桩成墙”施工,每组“扩桩成墙”含2个桩孔和2孔之间的一幅墙段。最终实现整个墙体底部连接,形成一道防渗防淘墙。

4 控制要点

4.1 技术控制要点

(1)旋挖钻机成孔孔斜率是成槽的前提条件。抗冲桩最大深度59m,桩间墙宽度0.5m,孔斜率控制不超过0.2%方可顺利成槽。每钻进2m采用成槽检测仪检测孔斜并及时纠偏,过程中,采用增加钻具长度、“低压慢钻”等措施施工。尤其加强开孔、混凝土和基岩接触段、软弱基岩接触段、斜岩等关键部位的孔斜控制。

(2)冲击钻成槽是扩桩成墙的核心工作。根据不同岩层,动态调整钻凿方法。钻至软弱地层时“轻打勤放”,即采用小冲程、高频次、勤放钢丝绳的钻进方法;遇到坚硬地层时,提前采用高强耐磨块加焊钻头,采用高冲程、低频次的点击重打法。

(3)接头管套接成墙是桩间墙施工的重点。单孔下设起拔接头管比常规防渗墙槽段内下设接头管难度陡增。保证台钳、卡子固定牢固无松动,上下管口连接处对齐,接头管下设垂直。破碎岩层、塌孔地段浇筑过程中,增加接头管活动频次和幅度,放缓混凝土浇筑速度,避免过大冲击力,造成管体倾斜,增加难度,甚至出现“铸管抱管”隐患。

(4)混凝土浇筑是成槽的关键工序,采用压球法开浇,准确计算首灌方量,保证导管埋入深度不小于1m。严格控制混凝土坍落度,连续浇筑,不得中断。

4.2 安全控制要点

(1)左导墙宽度6.2m,两侧临空,作业区间狭小,安全风险高。根据“扩桩成墙”分区分组施工情况进行区域化管理,划分责任区,明确责任人及安全职责。

(2)左导墙两侧设置硬隔离措施。在导墙明渠侧搭设宽度1.5m人行栈道,保证人员安全通行,避免与施工作业区交叉。

(3)在旋挖钻机、履带吊车、冲击钻机作业时,进行封闭隔离管理并悬挂警示标示,严禁非本工种作业人员进入施工区。

(4)起吊作业前,由技术负责人进行安全技术交底,并安排专职安全员全程监督落实,划分吊装责任区并设警示标识。吊装辐射范围内严禁人员停留,并由司索工、信号工指挥吊装作业。

5 “扩桩成墙”实施效果

左导墙“扩桩成墙”槽段连通性声呐检测817个点,其中,墙段厚度最大值1.6m,最小值0.13m,平均值0.79m,墙厚测点小于0.4m的点数34个,占比4.16%,远远小于设计指标10%的技术要求。

按照设计要求,抽取3幅桩墙钻孔取芯,并进行注水试验、孔内摄像、声波对穿检测。芯样完整、密实、无断层;孔内摄像显示混凝土无裂缝、无明显气泡、密实、完整;桩间墙对穿声波最小值3911m/s,各项指标均满足设计要求。

通过“扩桩成墙”施工技术在某水电站左导墙加固中的实施应用,在导墙的钢筋混凝土结构内成桩,在左导墙建基面以下地层内成墙,形成一道封闭连续的防淘墙,实现对混凝土导墙基础的补强加固,彻底解决了水电站混凝土导墙基础的淘刷问题,有效阻断了导墙两侧的水力联系,从根本上保障了电站的安全运行。

6 结语

“扩桩成墙”施工工艺在某水电站左导墙加固中的成功实施,填补了国内此类施工技术的空白,达到在高导墙深部基础“扩桩成墙”的目的,同时解决了施工技术参数、施工工艺、质量控制等问题,为工程施工提供科学的施工工艺和施工方法,对大型水电站已建建筑基础进行加固补强提供了解决问题的新思路、新方法,为类似工程的施工提供了指导意见。