超深TRD工法(水泥土搅拌墙)在软土地基中的应用

上海市机械施工集团有限公司 上海 200072

1 超深TRD工法施工要点

1.1 清障施工

为保证TRD试验段顺利进行,确保TRD施工质量,首先需要对于TRD施工区域进行清障施工[1],先采用镐头机破除障碍物块,而后采用挖机清除破碎的障碍物及碎石等杂物,并及时外运。清障完毕后,为了保证后续TRD施工质量,确保TRD设备稳定性及成墙垂直度,对清障区域采用10%的水泥土回填并压实。

1.2 TRD施工[2-7]

1.2.1 地基处理

先行对地下障碍物进行处理,处理完毕后采用10%水泥土回填,场地平整后再铺设钢板。确保施工场地的平整度及地基承载力满足大型机械设备行走的要求。

1.2.2 测量、定位

根据TRD搅拌墙的轴线开挖导向沟、铺设钢板,在沟槽边放置搅拌桩定位型钢,并应在定位型钢上标出搅拌桩位置。TRD施工时墙位应对中,在成墙施工前需采用2 台经纬仪对主机导向架进行垂直度校验,以确保成墙达到1/250的垂直度。

1.2.3 试成墙

施工前应进行试成墙,确定各项技术参数,成桩工艺和步骤,土性差异大的地层,需根据地质报告验证分层技术参数。根据试成墙结果,确定挖掘液膨润土掺量、固化液水泥掺量、水泥浆液水灰比等施工参数;确定成墙质量、水泥搅拌均匀性及胶结度和强度;确定立柱导向垂直度、搅拌墙成墙的垂直度。

1.2.4 应急措施

超深TRD桩施工,由于其施工时间长,切割箱推力和压力大,刀头切削阻力大等原因,容易由于用电量不足、电压不稳等情况导致切割箱失去动力,因此现场必须配备用发电机组,在供电不正常的情况下,可及时恢复供浆、压气、正常搅拌作业,避免延误时间造成埋钻事故。

2 超深TRD质量控制

2.1 测量定位

TRD主机就位后应复测墙位,如有误差或偏位必须调整主机重新就位,只有墙位对中准确无误,且主机导向架保持垂直度偏差≤1/250,方可进行TRD施工。

2.2 垂直度控制

2.2.1 校正主机导杆垂直度

TRD工法机拼装完成及移位后,使用经纬仪分别从正面、侧面校正桩机立柱导向架的垂直度,在切割箱打入过程中随时对切割箱垂直度进行校验[8]。

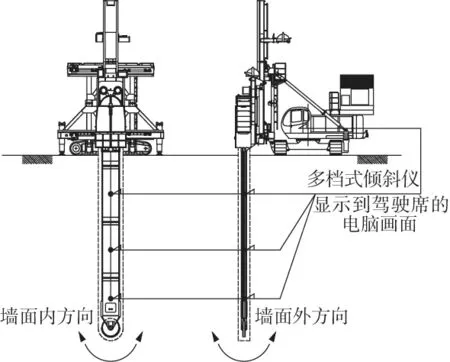

2.2.2 安装测斜仪

切割箱打入至设计深度后,在切割箱体内安装测斜仪,实时监控切割箱面内与面外的偏差情况,并及时通过驾驶员操控调整,确保TRD等厚度水泥土搅拌墙墙体垂直度满足设计要求,如图1所示。

2.3 拌浆系统控制

严格控制自动拌浆系统的各项参数,包括水泥浆配比、气压和浆压等,各项参数输入系统后不得随意更改。

2.4 切割速度控制

图1 测斜仪安装示意

严格按照三工序成墙的步序进行试成墙施工,控制切割箱横向推进速度及切割链转速,确保水泥土均匀搅拌。成墙搅拌时,做好拌浆记录,加强水泥掺量控制;同时控制注浆速率,配合好切割箱推进速度进行注浆。

3 工程实例

3.1 工程概况

上海某工程基坑总面积约46 090 m2,基坑总延长约890 m,开挖深度约为17 m。周边围护体采用灌注桩排桩围护墙结合外侧TRD工法止水帷幕,基坑内竖向设置3 道混凝土支撑体系。灌注桩排桩围护墙外侧设置单排厚800 mm 的TRD工法止水帷幕,采用三循环水泥土搅拌墙建造工序连续成墙,标高范围-0.5~-40.5 m(-45.5 m、-49.5 m),水泥掺量25%,采用P.O42.5水泥,桩长40 m、45 m、49 m。

3.2 施工策划

本工程原有设计采用的是三轴搅拌桩止水帷幕,经过专家论证以及参建各方与业主、设计进行讨论,最终改进施工工艺,采用新型TRD工法进行超深止水帷幕的施工,同时为保证TRD止水帷幕施工质量,先进行一段8 m长的TRD试验段,深52 m,厚为800 mm。

3.3 监测成果分析

3.3.1 地表垂直位移监测

从监测数据分析,成墙施工引起的地表变形量相对较小,变化幅度在±5.0 mm 内。试验段施工过程中的地表变形具体表现为:从成槽开始至成墙结束,地面处于小幅上抬中,其中上抬相对明显测点为2.2~4.4 mm;成墙结束后,地面变形处于恢复下沉中,其中成墙结束24 h内,变形恢复最快,集体出现由上抬至下沉的转变。成墙结束36 h后,地面变形虽略有发展,但随着时间推移,基本趋于稳定。

3.3.2 深层土体测斜

从土体深层水平位移监测成果分析,成墙施工引起的土体侧移规律与预期相同,从成槽开始至成墙结束,受墙体喷浆挤压,土体深层水平位移多为远离墙体方向位移,离试验墙段距离越近,位移幅度相对越大;位移最大值达-10.4 mm,对应深度为35 m;由各监测点深层水平位移所处深度分析,位移较大值所处深度在30~50 m 之间。成墙结束24 h后,位移速率放缓,变形逐步趋于稳定。

3.3.3 土体分层沉降

从土体分层沉降监测成果汇总表和曲线分析,成墙施工引起的土体不同深度垂直位移规律与预期相同,土体分层垂直位移在试验段成槽、成墙阶段,总体表现为上抬,其中最大值为累积上抬达7.1 mm。成墙结束后,各土层总体呈现下沉,其中最大值为累积下沉达10.2 mm;从各测点恢复下沉幅度来看,离基坑越近恢复下沉幅度越大,反之越小。

3.3.4 监测结论

(a)TRD 施工与常规搅拌桩施工引起的周围土体变形规律一致,均包括两阶段,即挤压变形和变形恢复,但该工艺引起的土体变形数值更小,恢复更快,该规律性表现对随后即将大面积开展的TRD 围护施工具有显著的指导意义。

(b)土体各类变形在数值量级上均不大,对TRD正式施工期间周边环境安全有利,但亦应考虑受试验段规模限制,导致土体变形数值偏小的因素。

(c)结构松散的表层巨厚杂填土的存在,较大程度上可以消散土体中瞬时增加的挤压应力,对控制周边管线和地表变形有利。

4 结语

本文详细介绍了超深TRD水泥土搅拌墙的施工工艺、要点及质量控制措施,并结合其在上海某工程实例中的应用,对其在解决超深基坑开挖工程中承压水问题方面的适用性有了更进一步的认识。