天然气超声流量计量系统常见误差因素及对策分析

黄明基,晁宏洲,程曦,冯杰,张馨梦

中国石油塔里木油田分公司油气运销部(新疆 库尔勒 841000)

超声流量计是当前广泛应用于天然气贸易交接的流量测量设施,其较高的精度等级、较低的故障率以及维护的便利性受到大部分用户的青睐。超声流量计量系统是一个由多种仪表组合而成的测量系统,包括超声流量计、压力变送器、温度变送器和流量积算仪,流量超过一定限值还需配备在线色谱分析仪。流量积算仪通过获取现场流量计实测的工况流量、温度、压力等参数结合天然气组分实时计算标况下的天然气流量,任何一个参数的准确性都将直接影响到测量结果。从事天然气交接计量的技术人员,要了解可能引起气体超声流量计量系统计量偏差的因素,便于高效处理贸易交接过程出现的计量异议,避免引起计量纠纷。

1 气体超声流量计量系统

1.1 原理和组成

超声流量计根据对信号检测的原理可分为传播速度差法(直接时差法、时差法、相位差法)、波束偏移法、多普勒法等,其中传播时差法气体超声流量计较为常见,主要是通过测量高频声脉冲传播时间得出气体流量的速度式流量计[1]。传播时间是通过在管道外或管道内成对的换能器之间传送和接收到的声脉冲进行测量的,声脉冲沿斜线方向传播,顺流传送的声脉冲会加速,而逆流传送的声脉冲则会减速,其传播时间差与气体的流速有关,从而计算在工作条件下通过气体超声流量计的气体轴向平均流速和流量[2]。工作条件下的流量经流量积算仪,结合温度、压力、气体组分等参数,经过复杂计算得出标准参比条件下的流量值。

1.2 流量计算方法

GB/T 18604—2014《用气体超声流量计测量天然气流量》[3]给出了标准参比条件下天然气的体积流量计算方法,见公式(1)。

式中:qn为标准参比条件下的体积流量,m3/h;qf为工作条件下的体积流量,m3/h;pn为标准参比条件下的绝对压力,MPa;pf为工作条件下的绝对静压力,MPa;Tn为标准参比条件下的热力学温度,K;Tf为工作条件下的热力学温度,K;Zn为标准参比条件下的压缩因子,按GB/T 17747.2—2011《天然气压缩因子的计算第2 部分:用摩尔组成进行计算》[4]计算得出;Zf为工作条件下的压缩因子,按GB/T 17747.2—2011计算得出。

从公式(1)中可以看出工作条件下的流量、压力、温度、压缩因子均会影响最终的计算结果,压缩因子又是通过复杂的计算公式获得,日常工作需要结合专业的软件进行精确计算。

2 影响因素分析

2.1 超声流量计

超声流量计用来测量工作条件下的流量,流量计的性能状态直接影响了测量结果的准确性。天然气计量结果出现异议时,可以从小流量测量、反向流量测量、换能器故障等方面着手分析。

2.1.1 小流量影响分析

超声流量计在实际测量的过程中非常容易受噪声、震动、气流脉动的影响。GB/T 18604—2014中明确指出超声流量计测量天然气的典型流速范围一般为0.3~30 m/s,流速越低其测量的准确性越差,当被测量流量小于最大测量流量的10%时,测量误差会明显增大,其测量结果的准确性需要结合用户的实际情况进行差异化分析。

1)下游用户为加气站。加气站用气具有非连续性,下游压缩机频繁启停容易造成管网内的气流波动,从而引起超声流量计重复计量。针对这种情况可以通过上下游联动的形式进行实测,观察压缩机停机后一段时间内天然气流量的变化情况,若流量不归零,存在波动,基本可以确定为气流波动造成重复计量。出现上述情况一方面可以考虑从工艺流程上解决,在流量计后端安装单向阀,另一方面可以考虑调整小流量切除值,从而避免管网内流体的波动造成超声流量计计量的不准确。塔里木油田某供气门站为下游2 家用户供气,其中一家用户为加气站,另一家为化工厂。加气站2019 年投运,投运后用户反馈上下游计量数据偏差超过3%。针对用户的诉求供气方开展了计量核查,通过反复测试发现加气站压缩机停机后的一段时间内,流速正负波动,同时受到相邻用气量较大的化工厂用户的影响,造成重复计量的流量相对较多,引起计量偏差。针对这种现象供方及时组织在流量计后端安装了单向阀,经过进一步验证双方计量数据基本持平,上下游对比偏差在1%以内,计量差异得到有效解决。

2)下游用户为村镇民用燃气。村镇民用燃气的特点是用气高峰主要集中在早中晚做饭期间,其余时间用气量非常小,若供气门站的供气压力相对较高,很容易出现漏计的情况。考虑到村镇民用气下游管网一般不存在气流的较大波动,可以将超声流量计的小流量切除值适当调低或者不进行小流量切除,部分超声流量计对流体的流动非常敏感,当流速达到0.03 m/s 时方可计量,在没有其他信号干扰的情况下可计量小流量;在下游管网管容较大的情况下,还可以通过定期开关阀门利用管存气为下游用户进行间歇性供气达到精准计量的目的。

2.1.2 换能器故障影响分析

超声换能器是超声流量计流量测量的核心部件,换能器出现故障将直接影响工作条件下流量测量的准确性,要判断超声换能器是否出现故障或者换能器表面是否积淀杂质,可以通过正常的声速核查进行初步判别。当怀疑换能器出现故障时,需要流量计厂家人员进一步确认,同时邀请客户共同核实,在供需双方都同意的情况下及时更换换能器并重新检定,避免引起计量纠纷。

2.1.3 流量计的安装

流量计的安装应尽可能避开振动环境,在涉及到调压的场站,流量计应安装在调压系统的上游,必要时调压设备应增加降噪装置,避免噪声对计量造成影响。超声流量计一般都具备双向计量的功能,对于流量计前后直管段及流动调整器安装也有明确要求,一般情况为:20D 直管段+流动调整器+10D 直管段+流量计+10D 直管段;若要满足双向计量,前后均需满足30D直管段要求,且流量计检定时需考虑正向及反向的检定。考虑到成本因素及现场安装位置的限制,贸易交接的场合基本上都按照单向计量进行设计安装。

2.2 工艺参数

2.2.1 压力的影响

天然气具有可压缩性,压力对体积计量具有至关重要的作用。在其他参数不变的情况下,天然气在标准参比条件下的体积流量随压力增大而增大,故如果压力值测量产生误差,比实际值偏大的话,超声计量系统测得的流量值也将偏大,反之亦然。在进行天然气计量差异分析时,必须考虑压力测量值的准确性,造成压力测量值偏大或者偏小的因素很多,常见的有以下两个方面:

1)引压管堵塞造成压力测量值失真。天然气开发处理的过程中避免不了残留少量的烃液、水分,冬季运行时如果天然气中存在烃液和水分,很可能造成超声计量系统压力变送器引压管冻堵。这类情况比较容易出现在长输管线沿途的一些小用户,此类用户由于大部分未按照输气门站标准进行设计,未配备分离排污设施,管线内的烃液和水分未及时过滤,在引压管内聚集发生冻堵,进而造成较大的计量偏差。塔里木油田一贸易交接计量站点下游只有一家用户,由于流量计和仪表的数据没有远传,每天依靠人工巡检抄表,日常的巡检过程中发现超声流量计附属的压变压力值近10 d 无变化,并且与就近的压力表显示压力有偏差,在关闭压力表底阀进行泄压后压变测量值归零,重新打开底阀发现压力并未回升,判断为引压管堵塞造成压力测量偏小,引起计量偏差。

2)压力表选型错误导致计量偏差。超声计量系统标准参比条件下的体积流量计算中采用的压力均为绝对压力,计量系统中的压力变送器要与流量计算机内的程序相匹配。如果流量计算机内置绝压程序,一般最好选择绝压压力变送器与之匹配,若选用了表压压力变送器就必须在流量计算机中对当地大气压的相关值进行设置。如果流量计算机内置表压程序,就必须选择表压压力变送器,否则测量值将偏大。结合现场经验,绝压程序配备绝压压力变送器的测量结果更为准确。

3)压力变送器的安装。GB/T 18604—2014 中明确要求流量计表体上应至少有一个取压孔用以静压测量,也即超声流量计量系统压力测量应从流量计表体上进行取压,取压孔可以在流量计顶部或者左右侧,不建议在流量计上游或者下游直管段上安装压力变送器取压。

2.2.2 温度的影响

天然气具有热胀冷缩性,温度对体积计量很关键。在其他参数不变的情况下,天然气在标准参比条件下的体积流量随气体温度升高而降低,故如果温度值测量产生误差,比实际值偏大,超声计量系统测得的流量值将偏小,反之亦然。在进行天然气计量差异分析时,必须考虑温度测量值的准确性。天然气超声计量系统中一般通过高准确度的温度变送器测量温度,GB/T 18604—2014 中规定流量计进行单向流量测量时,测温点应在流量计下游距离法兰端面2D~5D处,在安装温度仪表时要注意温度计套管或插孔管应伸入管道至公称内径的大约1/3处,对于大于300 mm的大口径管道温度计的设计插入深度应不超过125 mm。

2.3 天然气组分

天然气的组分直接影响到天然气的密度、相对密度、发热量以及压缩因子等参数。GB/T 18603—2014《天然气计量系统技术要求》[2]中对不同等级的计量系统器具配备有明确的划分要求,对于A 级计量系统(用气量大于100 000 m3/h标准条件)原则上必须进行在线的发热量和气质测量,只有在保证气质的变化和赋值结果的准确性符合要求的前提下,可以选择可变单气源赋值方法;对于B 级计量系统原则上使用可变赋值的方式对组分值进行修正;对于气质比较稳定的小流量B级计量系统和C级计量系统可采用固定赋值的方法,在使用期间其值不进行修正。

2.3.1 组分对体积流量测量的影响

天然气的组分对天然气压缩因子的影响较大,从式(1)可以看出,将在天然气工作状况下的流量转换到标准状况下的流量,压缩因子计算值会直接影响到天然气的流量计算结果[5-6]。GB/T 17747.2—2011 中给出了用摩尔组成计算天然气压缩因子的方法,计算过程相对较为复杂,需要知晓天然气详细的摩尔分数组成和相关的压力、温度。排除温度、压力2个影响参数,必须考虑天然气组分是否正确的获取。对于具备在线发热量和气质测量的计量系统,需要定期对在线分析设备进行标定,确保组分分析的准确性;对于组分赋值的计量系统,若气源发生变化未及时在流量计算机内修改组分,会造成一定的计量误差,一般情况下对于气体超声流量计量系统,如果切换气源后天然气密度值比原来增大,未及时修改组分,流量计算结果会比实际值偏大,反之则偏小。

2.3.2 组分对密度的影响

天然气的组分决定了天然气的密度,GB/T 11062—2020《天然气发热量、密度、相对密度和沃泊指数的计算方法》[7]给出了天然气密度的计算方法。天然气计量差异核查的过程中,有时候不仅要考虑上游的计量系统,同时还需要考虑到下游的计量设施。部分下游为加气站的用户,其加气柱和加气机使用的流量计为质量流量计,车辆加气是按照体积结算,用户一般以多个加气机累加的体积流量与上游的超声流量计计量的体积流量进行比对并提出计量异议[8-10]。由于质量流量计测得的质量转换为体积流量时涉及到密度,加气机内置的密度在检定周期内一般为固定值,但是天然气的真实密度是变化的,如果加气机内置的密度值比天然气的真实密度值偏大,其体积转换量必然偏小,从而引起一定的系统误差[11-12]。

3 超声计量系统不确定度评定

从流量计算公式(1)可以看出,影响超声流量计量系统不确定度的因素主要有操作条件下的流量测量、绝对静压测量、温度测量和压缩因子的测量等。以塔里木油田西气东输集气站计量系统回路为例,按照GB/T 18604—2014给出了流量测量不确定估算的实例如下。

现场天然气操作温度为20~40 ℃,取平均值30 ℃做不确定度估算;操作压力6.0~6.4 MPa,取平均值6.2 MPa做不确定度估算。超声流量计量系统配置的压力变送器测量范围为0~10 MPa,本身准确度等级0.075%,经检定后压力等级符合0.25级。超声流量计量系统配置的温度变送器测量范围为-40~60 ℃,本身准确度等级0.075%,经检定后压力等级符合0.2级。

1)校准用标准装置的不确定度us。国家石油天然气大流量计量站塔里木分站的涡轮工作流量标准装置的扩展不确定度u=0.32(k=2),即标准不确定度为0.16%,标准装置的重复性小于0.1%。

2)操作条件下的流量测量不确定度uqf。使用DANIEL 厂家的3410 型DN300/DN400 四声道气体超声流量计,在分界流量以上运行,经多点系数修正高压实流检定后示值误差可以满足优于0.15%。相当于工况流量测量的扩展不确定度最大值为0.15%(k=2),则该项标准不确定度取0.075%。

3)操作条件下绝对静压测量标准不确定度upf:

upf=(1/ 3)×0.25%×(10/6.2)=0.23%

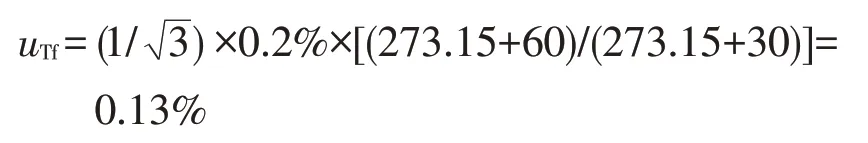

4)操作条件下热力学温度测量标准不确定度:

5)操作条件下的压缩因子测量不确定度。按照GB/T 18604—2014 规定,压缩因子的计算执行GB/T 17747.2—2011,扩展不确定度取0.1%(k=2),则标准不确定度取0.05%。

6)标准参比条件下的压缩因子测量标准不确定度uZn,按照GB/T 18604—2014 规定,气体组分分析符合GB/T 13610—2020《天然气的组成分析气相色谱法》要求,并使用二级标准气体时,uZn取0.05%。

相当于压缩因子测量的扩展不确定度最大值为0.05%(k=2),则该项标准不确定度取0.025%。

7)安装引起的附加流量测量不确定度uan,超声波流量计整体成橇安装,消除安装应力,可不考虑安装引起的附加流量测量不确定度。

为最大程度估算计量系统的测量不确定度,本计算实例按照GB/T 18604—2014规定,将因安装带来的附加流量测量不确定度按超声流量计多点系数修正后再次检定核验的最大误差的1/3 考虑,即0.15/3=0.05。

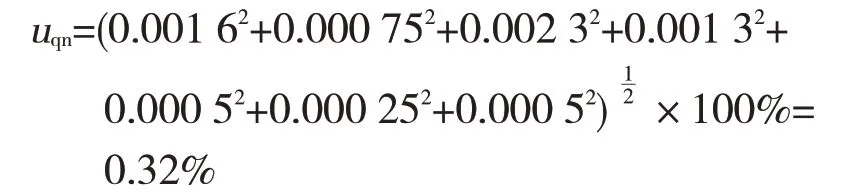

将以上诸项不确定度分量按照GB/T 18604—2014给出的公式采用方和根的公式进行合成,即:

因此,扩展不确定度Uqn=0.64%,k=2。满足A 级贸易交接计量系统不确定小于1%的要求。

综上可得,要控制整个计量系统的不确定,关键要从流量测量、压力测量、温度和压缩因子测量入手,严格按要求安装仪表,控制好各个分量测量的不确定度,才能使整个计量系统的不确定度有效受控。

4 结束语

1)天然气超声流量计量系统的误差因素分析基于天然气在标准参比条件下的体积流量计算实用公式。

2)超声流量计量系统是一个由超声流量计、压力变送器、温度变送器以及流量计算机等多台设备组合而成的,计量差异分析要从工况流量测量到标况流量转换进行全过程的分析排查,必要时可以将相关的计量器具进行复检,有助于提升排查质量和效率。

3)引起计量差异的原因不仅仅局限于计量设备,排查的过程需要结合整个工艺系统充分考虑,部分计量差异是由于工艺设计的不合理而引起的,需要总结日常运行经验,从设计源头出发,不断优化完善计量系统的设计施工,形成标准化。

4)超声流量计量系统内流量计、压力变送器和温度变送器的安装要符合标准规范要求,安装错误或者位置不合适同样会造成一定的计量偏差,在进行设计时要充分考虑此部分内容,避免给后续的施工带来麻烦。

5)深入了解和准确把握影响天然气超声计量系统常见的误差因素及解决对策,有助于准确评价和把握计量系统性能,同时要做好整个计量系统不确定度的分析评定,有助于控制计量系统的误差,尤其是在发生计量异议时,可以快速查找问题原因,同时为解决异议提供了技术手段。