运用6σ方法开展大压差井分注管柱延寿研究

张卫卫,樊祥健,刘自山,刘晋伟,李永康,张凯

1.中国石化胜利油田分公司 石油工程技术研究院(山东 东营 257000)

2.中国石化胜利油田分公司 安全环保质量管理部(山东 东营 257000)

中国石化胜利油田东部油区目前仍以水驱开发为主。其中,断块油藏受纵向多期河流相沉积影响,储层物性差异大,注水层间压差大,易形成大压差分注井。目前,普遍以层间注水压差≥5 MPa的分注井为大压差井。分层密封压差大、分层节流压差大造成注水管柱寿命短,超过80%管柱的寿命小于36 个月,无法达到油田提出的长寿命注水要求,因此有必要开展相关延寿研究。

1 管柱寿命影响因素分析

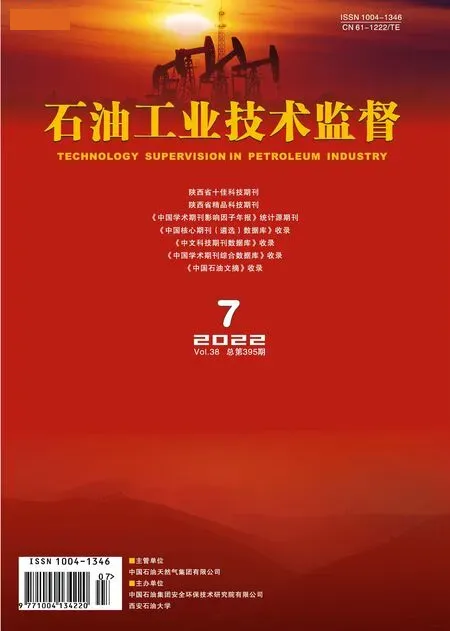

大压差井常用分注管柱结构主要由封隔器、配水器、洗井阀构成,如图1所示。

图1 标准分注管柱结构示意图

1.1 关键因子定性分析

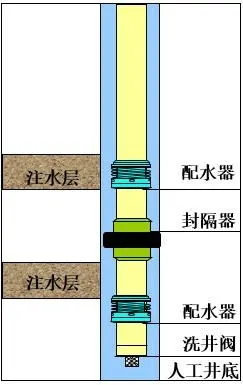

利用六西格玛理论中的鱼骨图分析法[1],从“人、机、料、法、环、测”6 个方面分析找到能影响管柱寿命的因素,如图2所示。经过专业化培训,油田人员知识储备及专业素养均有所提高,具备工艺设计、技术服务及现场处理问题的能力。经过规范化管理及质量提升管理,在“机、法、测”方面均形成标准规范文件,能够满足现场的需求。对于“环”,受地层本身物性的影响,人为干预的可能性很小。而“料”方面,随着新材质的研发及技术进步,存在很大的改进空间,因此得出影响管柱可靠性的因素主要集中在材料。

图2 管柱寿命影响因素鱼骨图

1.2 关键因子定量分析

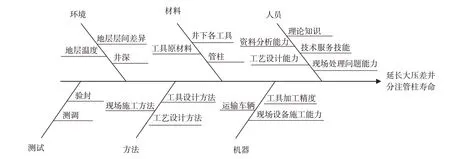

利用六西格玛理论[2]中的质量屋分析方法,结合油藏开发现状,从“料”中细分提炼出关键因子7项,分别是:①封隔器胶筒结构;②配水器结构;③洗井阀结构;④管柱结构;⑤井下工具机械加工精度;⑥井下工具材质;⑦井下工具表面防腐处理达标情况。结合顾客需求:耐层间压差性能好、在井工作寿命长、管柱分层可靠、管柱密封可靠、配注准确,通过研究各因子对输出变量的影响程度,绘制出因果矩阵[2],并对各影响因子进行评分,见表1。通过因果矩阵可以看出,封隔器胶筒结构对输出变量的影响最大,因此可以得出影响管柱可靠性的主要因素为封隔器胶筒结构。

表1 不同因子对输出变量影响的矩阵表 /分

表1中输入变量X各个单项的评分标准:0表示与过程结果无关;1 表示与过程结果有轻微影响;3表示与过程结果有中度影响;9 表示与过程结果有直接或重大影响。如:输入变量X中的“封隔器胶筒结构”对输出变量Y中的工作寿命有重大影响,因此评分为9;对输出变量Y中的耐压差有直接影响,因此评分为9;对输出变量Y中的分层可靠有直接影响,因此评分为9;对输出变量Y中的密封可靠有直接影响,因此评分为9;对输出变量Y中的配注准确无影响,因此评分为0。输入变量中的其他各项依照此思路进行评分。

输出变量Y权重中5,6,7,8,9表示各个单项对总结果的影响程度大小。“工作寿命”这一单项对总结果(即延长管柱寿命)的影响程度最大,因此该项的权重定为9;“耐压差”这一项对总结果影响程度次之,因此该项的权重定为8;“分层可靠”这一项对总结果影响程度再次之,因此该单项的权重定为7;“密封可靠”这一项对总结果影响程度再次之,因此该项的权重定为6;“配注准确”这一项对总结果影响程度更次之,因此该项的权重定为5。

1.3 关键因子定量确认

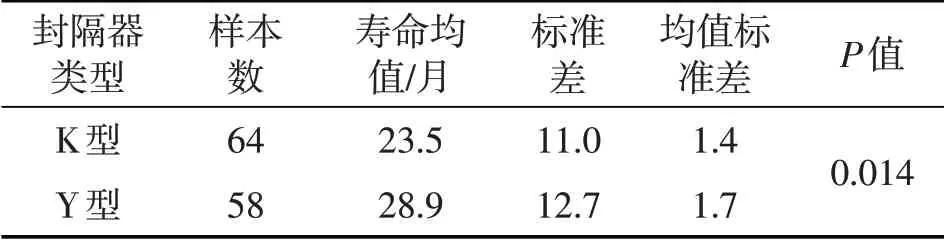

利用数据分析软件,采用双样本T 分析方法进行定量分析,封隔器胶筒结构类型分为K 型(扩张式)、Y型(压缩式),分析结果见表2。

表2 封隔器类型对管柱寿命影响分析数据表

P值就是当原假设成立时[1],出现目前状况的概率(严格说当原假设成立时,出现目前状况或者对原假设更不利的状况,即对备择假设更有利状况的概率。原假设为封隔器胶筒结构对管柱寿命没有显著影响,备择假设为封隔器胶筒结构对管柱寿命有显著影响)。当这个概率很小时(一般小于0.05),这个结果在原假设成立的条件下不该出现,但现在确实出现了,因此有理由认为原假设这个前提是错误的,因而应该拒绝原假设,接收备择假设。从表2分析结果可以看出,封隔器胶筒结构与管柱寿命的P值为0.014值(小于0.05),说明封隔器胶筒结构对管柱寿命有显著影响。这也说明封隔器胶筒结构是影响管柱寿命的关键因子。

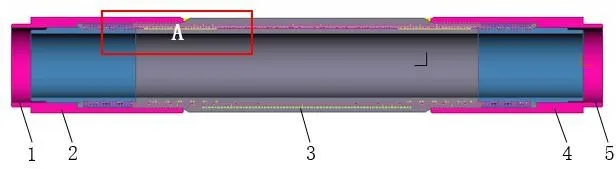

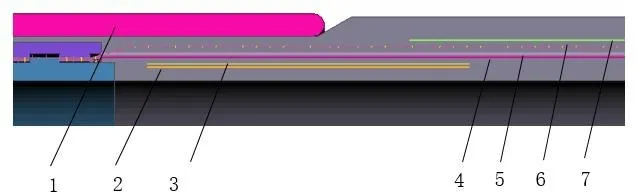

据调研,当井深不大于2 000 m ,甚至不大于2 500 m 时,考虑管柱后期检换的便利性,一般不会使用Y型封隔器,通常会使用K型封隔器,其关键部件是胶筒。目前胜利油田大部分所用K型封隔器的结构如图3 所示,胶筒主要由橡胶和5 层帘布组合,胶筒肩部结构示意如图4所示。

图3 扩张式封隔器结构示意图

图4 胶筒肩部放大示意图

封隔器在座封和工作过程中,胶筒两端存在接触应力峰值[3],其值明显大于胶筒中部,致使胶筒肩部出现应力集中现象。当该应力大于胶筒本身的抗剪切力时,胶筒会出现裂缝,裂缝在外压力作用下继续扩展,最终使肩部胶筒撕裂。在大压差注水条件下,受应力集中影响,胶筒肩部更易发生局部蠕变、膨大、撕裂。

2 封隔器胶筒结构方案设计与优化

如何改善封隔器及胶筒的性能,不同学者做了不同的研究。范青等[3]利用有限元分析软件,验证了“肩突”现象,并提出了在胶筒两端增加“防肩突”装置,以提高封隔器的使用寿命。徐小晨等[4]建议在胶筒不同的部分使用强度不同的材料来适应这种受力不均匀。程心平[5]利用有限元分析技术分析了胶筒长度、厚度、肩部形状等对胶筒受力和变形规律的影响,对扩张式封隔器结构参数进行了优选。程心平[6]利用有限元分析技术进行了胶筒力学性能分析,为封隔器的结构设计提供理论依据。但是对于如何减缓胶筒肩部应力集中的胶筒结构设计,仍未见相关报道。

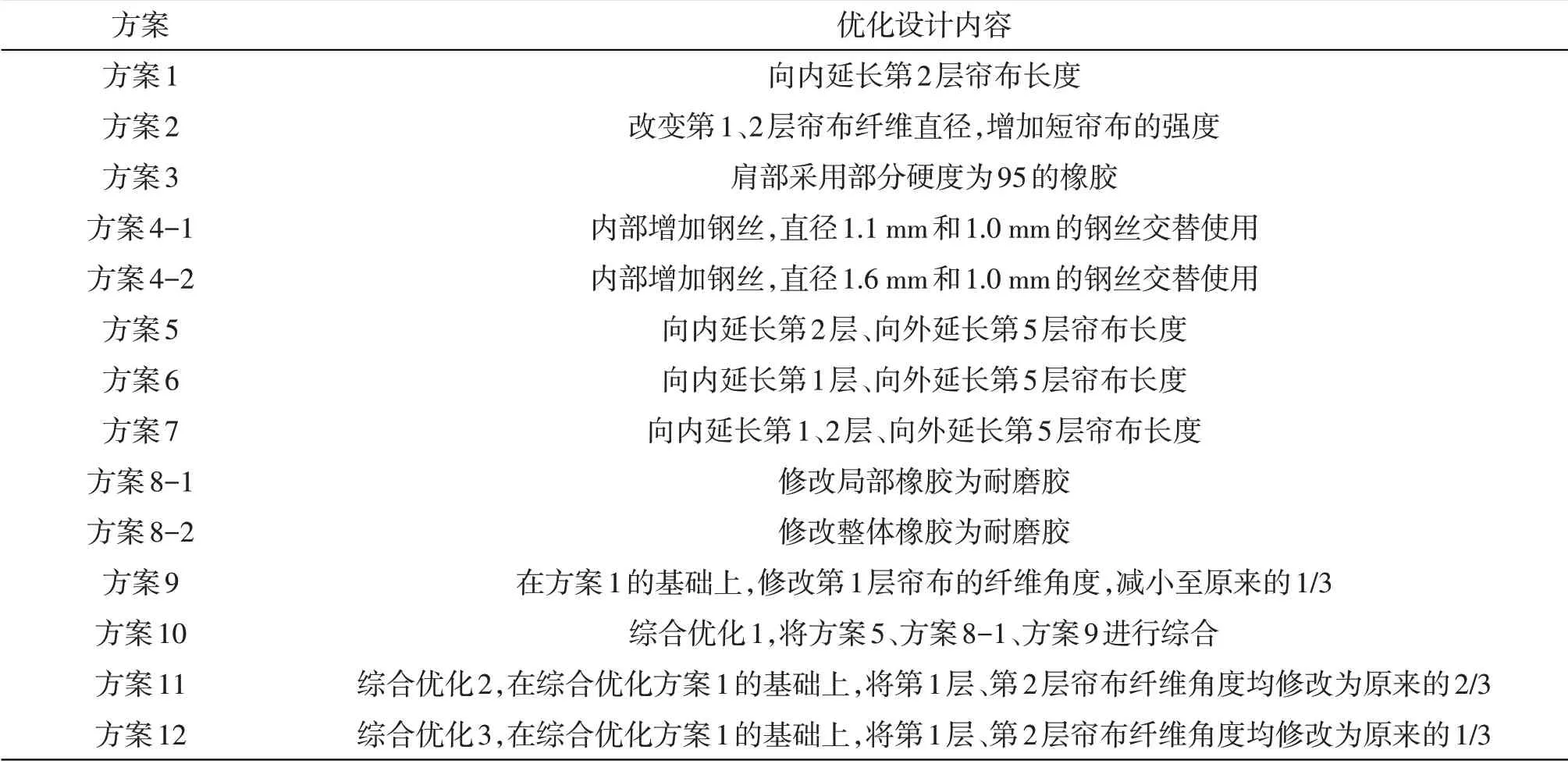

围绕降低胶筒肩部应力集中,主要从以下几方面进行了研究[7-11]:①增加帘布长度;②改变帘布纤维直径;③改变胶筒肩部橡胶硬度;④改变帘布纤维角度。具体实施方案见表3。

3 效果验证

3.1 肩部应力集中缓解性能验证

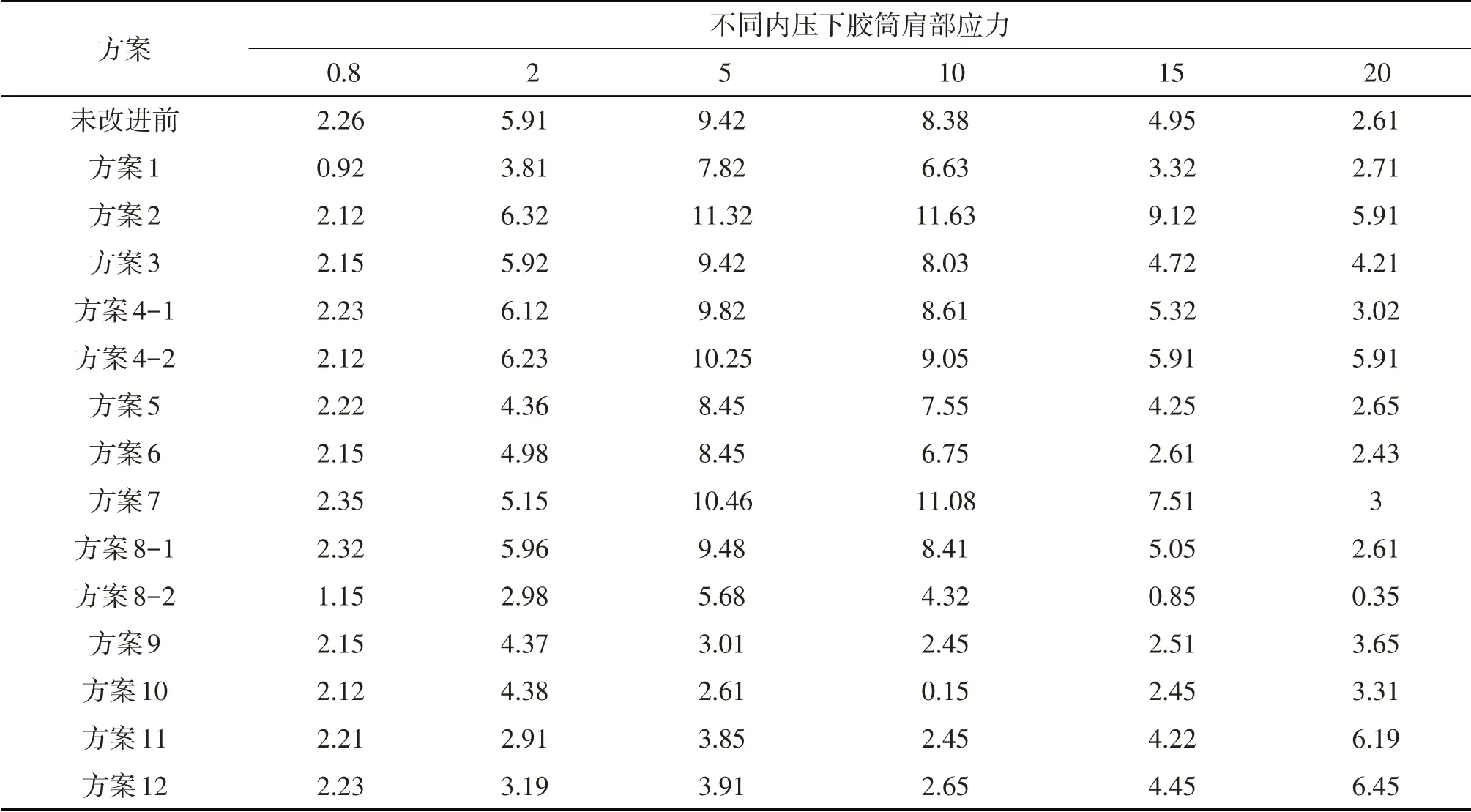

以胜利油田常用的K344-112 型扩张式封隔器为例,建立三维模型,利用计算机模拟软件,对上述方案按照不同座封压力下的肩部橡胶应力进行模拟。其肩部橡胶应力随压力变化数据见表4。

从表4分析结果可以看出,与未改进前相比,方案9、方案10 对应的肩部橡胶应力在0.8、2、5、10、15、20 MPa 压力状态下均比较低,能够有效降低橡胶材料的应力集中现象,而方案10的肩部橡胶应力相对更低一些。因此,综合考虑各种因素,建议采用方案10作为最终方案,改变后与结构未改变之前的肩部橡胶应力相比,最大降低了54.4%,有效减缓了胶筒肩部应力集中现象。方案10 的具体内容见表3。

表3 胶筒结构方案设计与优化

表4 不同内压下的胶筒肩部应力变化数据 /MPa

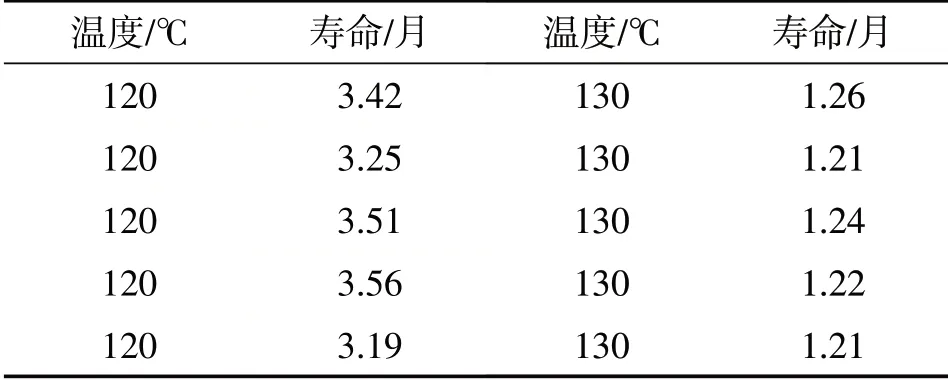

3.2 管柱寿命性能验证

在验证完胶筒的肩部橡胶应力缓解性能后,进一步开展管柱寿命性能的验证。由于在管柱中较易失效、最脆弱的是封隔器,封隔器胶筒在高温工作下易老化失效,所以对于管柱寿命的验证主要通过验证封隔器胶筒在高温下的寿命性能来预测其常温工作下的寿命,故验证采用高温加速试验。按照橡胶老化原理,橡胶失效时间与加速变量绝对温度成反比,因此采用常规加速模型。

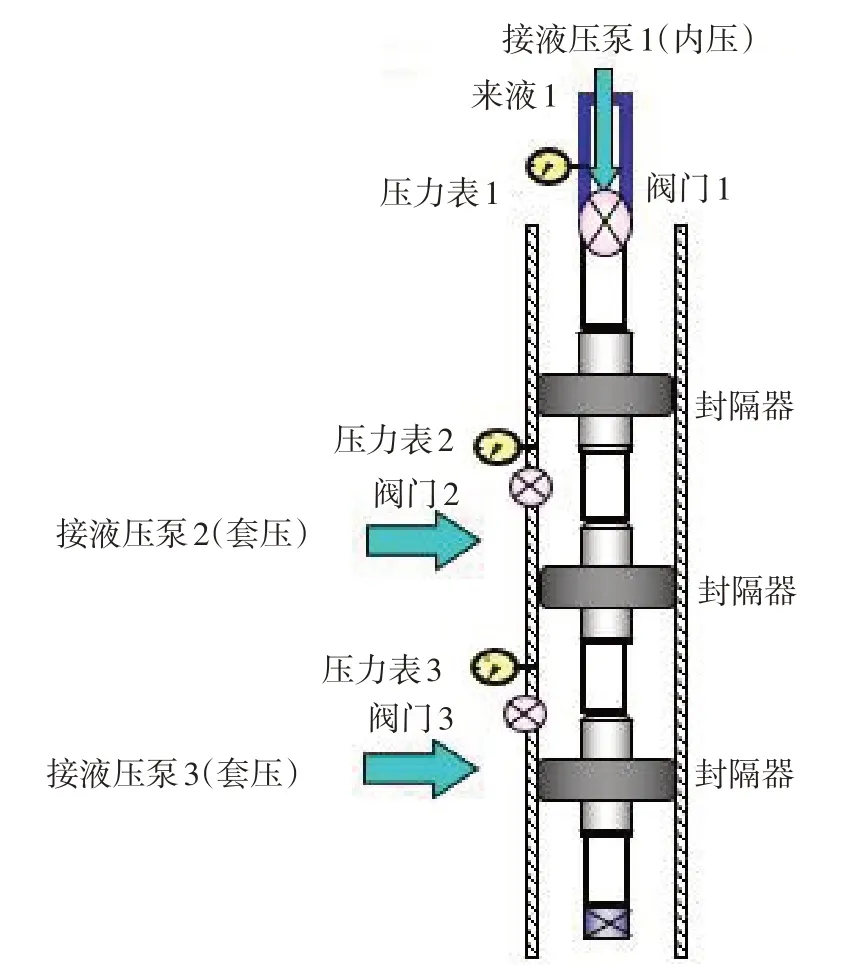

扩张式封隔器普遍应用在井深不大于2 000 m、地层温度80 ℃的工况下,为完成高温加速试验,将试验模拟井温度设定为120 ℃与130 ℃,注水层间压差设定为10 MPa。利用模拟井上的阀门2、阀门3分别模拟不同地层,通过在阀门2、阀门3 分别施加不同液压,模拟地层压差。试验示意图如图5所示,管柱试验寿命数据见表5。

表5 温度与管柱寿命试验数据

图5 试验示意图

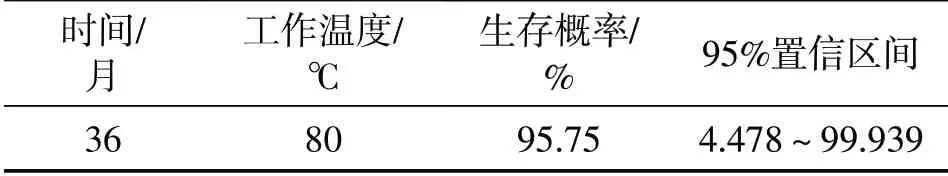

根据上述试验数据,利用计算机软件模拟出管柱生存概率。模拟过程如下:按照橡胶老化原理,橡胶失效时间与加速变量绝对温度成反比,利用加速方程,即阿伦尼斯(Arrhenius)方程,再利用橡胶在超过正常温度下的生存寿命,然后反推预测正常工作温度下的生存寿命。利用minitab 软件中的寿命预测模块,输入相关实验数据值即可得出某一寿命下的生存概率,也即达到这一寿命的可靠性,若生存概率小于95%,则认为是小概率事件,该事件可靠性差;若生存概率大于95%,则认为是大概率事件,该事件可靠性好,结果见表6。

表6 新型管柱生存概率

从表6 可看出,工况80 ℃、10 MPa 下36 个月的生存概率达到95.75%,即管柱36 个月的可靠性为95.75%,与原管柱相比,达到了延寿的目的。

4 结论

1)利用6σ质量管理方法,能够准确快速地找到影响产品性能的关键因子,为产品结构改进提供了方向,对于提升产品质量性能与改进研发具有重要意义。

2)通过改善扩张式封隔器胶筒结构,使肩部橡胶应力降低了54.4%,有效缓解了应力集中现象,延长了胶筒使用寿命。

3)利用改进后的扩张式封隔器组配分注管柱,通过高温加速试验模型预测管柱在井寿命结果表明:管柱寿命达36 个月的可靠性为95.75%,即该新型管柱在井寿命有95.75%的可能性能够达到36 个月,与目前常用K型封隔器管柱23.5个月寿命相比,有效延长了管柱寿命。