MEMS电容薄膜真空计及其性能研究

韩晓东,李 刚 ,冯勇建,李得天,

(1.厦门大学 航空航天学院,福建 厦门 361005;2.兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

0 引言

电容薄膜真空计是一种通过使薄膜受力变形引起电容变化进行真空压力测量的仪器,适用于粗低真空范围(压力为10-2~105Pa)[1]。得益于其准确度高、稳定性好、测量结果与气体成分无关的特点,可作为真空量值传递标准和低真空参考标准。随着MEMS技术的出现,电容薄膜真空计的微型化受到了广泛关注。不同于采用焊接、机加工等技术制作的传统机械式电容薄膜真空计,基于MEMS技术的电容薄膜真空计通过光刻、键合、硅刻蚀等工艺在硅和玻璃上制成,尺寸一般在毫米量级,与IC工艺兼容,可大批量并行制造[2]。自1993年基于MEMS技术的电容薄膜真空计问世以来[3],学者们开展了大量工作,不断提高该类电容薄膜真空计的性能。Esashi[4]开发了多膜结构,将压力测量范围扩大到10~5×104Pa;Miyashita等[5]研制了静电伺服平衡式电容薄膜真空计。他们采用差分电路测量法,提高了测量分辨率,将测量范围拓展到10~105Pa。国内多家高校和科研院所也开展了MEMS电容薄膜真空计的研究,但多集中于高压力测量,压力范围在千帕量级[6-7]。电容薄膜真空计是少数能够精确测量10-2~1 Pa范围压力的真空计,1 Pa以下压力的测量能力对于MEMS电容薄膜真空计的成熟化和广泛应用至关重要。截至目前为止,现有的MEMS电容薄膜真空计的测量下限还未达到1 Pa甚至更低,原因为:一方面,高灵敏度的硅感压薄膜难以制备、参考腔的高真空难以获得及维持,限制了该类真空计测量下限的延伸;另一方面,测量电路精度不高以及校准测试不完善制约着该类真空计的整体性能。为此兰州空间技术物理研究所研制了差压式MEMS电容薄膜真空计,完成了高灵敏度大宽厚比感压薄膜的制备、测试及优化[8-9];提出了具有吸气剂挡块结构的绝压式MEMS电容薄膜真空计,实现了高真空参考腔的封装及0.1 Pa至大气压范围压力的测量[10-11]。前期研究中,均采用精密测试仪表测量MEMS电容薄膜真空计的电容,而在实际应用中,必须用高精度测量电路进行真空计的电容测量和数据处理,同时要对MEMS电容薄膜真空计进行校准测试以保证其测量性能。

本工作研究具有吸气剂挡块结构的绝压式MEMS电容薄膜真空计在0.1~1 050 Pa压力范围内的测量性能,并研制高精度的测量电路,进行MEMS电容薄膜真空计整机的装配,通过金属膨胀校准系统对真空计的整体性能进行评估。

1 设计与制备

1.1 物理单元

如图1所示,设计的绝压式MEMS电容薄膜真空计物理部分由一个硅衬底、一个镀有非蒸散型吸气剂膜的硅挡块、上盖玻璃以及镀有固定电极的基底玻璃组成。敏感电容器由固定电极和在硅衬底上制成的感压薄膜组成。输出电容信号通过铝线从两个电极引出焊盘传输到测量电路。感压薄膜和上盖玻璃之间形成真空密封的参考腔。

图1 MEMS电容薄膜真空计物理部分结构示意图Fig.1 Structure diagram of physical unit for MEMS capacitance diaphragm gauge

测量过程中,当待测压力大于参考腔中的压力时,感压薄膜发生形变,使敏感电容器的输出电容减小,通过测量输出电容变化即可得到施加在薄膜上的压力。当参考腔中的压力比所测压力小两个数量级时,测得的施加于薄膜上的压力可视为绝对压力。为了实现低的测量下限,要求真空计具有大宽厚比的高灵敏感压薄膜和高真空的参考腔[12]。为此,设计中采取了三项措施:一是将感压薄膜设计为边长2.75 mm、厚度5.6 μm、宽厚比491;二是将固定电极和真空参考腔置于薄膜两侧,以消除电极引出对参考腔密封性的影响和金属出气对参考腔真空度长期维持的影响;三是引入一个两面均镀有非蒸散型吸气剂膜的硅挡块,通过硅块尺寸的设计,防止大宽厚比感压薄膜在高压力下过度变形破碎,用吸气剂薄膜长期维持参考腔中的高真空环境。

采用SOI晶片制作MEMS电容薄膜真空计的物理单元,利用光刻和化学腐蚀工艺在晶片上获得感压薄膜图形和电容间隙,通过光刻、磁控溅射沉积以及剥离技术在玻璃基底上制备金属固定电极,然后将SOI晶片与玻璃基底进行阳极键合,用湿法腐蚀出薄膜上方的空腔以释放感压薄膜。

用普通硅片制备与参考腔尺寸对应的硅挡块,采用磁控溅射的方法将Zr-Co-RE吸气剂薄膜沉积在硅挡块表面,吸气剂薄膜的激活温度与键合温度相匹配[13]。将硅挡块放入感压薄膜上方的空腔中,盖上上盖玻璃,再将整个物理单元放置在高真空环境中进行阳极键合以完成器件的封装。制备的MEMS电容薄膜真空计如图2(a)所示,物理单元整体尺寸为8 mm×10 mm×1.4 mm。感压薄膜在大气压作用下向上鼓起,如果没有硅挡块的保护,感压薄膜在大气压的作用会超过变形极限而破碎,如图2(b)所示。

图2 MEMS电容薄膜真空计物理部分Fig.2 Physical unit of MEMS capacitance diaphragm gauge

1.2 电控单元

电控单元包括测量电路和显示部分。先通过测量电路将MEMS电容薄膜真空计输出的微小电容信号转换为数字信号,再经过处理得到对应的待测压力。该输出电容在皮法量级,而在测量下限,微小的压力变化引起的电容变化在飞法量级,这对测量电路的性能提出了很高的要求。此外,在MEMS电容薄膜真空计整体尺寸小型化的要求下,测量电路必须进行小型化设计。MEMS电容薄膜真空计电控单元设计框图和测量电路实物图如图3所示

图3 测量电路实物图及电控单元设计框图Fig.3 Design block diagram and measurement circuit of electronic control unit

采用电容数字转换芯片AD7746结合外围扩展电路搭建电容测量电路;利用微处理器进行数据存储和处理。AD7746电容数字转换芯片基于开关电容法进行电容测量,直接将电容信号转换为数字信号,电容测量范围为±4 pF,分辨率可达4 aF,通过外围扩展电路处理后,AD7746的测量范围可延伸至±40 pF,分辨率为0.02 fF,满足MEMS电容薄膜真空计输出电容的测量需求。AD7746输出的数字信号通过微处理器处理后,由人机交互显示屏显示,显示屏可进行参数配置等操作。研制的测量电路PCB板直径为21 mm,用片上3.3 V电源供电。电控单元整机用5 V电压供电,总功耗约为2 W。

2 试验及方法

为便于MEMS电容薄膜真空计安装和测试,对其进行装配,图4为完成装配的MEMS电容薄膜真空计。真空计采用金属壳封装,体积为4.1 cm3,质量为5.0 g。金属外壳可以保护真空计物理单元;物理单元和测量电路均安装在KF25金属法兰上,前者安装于法兰前端,后者在法兰后端,两者通过密封芯柱连通,该设计可以减小寄生电容的影响。

图4 MEMS电容薄膜真空计装配实物图Fig.4 Picture of packaged MEMS capacitance diaphragm gauge

首先测量MEMS电容薄膜真空计的电容-压力特性。通过KF25接口将MEMS电容薄膜真空计连接到压力测试系统,该系统真空室中的压力可在10-2~1.013×105Pa范围内精确控制和测量:通过针阀和截止阀、机械泵和涡轮分子泵控制真空室中的压力;采用一个复合真空计和两个量程分别为0.1~133 Pa和133~1.33×105Pa的电容薄膜真空计检测真空室的压力;利用测量电路测量并记录真空室压力由0.1 Pa变化至1 050 Pa时MEMS电容薄膜真空计的输出电容,得到电容-压力特性。为了评估MEMS电容薄膜真空计的稳定性,该试验进行两次,间隔5个月,在此期间,真空计存储于大气压室温环境中,两次试验条件严格保持一致。

对获得的MEMS电容薄膜真空计的电容-压力特性曲线进行反向拟合,获得电容-压力特征方程,此时MEMS电容薄膜真空计可直接显示待测压力。采用兰州空间技术物理研究所的金属膨胀校准装置对MEMS电容薄膜真空计进行校准测试,完成参数修正和性能评估[14]。该金属膨胀校准装置可以提供10-2~1.013×105Pa的稳定精确压力,如图5所示。

图5 MEMS电容薄膜真空计校准测试现场Fig.5 Calibration test of MEMS capacitance diaphragm gauge

MEMS电容薄膜真空计的测量上限、下限、分辨率和准确度等参数均可从该校准测试中得到。分别以氮气和二氧化碳为校准气体测试评估了MEMS电容薄膜真空计在不同气体下的测量特性。

3 结果与讨论

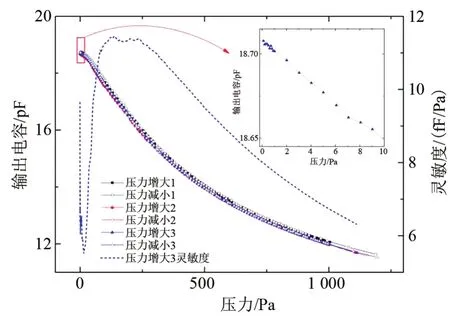

研制的MEMS电容薄膜真空计的感压薄膜在大气压环境中未破裂,说明其能够承受大气压力的作用,同时所采用的硅挡块起到了很好的保护作用。MEMS电容薄膜真空计在0.1~1 050 Pa范围内的电容-压力曲线如图6所示,曲线包含三组压力增大和减小的测试数据。在整个测量范围内,真空计的输出电容变化量约为7 pF,电容-压力曲线整体呈非线性;在0.1~10 Pa测量下限范围,真空计的电容-压力曲线趋于线性,电容变化量约为0.6 pF,说明真空计具有测量该下限范围的能力。

图6 MEMS电容薄膜真空计电容-压力曲线图Fig.6 Capacitance-pressure curves of MEMS capacitance diaphragm gauge

作为一种输出非线性的传感器,MEMS电容薄膜真空计的灵敏度可定义为S=ΔC/Δp,其中,Δp为压力变化量,ΔC为与之对应的输出电容变化量。根据电容-压力曲线得到的灵敏度曲线绘制于图6中。可以看出,在0.1~10 Pa范围内,灵敏度随压力增大而减小;在10~1 050 Pa范围内,随着压力增大,真空计的灵敏度先增大后减小,最大灵敏度约为11.4 fF/Pa,此时压力为200 Pa左右,这是由硅挡块的存在引起的。硅挡块可以防止感压薄膜过度变形导致的破碎,同时也会使感压薄膜工作在接触模式[15]。测试结果表明,MEMS电容薄膜真空计有良好的压力测量重复性,其重复性误差小于1.5%,迟滞误差小于1.3%[16]。

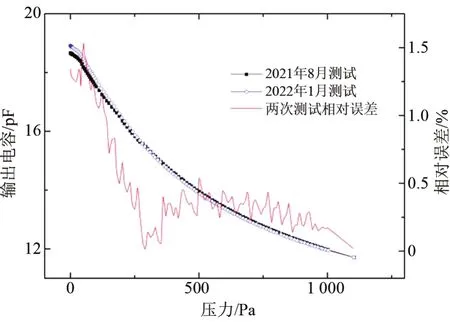

2021年8 月和2022年1月分别对MEMS电容薄膜真空计的稳定性进行了测试,两次测试结果存在一定的误差,如图7所示。随着压力增大,电容误差减小,两次测量的最大相对误差出现在测量下限范围,约为1.5%;测量上限范围整体误差较小,最小误差趋近于零。影响MEMS电容薄膜真空计输出电容信号的主要因素有感压薄膜的性能以及参考腔中的压力。试验过程中,感压薄膜未发生损坏和变化,因此造成该误差的主要原因为参考腔内的压力变化。分析两次测量误差可以发现,参考腔内的压力变化很小。电容-压力特性曲线也表明,该变化未对真空计的测量下限造成明显影响,说明参考腔密封性能好,硅挡块上吸气剂薄膜起到了一定的真空维持作用。对于真空计出现的误差,可以通过校准进行补偿。必须指出的是,该真空计在使用过程中将存储于1 000 Pa的压力环境中,其参考腔壁受到的外界压力比1.013×105Pa小两个数量级,参考腔内压力的变化将更小。

图7 MEMS电容薄膜真空计稳定性测试Fig.7 Stability test results of MEMS capacitance diaphragm gauge

完成真空计的电容-压力特性测试后,须对数据作进一步处理,以满足MEMS电容薄膜真空计电控单元的要求。采用多项式拟合对测试数据进行处理,得到输出电容与压力的对应关系式,将其存储于电控单元中,真空计的输出即为待测压力。如图8所示,采用分段的多项式拟合对MEMS电容薄膜真空计的数据进行处理,得到所需要的参数方程以及分段范围和相应交点。根据曲线特性将其分为三段,y1和y2的交点为交点1,对应的压力为36.5 Pa;y3和y2的交点为交点2,对应的压力为299 Pa该分段方法的拟合误差较小,同时,可以在后续的校准测试过程中补偿和修改参数方程。

图8 MEMS电容薄膜真空计输出电容与压力曲线拟合结果Fig.8 Fitting result of output capacitance and pressure of MEMS capacitance diaphragm gauge

MEMS电容薄膜真空计在金属膨胀校准测试系统上测试过程中输出的信号为压力,测试结果如图9所示。

图9 MEMS电容薄膜真空计在不同校准气体下的校准测试曲线Fig.9 Calibration results of MEMS capacitance diaphragm gauge

当校准气体分别为氮气和二氧化碳时,MEMS电容薄膜真空计在0.2~1 050 Pa范围内的输出均呈现良好的线性。当校准气体为氮气时,MEMS电容薄膜真空计的分辨率为0.1 Pa,准确度达到1‰FS。从图中可以看出,测量气体不同时,真空计的测试性能基本不受影响。

4 结论

本文研制了一种带吸气剂硅挡块的绝压式MEMS电容薄膜真空计,采用AD7746结合扩展电路实现了对其微小电容的精确测量。该真空计的参考腔和固定电极置于感压薄膜两侧,消除了电极引出对参考腔密封性以及金属出气对参考腔压力长期维持的影响;通过制备大宽厚比的感压薄膜保证了真空计的高灵敏度;通过引入镀有吸气剂薄膜的硅挡块有效防止了感压薄膜在高压力下被破坏,并且使参考腔能够长期维持高真空状态。利用金属膨胀系统对MEMS电容薄膜真空计的性能进行了校准测试,结果表明,该真空计具有良好的稳定性,测量范围为0.2~1 050 Pa,分辨率可达0.1 Pa,准确度为0.1%FS,测量结果不受气体种类的影响,同时,该真空计体积小、质量轻、功耗低,未来在空间探测中具有宽阔的应用前景。此外,MEMS批量化生产的标准工艺和晶圆级封装的大规模应用工艺能够大幅降低该类真空计的生产成本,使其有望替代传统的机械式电容薄膜真空计,在加速器、半导体等工业领域得到广泛应用。