六氟磷酸锂工业化生产中的尾气处理方法及改进措施

路振国 , 王艳君 , 赵彦安

(多氟多新材料股份有限公司 , 河南 焦作 454191)

六氟磷酸锂作为商业化应用最广泛的锂离子电池电解质,具有良好的离子导电率和电化学稳定性,成为生产锂离子电池电解液的核心原材料,约占电解液总成本的43%。随着新能源产业的飞速发展,其市场需求量急剧增大,发展前景良好。

目前,国内外六氟磷酸锂制备工艺主要有氢氟酸溶剂法、气固反应法、有机溶剂法和离子交换法等。其中氢氟酸溶剂法是现阶段最主要的工业化生产方法,其工艺是将氟化锂溶入无水氟化氢配制氟化锂溶液,然后向溶液中充入五氟化磷气体进行气液反应生成六氟磷酸锂,具有反应速度快、反应容易控制、产物转化率高、副反应相对少、产品纯度高等优点[1-3]。围绕清洁生产和绿色化工的国家政策要求,本文针对氢氟酸溶剂法工艺含氟尾气的处理技术进行研究改进,以期实现副产资源综合利用,同时避免工艺尾气超标排放带来的环境污染和停产整顿,对促进行业稳定生产和节能减排至关重要。

1 现有工艺尾气处理技术

氢氟酸溶剂法制备六氟磷酸锂主要是以五氯化磷和无水氟化氢反应生成五氟化磷气体,然后通入氟化锂溶解于无水氟化氢形成的LiF·HF 溶液中反应得到合成液,再经降温结晶、分离干燥得到产品。

制备五氟化磷过程中,由于反应剧烈放热,造成大量无水氟化氢挥发,伴随作为惰性保护气的氮气,反应后气体混合物经过滤器、冷凝器后进入含氟化锂的氢氟酸溶液中进行反应,此过程中大量五氟化磷与氟化锂反应被消耗掉,反应生成的大量氯化氢气体、保护气体氮气及少量未反应的氟化氢和五氟化磷气体一同逸出成为工艺尾气。现有工业常用的尾气处理方法大多采用先冷凝除去大部分氟化氢气体,然后再通过填料对尾气进行吸收除去常压下难冷凝的氯化氢和五氟化磷,副产含氟稀盐酸。

实施过程中存在以下问题:①1 t六氟磷酸锂约产生4 500 m3尾气,由于尾气量大,冷凝器无法彻底冷凝氟化氢气体,造成氟资源浪费。②尾气中氟、氯资源分离不彻底,导致后续尾气吸收时得到含氟稀盐酸,行业多用于无水氯化钙的制备,但工艺复杂,处理成本高。③合成阶段过量的五氟化磷气体未采用有效手段进行回收,而是通过尾气吸收溶于含氟稀盐酸中,不仅造成氟、磷资源浪费,而且影响含氟稀盐酸的再利用。④氯化氢吸收过程为放热反应,造成吸收介质温度升高,降低吸收效果。且使用填料塔进行吸收时,采用一次水作为吸收介质,钙镁离子含量较高,与尾气中氟化氢反应生成氟化钙,使填料结垢,影响传质效果。产业化生产异常时尾气流量波动,超过吸收塔处理能力,尾气排放极易超标。⑤六氟磷酸锂合成、结晶、过滤、干燥各个过程会消耗大量的氮气,按照传统处理工艺,经过水吸收处理后氮气直接随之排空,造成浪费。如直接回用,因氮气夹带大量水分,而六氟磷酸锂对水分很敏感,遇水易分解,对六氟磷酸锂产品质量会造成影响。

2 改进工艺尾气处理技术

针对上述工艺尾气处理技术存在的问题,经研究分析可从以下方面进行改进。

2.1 增强氟化氢冷凝效果

目前工业上尾气冷凝多采用列管式换热器,由于含氟尾气腐蚀性较强,为避免换热管和壳体均遭受腐蚀,工艺尾气一般走管程。初始阶段氟化氢气体冷凝在列管壁面成液膜流下,是典型的膜状冷凝。而尾气中含有大量非凝结性气体氮气,随着HF气体流向气液分界面,并在壁面处堆积,氮气在壁面处的分压增高,形成一个扩散层。后期HF气体再冷凝时需要穿过氮气组成的扩散层和列管壁面液膜,增大热交换阻力,使热交换强度降低,且随着尾气中氮气含量升高,冷凝传热系数的降低就越严重。建议增加多套串联的冷凝装置,或者在氮气用量特别高的尾气处理工序中,单独设置冷凝系统。

由于生产过程废气流量会有波动,异常情况下流量过大会增加后续吸收压力,易造成尾气排放不达标,所以冷凝器的设计应留有余量。其次,要对进入冷凝器的尾气流量进行监控,并且与冷却介质进口形成联锁,通过模拟计算以及实践经验动态调整冷媒流量,既保证设备处理能力,又实现工艺节能降耗。在冷凝器后端宜增设气液分离器,防止氮气等不凝性气体产生夹液现象,提升氟化氢的分离效率。

2.2 加压冷凝分离氯化氢和五氟化磷

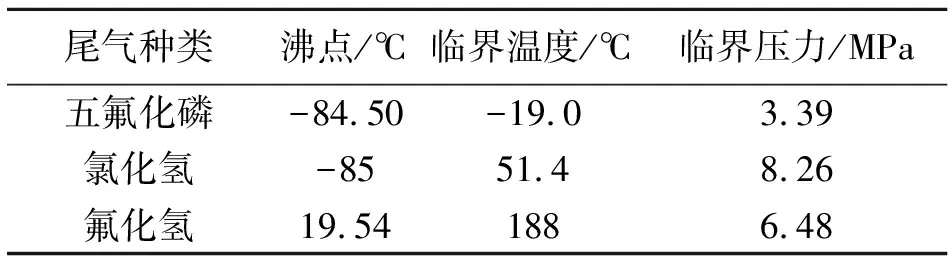

对于常压下沸点较低,使用常用冷冻设备难以达到冷凝降温的气体,可加压处理提高其沸点再冷凝。氢氟酸溶剂法工艺尾气各组分性质见表1。

表1 尾气中各组分性质

由表1可知,工艺尾气中五氟化磷和氯化氢常压下沸点较低,如利用冷凝液化,则需要用到超低温冷冻机,不仅设备费用增加,而且能耗过大,可行性较低。建议采用加压冷凝技术实现二者分离。即对除去氟化氢的尾气进行压缩,使五氯化磷和氯化氢的沸点均提升至-35 ℃以上,而六氟磷酸锂工业化生产一般会用到-45 ℃冷媒,此时,再通过冷凝器降温即可冷凝下来。

2.3 氮气循环利用

利用加压冷凝可以除去大部分五氟化磷气体和部分氯化氢气体,但由于氯化氢在尾气中占比很高,无法全部液化,而氮气的临界温度为-147.05 ℃,所以最终尾气中成分主要为氮气和氯化氢、微量五氟化磷和氟化氢气体。

尾气一方面可循环用于六氟磷酸锂半成品的初步干燥。六氟磷酸锂半成品干燥前期含酸量较高,如直接用高温氮气吹干,则物料脱酸速度过快易造成物料板结,使结块物料内包裹的氢氟酸更难分离出来,影响干燥效果,降低产品质量。而使用经过冷凝的低温尾气可以解决这个问题,在不引入外来杂质的前提下,提升干燥效率,降低工艺能耗。另一方面可用于气流搅拌。在六氟磷酸锂合成阶段,大量五氟化磷气体与氟化锂溶液反应时,通入冷凝过的尾气进行气流搅拌,代替传统的搅拌器,不仅避免桨叶腐蚀和磨损,而且实现气液传质,使液相浓度更均匀,反应更充分。同时,由于合成反应属于放热过程,输入低温尾气可对溶液降温,降低氢氟酸气化损耗,进一步提升反应效率。

2.4 氯化氢回收利用

经冷凝处理后,尾气中主要成分为氯化氢。氯化氢极易溶于水,通常使用水吸收氯化氢技术得到稀盐酸,可直接外售,用于钢材酸洗等行业,创造一定的经济效益。

氯化氢的吸收过程常选择使用填料塔,具有处理负荷高、投资省、操作简单、修理维护方便等优点。对于在系统中循环的吸收介质而言,随着吸收过程的进行,溶解热越来越多,吸收液温度的升高不可避免,会使吸收效果降低。比如氯化氢在水中的溶解度是0 ℃时为82.3 mL/(100 g水),30 ℃时67.3 mL/(100 g水)。因此,为了增大吸收效果,可对吸收循环水作冷却处理,使整个系统维持较高的吸收能力。同样,对于循环水还可进行预处理,降低硬度,以延长填料塔清理周期。

3 工艺改进效果

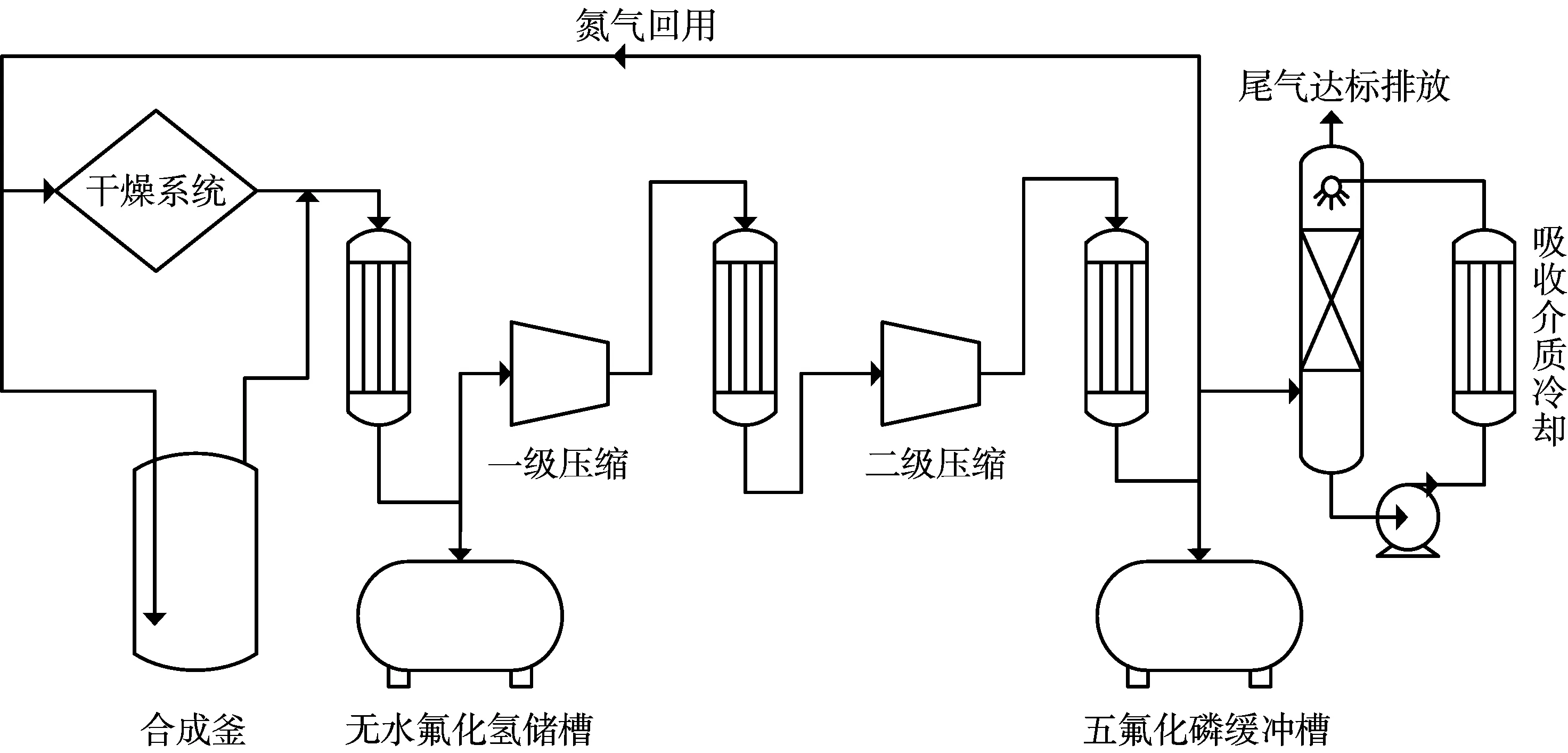

对常规尾气处理工艺改进优化后,整个流程如图1所示。尾气处理效果得到较大的改善,氟化氢、氯化氢及五氟化磷气体回收利用率显著提升,处理后尾气达标排放。

图1 尾气处理流程图

同时,这些优化措施还带来了良好的经济效益。如六氟磷酸锂合成阶段,为确保氟化锂完全反应,通入的五氟化磷气体量通常为理论需求的1.2倍。改进前因五氟化磷难以回收,过量部分大多进入吸收系统被浪费,改进后使用压缩再冷凝的方法,过量部分五氟化磷回收率可达80%。即每生产1 t六氟磷酸锂,可回收132.6 kg五氟化磷,折合为原料消耗即五氯化磷218.9 kg和105.2 kg氟化氢。六氟磷酸锂每年产能按2万t,五氯化磷市场价格为1.8万元/t,无水氟化氢市场价格为1.35万元/t推算,单五氟化磷回收一项每年即可节省原料消耗费用为10 720.8万元,成效显著。

4 总结

通过对氢氟酸溶剂法生产六氟磷酸锂的过程所产生的尾气处理技术进行研究,确定清洁、绿色、高效回收工艺:采用常规冷凝除去氟化氢,再压缩冷凝除去五氟化磷,将得到主要组分为氮气和氯化氢的低温尾气回用到生产中,最后用水吸收除去氯化氢及其他微量污染性气体的方法使废气达到规定的排放标准。整个处理工艺切实可行,不仅有效减少了对环境的污染,而且显著地降低了六氟磷酸锂工业化生产成本,具备良好的经济效益。