冷启动下米勒循环对缸内直喷汽油机混合气形成影响研究

魏胜利,倪士栋,丁统元,张绍邦,张志成

(1.江苏大学汽车与交通工程学院,212013,江苏镇江;2.吉孚汽车技术(苏州)有限公司,215100,江苏苏州)

汽油缸内直喷技术(GDI)因为具有经济性好、响应性好、喷油量控制精准等优势,其在汽油机市场占有率方面不断提升。但是,在市面上普及的GDI发动机仍然存在一些不足,据有关研究显示,在整个行驶过程中,冷启动或者直接启动阶段时间占比很小[1-3],但却是发动机整个工作过程中燃油雾化最差、燃烧最为恶劣的阶段[4-6]。这主要原因在于,随着汽油喷射压力逐渐升高[7-8],贯穿距增大,因此在活塞顶部、缸套等表面容易形成附壁油膜,残留油膜使得缸内实际参与空气混合的燃油量减少,从而导致整体当量比降低[9-10]。更为严重的是,未蒸发燃油在燃烧过程中容易产生较多的碳氢与颗粒排放,对环境造成严重污染[11-14]。

对于附壁油膜,国内外研究机构和高校进行了相关研究。Mundo等[15]通过单液滴试验表明,在光滑表面撞壁时,二次液滴的直径取决于液体的黏度、表面张力以及一次液滴的速度、尺寸;在粗糙表面撞壁时,黏度与表面张力等对液滴直径分布影响减小。Kobashi等[16]构建了一种CFD模型来预测多组分燃料喷雾壁面油膜的形成和蒸发,研究发现在60 ℃的壁温下,汽油替代燃料的壁面油膜蒸发率较低。杨延平[17]通过试验对进气道喷射的汽油机,在冷启动工况下形成的附壁油膜进行研究,发现随着喷嘴高度的上升,附壁油膜量明显减少。许名扬[18]使用计算流体力学软件,以气泡动力学为基础,对附壁油膜两相流中的传热特性与动力学特性进行研究,发现近壁液体温度升高使得气泡内部的相变气体增多,从而促进液体的蒸发。许贝等[19]对GDI发动机喷雾撞壁后形成的油膜厚度特性进行研究分析,研究发现,高喷射压力结合小脉宽可以有效降低油膜附壁量,并且可以加快薄油膜的蒸发;增加碰壁距离形成的油膜厚度要更加均匀。刘懿[20]利用激光诱导荧光法(LIF)对GDI发动机喷雾撞击不同温度壁面的附壁油膜特性进行了研究,发现随着壁面温度的提高,附壁燃油宏观形态从连续的油膜状逐渐向分散的独立液滴过渡,附壁体积及面积均逐渐降低。

本文针对GDI发动机在冷启动下燃油附壁、燃油蒸发困难、混合气不均匀、排放恶劣等问题,探究进气门早关米勒循环以及米勒循环对低温环境下缸内混合气形成的影响规律,为减少附壁油膜、提高缸内混合气均匀程度及降低排放提供参考依据。

1 试验与仿真模型搭建及验证

1.1 发动机台架试验

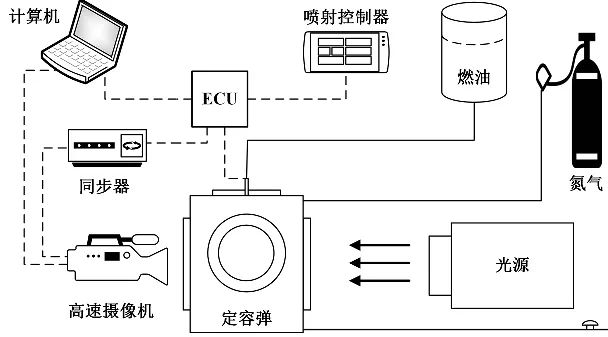

本文选用一台1.5T的GDI发动机为研究对象,其具体参数如表1所示,将该发动机装置在如图1所示的台架上进行试验测试。对每一个测量工况点,采集200个循环进行平均计算并作为最后的确定值。

图1 GDI发动机试验装置示意图

表1 GDI发动机基本参数

1.2 一维GT-Power模型搭建及验证

选用GT-Power软件进行一维部分的仿真研究,为接下来的三维仿真提供准确可靠的边界条件。一维仿真模型搭建与参数设置完成之后,需要对模型的准确性与合理性进行验证。选用工况为本文主要研究的怠速工况点以及发动机工作稳定状态的2 000~5 600 r/min中每隔1 200 r/min的50%、100%负荷。对所选的9个工况点的功率与油耗进行台架试验数据与一维模拟数据对比,结果如图2所示。

(a)功率

由图2可以看出,所选的每个工况点的试验与仿真值差距均在5%范围内,因此判定本文所搭建的一维GT-Power模型准确可靠,为接下来的三维CFD模拟提供精准的初始与边界条件。

1.3 喷雾可视化试验与模拟

可视化定容试验可以控制变量以及直观的观察与研究喷雾相关特性。本文采用直接摄影法在定容弹内进行喷雾试验,并通过高速摄像机进行喷雾形态记录,喷雾试验台架如图3所示。

图3 喷雾试验装置示意图

考虑到不同地区与生产企业的汽油品质有所区别,本文采用异辛烷作为汽油的替代燃料进行喷雾试验,定容喷雾试验的主要参数如表2所示。

表2 定容喷雾试验相关参数

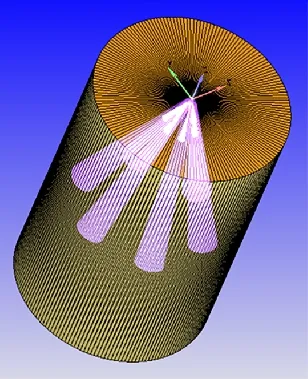

在Converge软件中建立直径为100 mm、高度为150 mm的定容弹仿真模型,定容弹仿真模型如图4所示。边界条件、初始条件和相关参数与试验一致,模拟中试验燃料选用IC8H18异辛烷,输入相对应的物性参数。喷油器中置在定容弹内,距离定容弹顶部3.2 mm。喷雾过程包含燃油喷射、喷雾破碎、液滴碰撞、液滴与壁面交互等多个过程,故对于喷雾子模型的选择,破碎模型选用KH-RT模型,碰撞模型选用NTC模型,湍流扩散模型选用O’Rourke模型。

图4 定容弹仿真模型

贯穿距和喷雾锥角的试验值与模拟值对比如图5、图6所示,可知贯穿距和喷雾锥角的各个时间点的误差均小于5%。经过不断优化与调整,喷雾模型的选择与相关数据的设置是准确的。

图5 试验与模拟贯穿距对比

图6 试验与模拟喷雾锥角对比

2 米勒循环发动机模型的建立

以往的研究可知,进气门晚关(late intake valve closing,LIVC)策略研究较多,主要原因是LIVC策略更易实现,并且LIVC可以大幅降低缸内温度,从而抑制爆震等非正常燃烧现象[21],但是在温度较低时,进一步大幅降低缸内温度无疑会恶化燃油的雾化与蒸发。而进气门早关(early intake valve closing,EIVC)策略下的缸内温度相较于LIVC策略下更高,更有助于燃油的雾化与蒸发。

本文将进气上止点(top dead center,TDC)作为参考基准点,设为0°;将米勒循环相较于原机EIVC的度数定义为米勒度,以15°为间隔,设计不同进气门提前关闭时刻的米勒循环策略,并将进气门提前关闭15°定义为EIVC15,进气门提前关闭30°定义为EIVC30,以此类推。最终研究的米勒循环确定EIVC15、EIVC30、EIVC45、EIVC60、EIVC75这5组方案,各方案的进气门升程曲线如图7所示。图8为建立的三维模型,将三维几何模型导入到Converge中,进行边界划分与网格设置。

图7 进气门升程曲线

图8 三维模型示意图

本文选用发动机冷启动过程中较为稳定的冷怠速工况进行仿真研究,设定其转速为1 000 r/min、喷油正时为进气上止点后(after top dead center,ATDC)70°。研究范围为进气上止点前40°到点火时刻(340°)。数值模拟过程中所采用的参数由试验数据与一维GT-Power模型提供,初始与边界参数如表3所示。

表3 初始与边界参数

3 米勒循环对缸内参数的影响

3.1 米勒循环对附壁油膜量的影响

对GDI发动机而言,附壁油膜量通常是指在喷油时刻油束撞壁后未被蒸发、仍附着在缸套内壁和活塞顶部的燃油质量,而在实际喷油过程中,油膜质量几乎无法直接测得,因此对附壁油膜量的评判常以油膜厚度和油膜铺展面积等为评价指标。

附壁油膜质量可根据壁面油膜质量方程[22]通过理论计算得出

(1)

式中:ρ为液体密度;h为油膜厚度;up、vw为相对地面坐标系中的油膜平均速度和壁面运动速度;s为表面梯度算子。

对于油膜厚度的测量,Converge使用了一种基于粒子的壁面油膜模型,油膜厚度的表达式为

(2)

式中:α为指粒子所在壁面;Vp为单位液滴p的体积;Aα,i为壁面面积投影向量。

当喷油压力升高时,喷雾贯穿距离随之增大,此时撞击在活塞顶部的燃油量占总油膜质量的绝大部分,故在点火时刻活塞顶部表面仍然有较多的未蒸发油膜会导致缸内实际参与雾化的燃油量减少,并造成排放恶化[23-26]。

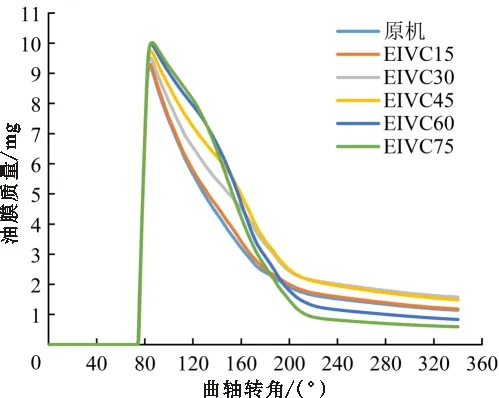

图9展示了缸内油膜质量变化趋势。从喷油起始时刻70°开始,由于活塞顶部存在凹坑以及燃油碰壁现象,缸内油膜瞬间大幅上升,最大可达9.25 mg。一部分燃油液滴在与壁面接触后溅射,然后与缸内空气进行接触,液态油膜快速转换为气态,从而油膜量到达最高点后又迅速下降。在下降的过程中,主要分为2个阶段:第1阶段为快速蒸发阶段,其包含的曲轴转角为200°前,油膜质量从9.25 mg下降到2.16 mg;第2阶段为缓慢蒸发阶段,其包含的曲轴转角从200°到点火之前,油膜质量从2.16 mg下降到1.147 mg,点火时刻的油膜占总喷油量的比例为6.7%。

图9 原机与米勒循环油膜质量变化

每一个循环下油膜质量自燃油喷射起均呈现快速增长趋势,当85°左右时刻,油膜质量到达峰值。从峰值油膜质量可以看出,随着进气门关闭时刻的提前,缸内油膜峰值质量增大。油膜峰值最大的EIVC75循环相较于原机油膜峰值工况油膜增长了8.3%左右。温度是造成上述现象的主要原因,进气门早关米勒循环对缸内温度的降低作用相较于进气门晚关米勒循环要小很多,但是仍有一定的降低作用,并且随着米勒度增大,缸内温度降幅越大,燃油蒸发越困难,所以附壁油膜峰值质量也就越大。

纵观油膜质量的整体变化可以看出,缸内油膜在不同米勒度下发生变化主要表现为:随着米勒度的增大,出现明显的附壁油膜骤降现象,米勒度越大,油膜质量骤降时间点越提前,并且其骤降趋势越明显。EIVC60循环在曲轴转角为194°时刻缸内油膜质量开始低于原机油膜质量,EIVC75循环缸内油膜质量低于原机的时刻为185°,相较于EIVC60循环要更为提前,这两个循环在之后的油膜质量均明显低于原机。EIVC30循环与EIVC45循环的缸内油膜质量均高于原机。点火时刻的缸内油膜量是影响发动机燃烧与排放的重要因素,从不同循环对比来看,点火时刻的缸内油膜在米勒度小于EIVC 30前呈增长趋势,接下来便开始下降。EIVC45循环点火时刻缸内油膜为1.48 mg,相较于EIVC30略微下降。缸内油膜大幅下降是从EIVC60循环开始,点火时刻油膜量已经明显低于原机,降幅达到28%。EIVC75循环点火时刻油膜量为0.59 mg,相较于原机下降了48%,是点火时刻缸内油膜量最低的循环。

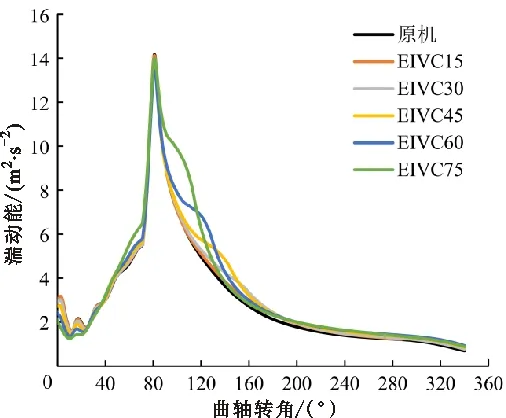

缸内湍动能大小是影响附壁油膜蒸发的重要因素,缸内湍动能随曲轴转角的变化情况如图10所示。由图10可以看出,在喷油时刻之前,米勒度越大,湍动能上升得越快。主要原因是米勒度较大的循环所对应的进气压力大,带来较强的进气流速,所以缸内湍动能与米勒度呈正相关。喷油结束时刻到200°是不同循环缸内湍动能差异最大的阶段,原机与EIVC15循环在喷油结束后湍动能变化较为平缓,呈稳定下降趋势。随着米勒度的不断增加,缸内湍动能出现凸起,并且米勒度越大,凸起越明显且越靠前。原因是较大的米勒度循环时,进气压力较大且进气门升程型线较陡,此时缸内为密闭空间,活塞仍在快速下行,带动缸内流体运动。较大的初始流速以及下行活塞带动湍流运动,使米勒循环策略在喷油后的湍动能相对增大,较大的湍流运动可以增加油膜表面与气体的接触,从而加快附壁油膜蒸发。

图10 原机与米勒循环缸内湍动能变化

3.2 米勒循环对附壁油膜特性的影响

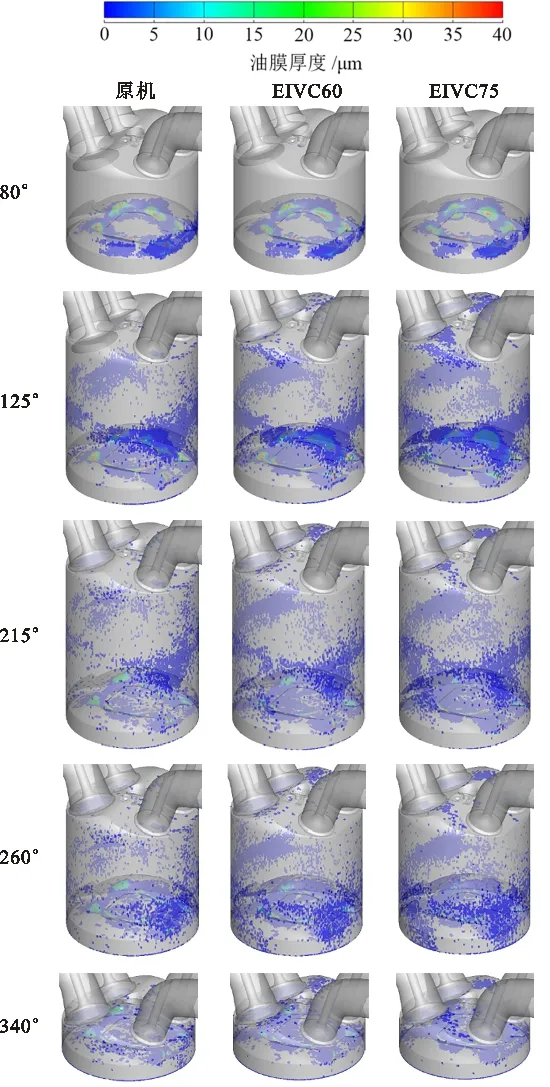

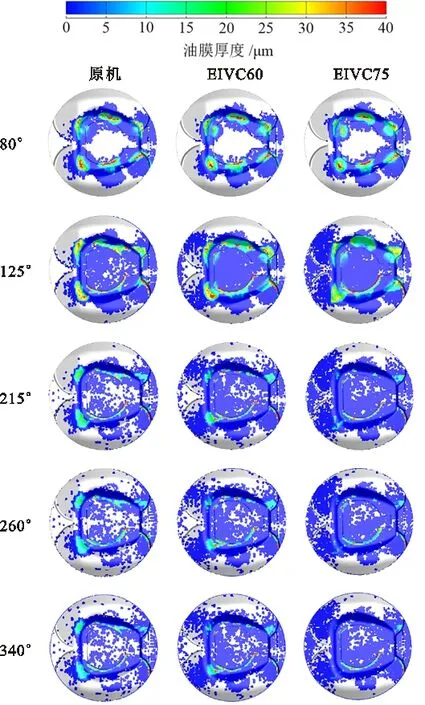

相比于原机奥托循环,在点火时刻缸内油膜降低的是EIVC60、EIVC75循环,故针对这两个循环的附壁油膜特性进行研究,EIVC60、EIVC75米勒循环与原机奥托循环在主要曲轴的附壁油膜分布以及厚度变化如图11所示。

图11 不同循环缸内油膜厚度变化

由图11中可以看出,在喷油结束时,因为喷雾油束夹角较小,且此时活塞距离喷油器较近,所以油束直接撞击在活塞凹坑内形成较厚的油膜。随着活塞下行,在刮擦作用下,与活塞接触的缸套表面出现较大面积的薄油膜,可知采用米勒循环的缸套薄油膜面积在活塞下行阶段比原机的要大。虽说缸套与缸盖表面出现一定面积的油膜,但是从量的角度来看,3组方案从喷油开始到点火时刻的95%以上的油膜量均集中在活塞顶部。缸套与缸盖表面的油膜主要为厚度小于0.1 μm的极薄油膜,而活塞顶部的凹坑内仍然具有一定规模的超过40 μm的厚油膜区域存在。对比点火时刻的3组不同循环方案可以看出,缸套与缸盖表面的油膜铺展面积差别不大,并且缸套与缸盖表面的油膜量占比本身就很小,因此EIVC60、EIVC75米勒循环在点火时刻油膜量减少的主要原因是活塞顶部的油膜量的变化。

图12为不同循环活塞顶部油膜厚度的变化趋势,可知在80°时原机与EIVC60、EIVC75循环的活塞顶部表面油膜厚度分布基本一致。随着活塞的继续运动,米勒循环活塞边缘的薄油膜面积相对于原机明显增大。在进气滚流的作用下,3组循环方案的油膜铺展位置从中间的凹坑向进气侧与排气侧的横向发展,而纵向两侧的油膜铺展面积相对较小。EIVC60循环、EIVC75循环相比于原机厚度为10 μm左右的油膜降低,这也是米勒循环缸内油膜降低的主要部分。活塞凹坑狭缝中的大于40 μm的厚油膜区域在3组循环中均存在,主要原因在于狭缝内湍流强度较小,在较低的温度下厚油膜难以在短时间内挥发。

图12 不同循环活塞顶油膜厚度变化

3.3 米勒循环对当量比的影响

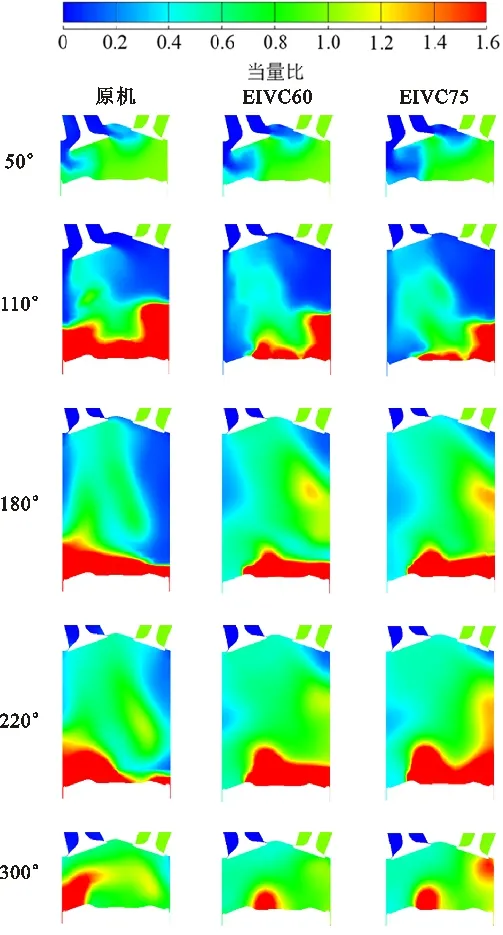

选取过进排气门中心线的截面进行缸内当量比的分析研究。主要曲轴转角的当量比分布如图13所示。

图13 不同循环缸内当量比分布

因为米勒循环的进气压力较大,在进气门升程差别不大的50°时,EIVC60、EIVC75循环进入缸内的新鲜空气更多,并且气流运动渗透的距离更远,此时原机的进气主要集中在进气门附近。因为米勒循环进气流速较大此时滚流运动较为明显,所以在靠近两侧壁面部分极浓区域减少,整体的浓区面积也相应缩减。到达110°时原机进气门开度较大,EIVC60循环进气门开度很小,EIVC75循环的进气门已经接近完全关闭。米勒循环的浓区主要靠右,并且缸内底部浓区进一步减少,EIVC75循环相关表现的则更为明显。当进入活塞上行阶段后,压缩行程初期,原机右下侧滚流的左移运动使其底部浓区向左侧移动,在进气侧缸壁附近形成较大的混合气浓区,而米勒循环因为滚流消失较早,底部较浓混合气左右运动并不明显。到压缩行程后期,缸内温度上升和挤流运动使缸内极浓区域迅速减少,米勒循环的浓度场较大区域在中部以及右侧靠近壁面部分,原机仍然以左侧的浓区为主。

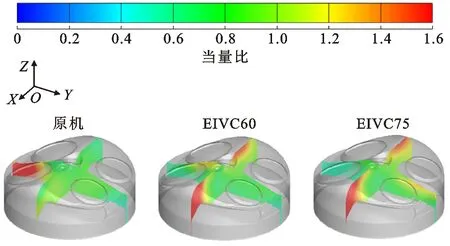

不同循环点火时刻缸内当量比分布如图14所示,可知原机在到达点火时刻时浓区仍然集中在进气侧,因为原机的蒸发率相对较低,所以缸内整体当量比相较于米勒循环发动机也要低一些。在火花塞附近原机的当量比为0.8左右,有一定的失火几率。EIVC60、EIVC75循环的火花塞附近当量分别为1.2、1.1左右,比较适宜点火。整体来看,米勒循环增大了燃油蒸发率,混合气形成质量比原机要好,但是燃油蒸发率仍然有进一步提高的空间。

图14 不同循环点火时刻缸内当量比分布

4 结 论

(1)米勒循环发动机在进气冲程后期缸内附壁油膜的质量均大于原机,在缸内湍动能耗散较慢的作用下,压缩冲程中后期的附壁燃油质量蒸发速率明显高于原机。

(2)由于喷油时刻较早且油束夹角较小的缘故,使高压油束大部分直接撞击在活塞顶部,因此整个进气与压缩过程中大部分的油膜以及厚油膜区域均集中在活塞凹坑,EIVC75米勒循环对活塞凹坑内的厚油膜区域蒸发具有促进作用。

(3)原机的持续滚流运动使燃油运动到进气侧形成浓区,到达点火时刻时原机火花塞附近的当量比为0.8左右,不利于点火。米勒循环发动机的燃油蒸发得到改善,整体当量比要高于原机,点火时刻火花塞附近当量比为1.1~1.2,比较适宜点火。