烧成温度对MgO-TiO2复合无机陶瓷微滤膜支撑体性能的影响

许小兵,李 旭,杨 旭,徐小勇

(1.巢湖学院化学与材料工程学院,安徽合肥 238000;2.巢湖学院功能材料制备与应用重点实验室)

无机陶瓷膜是高性能膜材料的重要组成部分,属于国家重点大力发展的战略新兴产业,是新材料领域的重要组成部分。无机陶瓷膜是由无机非金属氧化物制备而成的具有高效分离功能的薄膜材料,具有耐高温、耐化学侵蚀、机械强度好、抗微生物能力强、渗透通量大、可清洗性强、孔径分布窄、使用寿命长等特点,使得陶瓷膜的发展十分迅速,销售量已占整个膜市场的10%~20%,并以35%的年增长速度发展着,现已在化学与石油化工、食品、生物、医药、环保等领域获得成功的应用[1-3]。目前常用的无机陶瓷膜的构形分为平板、管式和多通道3种[4-5]。其中,管式膜组合起来形成类似于列管换热器的形式,可增大膜装填面积,但由于强度不足问题,己逐步退出工业应用[6-8]。

陶瓷过滤膜一般是由支撑体、过渡层和分离层组成的非对称结构,其中支撑体主要提供足够的机械强度、较高的渗透通量[9-11]。在普通陶瓷烧结工艺中,通过调整烧结制度(烧结最高温度、升温速率、保温时间等)可以控制烧结制品的孔隙率大小及材料的力学性能,但对于无机陶瓷膜支撑体,烧结温度如果太高会使部分气孔封闭或消失,烧结温度太低则使得制品机械强度低,力学性能差[12-13]。本文通过添加造孔剂,调节高温烧结制度成功制备了一种机械强度高、成孔形态好的无机陶瓷膜支撑体样品,纯水通量测试结果良好,便于后期进行膜层涂覆处理。

1 实验

1.1 实验原料与试剂

氧化镁(MgO,纯度98.0%);二氧化钛(TiO2,纯度99.0%);聚乙烯醇(PVA,纯度5.0%,自制);马铃薯淀粉。

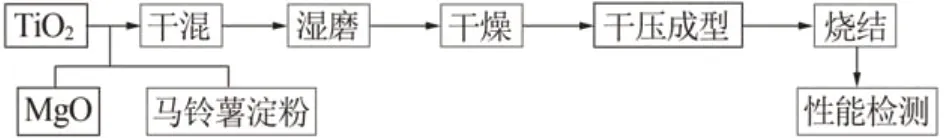

1.2 样品制备

MgO-TiO2复合无机陶瓷微滤膜支撑体制备工艺如图1所示。

图1 MgO-TiO2复合无机陶瓷微滤膜支撑体制备工艺Fig.1 Preparation process of MgO-TiO2 composite inorganic ceramic microfilter membrane supports

1)支撑体粉体的制备。将一定量的MgO 和TiO2放入球磨罐中,加入一定量的纯水和氧化锆球,用行星球磨机球磨至激光粒度分析仪测得粒度D50<1.0 μm,加入适量PVA 溶液、马铃薯淀粉继续球磨30 min,至混料均匀,过筛后在70 ℃下干燥至浆料成泥,造粒后阴凉处陈化24 h,制得MgO-TiO2复合无机陶瓷粉体。

2)支撑体的制备。将步骤(1)制备得到的粉料使用干粉压片机在8 MPa 的压力下干压成型,再用烘箱于150 ℃干燥12 h,制得样片坯体,经高温烧结后制得MgO-TiO2复合无机陶瓷微滤膜支撑体样片。

实验分别研究了相同烧结制度下,不同最高烧结温度(将25~600 ℃、600~1 000 ℃、1 000 ℃至最高温度T,升温速率分别为4、8、2 ℃/min,并在最高烧成温度保温2 h 后自然冷却,记为T-482)和最高烧结温度为1 400 ℃,3 种不同烧结制度(按升温速率的不同,将25~600、600~1 000、1 000~1 400 ℃以升温速率分别为4、8、2 ℃/min 升至对应的温度,并在最高烧成温度保温2 h后自然冷却的烧结制度记为1 400~482;将25~600、600~1 000、1 000~1 200、1 200~1 400 ℃以升温速率分别为4、8、2、1 ℃/min升至对应的温度,并在最高烧成温度保温2 h后自然冷却的烧 结 制 度记为1400~4821;将25~800、800~1 400 ℃以升温速率分别为5、3 ℃/min 升至对应的温度,并在最高烧成温度保温2 h后自然冷却的烧结制度(记为1400-53)下样品的形貌及性能变化,具体烧结机制及对比实验如图2所示。

图2 烧结制度的曲线图Fig.2 Graph of sintering mechanism

1.3 性能测试与表征

使用DHG-9140A 型干湿二合一激光粒度分析仪测试粉体粒径;根据GB/T 1966—1996《多孔陶瓷显气孔率、容重试验方法》,采用阿基米德排水法测定孔隙率;根据GB/T 1965—1996《多孔陶瓷弯曲强度试验方法》测定抗弯强度;采用Pyris Diamond TG/DTA 型热重-差热分析仪对样品进行热稳定性分析;采用扫描电子显微镜(SEM)观察样品的微观形貌;采用自制装置测量样品的纯水通量。

2 结果与讨论

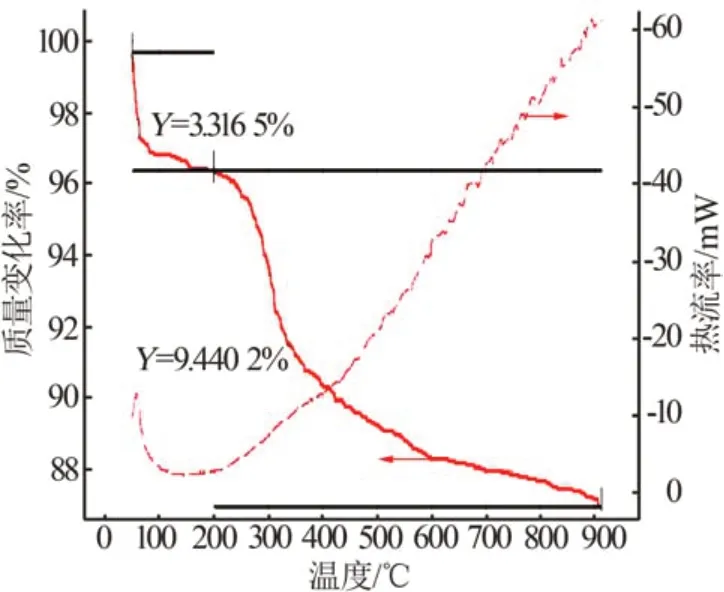

2.1 支撑体粉体热重分析

图3为支撑体粉体的TG曲线。从图3中可以看出,温度小于150 ℃时,粉体有明显失重,这一阶段主要是脱去粉体之间的机械结合水;温度在150~370 ℃时,主要是样粉中造孔剂受热分解释放CO2和H2O;温度在370~600 ℃,主要由黏合剂PVA 受热分解失重;温度大于600 ℃时,样粉失重变缓,此时样品在烧结中,坯体致密度逐渐提高,且有一定强度。

图3 样品粉体的TG曲线Fig.3 TG curves of sample powder

2.2 最高烧结温度的确定

2.2.1 断面形貌

图4为在相同烧结制度下、不同最高烧结温度烧成的样品的断面形貌。由图4可以观察到,图4a~4b中样品断面存在较多空隙和微裂纹,且大小不均匀;图4c中空隙和微裂纹减少,致密度提高,颗粒尺寸约为1 μm;图4d~4e 中可以观察到,孔隙数量明显减少,出现明显的粗大结晶。

图4 相同烧结制度不同最高烧结温度的样品断面形貌Fig.4 Gross-section morphology of samples under the same sintering system with different maximum sintering temperature

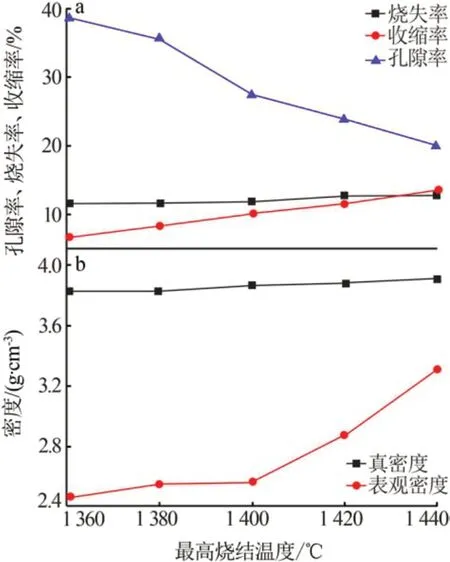

2.2.2 性能测试

图5为使用相同烧结制度(T-482)、在不同最高烧结温度所制备样品的烧失率、收缩率、气孔率曲线和真密度(真密度指材料在绝对密实的状态下单位体积的固体物质的实际质量,即去除内部孔隙或者颗粒间的空隙后的密度)、表观密度。由图5a可知,在同一升温程序下,随最高烧结温度的升高,烧失率、收缩率都有上升趋势。这是由于样品中颗粒间接触面积不断扩大,颗粒聚集,颗粒中心逼近形成晶界,气孔形状随之不断变化,体积发生收缩。但是样品随最高烧结温度的升高而孔隙率却有明显下降的趋势。这是由于随最高烧结温度的升高,颗粒二次生长导致异常结晶生成,同时晶粒接触面积变大孔道内气体排出,导致孔隙率降低。这与断面形貌分析结果吻合。由图5b可知,随最高烧结温度的升高,真密度、表观密度都有所提高,尤其对表观密度影响更大,且真密度和表观密度有接近趋势。结合支撑体粉体热重分析结果可知,造孔剂在600 ℃完成分解时在样品内留下大量孔隙,最高烧结温度的升高导致颗粒聚集从而使坯体内空气因收缩率变高而排出。

图6为使用相同烧结制度(T-482)、不同最高烧结温度制备的样品的抗弯强度与纯水通量曲线。在同一升温程序下,随温度升高,样品的强度不断提高,在1 400 ℃时抗弯强度突然升高,而后继续升温,抗弯强度变化趋于平缓。经分析可知,在该温度区域内颗粒不断长大,真密度、表观密度均升高,同时孔隙率下降,烧结颈长大,晶界接触面积变大,导致抗弯强度升高。对比图5a孔隙率分析曲线,随孔隙率的降低,纯水通量降低,但孔隙率降低程度稍缓于纯水通量,经分析可知,温度升高导致原开气孔封闭或变为半开气孔,纯水只进入孔道但不能通过孔道,导致纯水通量下降较快。故选择1 400 ℃为最高烧结温度,样品具有较高的抗弯强度和良好的纯水通量。

图6 同一升温程序不同最高温度烧结样品的抗弯强度和纯水通量Fig.6 Flexural strength and pure water flux of samples under the same sintering system with different maximum sintering temperature

2.3 烧结制度的确定

2.3.1 样品形貌

图7为最高烧结温度相同、不同烧结制度下烧成样品的断面形貌。其中图7a、7b、7c 的烧结制度分别为1400-482、1400-53和1400-4821。由图7可以看出,图7a 孔隙分布均匀、无大的空隙。图7b 有较大空隙,孔隙较少;图7c 孔隙数量较多且相对均匀。经分析可知,高温阶段采用分段式升温烧结对支撑体成孔效果有较大影响,高温阶段升温速率慢有利于颗粒的缓慢生长,使颗粒接触面积逐渐变大,形成均匀的孔道结构。

图7 相同最高温度不同升温制度烧结样品的断面形貌Fig.7 Gross-section morphology of samples under different sintering system with the same maximum sintering temperature

2.3.2 性能测试

图8为最高烧结温度为1 400 ℃、在不同升温制度下烧结样品的烧失率、收缩率、气孔率曲线和真密度、表观密度。由图8a 可知,相同最高烧结温度不同升温制度下,样品孔隙率受升温制度影响较大。可见升温速率影响高温阶段烧结助剂在晶界表面的润湿过程,导致烧结颈(烧结时在颗粒间形成颈状的联结)不断变化,从而影响样品孔隙率。由图8b 可知,3种烧结制度制备的样品的真密度、表观密度变化缓慢,与图5b 对比发现,虽然升温制度对样品密度也有一定影响,但最高烧结温度对烧结样品的密度影响更大。

图8 相同最高烧结温度不同升温制度烧结样品的性能测试Fig.8 Performance testing of samples under different sintering system with the same maximum sintering temperature

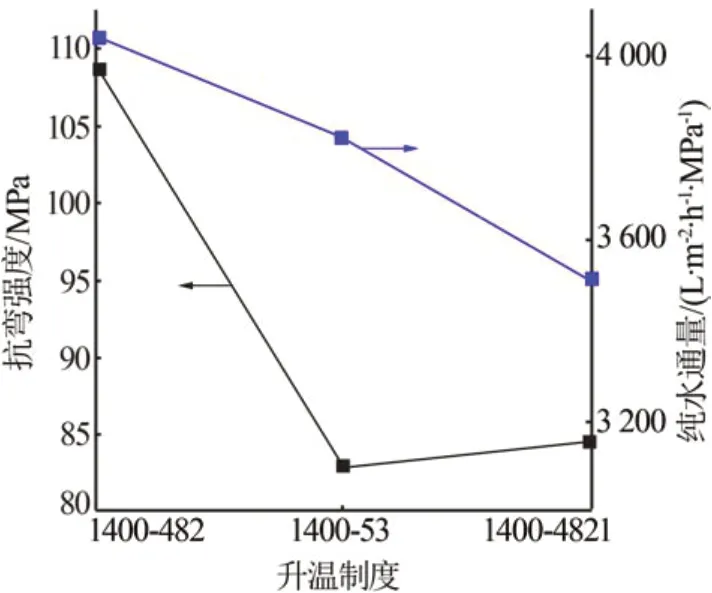

图9为最高烧结温度为1 400 ℃、3 种不同烧结制度下样品的抗弯强度和纯水通量。由图9可以看出,与1400-53 和1400-4821 两个烧结制度相比,采用1400-482 烧结制度烧结的样品具有更高的抗弯强度和纯水通量。主要原因可能为高温阶段升温速度快慢影响气孔中气体逸出速率,升温速率快导致原连通气孔因晶粒生长而变成为闭气孔;同时也有可能出现二次再结晶的情况,晶粒异常长大,导致在测试中因应力集中而抗弯强度低。

图9 相同最高烧结温度下3种不同烧结制度样品的抗弯强度和纯水通量Fig.9 Flexural strength and pure water flux of samples under three different sintering systems with the same maximum sintering temperature

3 结论

本文采用了造孔剂法制备了MgO-TiO2复合无机陶瓷微滤膜支撑体,通过收集资料设计了烧结最高温和烧结制度的横向、纵向的对比烧结实验,采用多种分析手段对样品进行测试表征,得出以下结论:1)若最高烧结温度过低,则原始颗粒间接触面积较小,晶界只是点连接,虽气孔率较高,但抗弯强度急剧下降,不利于后期使用;若烧结温度过高,又会导致支撑体的纯水通量降低,增加了在实际过滤时的动力损耗,MgO-TiO2复合无机陶瓷微滤膜支撑体的最高烧结温度宜为1 400 ℃。2)低温阶段主要是机械结合水和有机物造孔剂的烧失,高温阶段升温速率过快,会导致孔道结构由开气孔变为闭气孔,同时也会存在孔道闭合的情况。相比1400-4821、1400-53的烧结制度,采用1400-482的烧结制度制备的样品的孔隙率、抗弯强度及纯水通量均维持在较高水平,分别为37.57%,108.65 MPa和4 040 L/(m2·h·MPa)。