聚晶金刚石刀具研磨质量及去除机理研究

王 森,董 海,谷 雨,王 明,王加威

(大连理工大学 机械工程学院, 辽宁 大连 116086)

PCD兼备金刚石的高硬度、高耐磨性与硬质合金的韧性,是一种较为理想的刀具材料[1]。目前,PCD刀具用于切削铜、铝等有色金属及其合金,主要应用在航空航天、汽车制造以及精密医疗器械等领域[2]。然而,由于金刚石的高硬脆性,PCD刀具在研磨过程中容易产生刃口崩缺、表面缺陷等问题,很难获得高研磨质量的刀具[3]。因此,为提高PCD刀具的研磨质量,国内外学者对其研磨工艺与去除机理进行了研究[4]。

邓福铭等[5]分别利用电火花加工工艺与金刚石砂轮研磨工艺对PCD刀具进行加工,确定金刚石砂轮研磨是PCD刀具加工较为合适的工艺。ZHANG等[6-7]探究了不同粒度、浓度、结合剂的金刚石砂轮对PCD刀具后刀面形貌的影响规律,并降低了后刀面粗糙度。贾乾忠[8]对研磨后的PCD刀具切削刃形貌进行扫描电子显微镜(SEM)观测,分析了切削液、砂轮转速、工作台调定压力和进给量对切削刃研磨质量的影响规律,并优选了研磨工艺参数。师润平等[9-10]探究了各工艺参数对刃口崩缺与刃口钝圆半径的影响规律,且提高了切削刃质量。李嫚等[11-12]基于PCD研磨后的表面形貌,提出了PCD的脆性与非脆性去除机理,并给出了相应的发生条件。上述研究大多以单一指标进行优化或者仅利用SEM照片进行定性分析,很难全面反映PCD刀具的整体研磨质量。

针对PCD刀具研磨的质量问题,开展PCD刀具研磨工艺试验,探究不同水平的工艺参数对刃口钝圆半径、刃口缺陷度(刃口崩缺的最大值)与后刀面粗糙度的影响规律,并对PCD刀具研磨工艺进行优化。此外,分析不同水平工艺参数下的PCD研磨去除机理,确定可获得高研磨质量的PCD加工方式。

1 恒压力研磨工艺及设备

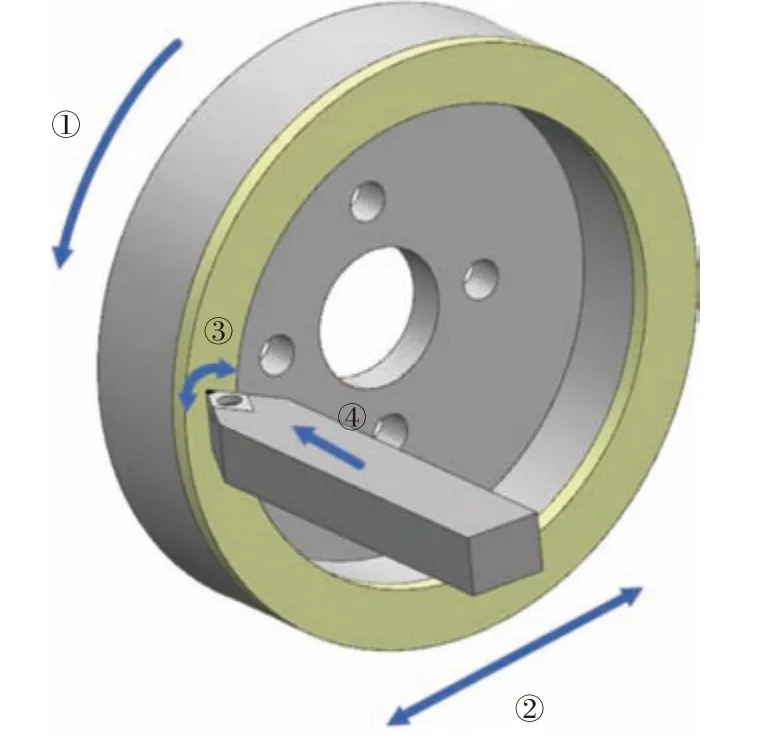

采用恒压力研磨工艺开展PCD刀具研磨试验。恒压力研磨运动可分为4部分:①砂轮转动;②砂轮往复横向摆动;③工作台旋转;④工作台进给。恒压力研磨工艺如图1所示。

图1 恒压力研磨示意图Fig.1 Schematic diagram of constant pressure grinding

在FC–200D高精度工具磨床上进行试验,磨床结构如图2所示。该磨床在满足以上运动的同时,还配备有高清监测系统(可对刀尖进行实时监测)。

图2 FC–200D高精度工具磨床Fig.2 FC–200D high-precision tool grinder

2 PCD刀具研磨工艺试验

以DCMT11T304标准机夹刀片的研磨工艺为对象,选择刃口钝圆半径、刃口缺陷度与后刀面粗糙度为研磨质量的评价指标,进行正交试验,探究不同的金刚石砂轮、砂轮转速与工作台调定压力对研磨质量的影响规律,并优化工艺参数。

试验采用Element Six公司生产的CTB010复合片(平均粒度为10 μm)。试验所用的金刚石砂轮形状均为杯形,尺寸均为φ150 mm × 40 mm × 15 mm ×5 mm,金刚石浓度均为125%,研磨时摆动的频率为40次/min,摆幅为10 mm。试验利用TSM–1水溶液进行冷却。

采用拟水平正交试验,具体试验工艺参数及水平如表1所示。

表1 PCD刀具研磨工艺正交试验Tab.1 Orthogonal test of PCD tool grinding process

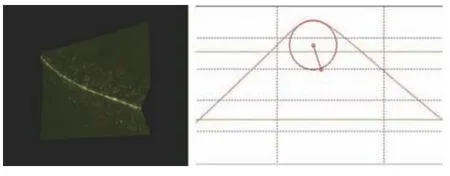

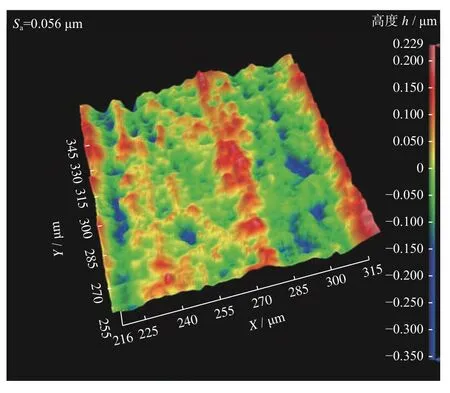

利用VHX–600E超景深显微镜对刃口钝圆半径与刃口缺陷度进行测量,刃口钝圆半径测量如图3所示;利用ZYGO9000光学表面轮廓仪对后刀面粗糙度进行测量,如图4所示,图中Sa即为后刀面粗糙度。每组试验制作5把PCD刀具,取各指标均值作为试验结果。

图3 刃口钝圆半径的测量Fig.3 Measurement of blunt circle radius of cutting edge

图4 后刀面粗糙度的测量Fig.4 Measurement of flank roughness

3 工艺参数优化及分析

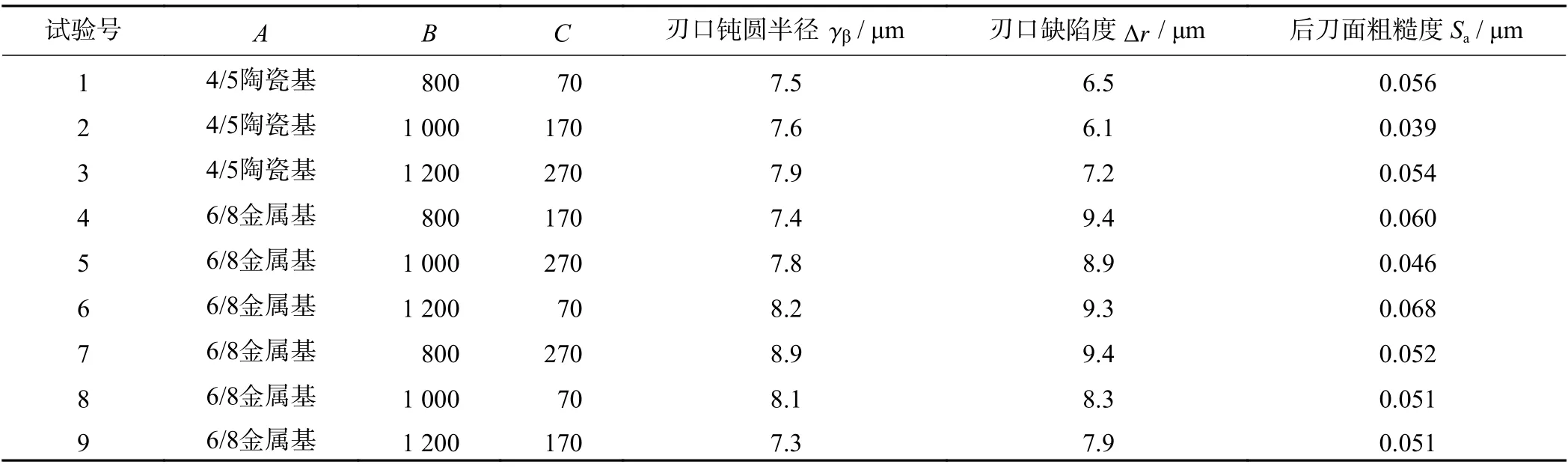

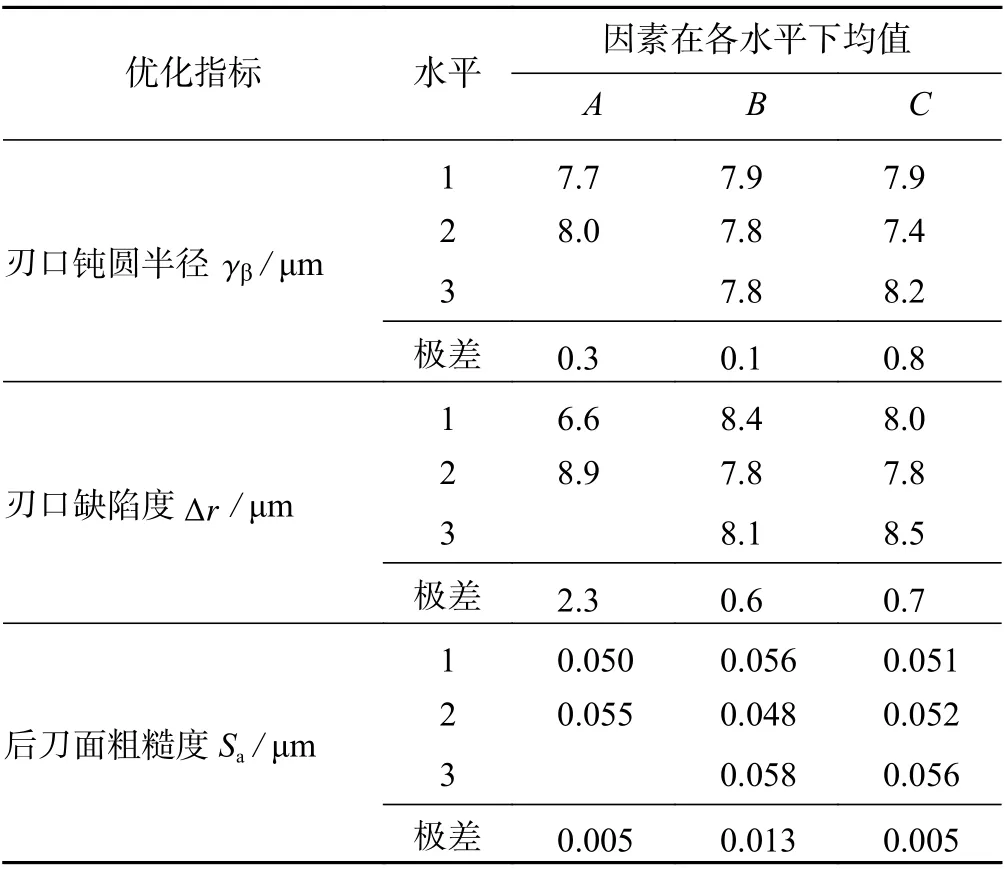

PCD刀具研磨工艺试验结果如表2所示。采用极差法对试验数据进行处理,结果如表3所示。

表2 PCD刀具研磨工艺正交试验结果Tab.2 Orthogonal test results of PCD tool grinding process

表3 极差分析结果Tab.3 Range analysis results

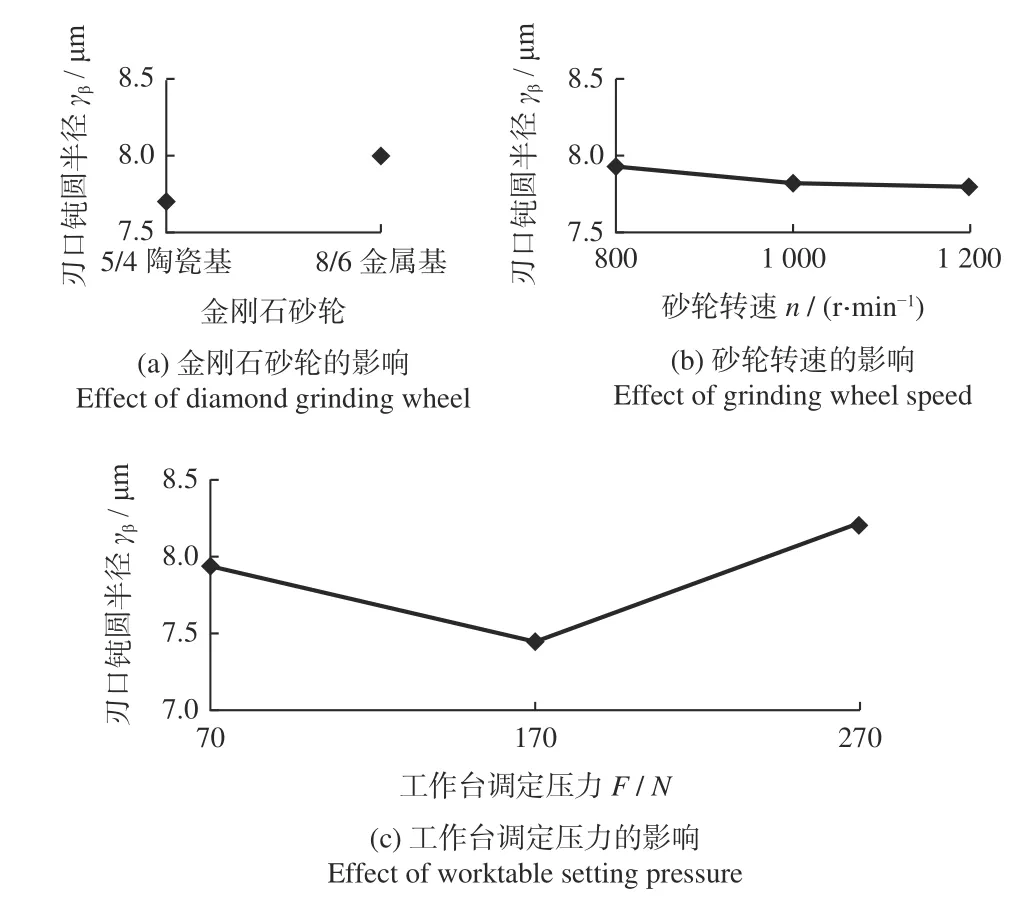

刃口钝圆半径的均值随着试验因素水平的变化如图5所示。由图5可知:使用4/5陶瓷基金刚石砂轮可以获得较小的刃口钝圆半径;随砂轮转速的升高,刃口钝圆半径减小;随工作台调定压力的升高,刃口钝圆半径先减小后增大。

图5 刃口钝圆半径正交试验结果Fig.5 Orthogonal test results of blunt circle radius of cutting edge

刃口缺陷度的均值随着试验因素水平的变化如图6所示。由图6可知:使用4/5陶瓷基金刚石砂轮可以获得较小的刃口缺陷度;随砂轮转速的升高,刃口缺陷度先减小后增大;随工作台调定压力的升高,刃口缺陷度先减小后增大。

图6 刃口缺陷度正交试验结果Fig.6 Orthogonal test results of edge defect

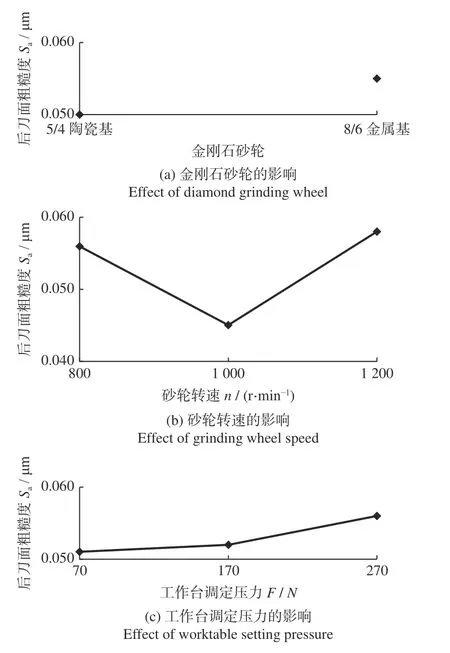

后刀面粗糙度的均值随着试验因素水平的变化如图7所示。由图7知:使用4/5陶瓷基金刚石砂轮可以获得较小的后刀面粗糙度;随着砂轮转速的升高,后刀面粗糙度先减小后增大;随工作台调定压力的升高,后刀面粗糙度增大。

图7 后刀面粗糙度正交试验结果Fig.7 Orthogonal test results of flank roughness

利用极差分析判断试验因素对各优化指标的影响程度。因素对刃口钝圆半径的影响程度为:工作台调定压力 > 金刚石砂轮种类 > 砂轮转速;对于刃口缺陷度的影响程度为:金刚石砂轮种类 > 工作台调定压力 >砂轮转速;对于后刀面表面粗糙度的影响程度为:砂轮转速影响最大,金刚石砂轮种类与工作台调定压力影响相当。根据影响程度综合分析,试验范围内的最优研磨工艺参数组合是:4/5陶瓷基金刚石砂轮,砂轮转速为1 000 r/min,工作台调定压力为170 N。

4 PCD研磨去除机理分析

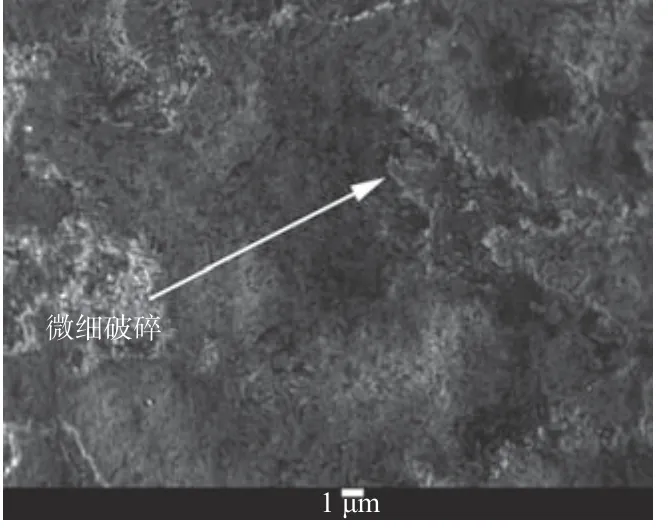

对不同水平研磨工艺参数下的PCD刀具后刀面进行SEM与ZYGO光学表面轮廓仪观测,结果如图8~图12所示。

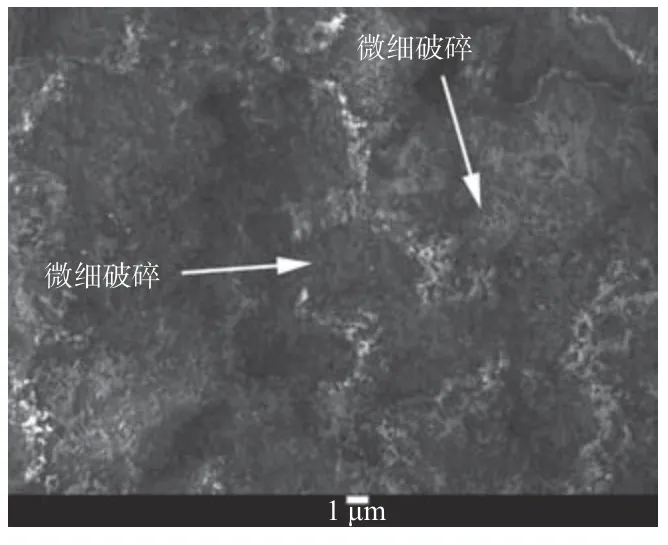

图8中,金刚石表面由微细破碎形成的细小平面堆叠而成。微细破碎通常发生在金刚石的(111)解理面,当磨粒对金刚石的接触应力超过解理面的强度极限时,就会引起金刚石的解理。PCD在烧结过程中产生的位错与孪晶使解理方向发生转变,导致金刚石只能以微小颗粒的形式破碎,不会产生大块的脱落[13]。

图8 刀具1(6/8金属基,800 r/min,170 N)Fig.8 Tool 1 (6/8 metal base, 800 r/min, 170 N)

砂轮转速提升到1 000 r/min时(图9),金刚石表面仍留有微细破碎的痕迹,但是较刀具3平整。这说明:微细破碎受砂轮转速的影响,适当提高砂轮转速可使剥落的金刚石颗粒减小,表面也更平整。

图9 刀具2(6/8金属基,1 000 r/min,170 N)Fig.9 Tool 2 (6/8 metal base, 1 000 r/min, 170 N)

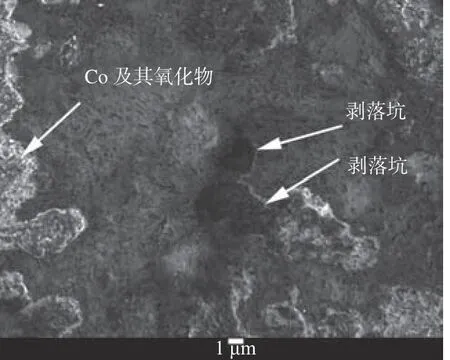

砂轮转速提升到1 200 r/min时(图10),晶界处形成更多的白色物质,并且金刚石表面出现较深的剥落坑。这是由于随着砂轮转速的升高,磨削温度升高导致黏结剂Co发生了氧化反应。PCD中的Co及其氧化物通常以微晶或不完整的晶型出现,在表面张力下呈球状凸出表面[14]。经砂轮的研磨,Co及其氧化物在晶界处截面积更大,若整体脱落就形成剥落坑。

图10 刀具3(6/8金属基,1 200 r/min,170 N)Fig.10 Tool 3 (6/8 metal base, 1 200 r/min, 170 N)

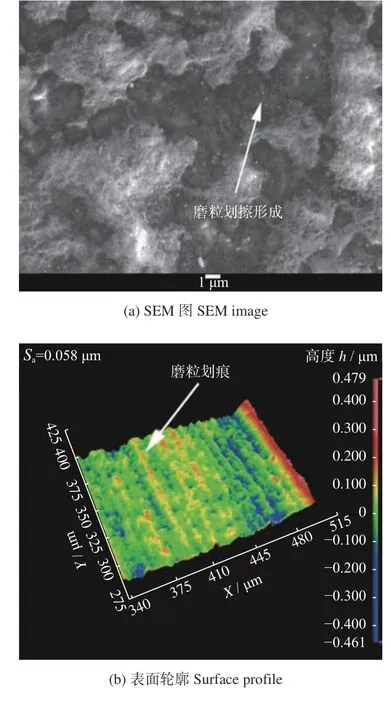

当工作台调定压力为70 N时,PCD表面覆盖大量Co的氧化物,但金刚石表面较为平滑(图11a)。这是因为工作台调定压力较小,磨粒对PCD产生的局部应力不足以使金刚石破碎,只能通过反复划擦将金刚石去除。从表面轮廓仪上可以明显观察到磨粒留下的划痕(图11b)。划擦作用可以获得平滑的金刚石表面,产生的磨削热也使得Co发生氧化反应产生大量氧化物。

图11 刀具4(6/8金属基,1 000 r/min,70 N)Fig.11 Tool 4 (6/8 metal base, 1 000 r/min, 70 N)

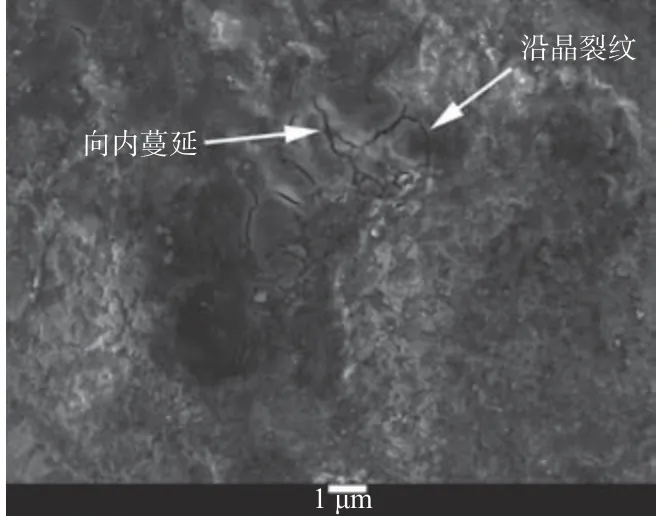

工作台调定压力提高到270 N时(图12),金刚石表面出现了大量的裂纹。这些裂纹大多发生在晶界处,然后向内部蔓延,导致微细破碎更容易在晶界处发生。有2方面原因:①晶界因烧结过程中产生的缺陷强度降低,在较大的压力冲击下首先产生裂纹,而后向金刚石内部蔓延,导致金刚石破碎;②由于晶界处的Co与金刚石的热膨胀系数差异较大,晶界在磨削热作用下产生内应力。当内应力足够大时,金刚石边界处就会产生裂纹,进而发生金刚石的破碎。

图12 刀具5(6/8金属基,1 000 r/min,270 N)Fig.12 Tool 5 (6/8 metal base, 1 000 r/min, 270 N)

根据以上分析,随着工作台调定压力的增大,PCD的主要去除方式从划擦作用转变为微细破碎,且在270 N压力下的沿晶裂纹加剧了PCD的微细破碎。随砂轮转速的升高,微细破碎剥落的颗粒逐渐减小;当砂轮速度为1 200 r/min时,Co及其氧化物整体脱落导致PCD表面产生较多剥落坑。综上所述,1 000 r/min砂轮转速、170 N工作台调定压力在保证较小刃口钝圆半径与刃口缺陷度的同时,可以获得相对平整的PCD表面。

5 结论

(1)工作台调定压力对刃口钝圆半径影响最为显著;金刚石砂轮种类对刃口缺陷度影响最为显著;砂轮转速对后刀面粗糙度影响最为显著。

(2)使用4/5陶瓷基金刚石砂轮、1 000 r/min砂轮转速、170 N工作台调定压力可以获得研磨质量较好的PCD刀具。

(3)试验条件下PCD的去除方式主要有划擦作用与微细破碎。在1 000 r/min砂轮转速、170 N工作台调定压力下的微细破碎在保证较小刃口钝圆半径与刃口缺陷度的同时,可以获得较为平整的PCD表面。